钢桥焊接接头强韧匹配现状分析

张剑峰,李军平,裴雪峰

中铁宝桥集团有限公司 陕西宝鸡 721006

1 序言

桥梁是互联互通的关键节点和枢纽工程,其破坏事故将造成严重的社会影响。为此,各国对桥梁安全性提出了很高要求。钢桥安全在很大程度上取决于抗断裂能力,历史上发生了多次钢桥断裂事故,人类在付出惨重的代价后进行了艰苦的探索,在大量试验成果的基础上,形成了钢桥防断设计规范,例如:英国的BS 5400,美国的AWS D1.5。我国在九江长江大桥进行了探索性研究,之后在孙口黄河大桥、芜湖长江大桥和南京大胜关大桥等项目建造时均进行了专题研究,其成果体现在钢桥的设计文件和TB 10091—2017《铁路桥梁钢结构设计规范》中。

因为焊接接头的强度和韧性对焊接结构的抗断裂性能具有显著影响,所以在国内钢桥设计时对其提出了严格要求。铁路荷载具有加载速度快、活载在总荷载中的比例大等特点,因此要求铁路钢桥具有良好的防断性能。为此,铁路钢桥对母材的性能、接头匹配、特厚板的使用等都进行了相应的指标量化,要求焊缝的强度高于母材标准值,并对焊缝的强度上限进行了限制,同时,要求焊缝冲击韧度满足TB 10091—2017规定值。但在实际施工中,存在焊缝强度有时无法达到这一要求的情况,因此本文主要从焊缝强韧性匹配方面进行探讨。

2 焊接接头的强度匹配原则

完整的焊接接头包括母材、焊缝、熔合区及热影响区,整个区域存在显著的物理化学不均匀性,这种不均匀性主要包括焊接缺欠的不连续性,热循环引起的组织和性能不均匀性,而且,这种不均匀性是客观存在的,也无法消除。

焊接接头的力学性能是结构承受荷载的根本保证,要求焊缝的力学性能与母材匹配,传统的匹配概念多指强度匹配,用焊缝和母材的屈服强度(或抗拉强度)的比值表示,也可用焊缝与母材强度的差值来表示,即

焊缝的强度受到焊接材料、焊接工艺、母材成分等多种因素的影响。等强匹配是一个理想化的概念,基于焊接接头不均匀性的客观事实,严格意义上的数值相等是无法做到的,实际是指在一定强度范围内即认为是等强匹配。

3 近年铁路钢桥强韧匹配情况

铁路桥梁用钢有Q345q、Q370q、Q420q、Q500q及Q690q等牌号,目前应用最多的钢材是Q345q、Q370q和Q420q,本文以Q370q和Q420q钢为例进行探讨。

在京九线孙口黄河大桥建造时,设计图中在母材实际强度的基础上对焊缝强度进行了限制,即

孙口黄河大桥主体结构选用SM490C钢板,板厚≤20mm的钢板由韩国钢厂生产,板厚24mm以上的钢板由日本钢厂生产。标称屈服强度≥350MPa,实物供货时屈服强度为389~504MPa[2]。试验数据表明,对接焊缝的强度基本在标准要求范围内,个别数据略高于技术指标;角焊缝的强度超出技术指标上限,最大到70MPa。

芜湖长江大桥首次采用新钢种14MnNbq,当时铁道部科技司立项对钢材、焊接材料、焊接工艺等进行了大量试验研究,取得了丰硕的成果,对推动我国桥梁钢国产化发挥了重要作用。在建设初期,各方对钢材焊接性非常关注,召开了多次专家论证会,在焊接标准论证会上对焊缝的强度提出了严格要求:对接焊缝屈服强度和抗拉强度不低于母材标准值,且不超过母材标准值100MPa;角焊缝屈服强度和抗拉强度不低于母材标准值,且不超过母材标准值120MPa。大量焊接试验数据表明,要达到这一要求难度很大。因此,在制定《芜湖长江大桥制造规则》时,对强度判断基准由母材标准值调整为母材实际值,若仍超出规定范围时,可采用韧强比(AKV/ReL)考核,对接焊缝为0.15,角接焊缝为0.11[3]。在实际生产过程中,345组产品试板的试验数据表明,大部分焊缝的强度和韧性均控制在要求范围内,仍有部分焊缝的强度超上限,但其韧强比符合规定值。

南京大胜关长江大桥主体结构使用的钢材为Q370qE和Q420qE,在制定验收标准时也对焊缝的强度进行限制:对接焊缝屈服强度不低于母材标准值,且不超过母材实际值100MPa;角焊缝屈服强度不低于母材标准值,且不超过母材实际值120MPa。如果焊缝屈服强度超出限定范围,可以通过韧强比来判定,对接焊缝韧强比≥0.13,角焊缝韧强比≥0.10[4]。试验数据表明,对接焊缝的强度基本在标准要求的范围内,个别数据略高于技术指标;角焊缝的强度超出技术指标上限,最大到80MPa,但其韧强比符合规定值。

4 焊缝强度匹配分析

如果由母材和焊接材料的标称强度来匹配,经常会出现焊缝和母材的实际强度失配的情况。针对这种情况,有必要对母材的强度从标准分级、实际供货现状进行说明。

4.1 钢材牌号分级现状

国内桥梁用钢主要选用Q345、Q370、Q420级别的钢材,GB/T 714—2015《桥梁用结构钢》中对其力学性能的规定见表1。

表1 钢材力学性能标准值(节选)

从表1中可看出,不同级别钢材的强度差异并不大(25~50MPa),在实际匹配焊接材料时,存在同一焊接材料覆盖1~3个级别的母材,容易造成低级别钢材的超强匹配问题。

在GB/T 714—2015《桥梁用结构钢》中未限制强度上限,导致实际供货时钢材的强度波动范围较大,使得结构力学性能的均匀性出现较大偏差,从而导致了焊接接头的强度失配。最新发布的TB T 3556—2020《铁路桥梁用结构钢》对母材的抗拉强度上限进行了限制R,为(Rm为抗拉强度标准值),能有效减小母材强度的波动范围。

4.2 钢材实际供货强度指标现状

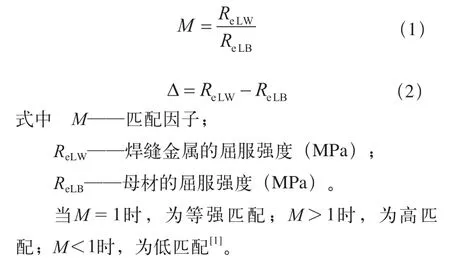

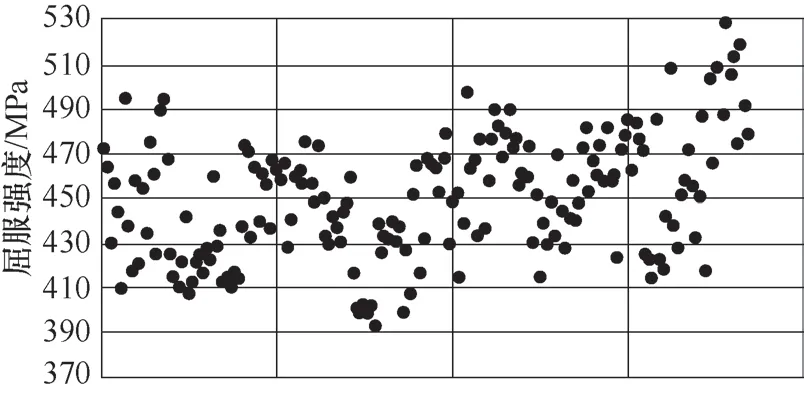

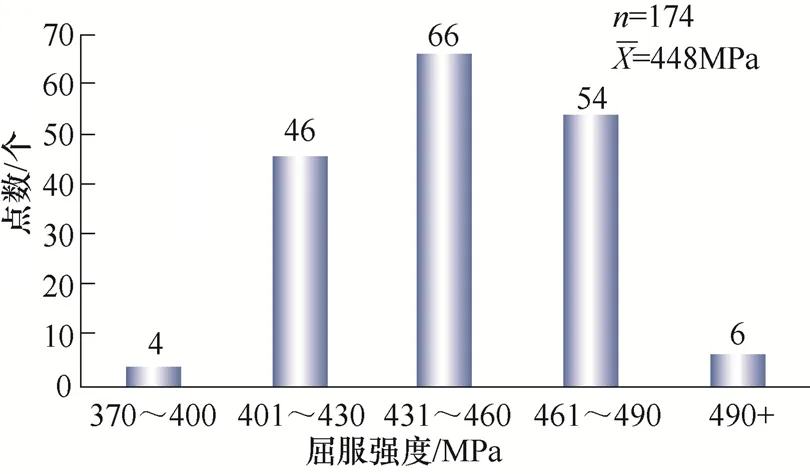

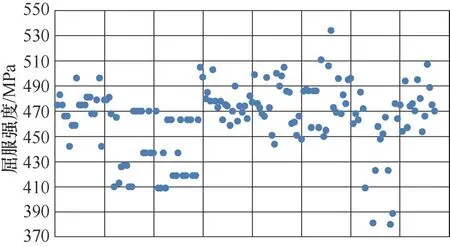

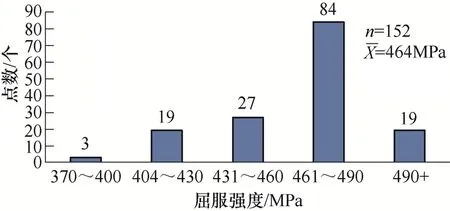

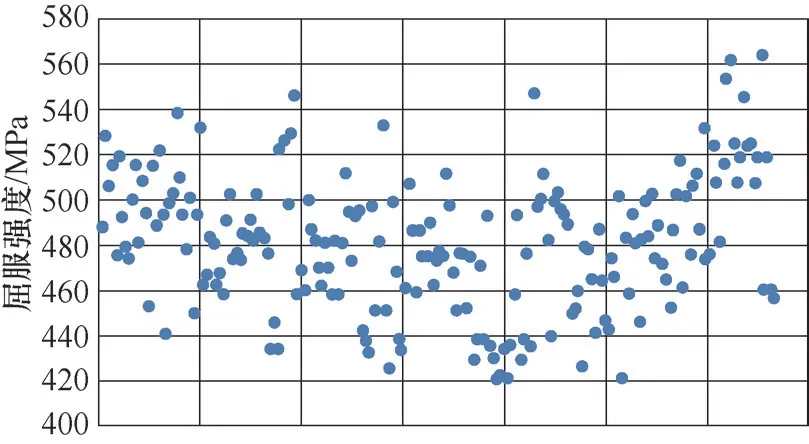

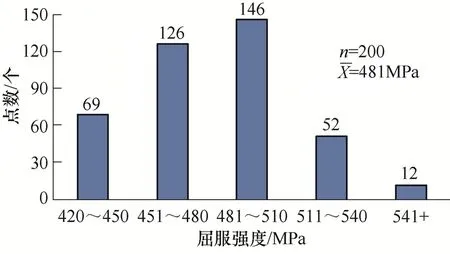

对使用的Q370qE钢、Q420qE钢的实物供货情况进行了统计,共获取526组试验数据。本文仅对钢材的屈服强度进行分析,统计结果表明,钢材的强度分布范围较大,结果如图1~图6所示。由图1~图6可看出,不同厂家、不同批次钢板的强度指标在一个较大的范围内,屈服强度的波动范围达到140MPa,数据离散性也很大,因此容易出现强度失配情况。

图1 A公司Q370qE钢(TMCP)屈服强度分布散点图

图2 A公司Q370qE钢(TMCP)屈服强度分布柱式图

图3 B公司Q370qE钢(控扎)屈服强度分布散点图

图4 B公司Q370qE钢(控扎)屈服强度分布柱式图

图5 A公司Q420qE钢(TMCP)屈服强度分布散点图

图6 A公司Q420qE钢(TMCP)屈服强度分布柱式图

4.3 焊接材料强度现状

根据相关标准,适用于桥梁钢的常用焊接材料拉伸试验标准值见表2,焊接材料强度等级差异为70MPa。为了保证低温冲击韧度要求,在选择焊接材料时,通常选用加入了微量合金化元素的焊接材料,这些成分的加入,使焊接材料的实际强度高于材料标准值(见表3)。

表2 常用焊接材料拉伸试验标准值(节选)

表3 常用焊接材料实物供货力学性能(节选)

4.4 产品焊缝匹配情况

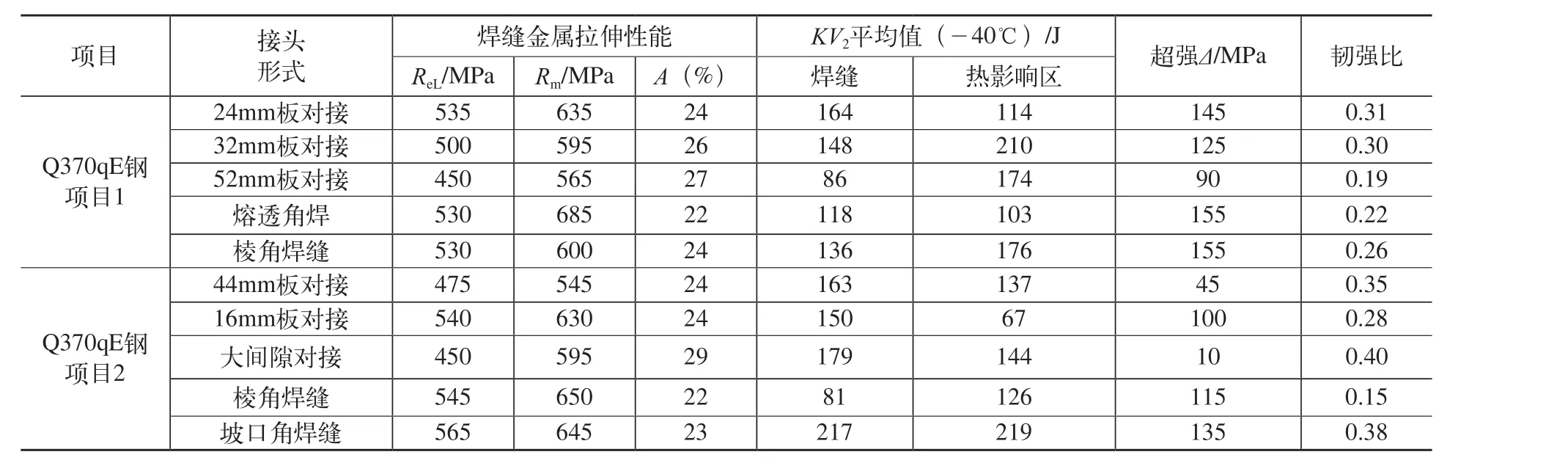

以Q370qE钢为例,两个实际项目焊接接头力学性能试验数据摘录见表4。

表4 实际项目焊接接头力学性能试验数据摘录

由表4可知,虽然大部分焊缝的强度和韧性均控制在标准规定的范围内,但是仍有少部分强度超过标准上限值。

4.5 焊缝超强的原因

焊缝金属是由焊接材料熔化并熔合部分母材形成的铸态组织,其强度与母材的熔合比、焊缝的化学成分、焊缝金属的冷却速度等因素有关。通常焊缝的强度要高于焊接材料熔敷金属的强度,原因包括三方面:一是在焊接时,电弧熔化的那一部分母材会熔入焊缝中,熔合比越大,焊缝强度越高,特别是在薄板对接时;二是焊缝受到母材的约束强化作用,使其强度提高;三是在焊接厚板角接接头时,三向散热速度快,焊缝的t8/5时间缩短,导致强度提高。

每种新钢材在研发时都要进行大量的焊接性试验,并研发与之配套的焊接材料,要求焊接接头不但具有较好的强度匹配,还要求焊缝各区低温韧性良好。为此,需要选择纯净度高的焊接材料,并添加适量合金元素,以细化晶粒,从而在提高焊缝冲击韧度的同时也提高了焊缝强度。

5 焊接接头强韧匹配

5.1 理想的匹配模式

理想的接头强度匹配模式为:母材的屈服强度<焊缝金属的屈服强度<母材的抗拉强度<焊缝金属的抗拉强度。在这种强度匹配模式下,焊缝的屈服强度高于母材,母材金属首先发生屈服,此时焊缝处于弹性状态,母材对焊缝具有屏蔽作用。随着荷载的增加母材金属发生塑性变形,当应力达到焊缝金属屈服点时,焊缝发生屈服,若荷载继续增加达到母材的抗拉强度时,在母材上发生断裂[5]。大部分的试验都遵循这种断裂模式,因此,对于中高强度的钢材采用高匹配是有利的。

从断裂控制的角度分析,要求焊接接头各区具有较高的低温冲击韧度。但是,既要控制焊缝强度,又要具有较高的低温冲击韧度,经过多个项目的实践证明,控制难度较大。

5.2 相关研究成果

针对焊缝强度匹配及结构完整性方面,国内外进行了大量研究[6,7],有关焊缝强度匹配的设计原则,还缺乏充分的理论和实践依据,未达成统一的认识。西南交通大学的试验表明,在静载条件下等强匹配和高匹配焊缝不会降低原母材的安全可靠性;天津大学分别对低匹配和高匹配进行了宽板拉伸、落锤试验,结果表明,高匹配抗脆性断裂能力优于低匹配;西安交通大学也提出了类似的研究成果,结论为过高的匹配是不利的。陈伯蠡教授等承接的“高强钢焊缝强韧性匹配理论研究”试验结果表明,对于抗拉强度490MPa级的低屈强比高强钢,选用具备一定韧性且适当超强的焊接材料是有利的;对于抗拉强度690~780MPa级的高屈强比高强钢,其焊接接头的断裂性能不仅与焊缝的强度、韧性和塑性有关,而且受焊接接头的不均质性制约,焊缝强度应有上限和下限的限定,但未给出具体的波动范围。

影响脆性断裂的关键因素是冲击韧度,挪威船级社规范中给出了冲击吸收能量要求值与屈服强度最低值之间的关系函数:vET≥0.1ReL;英国桥梁规范BS 5400中,不仅将焊缝韧性要求与屈服强度联系起来,而且还考虑了板厚δ的影响,其表达式为:vET≥0.1ReL/(355×δ/2),且冲击吸收能量最高标准是≥27J(-20℃、V型缺口)。目前,国内铁路钢桥对焊缝低温韧性的要求远高于英国规范BS 5400,也高于船级社规范按屈服强度计算的结果,具有一定富裕度。

对船舶、压力容器等复杂结构的相关研究表明,断裂阻力与韧强比有密切关系,为防止焊接接头发生脆性断裂,要求其结构材料的韧强比RA满足如下要求[8],即

式中δ——板厚(mm)。

目前,国内某些桥梁项目要求对接焊缝屈服强度上限不超过母材实际值100MPa,角焊缝不超过母材实际值120MPa的规定缺乏理论依据,且实践上也难以达到。在实际项目中仍然存在超出上述范围的情况,但是焊缝的韧强比均满足式(5)的规定,说明焊缝具有较高的防裂防断能力,在超强匹配时用韧强比来控制是安全的。

6 结束语

1)目前,国内钢板及焊接材料实际试验数据表明,原材料的强度波动范围较大,给强度匹配带来较大的难度,需要在原材料标准中对其强度范围进行限制。

2)在母材和焊接材料强度波动较大的现实情况下,提出“焊缝屈服强度上限不超过母材实际值100MPa、角焊缝屈服强度上限不超过母材实际值120MPa”的要求缺乏理论依据,且实践上也难以达到,需要进行专题研究制定合理的波动范围。

3)当焊缝超强时,应用韧强比进行考核,指标建议采用式(5)确定。