抛丸工艺在弹条原材料表面处理中的应用

张远庆

铁科(天津)科技有限公司, 天津 301700

近年来我国高速铁路建设得到迅猛发展,2022 年新增高速铁路2082 km,高速铁路总里程达到4.2 万公里,稳居世界首位[1]。铁路扣件系统作为钢轨和轨下基础结构的连接件,对保证铁路的整体稳定性起着重要作用。弹条是铁路扣件系统中关键零部件之一,在使用过程中通过自身的弯曲和扭转变形,保证钢轨和轨下基础结构的可靠连接[2-3]。目前,我国高速铁路用W1型、W2型和C4型弹条主要采用60Si2Mn热轧弹簧钢进行生产[4]。而热轧弹簧钢在轧制过程中表面会形成氧化铁皮,这给后续弹条生产带来一定的困扰。传统去氧化铁皮的方法主要有酸洗和抛丸,但酸洗不仅对环境、设备和人员有着不利影响,还有可能给钢材带来氢脆风险[5-6]。与之对照抛丸方法优势明显。

我国于20 世纪50 年代开始引入抛丸工艺,随着技术的不断发展,抛丸工艺广泛应用于机械加工、汽车生产、钢结构涂装等多个领域[7-8]。抛丸工艺是一种表面处理工艺,原理是利用高速旋转的抛丸器将弹丸以一定的速度和角度抛射到钢材表面,弹丸通过冲击钢材实现钢材表面氧化铁皮的清理。清理效果通常用表面粗糙度和清洁度来衡量[9]。相关研究表明,影响清理效果的主要因素有抛丸设备、弹丸类型和抛丸时间[10-11]。本文采用不同抛丸工艺对弹条原材料进行清理,并分析清理后原材料表面形貌、粗糙度、清洁度以及所生产弹条的疲劳性能,以期为后续原材料抛丸工艺的选取提供参考。

1 试验

1.1 原材料和弹条生产流程

原材料为直径14 mm,长度7 m的60Si2Mn热轧弹簧钢。将采用不同抛丸工艺清理后的原材料按相同流程生产为W1 型弹条,流程为定尺→中频加热→冲压成型→淬火→回火。弹条尺寸和外观满足TB/ T 3395.4—2015《高速铁路扣件 第4 部分:WJ‑7 型扣件》要求。

1.2 设备和弹丸

抛丸设备主要由进料输送机构、抛丸清理室、导向反射防护装置、抛丸器和弹丸循环净化系统组成。抛丸流程为:单根原材料通过进料输送机构自动输送至抛丸清理室;传感器感应到原材料进入抛丸清理室后,抛丸器自动启动,按照设定抛丸工艺对原材料表面进行清理;抛丸结束后进入吹扫区进行吹扫;最后自动输送至出料口。

抛丸设备输送速度10 ~ 40 m/min,抛丸电流25 ~55 A,抛丸覆盖率 ≥ 100%,弹丸粒径0.5 ~ 0.8 mm。

抛丸常用的弹丸有钢丝切丸、高碳铸钢丸、高碳铸钢砂、低碳铸钢丸、不锈钢丸、铝丸、锌丸、铸铁丸和铸钢砂。考虑弹丸应具备较好的耐磨性和较低的破碎率,选取高碳铸钢丸(简称铸钢丸)和钢丝切丸作为试验弹丸,见图1。结合试验设备及原材料,两种弹丸的粒径均在0.6 ~ 0.7 mm,硬度430 ~ 520 HV。

图1 弹丸形貌

1.3 工况设置和测试方法

在确定抛丸设备、弹丸的情况下,输送速度和抛丸电流是影响清理效果的主要因素。输送速度取40 m/min,抛丸电流分别取30、40、50 A。由两种弹丸和三种抛丸工艺组合成6种工况,见表1。

表1 工况设置

抛丸后对原材料表面形貌、粗糙度、清洁度进行观察和检测。弹条按TB/ T 3395.4—2015 进行抗疲劳性能试验。

2 试验结果分析

2.1 原材料表面形貌

将抛丸后的原材料放大40 倍,表面形貌见图2。可见:采用铸钢丸清理的三种工况(工况1—工况3)原材料微观形貌一致,采用钢丝切丸清理的三种工况(工况4—工况6)原材料微观形貌一致。

用铸钢丸清理的原材料表面用手触摸较平滑,凹坑较少且边缘较圆滑;采用钢丝切丸清理的原材料表面用手触摸有明显的毛刺感,凹坑较多,且部分凹坑边缘、底部有较尖锐的棱角。

2.2 表面粗糙度

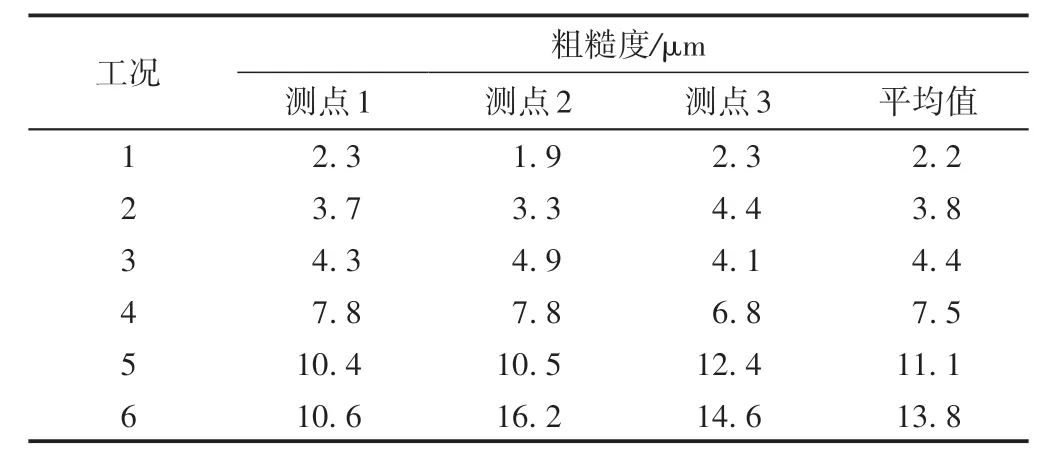

每种工况抛丸清理后,在原材料表面选3个测点,测量粗糙度,结果见表2。结合表1 可知:随抛丸电流增大,各测点粗糙度均逐渐增加,且采用铸钢丸清理的原材料表面粗糙度明显小于采用钢丝切丸清理的,说明采用铸钢丸清理的原材料表面更光滑。

表2 粗糙度测量结果

2.3 表面清洁度

抛丸清理后原材料表面清洁度采用清理等级来表征。参照GB/ T 8923.1—2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1 部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》,对抛丸清理后原材料表面清理等级进行评定。清理等级划分为:轻度的喷射清理Sa1;彻底的喷射清理Sa2;非常彻底的喷射清理Sa21/2;使钢材表面洁净的喷射清理Sa3。

首先采用不同工况抛丸参数对原材料表面进行清理,然后采用每种工况抛丸清理后的原材料生产1000个弹条,收集生产过程中掉落于冲压模具上的氧化铁皮并称重,结果见表3。

表3 不同工况下原材料表面抛丸清理情况

由表1 和表3 可知:①弹丸相同时,随抛丸电流增加,总体上抛丸后原材料表面清理等级提高,后续生产弹条过程中掉落的氧化铁皮减少;②采用铸钢丸清理的原材料表面清理等级整体上高于采用钢丝切丸清理的原材料;③两种弹丸清理后,表面清理等级较高的工况分别是工况3和工况6。

2.4 弹条抗疲劳性能

随机选取工况3 和工况6 弹条各6 个,按TB/T 3395.4—2015进行500万次疲劳荷载试验。试验组装位移14 mm,动态位移-2.0 ~ +0.5 mm。试验结果见表4。

表4 疲劳荷载试验结果

对断裂弹条的硬度、总脱碳层深度、金相组织进行测试和观察。断裂弹条硬度在45 ~ 46 HRC,满足TB/ T 3395.4—2015中要求(42 ~ 47 HRC)。断裂弹条总脱碳层深度在0.05 ~ 0.08 mm,满足TB/ T 3395.4—2015 中不大于0.13 mm 的要求。断裂弹条金相组织为均匀的回火屈氏体和回火索氏体,未见其他异常金相组织,满足TB/ T 3395.4—2015中要求。

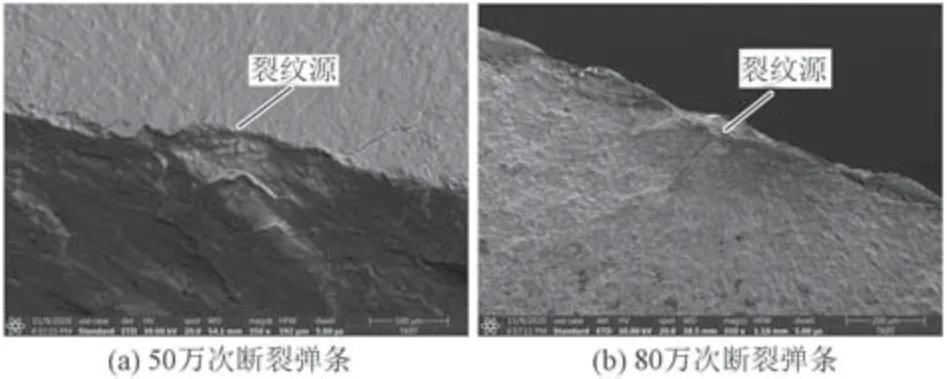

对断裂弹条裂纹源进行电镜扫描发现,两个断裂弹条裂纹源处均可见凹坑缺陷,见图3。

图3 断裂弹条裂纹源处凹坑缺陷

由表4和图3可知:采用工况3抛丸参数清理的原材料生产的6 个弹条在500 万次疲劳荷载作用下均未断裂,而采用工况6 抛丸参数清理的原材料生产的6 个弹条中有2 个经受的疲劳荷载还不到100 万次就断裂了。工况3 和工况6 抛丸电流都是50 A,两工况唯一不同的就是弹丸。工况6 的2 个弹条在较低次数疲劳荷载作用下断裂的原因可能是:采用钢丝切丸抛丸清理的原材料,表面粗糙度较大,表面形成的部分凹坑有较尖锐的棱角;采用这种原材料生产弹条,凹坑会在疲劳荷载过程中形成应力集中点,造成裂纹的萌生、扩展,最后导致弹条的断裂。

3 结论

1)采用铸钢丸清理的原材料表面形貌和粗糙度优于采用钢丝切丸清理的。弹丸、输送速度相同时,随着抛丸电流增加,抛丸后原材料表面粗糙度逐渐增加。

2)不同抛丸工艺均可以清理掉原材料表面氧化铁皮。弹丸相同时,随抛丸电流增加,总体上抛丸后原材料表面清理等级提高,后续生产弹条过程中掉落的氧化铁皮减少。铸钢丸的清理效果整体上优于钢丝切丸。

3)原材料抛丸前须要注意弹丸的选择。在考虑损耗的基础上,还应尽量选取表面圆润、形状规则的弹丸,以免在原材料表面形成带尖锐棱角的凹坑等缺陷,影响到弹条的疲劳寿命。