玄武岩纤维表面改性及其对砂浆性能的影响

李林香 谭盐宾 齐婧 杨鲁 葛昕 吴俊杰 王志勇

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081;2.中国铁道科学研究院集团有限公司 高速铁路轨道系统全国重点实验室, 北京 100081

玄武岩纤维具有抗拉强度高、耐腐蚀、耐高温等优点,已广泛应用于水泥混凝土领域。文献[1-3]研究了玄武岩纤维对水泥基材料力学性能的影响,结果表明,在一定掺量范围内,玄武岩纤维对混凝土力学性能有增强作用。文献[4-5]研究了玄武岩纤维对混凝土抗裂性能的影响,结果表明,掺加适量的玄武岩纤维对混凝土早期开裂面积、初裂时间都起到积极改善作用。文献[6-7]通过研究发现,玄武岩纤维虽然对混凝土力学性能、耐久性能有一定的增强作用,但是玄武岩纤维对混凝土力学性能的提升效果有限,甚至会降低混凝土的抗压强度。

玄武岩纤维是以天然玄武岩为原料,经高温熔融后通过铂铑合金漏板高速拉制而成,热熔后的玄武岩表面张力巨大,经铂铑合金板漏过后,成型的玄武岩纤维一般呈表面光滑的圆柱状。这种光滑的表面状态导致纤维与水泥基材料的化学胶着力、摩擦力和机械咬合力均不理想[8],使得掺玄武岩纤维的水泥基材料的力学性能增强效果不理想。对玄武岩纤维进行表面改性可增强玄武岩纤维与水泥基材料之间的界面结合力。

对玄武岩纤维进行表面改性的方法主要有掺入偶联剂、表面喷涂、酸碱刻蚀、等离子体改性等[9-11]。酸碱刻蚀会对纤维造成一定的损伤,表面喷涂和等离子体改性所需的仪器昂贵,操作也比较复杂。目前研究较多的是掺入硅烷偶联剂对玄武岩纤维进行表面改性[12-13]。但是仅通过硅烷偶联剂的桥梁作用增强玄武岩纤维和水泥基材料之间的界面黏结,效果非常有限[14]。

纳米SiO2由于粒子尺寸小,表面活性大,引入到玄武岩纤维改性体系中可增加纤维表面粗糙度,改善纤维与水泥基材料之间的浸润效果,促进纤维与水泥基材料间的应力传递,进而增加纤维与水泥基材料界面的黏结力[15-16]。基于此,本文通过掺KH550 溶液、纳米SiO2和KH550 复合液对玄武岩纤维进行表面改性,提高玄武岩纤维与水泥基材料的界面黏结力,从而增强水泥基材料的力学性能。

1 试验

1.1 原材料

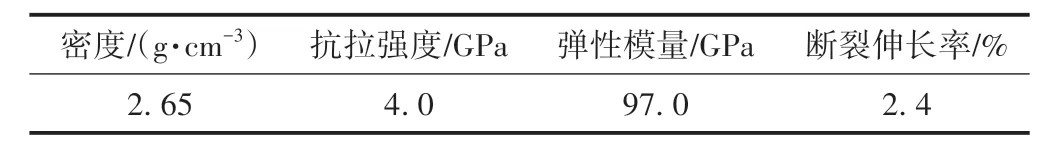

玄武岩纤维为短切纤维,长度18 mm,单丝直径15 μm,主要性能指标见表1。KH550 为无色透明液体,可溶于水和有机溶剂。纳米SiO2为水性纳米SiO2,粒径20 ~ 30 nm。水泥为基准水泥,砂为标准砂,化学试剂有丙酮、无水乙醇、氢氧化钠。

表1 玄武岩纤维的主要性能

1.2 试验方法

1)改性玄武岩纤维的制备

①玄武岩纤维预处理。将玄武岩纤维在250 ℃的烘箱中加热2 h,去除纤维表面的浸润剂;待冷却后将纤维放置于丙酮溶液中浸泡2 h,用自来水冲洗干净,而后在自然环境中晾干,干燥后密封保存。

②制备KH550 溶液。以无水乙醇为溶剂,加入KH550,配制成质量分数分别为1%、2%、5%的溶液,然后在60 ℃恒温水浴锅中用玻璃棒搅拌30 min。

③制备纳米SiO2和KH550 的复合液。以无水乙醇为溶剂,加入KH550,配制成质量分数2%的溶液,在60℃恒温水浴锅中用玻璃棒搅拌30 min。然后加入掺量(纳米SiO2占KH550 的质量百分比)分别为5%、15%、25%的纳米SiO2搅拌1 h。

④按照3∶10的浴比(纤维与溶液的质量比),往上述6种溶液中加入预处理后的玄武岩纤维,浸泡3 h后取出。在室温下自然晾干后放入120 ℃烘箱中加热2 h,在室温下冷却后密封保存。

2)玄武岩纤维表面形貌观察

对未改性的和经6种溶液改性后的玄武岩纤维单丝样品进行喷金处理,采用扫描电子显微镜观察玄武岩纤维表面情况。

3)玄武岩纤维接枝率计算

纤维预处理前,称取纤维质量(W0),改性试验结束后称取质量(W1),按照计算式(W1-W0)/W0求得玄武岩纤维接枝率。

4)玄武岩纤维耐腐蚀性能测试

用玄武岩纤维在氢氧化钠溶液中的质量损失率评价玄武岩纤维的耐腐蚀性能。

取未改性的和经6 种溶液改性后的玄武岩纤维,按照1∶10 的浴比放入浓度1.0 mol/L 的氢氧化钠溶液中,在室温20 ℃下静置3 h后取出,然后用去离子水将纤维洗净晾干,测试纤维质量损失率。

玄武岩纤维质量损失率计算式为(m0-m1)/m0。其中m0、m1分别为腐蚀前后纤维的质量。

5)玄武岩纤维砂浆强度试件制备

纤维体积掺量设计为0.1%。先把标准砂加入到砂浆搅拌锅中,然后加入玄武岩纤维,先慢搅30 s,再快搅30 s,再加入水泥,慢搅30 s,加入拌和水后慢搅30 s,停90 s,再快搅60 s,然后出锅成型。试模尺寸为160 mm × 40 mm × 40 mm,成型好的试件放置于标准养护箱中,24 h 后拆模,置于标准养护室,达到3、7、28 d龄期时测试砂浆试件的抗压、抗折强度。

2 试验结果分析

2.1 改性前后玄武岩纤维微观形貌

改性前后玄武岩纤维微观形貌对比见图1。

图1 改性前后玄武岩纤维微观形貌对比(放大1000倍)

从图1(a)—图1(d)可见,采用KH550 溶液改性前,玄武岩纤维表面光滑,随KH550 溶液质量分数增加,玄武岩纤维表面附着物逐渐增多,纤维表面也逐渐变粗糙。

从图1(e)—图1(g)中可见,采用纳米SiO2和KH550 复合液改性后,随复合液中纳米SiO2掺量增加,玄武岩纤维表面附着物逐渐增多。纳米SiO2掺量为25%时玄武岩纤维表面附着大量颗粒物,大大增加了玄武岩纤维表面的粗糙度。

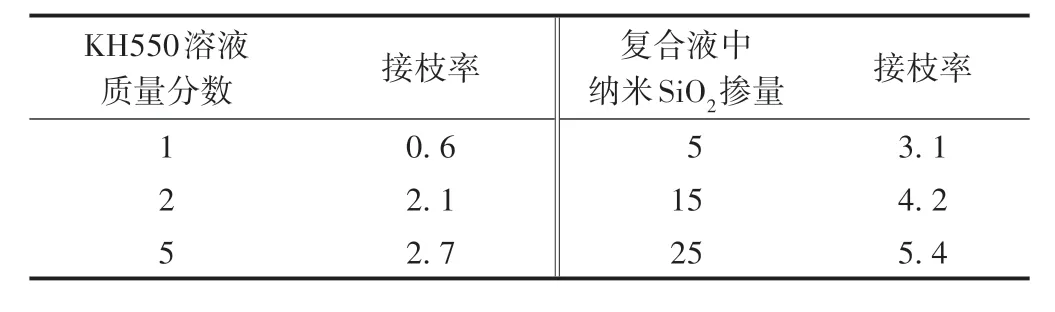

2.2 改性玄武岩纤维接枝率

改性玄武岩纤维接枝率见表2。

表2 改性玄武岩纤维接枝率%

由表2 可知:①采用KH550 溶液对玄武岩纤维进行表面改性时,随KH550 溶液质量分数增大,玄武岩纤维接枝率逐渐增加;采用纳米SiO2和KH550 复合液对玄武岩纤维表面改性时,随纳米SiO2掺量增加,玄武岩纤维的接枝率逐渐增加。这与改性玄武岩纤维表面电子显微镜观察结果吻合,说明随着KH550 溶液质量分数或纳米SiO2掺量的增加,有更多的颗粒接枝到了玄武岩纤维表面。②采用KH550 溶液对玄武岩纤维表面改性时,当KH550溶液质量分数由2%增至5%时,纤维接枝率增幅并不大,故选择2%KH550 溶液改性的玄武岩纤维进行砂浆力学性能分析。采用纳米SiO2和KH550 复合液改性,KH550 溶液质量分数为2%,纳米SiO2掺量由15%增至25%时,纤维接枝率增幅较大,故选择2%KH550 + 25%纳米SiO2溶液改性的玄武岩纤维进行砂浆力学性能分析。

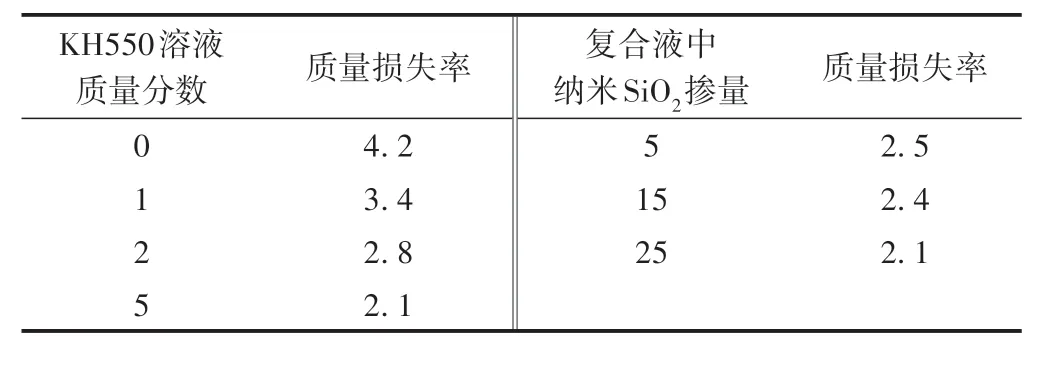

2.3 玄武岩纤维耐腐蚀性能

改性前后玄武岩纤维质量损失率对比见表3。可知:改性后玄武岩纤维质量损失率均小于改性前。采用KH550 溶液改性时,随KH550 溶液质量分数增加,玄武岩纤维的质量损失率逐渐降低;KH550 溶液质量分数一定,采用纳米SiO2与KH550 复合液时,随纳米SiO2掺量增加,玄武岩纤维质量损失率逐渐降低。这说明不管是KH550 溶液的质量分数增加,还是纳米SiO2掺量增加,均可以提高玄武岩纤维的耐腐蚀性能。原因是:①KH550 水解后会在玄武岩纤维表面形成一层连续薄膜,阻碍腐蚀介质的侵入,从而提高纤维的耐腐蚀性能;②KH550 溶液中的Si—O 键与腐蚀介质中的OH-发生反应,在一定程度上也可减少腐蚀介质与玄武岩纤维的接触[17],提高纤维的耐腐蚀性能。

表3 改性前后玄武岩纤维质量损失率对比%

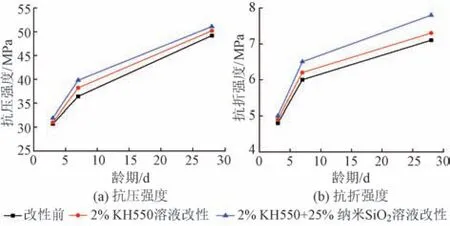

2.4 掺玄武岩纤维砂浆力学性能

玄武岩纤维改性前后所制备的水泥砂浆力学性能对比见图2。可知:①与掺改性前纤维制备的水泥砂浆相比,在3、7、28 d 龄期时,采用2%KH550 溶液改性的玄武岩纤维制备的水泥砂浆抗压强度分别提高1%、5%、2%,采用2% KH550 + 25%纳米SiO2复合液改性的玄武岩纤维制备的水泥砂浆抗压强度分别提高4%、9%、4%。②与掺改性前纤维制备的水泥砂浆相比,3、7、28 d 龄期时,掺2%KH550 溶液改性的玄武岩纤维制备的水泥砂浆抗折强度分别提高2%、3%、3%,掺2% KH550 + 25%纳米SiO2复合液改性的玄武岩纤维制备的水泥砂浆抗折强度分别提高4%、8%、10%。这说明掺改性玄武岩纤维后,水泥砂浆的抗压、抗折强度均有一定程度提高。两种改性溶液相比,采用2% KH550 + 25%纳米SiO2复合液改性玄武岩纤维时水泥砂浆强度增幅较大。

图2 玄武岩纤维改性前后所制备的水泥砂浆力学性能对比

KH550 是一个硅原子上含有两种不同活性基团的硅烷偶联剂。经KH550 溶液改性后的玄武岩纤维表面比较粗糙,一方面增加了与水泥砂浆的接触面积,另一方面粗糙的表面也增大了与水泥砂浆的机械咬合力。此外,KH550 表面能较低,可均匀分布在玄武岩纤维表面,从而提高异种材料间的相容性[17]。

采用纳米SiO2和KH550 复合液对玄武岩纤维表面改性后,玄武岩纤维表面粗糙度进一步增加,玄武岩纤维表面的Si—OH 基与纳米SiO2会形成新的Si—O—Si 键[18],从而增加玄武岩纤维表面的极性基团,增大玄武岩纤维与水泥基材料的化学键合力。因此,纤维与水泥基材料的黏结更紧密,从而提高了水泥砂浆的抗压强度和抗折强度。

3 结论

1)不论是采用KH550 溶液,还是采用纳米SiO2和KH550 复合液对玄武岩纤维改性后,玄武岩纤维表面均附着颗粒物,表面变得粗糙。随KH550 质量分数提高和纳米SiO2掺量增大,附着的颗粒物逐渐增多,纤维接枝率逐渐增加,耐腐蚀性能逐渐提升。

2)对玄武岩纤维进行表面改性,增大了玄武岩纤维与水泥基材料的机械咬合力和化学键合力,因而掺改性玄武岩纤维后水泥砂浆抗压强度和抗折强度均有所提高。