氧化铟对铅酸蓄电池性能的影响

牛玉辉,梁天宝,师笑乐,李奔豫

(河南超威正效电源有限公司,河南 沁阳 454550)

0 引言

铅酸蓄电池是国民经济的重要组成部分,在动力、电力、通信、交通、新能源储能等方面与人民日常生活的发展与利益密切相关,在经济和国防建设事业中发挥了不可或缺的重要作用[1-2]。虽然比能量低,但是铅酸电池具备生产技术成熟、成本低廉,可回收利用等优点[3-5]。随着铅酸电池应用领域逐渐广泛,对电池性能(如充电接受能力、水损耗、循环寿命等)的要求不断提高。若想提高电池的性能,改善电池添加剂的配方是有效的途径之一[6-8]。

铟与铅在元素周期表中处于对角线的位置,并且与 Sn、Zn 等元素相邻,因此有许多人对元素铟进行研究。首先,将铟应用在锌锰电池中。费锡明等人[9]用化学沉积方法在无汞碱性锌锰电池的负极铜集电体上镀上致密的铟单层或锌铟、锡铟双层,然后发现铟单层和锌铟、锡铟双层合金都能有效地抑制氢气的析出。周合兵等人[10]研究了 Zn 电极、In 电极和化学镀铟锌电极在碱性溶液中的析氢行为,发现镀铟锌电极能提高 Zn 的析氢过电位,且有效抑制 Zn 在 KOH 中的析氢行为。其次,将铟用于锂电池的正极材料。为了改善镍锰酸锂的电化学性能,蔡敏等人[11]以 In2(NO3)3为原料,通过高温固相法在镍锰酸锂电极表面包覆一层惰性氧化铟。随着氧化铟包覆量的增加,In2O3起到促进离子传导和保护材料的作用,提高了镍锰酸锂的电化学性能。最后,铟在铅酸电池中的应用也有进展。周彦葆等人[12-13]研究了 0.9 V(相对于 Hg/Hg2SO4电极)下,铟对铅在 4.5 mol/L H2SO4溶液中生长的阳极 Pb(Ⅱ)氧化物膜的影响。添加铟可以有效抑制 Pb(Ⅱ)膜的生长,显著降低阻抗,并且这种作用随着铟含量的增大而增强。何启贤等人[14]研究了纯铅与 Pb-In 合金(合金中ω(In) = 0.6 %)电极表面的腐蚀层成分和微观组织结构,发现铟可以抑制 PbSO4和 PbO 的形成,并且在铅电极表面形成高电化学活性的腐蚀层,从而改善了铅酸电池的充放电性能。为了改善铅酸蓄电池负极不可逆硫酸盐化和析氢问题,刘飞等人[15]通过原位化学聚合的方法,制备出导电炭黑/氧化铟表面包覆聚吡咯复合材料,并将其添加到铅酸电池负极铅膏中。该材料具有较高析氢过电位,可减少电池失水,同时抑制负极的硫化,使其高倍率部分荷电状态(简称HRPSoC)循环寿命比空白组提高了 1.78 倍。陈佰爽[16]发现即使 In2O3的添加量不同,但是 In2O3对电化学活性炭电极均有抑制析氢的作用,其中 In2O3相对于 C 的质量分数为 4 % 时效果最好。他推测,在充电过程中,In2O3减少了部分析氢电流,从而提高了充电效率。

以上研究表明,铅酸电池中添加氧化铟可以减少负极析氢,提高充电效率和循环寿命。因此,笔者在负极铅膏中添加 In2O3,研究 In2O3对电极析氢行为的影响,以及对富液铅酸蓄电池性能的影响。

1 实验

1.1 样品的制备

取铅粉、硫酸、水、辅料等物料,搅拌均匀,制备负极 A、B 的铅膏(对应配方编号分别为 A、B)。这两种电极的铅膏配方基本相同,只是配方 B中添加了 In2O3,而配方 A 中未添加 In2O3。把负极铅膏均匀地填涂到面积为 1 cm2的板栅上,保证涂膏量相同。将电极自然固化 3 d 后(记录电极的质量),在小型充放电机上进行化成,使之成为实验负电极。

在 100 kg 和膏机中按上述铅膏配方添加物料,搅拌均匀,和制负极 A 和负极 B 的铅膏。在涂板过程中尽量保证涂膏量相同。将生负极板放在固化室内固化 48 h。按照 8 正板与 8 负板的极群结构组装实验电池 A、B。两种实验电池采用相同的加酸、化成工艺。

1.2 电极电化学测试

在电化学工作站上采用三电极体系在 25 ℃ 温度下对电极进行电化学测试。工作电极为实验负极,对电极为铂片,参比电极为 Hg/Hg2SO4电极,电解液为 1.29 g/cm3H2SO4溶液。首先,进行 20 圈循环伏安扫描,使电极达到稳定状态。然后,采用线性扫描伏安法测试电极的析氢行为,观察阴极析氢电位与析氢电流。最后,对曲线进行线性拟合来评价负极的析氢性能。扫描参数如下:扫描方向为负;扫描速率为 10 mV/s;扫描范围为 -1~-2 V。

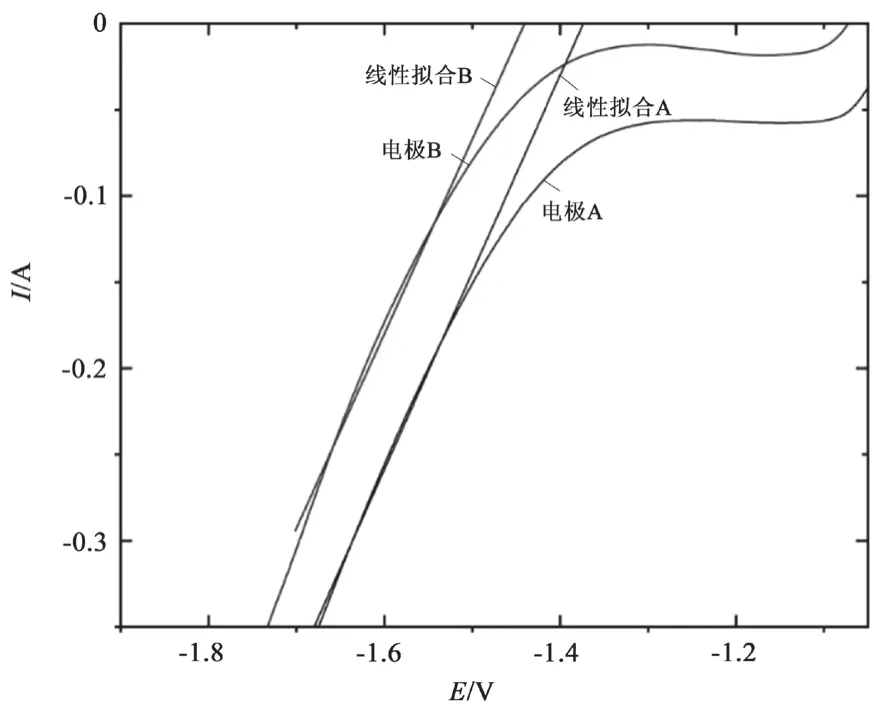

析氢效果判断方法如下:如果I相同,E越负,即析氢电位越负,那么析氢效果越弱;如果E相同,I越小,即析氢电流越小,那么析氢效果越弱。从图1 中线性拟合曲线可知,负极 B 的曲线整体都在负极 A 之上,说明负极 B 的析氢电位最负,析氢电流最小。也就说明,负极中添加一定量的 In2O3提高了析氢过电位,减少了析氢量。

图1 实验电极的线性伏安曲线

对线性伏安曲线进行线性拟合的结果如表1所示。R2≈ 1 说明线性拟合程度很好,模拟值接近真实值,以及趋势线的可信度高。当I=0 时,负极 B的析氢电位为 -1.440 6 V,而负极 A 的析氢电位为-1.373 6 V。此拟合结果说明,相较于空白电极 A,添加 In2O3的电极 B 的析氢电位降低了。

表1 线性伏安拟合数据

1.3 电池性能测试

进行性能检测,均按照大众标准(VW 750730—2019)测试实验电池的初期C20容量、-18 ℃ 冷起动性能、动态充电接受能力、水损耗等。

1.3.1 初期容量

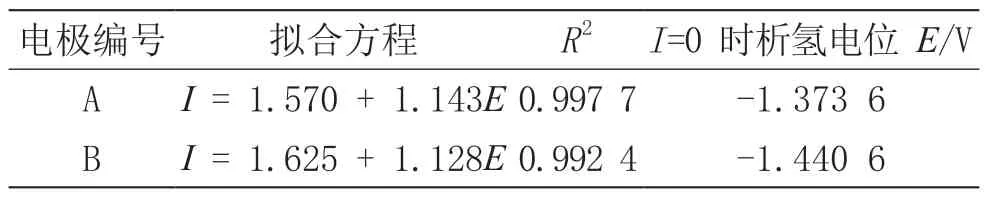

A、B 两种电池(各 2 只)的初期容量如表2所示。两种实验电池的C20容量均达到了 71 Ah 左右,而且二者的容量差异不大。

表2 电池的初期容量

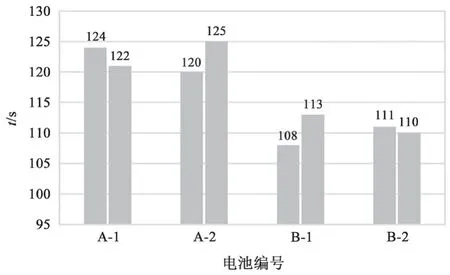

1.3.2 冷起动性能

A、B 两种电池的 -18 ℃ 冷起动性能如图2所示。按标准 VW 750730—2019 的要求,-18 ℃ 冷起动性能合格的放电时间应不少于 103 s,因此两种电池的 -18 ℃ 冷起动性能均满足标准要求。相较于空白电池 A,添加 In2O3的电池 B 的冷起动性能出现下降,导致放电时间减少了 10 s 左右。电池的析氢电位和低温起动性能均与负极电位有关,所以可初步推断,加入 In2O3可以改变负极电位。

图2 -18 ℃ 冷起动性能

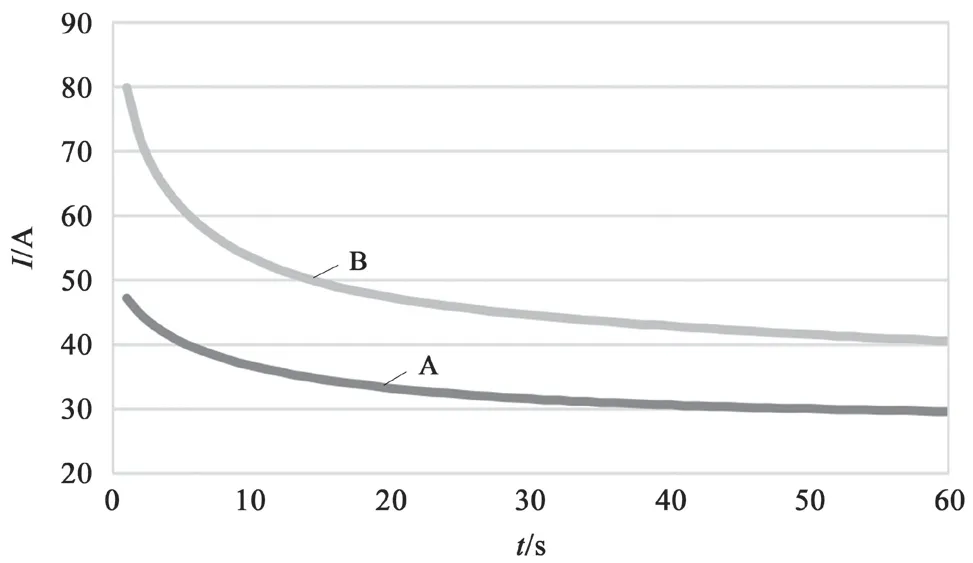

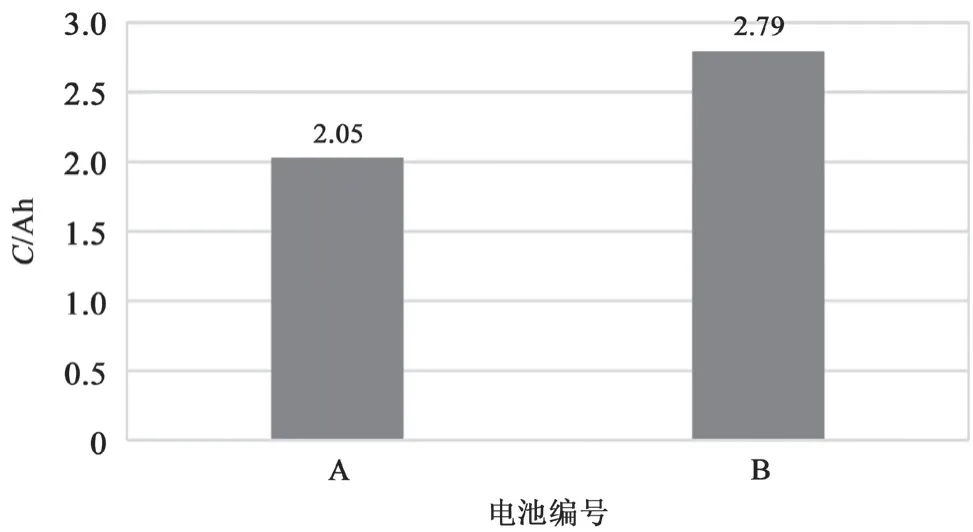

1.3.3 动态充电接受能力

由图3 可见,90 % SoC (荷电状态)下,与电池 A 相比,电池 B 的充电接受能力较好。电池 A 的充电量为 0.55 Ah,而添加 In2O3的电池 B 的充电量为 0.79 Ah。也就是,电池 B 的充电量与电池 A的充电量相比,提高了约 27 %。以上说明,添加In2O3可以提高电池的动态充电接受能力。推测其中的原因可能是,添加 In2O3改变了负极电位,从而降低了析氢电流,提高了充电效率。

图3 90 % SoC 下电池的充电接受能力

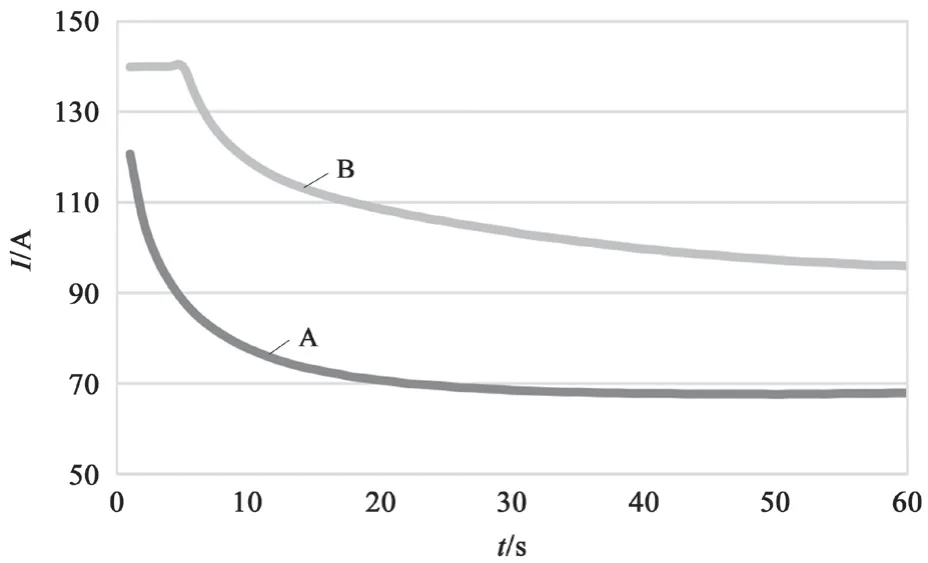

由图4 可见,60 % SoC 下,电池 B 的充电接受能力依旧比电池 A 的好。电池 A 的充电量为 1.21 Ah。而添加 In2O3的电池 B 的充电量为 1.79 Ah,与电池 A 相比,提高了约 48 %。这说明,在 60 % SoC低荷电状态下,添加 In2O3提高充电接受能力的效果更加显著。

图4 60 % SoC 下电池的充电接受能力

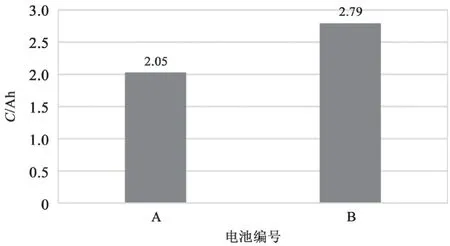

1.3.4 能量回收

A、B 两种电池能量回收情况如图5所示。与电池 A 相比,电池 B 回收的能量提高了约 37 %。能量回收反映的电池性能与动态充电接受能力一致,只是测试方法不同。二者同时说明,添加 In2O3能够提高电池的充电效率。

图5 能量回收对比图

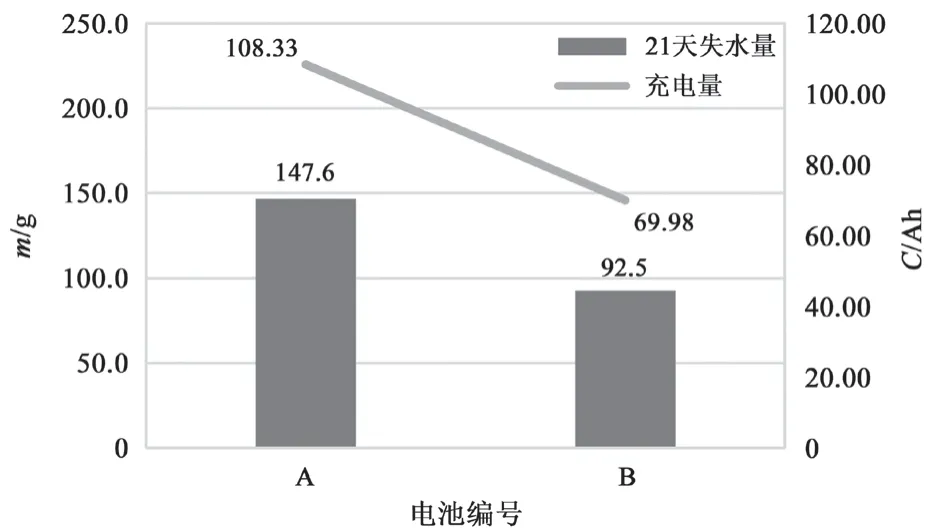

1.3.5 水损耗

A、B 两种电池的水损耗测试结果如图6所示。在 60 ℃ 下,经过 21 d 测试,与电池 A 相比,电池 B 的失水量明显减少。测试期间,电池 A 的水损耗量为 146.6 g,充电量为 108.33 Ah。添加 In2O3的电池 B 的水损耗量为 92.5 g,充电量为 92.5 Ah。电池 B 与电池 A 相比,水损耗降低了约 58 %,充电量降低约 55 %,即表明在失水量与充电量上的降幅一致。测试结果表明,添加 In2O3明显降低了电池的水损耗。电池 A 的末期电流为 0.19 A,而电池 B 的末期电流为 0.11 A。末期电流较小也可说明,添加 In2O3改变了负极析氢电位。

图6 60 ℃ 下 21 d 水损耗

1.3.6 部分荷电状态循环性能

A、B 两种电池的 17.5 % DoD 持续循环曲线如图7所示。水损耗测试结束后,对电池进行 17.5 %DoD 持续循环测试。循环测试过程中,电池 A、B 在前 200 次循环期间放终止电压差异不大,但是在 200 次循环之后,电池 A 的终止电压迅速下降,而电池 B 的终止电压一直比电池 A 的高。最终结果,电池 A 的循环寿命为 364 次,而添加 In2O3的电池 B 的循环寿命为 587 次。结果表明,添加In2O3可提高电池的循环寿命。

图7 17.5 % DoD 持续循环曲线

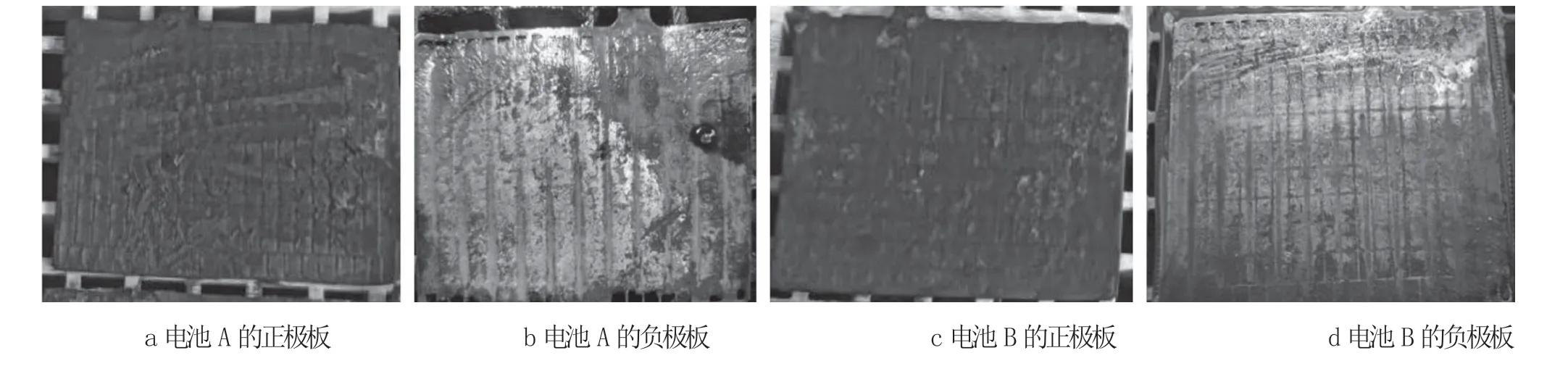

1.4 失效模式分析

将电池解剖后,取出的极板情况如图8所示。电池 A、B 的失效模式均为正极板表面泥化,负极板硫酸盐化,以及铅膏脱落。通过测量电池上、下部电解液的密度,发现明显有电解液分层现象。电池 B 中隔板上层的电解液较多。由此推测,电解液分层带来了负极板底部严重硫酸盐化,从而导致电池寿命终止。

图8 电池解剖后极板图片

2 结论

电化学测试结果表明,铅膏中添加 In2O3增加了析氢过电位,减少了析氢量。并且,电池性能检测结果表明,铅膏中添加 In2O3除了使电池的冷起动性能有所下降之外,使电池的水损耗、动态充电接受能力,部分荷电状态下加速循环性能均有所提升。最后推测,铅膏中加入 In2O3可以降低负极的析氢电位,从而影响了冷起动性能、水损耗、充电接受能力等。