电池热管理对城市客车能耗的影响

翁景坚,王晓慧,杨向前

(1. 浙江工贸职业技术学院,浙江 温州 325003;2. 温州交运集团,浙江 温州 325000)

0 引言

近些年,纯电动城市客车得到了快速的发展。纯电动客车的动力来源于蓄电池,因此其整车性能受动力蓄电池的影响非常大。动力蓄电池对工作温度的要求较高:当工作温度过低时,电化学反应速率下降,内阻增大,导致电池充、放电效率降低,同时整车的能耗增加[1];工作温度过高会引起电池内部电解液分解和活性物质发生不可逆的化学反应,严重高温时会使电池冒烟、起火燃烧甚至爆炸[2]。因此,为了把蓄电池的工作温度限制在一个理想的范围内(20~45 ℃),并且最好将温差控制在 5 ℃以下,电池热管理技术在城市客车上的应用越来越广泛。该技术不仅保证了电池拥有良好使用性能,而且能够减缓电池的衰减,但是需要额外配套增加电池冷却系统。

目前,纯电动汽车电池的冷却方式主要有风冷、液冷,以及相变材料(简称 PCM)的使用等。由于风冷效果欠佳,而且使用相变材料会增大电池系统的质量,现今在中国南方地区的城市客车大多采用液冷技术。但是,电池液冷系统的存在导致用户的购车成本增加。同时,在车辆营运过程中由于电池液冷系统导致能耗增加,车辆的营运成本也增加了。本文中,笔者统计分析了某地区同一时间段内城市公交在路程相同的条件下的能耗情况,用以了解电池液冷系统在整车生命周期内对整车的成本影响。

1 电池热管理系统

1.1 单体电池的产热机理

锂离子电池有 2 种热源,即可逆热源和不可逆热源[3]。圆柱型锂离子电池的三维瞬态传热数学模型[4]为

式(1)中:ρb—电池的密度;cb—电池的比热容;T—电池的热力学温度;λ—电池的导热系数;r—电池的半径;φ—电池的圆周角;l—电池的长度;Qg—电池内部单位体积的热生成率;t—时间。

1.2 电池热管理的重要性

以锂离子电池为例,电池的工作温度不仅受环境温度的影响,还受其自身充放电过程中放热量的影响。电池的发热量主要由以下几个部分组成:

式(2)中各参数如下:Qb为电池的发热量;Qr为化学反应热;Qp为极化反应热;Qs为副反应热;Qj为焦耳热。

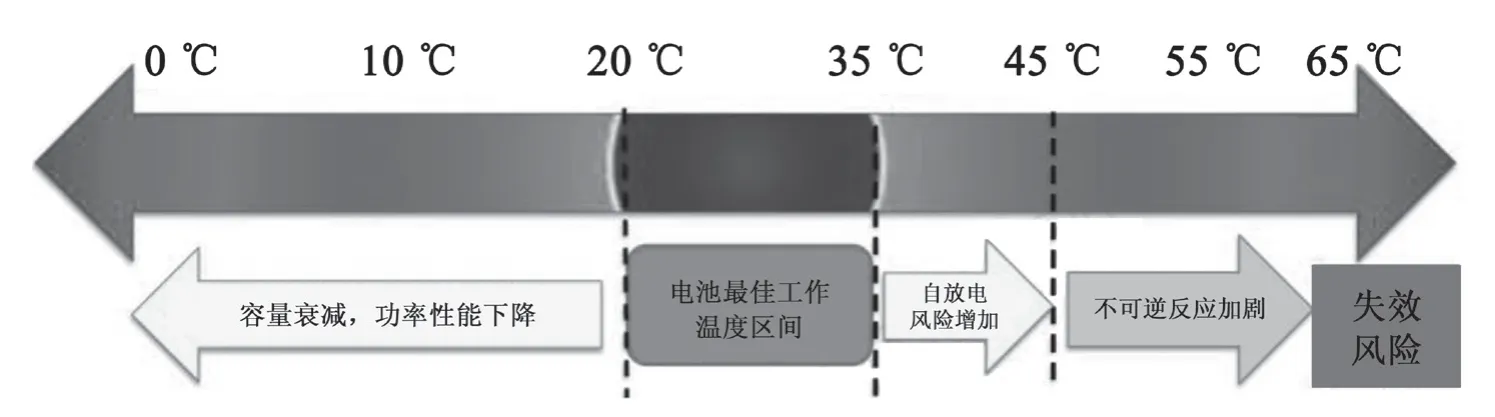

结合相关文献[4-5]以及不同条件下锂电池的性能测试结果,得到锂电池的工作特性如图1所示:当工作温度处于 0~10 ℃ 范围内时,锂电池的容量衰减,功率性能下降,甚至在低温充电时会出现析锂现象;工作温度处于 20~35 ℃ 范围内最佳;当工作温度处于 35~45 ℃ 范围内时,锂电池自放电的风险增加;当工作温度处于 45~65 ℃ 范围内时,锂电池的不可逆反应加剧。总的来说,35 ℃以上的高温会导致锂电池内部副反应增多,影响电池的可用容量,同时加速锂电池老化,降低电池寿命和效率。严重高温甚至会导致电池失效,出现如冒烟、起火、爆炸等危险。

图1 锂电池的工作特性

由于锂电池对工作温度的要求严苛,为了保证车辆在运营过程中的安全,在电池管理策略上对不同温度不同荷电状态(简称 SoC)下的充放电能力进行了限制。图2 为某品牌锂电池组在不同条件下的控制保护策略。当锂电池的工作温度过低或者过高时,出于保护目的,会对锂电池组的充放电电流进行限制,但是这将影响纯电动城市客车在运营过程中的制动能量回收能力,使得车辆的运营能耗增加,不但减少了车辆的续驶里程,而且增加了运营成本。因此,电池冷却系统的应用有利于电池发挥良好的性能,从而提高整车性能,降低运营能耗。

图2 某品牌锂电池组的回充电流限值

2 电池的冷却方式

纯电动汽车电池的冷却方式主要有风冷、液冷,以及相变材料的使用等。

2.1 风冷技术

风冷的原理是利用空气的流动,通过换热的形式带走电池放出的热量。风冷包含自然风冷和强制风冷[6]。自然风冷是指利用空气的自然流动来达到散热的目的。强制风冷是指利用风扇或专门设计的风管在特定空间内形成相应的气流,以达到散热的目的。由于效果欠佳,风冷技术更适合在中国北方等夏天环境温度较低的地区配套使用。

2.2 相变材料冷却技术

根据材料组成,相变材料可以分为无机相变材料、有机相变材料、复合相变材料等。无机相变材料主要有石墨、熔融盐、结晶水等。无机相变材料的优点是相变焓高,且热导率高,但是过冷度也较高,而且热稳定性差。有机相变材料,如石蜡、醋酸等,具有无腐蚀性,过冷度低,化学稳定性好等特点。复合相变材料是将有机材料和无机材料复合在一起使用,各取所长。相比之下,复合相变材料对锂电池的热管理有更好的效果。

相变材料冷却的原理是利用相变材料的潜热对电池进行冷却。一般情况下,相变材料直接与电池单体接触。常温下相变材料通常为液态。相变材料在液态、固态、汽态之间转变时会吸收(或释放)大量的热,而温度基本保持不变。相变材料导热和吸热性能显著,所以当电池组内部某个单体电池的温度超过正常工作温度范围时,其热量能够迅速传递,使单体电池间温度基本一致。如此往复循环,实现对电池的冷却。然而,由于相变材料的导热系数小,额外使用相变材料将会增大电池系统的质量,以及不便于后期维护,所以目前相变材料冷却技术不易实现产业化。

2.3 液冷技术

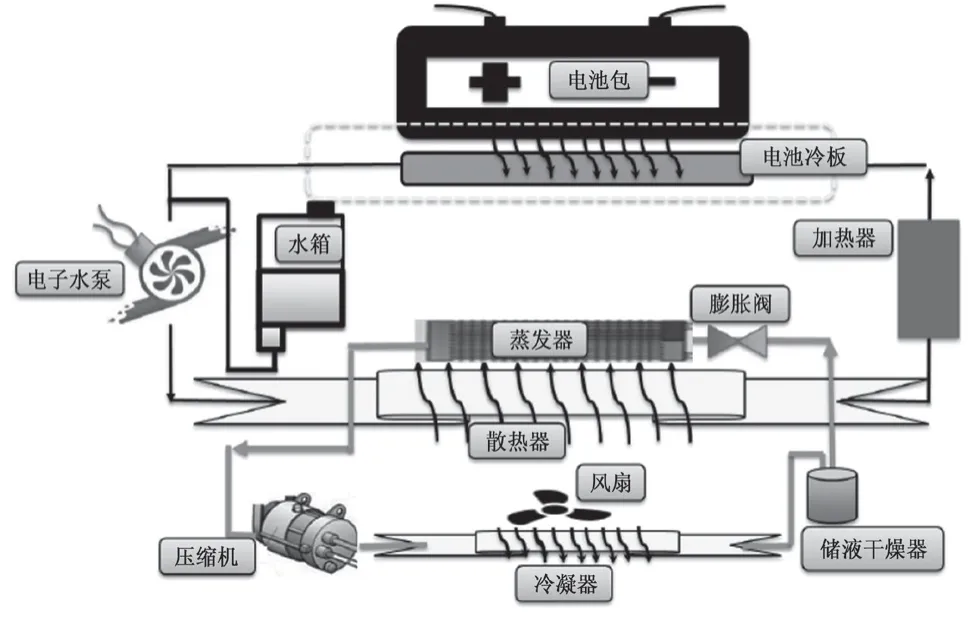

液体冷却是指电池模块可以用液体冷却介质,如水、矿物油、乙二醇、电介质等,进行冷却[7]。一般选用导热系数较高的传热工质,通过直接接触或者间接接触的方式实现换热,达到冷却的效果。由于液体冷却具有较高的换热系数,与空气冷却系统或 PCM 冷却系统相比,液体冷却系统可提供较好的热交换能力。而且,液冷系统便于制作装配和后期维护。目前,在纯电动汽车上液体冷却系统的应用逐渐增加。图3 中介绍的锂电池液体冷却系统的电气连接方案为:① 整车冷却机组的高压取电至电池包高压箱;② 整车冷却机组内部进行变压配电(压缩机、水泵、风机阀和控制器等);③整车冷却机组制冷和待机状态由电池管理系统(简称 BMS)处理器控制。

图3 锂电池液体冷却系统架构图[5]

2.4 电池冷却方式性能对比

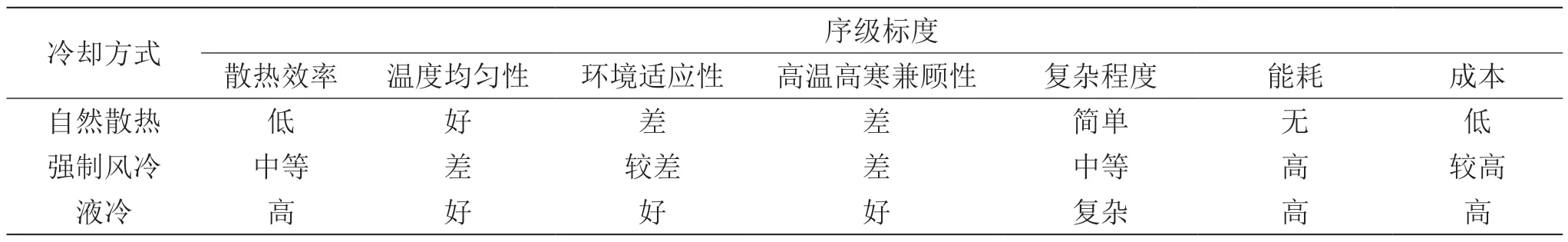

目前,表1 所列的冷却方式在市场上应用较为广泛,且各有优势。其中,自然风冷在温度均匀性、能耗和成本方面是最有优势的,但是在散热效率、环境适应性和高温高寒的兼顾性上则比较差。虽然强制风冷的散热效率稍好一点,但是其复杂程度和能耗较高。液冷的能耗和成本也比较高,但是其散热效率、环境适应性和高温高寒的兼顾性都要优于风冷。从对比结果可知,风冷的痛点在于保温与散热难以兼顾,受环境温度影响大,且高温冷却效果不佳,因此不适用于中国南方大部分地区。电池液冷方式受益于其冷却效果好及方便维护的优点,逐渐的被市场认可。

表1 电池冷却方式性能的评价表

3 冷却方式对能耗的影响

选择某品牌的一款城市客车作为实验对象,对比自然风冷与液冷对整车能耗的影响。车型参数为:车身长 12 m;满载质量为 18 t;配电量为 256 kW·h。运营路线和运营工况与车辆基本情况相当,所有运营路线的全程平均车速为 19 km/h。本次共抽取了6 组车辆为样本。在 8月1日~8月20日之间 6 组车辆都未屏蔽电池液冷系统,而第1 组和第4 组车辆在 8月21日~8月27日之间屏蔽了电池液冷系统。在整个实验过程中 6 组车辆的空调都处于开启状态。最后,调取从 8月1日~8月29日所有车辆每日的能耗情况,并通过计算得出两个时段(即8月1日~8月20日和 8月21日~8月27日)的单日平均运营能耗。从图4 可以得出,8月20日之前的平均能耗为 111 kW·h/100 km,比 8月20日之后的单日平均能耗 99 kW·h/100 km 要高出 10.8 %左右。

图4 不同组别车辆 8月份单日平均运营能耗

3.1 温度对能耗的影响

8月1日~8月20日环境温度为 26~39 ℃,而 8月21日~8月27日环境温度为 24~38 ℃。因为已计算出 8月20日之前的平均能耗为 111 kW·h/100 km,8月20日之后的单日平均能耗 99 kW·h/100 km,所以在 8月21日~8月27日之间温度对整车能耗的影响大概为 10 % 左右。

3.2 屏蔽电池液冷后能耗分析

第1 组车辆在 8月1日~8月20日没有屏蔽电池液冷系统期间的平均能耗为 110 kW·h/100 km,而在 8月21日~8月27日屏蔽液冷系统期间的平均能耗为 87 kW·h/100 km,即相对于屏蔽前,屏蔽后能耗减少约 20.9 %。第4 组车辆在 8月1日~8月20日没有屏蔽电池液冷系统期间的平均能耗为113 kW·h/100 km,而在 8月21日~8月27日屏蔽液冷系统期间的平均能耗为 94 kW·h/100 km,即相对于屏蔽前,屏蔽后能耗减少约 16.8 %。

3.3 单组车辆有无屏蔽液冷能耗分析

调取第4 组车辆(已屏蔽电池液冷系统)和第2 组车辆(未屏蔽电池液冷系统)车辆在 8月21日~8月27日期间能耗数据进行对比。可以发现,在相同时间段内环境温度为 24~38 ℃ 的条件下屏蔽了电池液冷系统的第4 组车辆的整车能耗为 91 kW·h/100 km,比第2 组车辆的整车能耗(101 kW·h/100 km)降低了 9.9 %。

3.4 小结

通过以上汇总分析可以得出:以 8月21日为分界点,由环境温度变化导致平均整车能耗存在 11 %左右的差异;以 8月21日为分界点,第1 组和第4 组车辆在屏蔽电池液冷系统前后平均整车能耗存在 19 % 左右的差异;8月21日后有、无屏蔽液冷机组车辆的平均能耗存在 10 % 左右的差异。因此,在初步剔除环境温度变化对整车能耗的影响之后,在夏天电池液冷系统对整车能耗的影响大约为 9 %。

4 结论

冷却系统能够让电池工作一个合理的温度范围内,以便于其较好地发挥自身性能,有益于降低车辆能耗,所以电池冷却系统在整车上的应用将会越来越广泛。但是,相比于现阶段电池自然风冷系统,电池液冷系统在夏天的电量消耗较高,二者之间的电耗差异大约为 9 % 左右。虽然在城市客车 8 a 生命周期内电池液冷系统可使电池的衰减率降低 10 %,但是由于电池液冷系统在夏天使整车能耗增加,导致车辆的续驶里程与搭配自然风冷系统的车辆并无明显差异,反而增加了车辆的购车成本以及后续的维修保养成本。