低压智能充电方法的研究

史俊雷,高国兴,余萍,焦凯

(骆驼集团蓄电池研究院有限公司,湖北 襄阳 441000)

0 引言

为了达到节能减排、绿色环保的目的,近年来汽车整车陆续引入了智能起停[1]、智能充电[2]等技术来降低油耗,并减少二氧化碳排放量。智能起停技术是通过蓄电池的起停能力达到省油的目的。智能充电技术是通过限制蓄电池的充电电压来减少发电机的输出,从而减少燃油消耗达到节能的目的[3]。

当前许多汽车厂家将蓄电池的荷电状态(SoC)控制在 80 %~90 % 的理想荷电状态,防止过充电浪费能源,实现节油,采用充电电压随SoC 的升高而下降的方式进行充电。当蓄电池的荷电状态高于目标状态时,蓄电池对外放电;当蓄电池的荷电状态低于目标状态时,发电机才对蓄电池进行充电[4]。当蓄电池的荷电状态低于 70 % 时,电池的电压与充电电压之间的压差较大,有利于蓄电池充电。但是,当蓄电池的荷电状态处于 70 %~90 % 区间时,由于充电电压下降,压差变小,充电电流随之减小,充电时间将会延长,因此需要对蓄电池研究出行之有效的充电方法[5]。

本文中,笔者主要从智能充电机的充电方法上,针对电池荷电状态处于 80 %~90 % 区间,采用不同的充电电压、充电时间、充电电量等进行研究,摸索出一套适用于整车应用的充电策略,提升电池使用寿命。

1 实验

选择市场上常见的某品牌 EFBL2(60 Ah)蓄电池作为实验样品。实验仪器主要有 Digatron BTS-600 电池充放电机(迪卡龙青岛电子科技有限公司生产)和恒温水浴槽(无锡恒升试验设备有限公司生产)。

根据大部分汽车厂家所设置的充电电压和蓄电池荷电状态,以及调查的车况和运行情况来模拟电池充放电,设置循环方式如下(在 25 ℃ 水浴环境中):

① 按照标准 GB 5008.1—2013 中规定的恒压限流充电方式将蓄电池满充电;

② 以I20放电 2 h,将蓄电池的荷电状态调整至90 %;

③ 模拟整车运行情况,以I20放电 2 h,接着以20 mA 放电 5 h,然后以 290 A 放电 8.3 s;

④ 按照表1 中设置的充电方法给各编号蓄电池充电;

表1 充电方法

⑤ 重复步骤③④,直至大电流放电电压低于7.2 V。

2 结果与讨论

2.1 试验结果

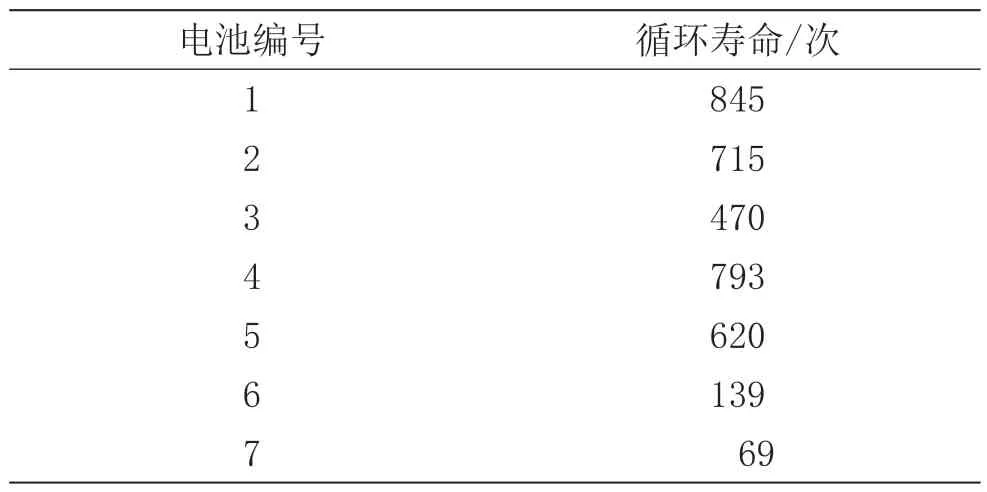

根据表2 测试结果可知,1 号电池在充电电压 14.1 V 下,尽管只充电 0.5 h,但是循环寿命最长。相比之下,循环寿命排在其次的是 4 号和 2 号电池。它们在充电电压 13.9 V 下的充电时间分别为 1 h 和 0.5 h。通过比较 3 号电池和 5 号电池可以看出,在相同的充电电压 13.7 V 下,将充电时间由 0.5 h 延长到 1 h,循环寿命就由 470 次提升到了620 次,说明提升幅度较为明显。采用恒电量充电的 6 号和 7 号电池的循环寿命最差。这可能是因为循环过程中存在电量损耗,导致电池一直在低 SoC下循环。

表2 工况模拟测试结果

2.2 测试结果分析

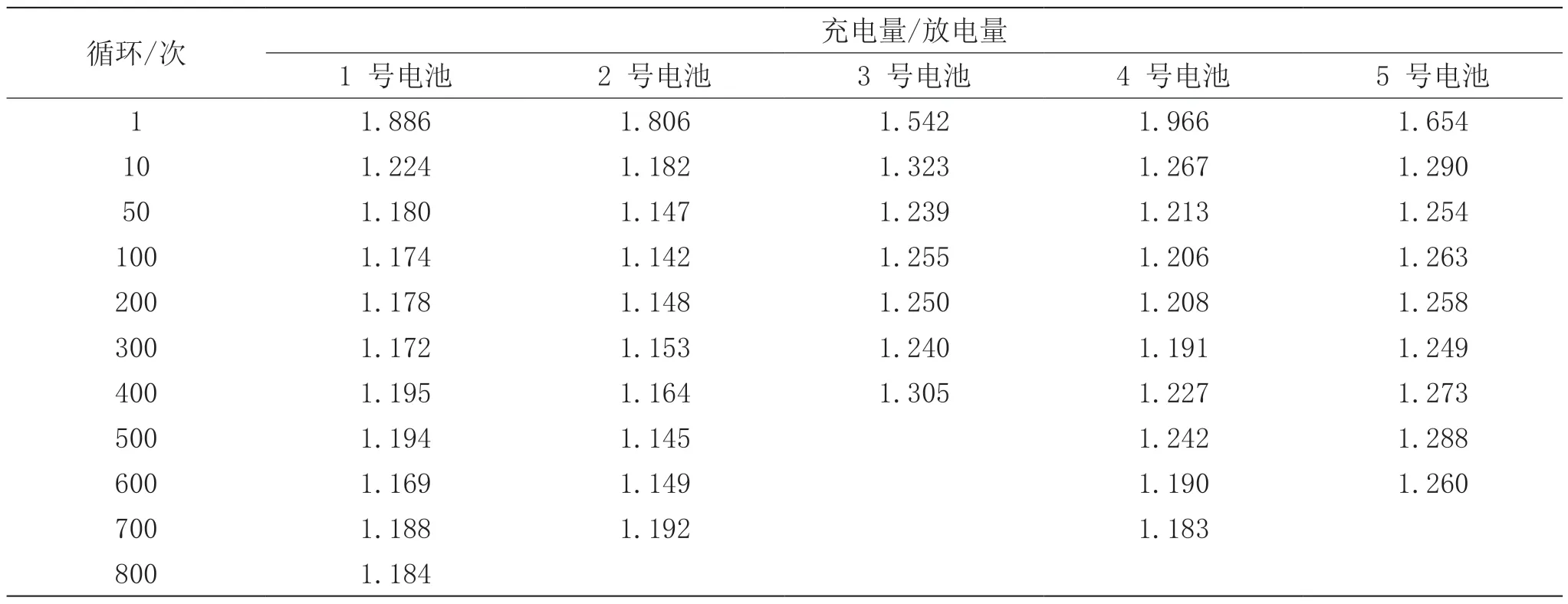

电池寿命循环模式是先调整荷电状态至 90 %,然后进行放电和充电循环,故新电池第1 次循环放电后的荷电状态为 79 %。从表3 中统计结果可以看出,第1 次循环时充电电量从高到低排列电池,那么顺序依次为 4 号电池、1 号电池、2 号电池、5 号电池、3 号电池。比较 1 号、2 号、3 号电池看出,在充电时间一定的情况下,高电压有利于电池充入更多的电量。比较 4 号电池和 2 号电池(或者5 号电池和 3 号电池)可以看出,在充电电压一定的情况下,充电时间延长会提高充入电量。

表3 工况模拟测试过程中充放电系数统计表

随着循环的进行,充放电系数(即充电量/放电量)比较小的电池的循环寿命更长。如:1 号和2 号电池的充放电系数小于 1.2,但它们分别循环了 845 次和 793 次,说明其活性物质可逆性较好。3 号和 5 号电池的充放电系数比较大,但它们的循环寿命较差,分别只有 470 次和 620 次。

6 号和 7 号电池采用恒电量充电,故寿命循环期间其荷电状态一直保持在 80 %~90 % 区间。如果考虑到充电损耗,实际 SoC 会更低,也就导致了其循环寿命均很差。

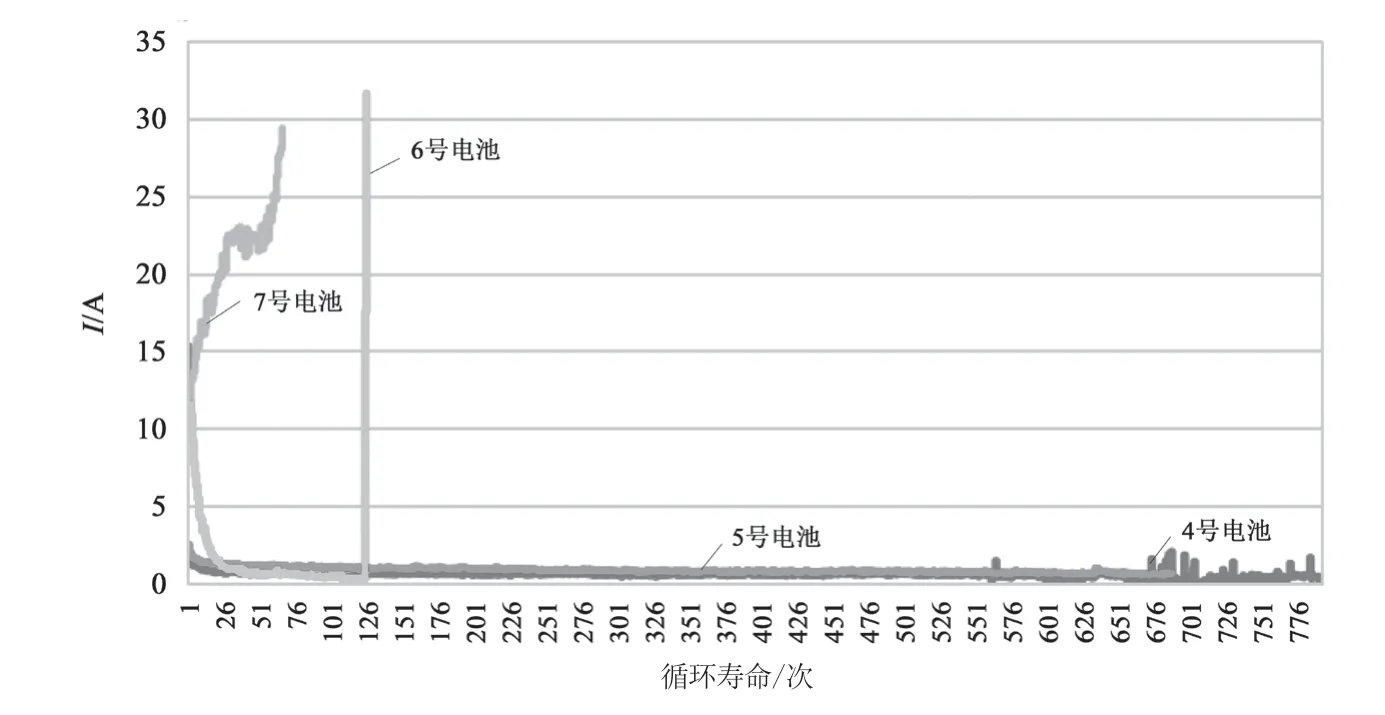

从图1 看出,采用定时间充电的 4 号和 5 号电池(充电 1 h)的充电末期电流都很小,说明其充电末期的荷电状态已较高。而采用定电量充电的6 号和 7 号电池的末期充电电流很大,特别是 7 号电池(13.7 V 下充电 6.77 Ah),说明充电过程中SoC 较低,所以没有充满电,导致电池寿命较短。

图1 工况模拟测试过程中充电末期电流统计

从上述结果可以看出,采用定时间充电方案比定电量充电方案要好。结合工况循环过程中的充放电电量可知,采用定时间充电的电池的荷电状态要高于采用定电量充电方案的电池。因此,对不同温度下的电池由 70 % SoC 充电至 90 % SoC 的时间进行了统计。从表4 看出:随着充电电压的降低,充电时间会显著增加;随着温度的降低,充电时间几乎呈几何方式增加。因此,在中国北方地区,冬天充电是个极大的难题。车主应尽可能在室内停车场或其他温度较高的地方充电,同时尽可能保持电池处于满电状态。

表4 不同温度下电池充电时间

2.3 电池解剖分析

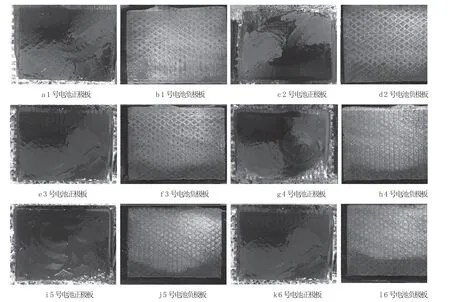

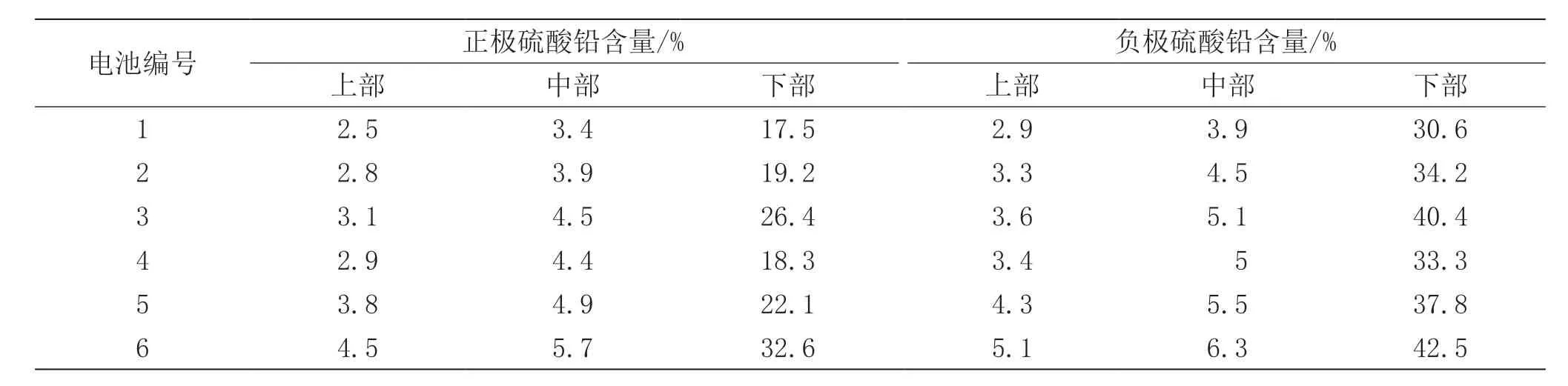

对工况循环测试后下机的电池进行补充电,然后解剖分析。电池的正、负极板图片及成分见图2 和表5(7 号电池由于寿命太短未列入本次分析)。通过对失效电池进行解剖分析发现,所有电池的正极铅膏基本不存在软化现象,即极板较硬。经过擦拭之后,负极板中、上部依然具有金属光泽,但下部硫酸盐化较严重。通过理化测试分析可知,主要失效模式为极板下部硫酸盐化。

图2 失效电池的正、负极板

表5 工况模拟测试结束极板成分测试结果

通过数据对比可知,1 号电池正、负极的硫酸铅含量均最低,说明采用 14.1 V 的高电压充电有利于工况测试,就是采用 13.9 V 的充电电压也要好于采用 13.7 V,而且充电时间长要好于充电时间短。采用恒电量方案的电池的工况测试寿命最差,说明低 SoC 循环不利于电池寿命。由于每次循环都存在硫酸铅的结晶沉积和长大,而充电不足未能使其有效转化,导致不可逆硫酸盐化严重。

在常温下,电池的荷电状态由 80 % 提升至90 % 所花费的时间较短,基本上 1 h 内就可以完成。但是结合表4 数据可知,随着温度的降低,充电时间将急剧增加。

3 总结

通过模拟整车工况测试,可看出以下结论:

(1)采用定时间充电时,随着充电电压的降低,电池充电电量减少,电池寿命降低。在充电时间为 0.5 h 时,充电电压为 14.1 V 最佳。

(2)充电电压相同的条件下,延长充电时间有利于提高电池寿命,特别是在低电压时(如 13.7 V)。

(3)定电量充电时,由于充电过程中存在损耗,极板不可逆硫酸盐化较为严重,导致电池寿命下降。

(4)温度对充电时间影响很大。电池荷电状态由 70 % 充电至 90 % 所需时间在 0 ℃ 下是 25 ℃下的 7 倍以上。

(5)在设计整车时要根据车辆类型综合考虑电池充电电压。例如:私家车一般单次开车时间不长于 1 h,则电池充电电压最好高于 13.9 V,否则会出现充电不足的问题;针对出租车或其他营运车辆,由于充电时间较长,可以适当降低充电电压以避免出现过充电。同时,应避免电池一直在低 SoC 下循环。低 SoC 下极板不可逆硫酸盐化较为严重,影响电池寿命。为降低油耗,可进行间歇性的满充电。

(6)对于在北方地区行驶的车辆,随着冬季温度的降低,充电速度将大大降低。此时最好在室内停车场进行充电,平常尽可能保持满充电状态。在整车设计时,应将充电电压设计略高一点。