不同倾角裂隙混凝土试件动态力学破坏特性试验研究

武 旭, 方 慧, 潘继良, 席 迅, 孙景来, 张英才

(1.北京市市政工程研究院,北京 100037;2.北京科技大学 土木与资源工程学院,北京 100083;3.北京住总基础设施建设集团有限责任公司,北京 101200)

随着地铁运营年限的增加,列车荷载的长期反复作用下,列车诱发的环境振动效应不断增大,给周围结构和环境带来了严重的安全隐患[1-3]。受开挖施工和外力作用的影响,隧道衬砌已经形成了大量的既有裂缝[4-5],以北京地铁为例,多条地铁线路运行已超过10年,结构检测结果显示,衬砌裂缝占总病害比例高达90%,已经成为地铁隧道安全的最主要隐患[6-8]。隧道衬砌既有裂缝在外荷载的作用下极易引起裂纹的起裂、扩展和贯通,严重影响隧道空间结构的稳定性[9]。地铁运行引发的周期性振动载荷能够导致既有裂缝开裂并持续扩展,进一步增加结构破坏的风险。因此,衬砌既有裂缝的振动开裂及其诱发的次生病害是影响地铁安全运行的主要原因[10-12]。

为了研究岩体节理参数(节理间距和节理倾角等)对岩石破坏效果的影响,刘婷婷等[13]研究了纵波以任一角度入射一组非线性平行节理的能量传递规律;邹飞等[14]在模拟材料中预置不同角度的节理,利用单轴压缩试验探究了节理类岩石的力学特性;刘红岩等[15-16]采用相似材料模型试验方法,借助分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)装置对不同节理工况下的动态强度和破坏模式进行了试验研究;此外,王建国等[17-20]分别通过SHPB冲击试验分析了节理倾角、节理厚度、节理填充材料及加载应变率对水泥砂浆模拟的岩石材料动态力学性能的影响。

不同产状的既有裂缝在荷载作用下使得隧道衬砌的物理力学性质劣化,破坏模式也变得更加复杂。尤其是当既有地铁隧道沿线存在爆破施工时,振动冲击产生的应力波更容易诱发含既有裂缝隧道衬砌的破坏,带来更高的潜在风险。因此,本文利用SHPB装置对不同裂缝长度和宽度的混凝土试件进行加载试验,借助高速摄像系统同步采集加载过程中的裂缝起裂-扩展特征,对入射波、透射波和反射波的强度和波形特征进行了分析,以此揭示裂隙倾角与破坏模式之间的对应关系。

1 巴西圆盘动态劈裂拉伸试验

1.1 试样加工

分析检测区段地铁隧道衬砌的材料构成、配比与力学性质,选择相同材料及配比进行试件制备。裂缝检测结果表明,衬砌裂缝以横向分布为主。设计并浇筑直径为50 mm,高为25 mm的圆柱体混凝土试件(见图1),养护28d后在试件中部切割预制裂隙,设置裂缝长度为10 mm和20 mm;裂缝宽度为0.3 mm和0.5 mm。为了满足SHPB试验均匀性假定同时减小摩擦效应的影响,使用打磨机对试件两个端面和四周进行打磨,控制试件直径和厚度误差均小于1 mm,试件端面不平行度和不垂直度均在±0.02 mm以内。为了进一步讨论振动载荷方向的影响,本次冲击试验取试件的预制裂隙与加载方向夹角分别为0°、30°、45°、60°和90°共5种情况。

图1 预制裂隙分布位置

为了消除混凝土试件在制备过程中产生的误差,以及预防在试验过程中产生的意外情况,为每种类型预制裂隙制作2个试件,然后对试件进行编号,命名规则为裂缝长度-裂缝宽度-加载角度-试件序号,例如10-0.3-60-1代表预制裂缝长度为10 mm,裂缝宽度为0.3 mm,加载角度为60°,试件序号为1。

1.2 试验设备及方法

对不同预制裂隙的巴西圆盘试件在压杆直径为50 mm的分离式霍普金森压杆(splitting Hopkinson pressure bar,SHPB)试验装置上进行径向冲击加载。SHPB试验装置主要由主体设备、能源系统、测试系统三大部分组成。主体设备包括:发射装置、发射炮管、射弹、吸能装置、杆件及其调整支架、操纵台等;能源系统包括:空气压缩机、高压容器及管道;测试系统包括:弹速测试系统及动态应变测试系统。压杆材料为高强度合金,入射杆长4 500 mm,透射杆长2 500 mm,打击杆长500 mm,弹性模量为210 GPa,泊松比为0.25~0.3,纵波速度为5 400 m/s,密度为7 850 kg/m3。利用空气加压给打击杆加速并使用激光测速仪测量打击杆撞击的速度。此外,采用紫铜与橡胶片组合的方法对波形整形,消除压杆上的波头振荡和波形弥散现象。通过高速摄像机来拍摄巴西圆盘试件在冲击过程中的表面变化和破裂过程,试件安置好后综合考虑相片分辨率、拍摄频率,调整相机位置。配置高速摄像机的SHPB试验系统如图2所示。

图2 试验系统

试验前,在巴西圆盘试件和杆件的两个接触面分别均匀涂抹一薄层凡士林,以减小端面摩擦效应的影响,然后将试件置于入射杆和透射杆之间。入射杆和透射杆上各粘贴有高灵敏度的半导体应变片,压杆和试件上应变片监测到的应变信号实时通过超动态仪传输到电脑终端,以实时记录杆上的变形状况。根据一维应力波理论,子弹撞击入射杆,将在入射杆撞击端形成一维压缩应力波并在入射杆传播,当入射波传播至入射杆—试件界面处,部分入射波将反射回入射杆形成反射波,剩下的将沿试件传播至透射杆形成透射波。入射波、反射波和透射波分别由粘贴在杆件中部的一对应变片连接超动态应变采集仪进行采集。

2 试验结果分析

2.1 动态应力平衡验证

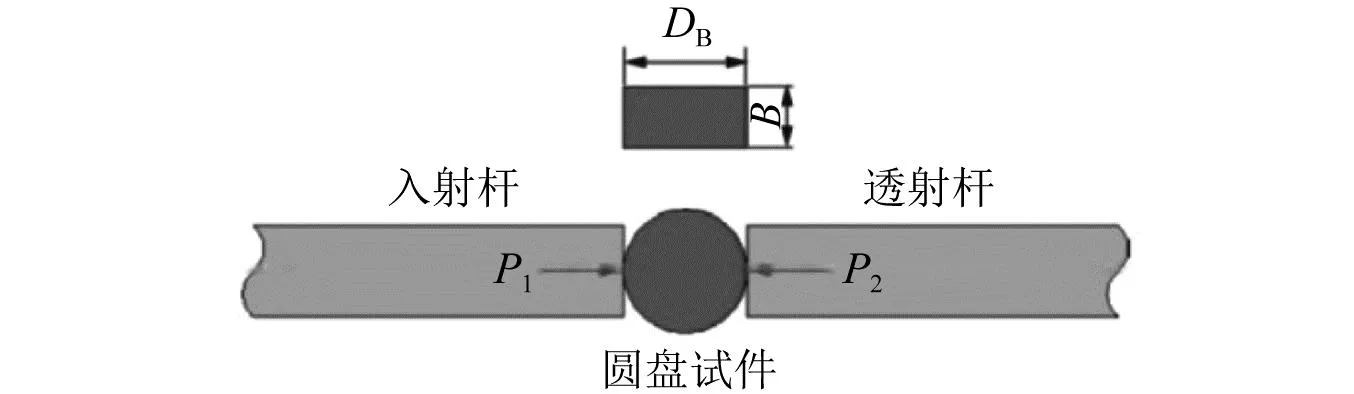

巴西圆盘试件冲击试验加载示意图如图3所示。根据国际岩石力学与岩石工程学会ISRM建议的测试方法,采用波形整形技术能够提高加载波上升沿时间,有利于实现试验过程中试件两端的受力平衡,并且能够消除波形振荡、减小弥散效应的影响。试验选用紫铜片和橡胶片进行波形整形,试验过程中,将整形器置于入射杆前端,子弹撞击整形器在入射杆产生半正弦加载波。试件两端的力P1,P2可以根据下式计算得到

图3 巴西圆盘试件冲击试验加载示意图

(1)

式中,A和E分别为杆件的横截面积和弹性模量。

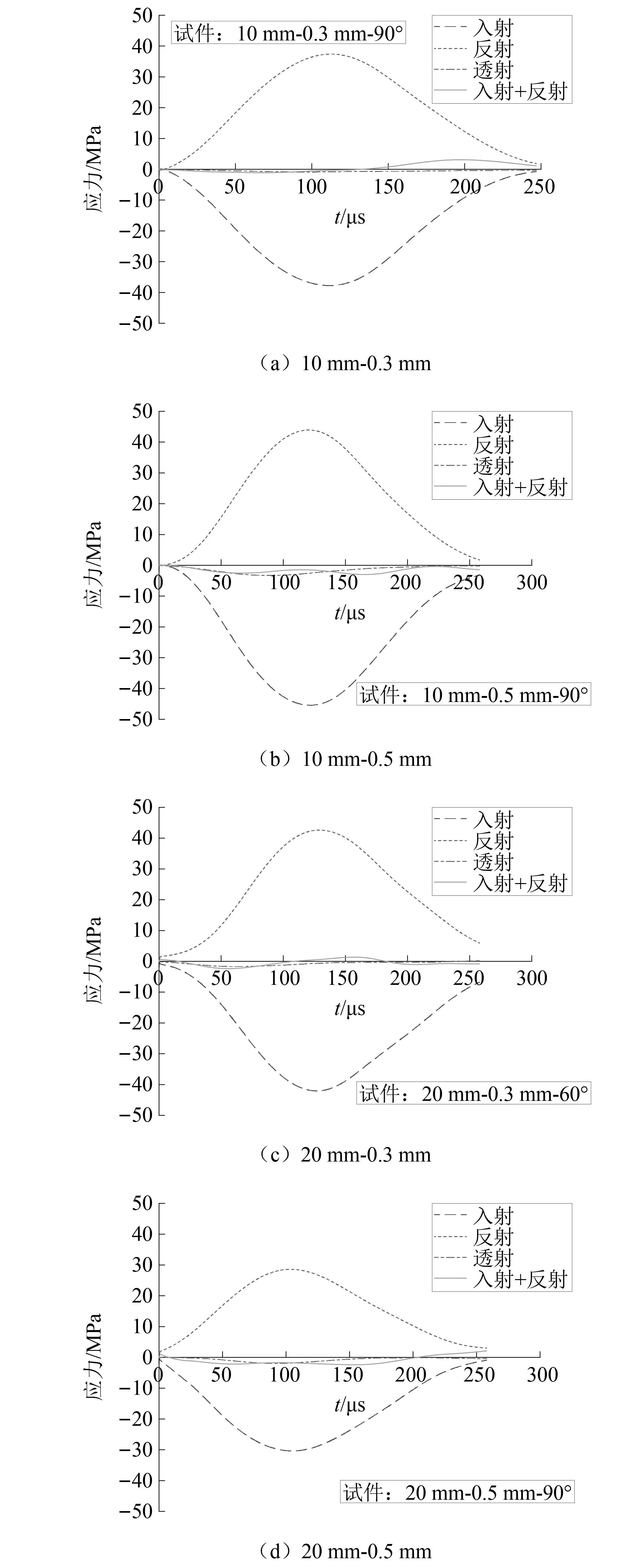

图4为不同类型试样的典型动态应力平衡图,从图中可见,透射波和入射波+反射波叠加曲线基本重叠,表明试样在动态加载过程中特别是试样达到峰值应力之前基本处于应力平衡状态,试件满足平衡加载要求。该方法可用于检测本次试验所测试样加载过程中是否满足应力平衡。

图4 典型预制裂隙试件动态受力平衡验证

2.2 不同倾角裂隙试件的波动特性

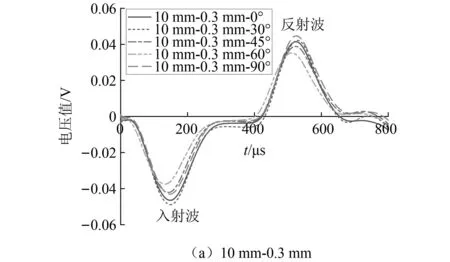

SHPB系统是通过应力波在弹性杆内传递,使得入射杆和透射杆两端最终达到力的平衡,从而实现对试件加载。SHPB试验通过入射杆和透射杆所贴应变片以电压-时间曲线形式输出结果,本次试验所测不同倾角预制裂隙试件试验结果如图5和图6所示,图5、图6中为滤波处理后的电压信号值。将所测电压值换算成力,通过三波法即可计算得到各杆端所受的力。

图5 不同倾角预制裂隙试件入射波与反射波曲线

图6 不同倾角预制裂隙试件透射波曲线

由于目前的试验装置无法精确设定每次的撞击速度,故无法保证每次的入射波幅完全相等。因此,选择波幅近似相等的应力波入射预制裂隙试件,预制裂隙角度为0°,30°,45°,60°和90°,入射波和反射波电压值随时间t的变化关系见图5。从图5可以看出,在近似入射波幅条件下,不同裂隙倾角圆盘试件的反射波存在较大差异。对于10 mm-0.3 mm预制裂隙试件,反射波幅值从大到小依次为90°>30°>0°>45°>60°;对于10 mm-0.5 mm预制裂隙试件,反射波幅值从大到小依次为30°>45°>90°>60°>0°;对于20 mm-0.3 mm预制裂隙试件,反射波幅值从大到小依次为30°>90°>60°>45°>0°;对于20 mm-0.5 mm预制裂隙试件,反射波幅值从大到小依次为30°>45°>0°>60°>90°。总体而言,倾角为30°试件的反射波波幅相对最大,倾角为0°试件的反射波波幅相对较小。原因在于,应力波传播特性与混凝土材料的波阻抗(即密度和纵波波速的乘积)密切相关,裂隙倾角的变化导致试件的纵波波速存在差异。杆件的波阻抗相较于混凝土材料更大,当裂隙倾角为0°时,裂隙与加载方向平行,更有利于应力波的传播,且此时试件的纵波波速更高,波阻抗更大,试件与杆件的波阻抗匹配效果更优,因此产生的反射波更小。当裂隙倾角为30°时,应力波会在裂隙尖端产生反射与散射,在裂隙表面发生擦射和斜入射,且纵波波速更低,波阻抗更小,因此反射波波幅相对最大。

不同倾角预制裂隙试件透射波曲线如图6所示。在冲击荷载作用下,一维弹性应力波通过圆盘试件中不同角度的预制裂隙将发生不同程度的衰减。对于10 mm-0.3 mm预制裂隙试件,透射波幅值从大到小依次为45°>30°>0°>90°>60°;对于10 mm-0.5 mm预制裂隙试件,透射波幅值从大到小依次为0°>90°>30°>45°>60°;对于20 mm-0.3 mm预制裂隙试件,透射波幅值从大到小依次为0°>30°>90°>45°>60°;对于20 mm-0.5 mm预制裂隙试件,透射波幅值从大到小依次为0°>45°>30°>90°>60°。对于不同裂缝长度和裂缝宽度的预制裂隙圆盘试件,倾角为0°试件的透射波波幅相对最大,而倾角为60°试件的透射波波幅相对最小。原因在于,当预制裂隙倾角为0°时,预制裂隙面与应力波传播方向一致,冲击波耗散较少,因此透射波波幅较大;当预制裂隙倾角为60°时,冲击波耗散较多,说明当应力波传播方向与预制裂隙夹角为60°时试件最容易发生破坏。

2.3 动态应力-应变关系

SHPB试验的基本原理是基于弹性杆中弹性应力波的传播理论,该理论建立在两个基本假定的基础上,即一维假定和应力均匀假定。一维假定认为应力波在弹性杆中传播时,弹性杆中的每个横截面始终保持平面状态;应力均匀假定认为应力波在试样中反复2~3个来回,试样中的应力处处相等。根据应力均匀假定,采用三波法,可得到材料的动态应力-应变关系

(2)

式中:E,c,A分别为压杆的弹性模量、弹性波波速和橫截面积;As,ls分别为试样的初始横截面积和初始长度;εi,εr,εt分别为杆中的入射应变、反射应变、透射应变。

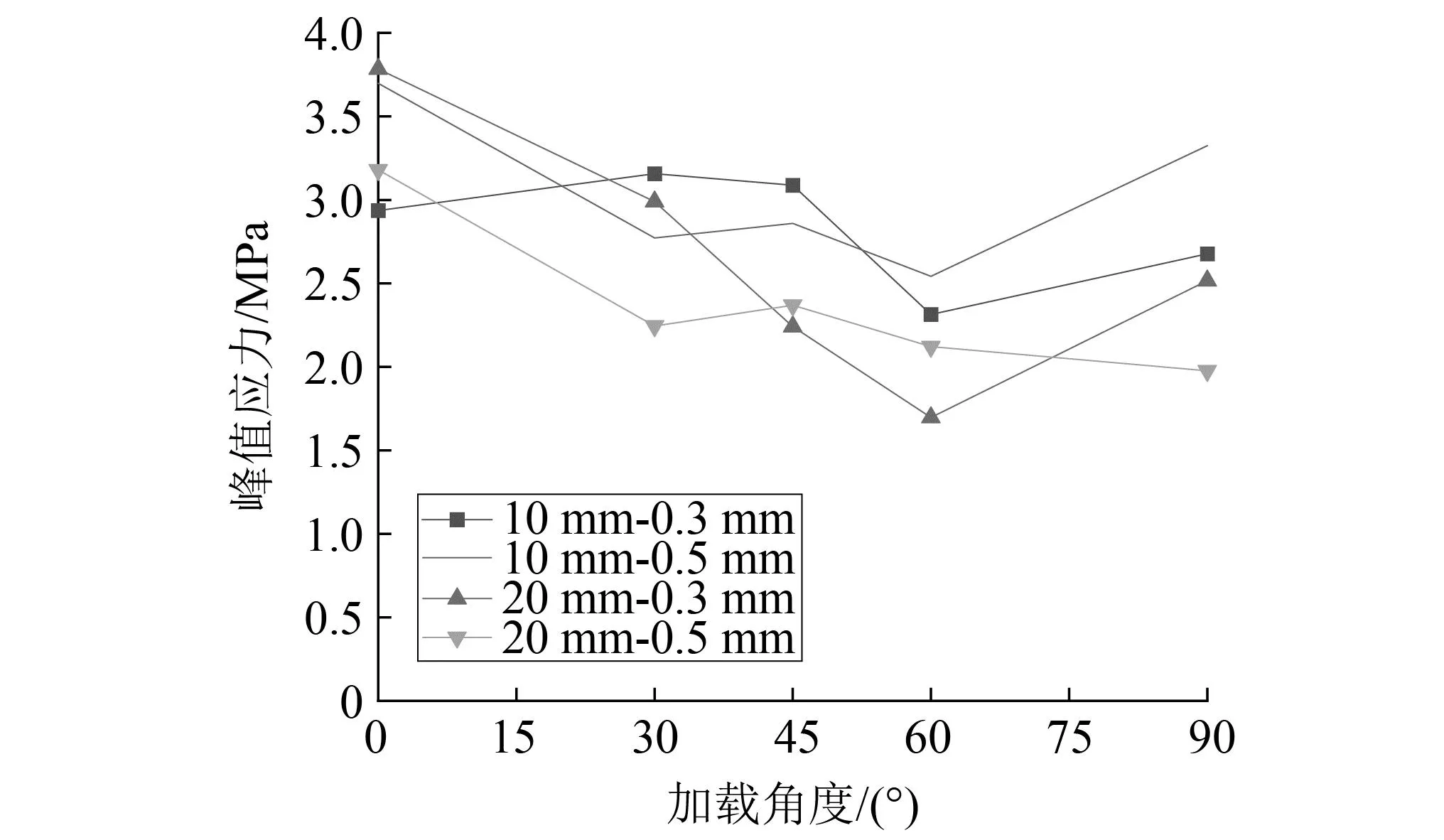

不同倾角预制裂隙试件应力-应变曲线如图7所示,不同倾角裂隙试件峰值应力随加载角度的变化如图8所示。可以看出,不同预制裂隙试件的应力-应变曲线受加载角度影响较大。对于10 mm-0.3 mm预制裂隙试件,峰值应力从大到小依次为30°>45°>0°>90°>60°;对于10 mm-0.5 mm预制裂隙试件,峰值应力从大到小依次为0°>90°>45°>30°>60°;对于20 mm-0.3 mm预制裂隙试件,峰值应力从大到小依次为0°>30°>90°>45°>60°;对于20 mm-0.5 mm预制裂隙试件,峰值应力从大到小依次为0°>45°>30°>60°>90°。可以看出,峰值应力的变化规律基本与透射波幅值变化规律相一致。根据应力-应变曲线的总体变化规律,对于不同裂缝长度和裂缝宽度的预制裂隙圆盘试件,倾角为0°试件的峰值应力相对最大,而倾角为60°试件的峰值应力相对最小。进一步验证了当应力波传播方向与预制裂隙夹角为60°时试件最容易发生破坏,在相对较小的应力作用下,试件发生破坏风险最大。

图7 不同倾角预制裂隙试件应力-应变曲线

图8 不同倾角裂隙试件峰值应力变化曲线

2.4 破坏过程及破坏形式分析

通过高速摄像机对圆盘试件SHPB冲击破坏试验的全过程进行拍摄,获取试件在冲击作用下的破坏过程。图9~图12为不同裂隙倾角试件在相似冲击速度作用下初步出现宏观裂纹时的破坏形态图。可以看出,试样都已完全破坏,新形成的裂纹整体上均沿着预制裂隙尖端起裂、扩展和贯通,破坏模式主要为压应力作用下的张拉破坏。当裂隙倾角为0°时,裂纹起裂时形成的宏观裂纹数量相对较少,且以微裂纹为主;当裂隙倾角为60°时,裂纹起裂时形成的宏观裂纹数量相对最多,试件更易发生突发性的剧烈破坏。在0°~60°倾角范围内,新裂纹的形成主要沿预制裂隙尖端起裂,而90°预制裂隙试件的开裂主要以垂直预制裂隙方向为主,即沿主应力方向发生破坏。

图9 不同倾角裂隙试件初始破裂形态

图10 不同倾角裂隙试件初始破裂形态

图11 不同倾角裂隙试件初始破裂形态

图12 不同倾角裂隙试件初始破裂形态

此外,由图9~图12可知,圆盘试件在冲击荷载的破坏形式与预制裂隙长度密切相关。在相同预制裂隙宽度下,长度为20 mm预制裂隙的破坏形式要比10 mm长度预制裂隙试件更加简单,形成新裂纹的数量相对较少,且更容易沿预制裂纹尖端方向向外起裂。在试验所设计的预制裂隙宽度内,0.3 mm和0.5 mm宽度预制裂隙试件的破坏模式差别不明显。

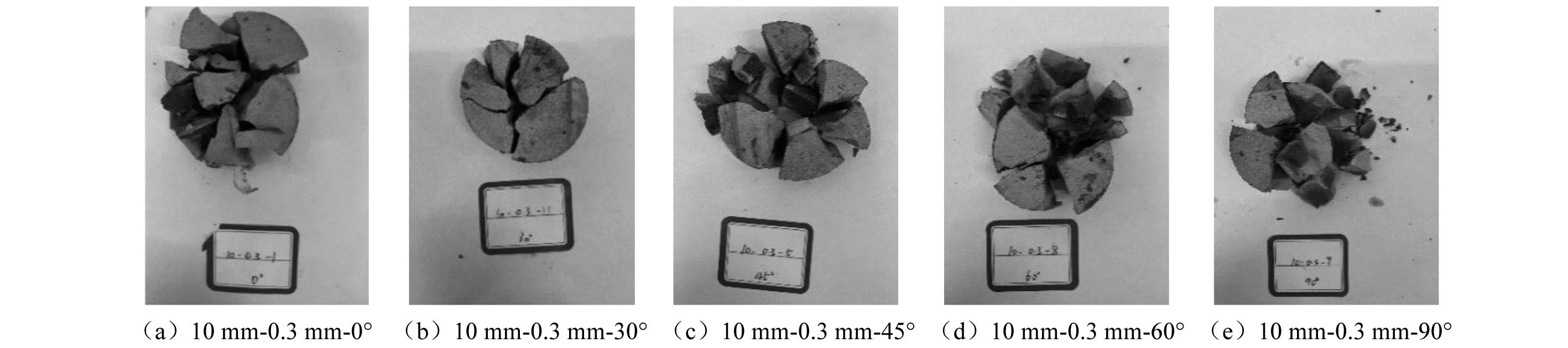

不同倾角裂隙试件最终破坏形态如图13~图16所示。由图13~图16可知,预制裂隙长度对试件冲击破坏的最终形态影响较大。20 mm长度预制裂隙试件破坏后形成的碎块更为完整,以较大尺寸的块状为主;10 mm长度预制裂隙试件破坏形态更加复杂,试件整体破碎严重,小块体增多,破坏后形成较多的小尺寸碎块。也就是说,在相同动荷载作用下,预制裂隙长度显著影响混凝土衬砌试件的破碎块度大小。然而,在试验所设计的预制裂隙宽度内,0.3 mm和0.5 mm宽度预制裂隙试件的最终破坏形态差别不明显。

图13 不同倾角裂隙试件最终破坏形态

图14 不同倾角裂隙试件最终破坏形态

图15 不同倾角裂隙试件最终破坏形态

图16 不同倾角裂隙试件最终破坏形态

3 结 论

(1)当预制裂隙倾角为0°时,预制裂隙面与应力波传播方向一致,冲击波耗散较少,透射波波幅较大;当预制裂隙倾角为60°时,冲击波耗散较多,即当应力波传播方向与预制裂隙夹角为60°时试件最容易发生破坏。

(2)根据应力-应变曲线的总体变化规律,对于不同裂缝长度和裂缝宽度的预制裂隙圆盘试件,倾角为0°试件的峰值应力相对最大,而倾角为60°试件的峰值应力相对最小。

(3)冲击荷载下新形成的裂纹整体上均沿着预制裂隙尖端起裂、扩展和贯通,破坏模式主要为压应力作用下的张拉破坏,且巴西圆盘试件在冲击荷载的破坏形式与预制裂隙长度密切相关,与裂隙宽度关联性较弱。

(4)在相同预制裂隙宽度下,长度为20 mm预制裂隙的破坏形式比10 mm长度预制裂隙试件更加简单,形成新裂纹的数量相对较少,且更容易沿预制裂纹尖端方向向外起裂。