钛金属粉末在骨科植入物3D打印中的应用及对3D打印的影响

付瑞芝 姜熙 李沅 朱进清 马春宝 天津市医疗器械质量监督检验中心 (天津 300384)

内容提要: 3D打印技术作为增材制造的一种方式正在快速改变人们的生产生活,并在工业、生物医学、文化创意、建筑等领域发挥着重要的引领作用。钛及钛合金材料的骨科植入物与人体有着良好的相容性,在骨科植入物领域应用广泛。为了满足患者个性化的需求,3D打印技术成为目前各国科学领域及骨科医疗器械领域的研发热点。文章简要介绍3D打印工艺、钛金属粉末的制粉方法及对3D打印的影响,着重分析3D打印钛金属粉末反复回收后钛金属粉末化学元素含量的变化,为3D打印过程控制及保证终产品质量提供技术支持。

3D打印是一种材料逐层累加的制造方法,其优势在于不需要模具直接通过数字化技术制造复杂的几何模具或模型,与传统精密加工工艺相比有着强大的优势[1]。如快速准确地创建人体骨骼,缩短新产品研发及实现周期,可高效成型更为复杂的结构,实现一体化,轻量化设计等。钛金属是骨科植入物中最常用的金属材料,具有个性化定制、微观结构精准、成本低的优势[2]。随着3D打印钛金属骨科植入物在医疗器械领域的迅速发展,3D打印原材料钛金属粉末、循环再利用钛金属粉末的质量控制对于3D打印终产品起到不可或缺的作用。

1.3D打印技术简介

3D打印技术是先进制造技术的一个重要组成部分,在20世纪80年代中期发展起来,也称快速成形技术。其技术特点是利用提前构建好的计算机辅助设计(Computer-Aided Design,CAD)零件模型,在设备的直接驱动下完成部件的成型。在这个过程中,可以通过改变部件的CAD模型,相应很容易地改变最终想要的产品或部件。基于离散-堆积原理成形的方法统称为快速成形,用金属粉末或塑料等可黏合材料作为原材料,利用数字模型的方式,通过逐层打印的方法来构造物体,也称为增材制造。

2.3D打印技术-钛金属植入物简介

骨科植入物用于修复、维持和支撑人体骨骼。用于人体骨骼修复、替代、填充及补充的一类植入物被统称为骨科植入物。骨科植入物是目前在骨科临床医疗中使用比较普遍的医用材料,主要涉及关节类、创伤类、脊柱类三大类。其中包括金属接骨板、金属接骨螺钉、关节假体、脊柱内固定器、金属矫形用棒、髓内针、骨针等相关植入物。

3D打印骨科植入物种类涉及四肢用接骨板、膝关节、髋关节、颅颌面、脊柱等假体,其中3D打印髋臼杯、椎间融合器和人工椎体以及金属骨小梁AVN重建系统,为中国已上市的钛合金3D打印骨科植入器械产品(图1~图3为近期接触到的3D打印产品)。

图1.定制式髋臼杯

图2.锁定金属接骨板

图3.椎间融合器

3.3D打印钛金属植入物工艺简介

3D打印钛金属植入物,就钛基医用金属植入物而言,通常选用钛金属粉末作为加工原材料,制造工艺所采用的主流热源主要有激光和电子束两种,即激光选区熔化(Selective Laser Melting,SLM)技术,此技术也被称为采用激光束的直接金属激光烧结(Direct Metal Laser Sintering,DMLS)技术和电子束熔炼(Electron Beam Melting,EBM)技术,其成型手段是通过高功率的激光或电子束选择性地对金属粉末材料进行熔融成型。

3.1 SLM技术

SLM技术工艺特点:SLM技术成型精度要优于EBM成型技术,但是由于此技术的成型效率较低,并且残余应力相对较大,因此经常会需要经过第二次热处理,更适合于小型和精度要求较高的部件的快速打印。当激光作用于粉末材料时,粉末材料受热发生熔化,SLM技术采用的一般采用粉末粒度为30μm以内,SLM技术使用氩气(或氮气)等惰性气体保护,通常对加工材料的保护力度不是足够充分[2]。特别需要提出的是氮气不能作为钛金属3D打印过程中的保护气。

3.2 EBM成型技术

EBM成型技术,此技术使用电子束,将金属粉末一层一层地熔融生成完全致密的部件。电子束是被固定在真空腔顶部的电子枪生成的,由于电子枪是固定的,电子束则可以受控转向,到达整个加工区域。电子从一个六硼化镧单晶电极发射出来,当该电极加热到一定温度时,就会放射电子。电子束在一个正电场中被加速到光速的一半,然后电子束被两个受控线圈磁场进行控制。一个磁场相当于电磁透镜,电子束将被聚焦到期望的直径。然后,已聚焦的电子束将被另外一个磁场转向到工作台上所需的工作点。在生产过程中,EBM技术和真空技术相结合,可获得高功率和良好的环境,从而确保所打印部件性能优异。EBM成型技术适用于打印钛及钛合金、钴铬钼、不锈钢、难熔金属等材料。

EBM成型技术的基本工艺流程:首先构建一个部件的三维CAD模型,然后确定按照多大厚度进行处理分层切片,目的是将零件的三维数据处理成一系列二维数据,再将所得的数据按顺序导入3D打印成型设备中,在此确定好的加工参数下加工成型。其加工过程,首先是铺一层金属粉,这一层金属粉经预加热后融化,铺好的金属粉融化后平台将会下降。再次铺一层金属粉,进入下一个加工循环,直至得到最终的打印部件。

EBM成型技术的基本工艺特点:预加热过程中粉末的预板结,是为了避免在随后高能电子束的冲击下发生飞溅的现象,以保证其在后续的熔融过程中,能够固定在适当的位置,并且使金属粉末层具有良好的导电、导热以及力学稳定性,因此可以减少前后两个熔化层之间的温度梯度,从而降低由此产生的热应力差。真空环境可以排除被气体杂质污染的可能并且提高加工效率。

4.3D打印钛金属粉末的制粉方法

有关于制粉方法,主要有等离子旋转电极法、气体雾化法、氢化脱氢法[3]。

4.1 等离子旋转电极法

该制粉方法起源于俄罗斯,该装置采用同轴的等离子弧为热源[4]。其原理是选用钛金属圆棒状原材料,当等离子弧作为热源持续作用在高速旋转的钛金属棒料端面,钛金属棒在热源的作用下被熔化,并且在10000~20000r/min的高速离心力作用下,将熔融的钛金属液滴甩成滴雾状,此时的雾状钛金属液滴在惰性气体氩气或氦气的冷却作用下快速凝固成球状钛金属粉末[3]。初步成形的钛金属粉末要通过过筛来得到不同粒径的粉末,再经过静电去除夹杂物之后得到最终粉末产品。

4.2 气体雾化法

该方法是源自加拿大AP&C公司的金属粉末制备技术。因其制备的钛金属粉末具有粒度可控、球形度高、杂质含量低等优点,已成为当前主流的激光增材制造用钛金属粉末制备方法。此方法通过在熔炼室顶端安装对称的等离子体炬,对称的等离子体炬能够形成高温的等离子体焦点,可使温度高达10000K,通过专用送料装置将金属丝送入等离子体焦点处,原材料金属丝迅速熔化或汽化,并在等离子体高速冲击下分散,雾化形成超细液滴或气雾状态,后续会在通有冷却氩气的雾化塔中飞行沉积,经过热交换冷却凝固成超细粉末[4]。气雾化具有冷却速度快,粉末颗粒细、粉末收得率高、成本较低等特点,成为高性能及特种钛金属粉末制备技术的主要发展方向[5]。

4.3 氢化脱氢法

氢化脱氢制粉方法是由美国科学家发明的经典钛金属粉末制备方法。该方法最早是基于解决钛金属难以机械粉碎的问题开始的研究。研究过程中发现氢元素固溶后导致钛金属的冲击强度会大幅度降低,并且基于钛氢反应的可逆特性,在加热条件下,利用高纯氢气与钛金属充分反应生成氢化钛,接下来采用机械方法(例如球磨机)将其粉碎成氢化钛粉末,再将氢化钛粉末在高温真空条件中,充分发生分解反应生成氢气脱去氢元素,得到钛金属粉末。氢化脱氢制粉方法主要优点是,成本相对较低,工艺较易实现,缺点是制备粉末的球形度差,制备的钛金属粉末粒径分布较广且形状不规则,粒径一般在5μm以上,平均100μm左右,杂质元素含量较高。

5.钛金属粉末对3D打印的影响

5.1 钛金属粉末对3D打印的影响概述

钛金属3D打印过程是一个瞬态高能的冶金过程,材料的熔化、凝固和冷却在过程中都是在极短时间内完成,因此钛金属产品的打印过程需要有严格的工艺控制。此打印过程需要对钛金属粉末原材料有很高的性能要求,对成型效果有影响的因素包括纯净度、粉末球形度、粒径尺寸及分布范围、流动性、松装密度等[2]。在3D打印钛金属粉末的制备过程中,引入的一些杂质其熔点与基体粉末不同,在打印过程中会造成气孔等缺陷的产生,从而影响成品的致密性和力学性能。由于钛金属粉末易与杂质元素氧、氮、氢等元素发生化学反应,从而导致材料的韧性和塑性下降。钛金属粉末在源头上决定了3D打印的成本和所打印部件的质量,充分开展钛金属粉末循环使用研究对于保证3D打印工艺的稳定性、保障产品质量以及控制成本至关重要。钛金属3D打印工艺存在的一个显著特点是对于有供粉仓的打印设备,即使仅成型一个部件,也需要将金属粉末填充至所需高度。单次粉末床3D打印时仅有2%~3%质量分数的粉末熔化为金属部件,在打印过程中将钛金属粉末回收进行重复使用是降低成本的最有效的手段。再循环粉末会出现表面粗糙度增大、球形度下降的现象,还会有拉长和变形颗粒的出现。例如:卫星粉、黏合颗粒、污染物、飞溅物等。粉末的粒度分布或配比也会影响打印质量,粒度分布的偏差会造成裂纹密度的急剧变化,而杂质的存在会改变所制备部件的特性甚至致使打印无法进行,因此在提高材料利用率的同时,还应对3D打印用钛金属粉末的纯净度进行严格控制。

5.2 基于回收利用的次数所做的化学元素测试及分析

3D打印用钛金属粉末在反复回收与利用后化学元素含量会有变化。以下是基于回收利用的次数所做的化学元素测试及分析(以钛合金粉末Ti6Al4V粉末为例)。

试验设备:电感耦合等离子发射光谱仪(美国Thermo,型号规格:iCAP PRO XP),氧氮氢分析仪(型号规格:ONH836),碳硫分析仪(型号规格:CS744)。

试验方法:首先采用GB/T 20066-2006《钢和铁 化学成分测定用试样的取样和制样方法》进行样品制备;化学成分依据GB/T 4698(所有部分)或其他公认的分析方法(现有的ISO方法或国家标准推荐的方法)检测。

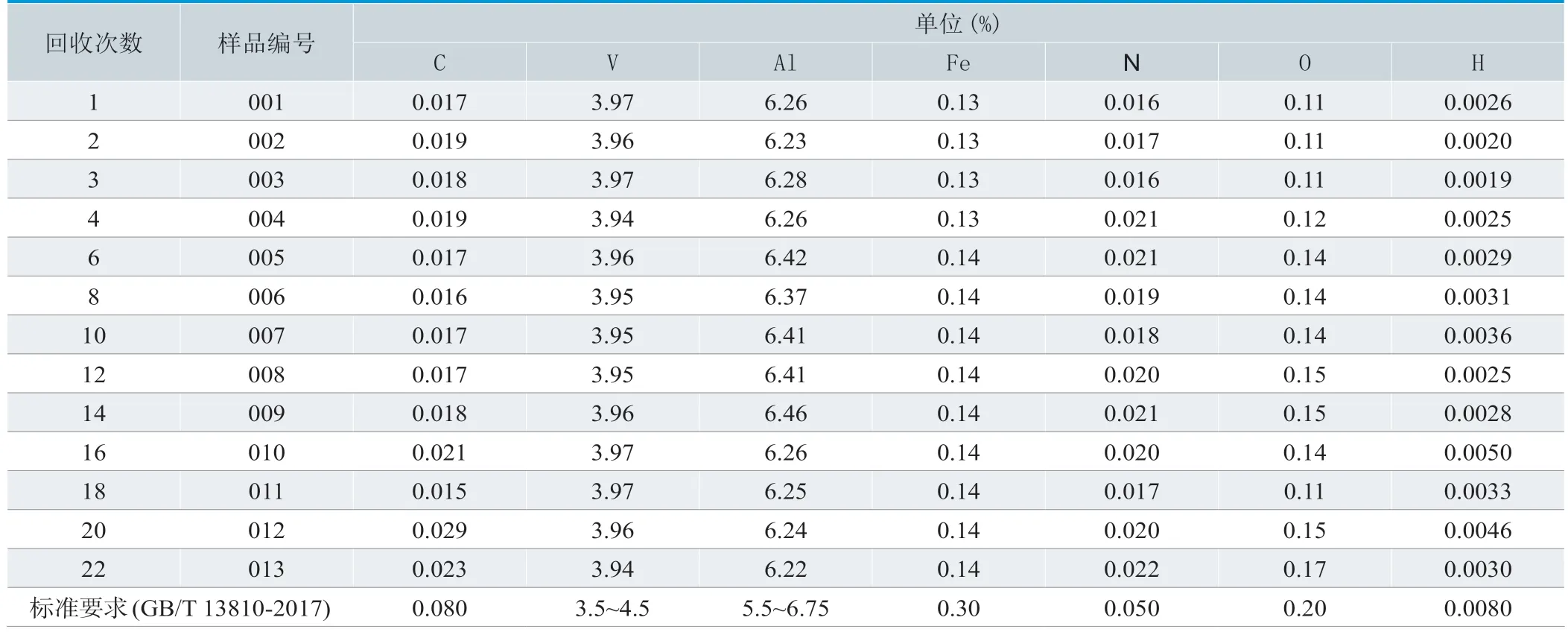

表1为不同回收次数钛合金(Ti6Al4V)粉末各元素的测试数据,以及标准GB/T 13810-2017对该元素含量的要求。

表1.不同回收次数钛合金(Ti6Al4V)粉末各元素的测试数据及GB/T 13810-2017标准要求

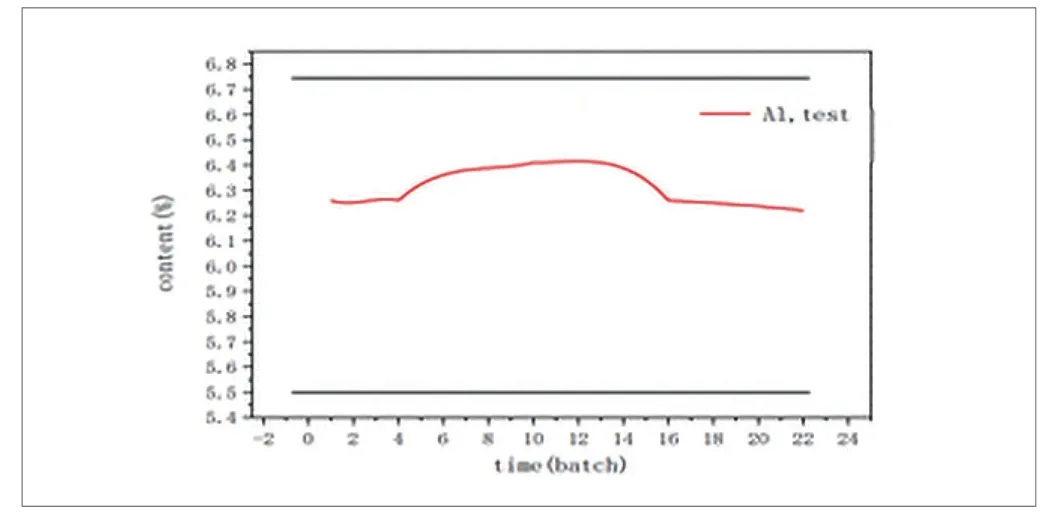

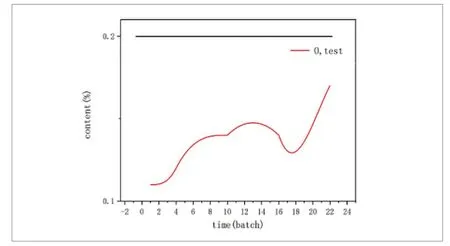

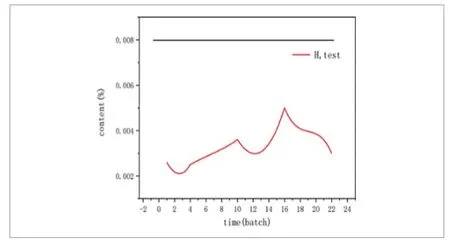

由表1可见C、V、Fe、N元素随打印批次变化不明显,下面图4~图6为打印回收次数含量有变化的元素Al、O、H,以及与标准GB/T 13810-2017要求的对比。

图4.Al元素随打印回收次数的变化

图5.O元素随打印回收次数的变化

图6.H元素随打印回收次数的变化

5.3 讨论

从表1、图1~图3 可以看出,C、V、Fe、N 元素随打印批次变化不明显,O元素随粉末打印次数变化有明显的升高趋势,新粉打印22次时,O元素含量达到0.17%。H元素也会有含量逐渐增加的趋势。Al元素随打印批次变化有升高,但趋势不太明显,因此粉末化学成分含量要定期进行检测,若发现化学成分含量超标的现象,需及时增加新粉或完全更换粉末。以上数据显示,打印过程中应对回收重复使用的Ti6Al4V粉末进行检测和监控:新粉末打印22次时O含量达到0.17%,接近0.20%。因此,Ti6Al4V粉末回收重复使用次数过多,在不加新粉或加新粉较少的情况下,打印22次,应立即进行检测。增加新粉的含量可以降低O含量,因此在大剂量混合新粉的情况下,可增加监测周期;增加一定比例新粉后对混合后粉末以及打印后的成品也可进行化学成分的监测。可重点监测O、H、Al三种元素。

6.小结

目前,国外在钛金属3D打印的粉末制备工艺、成型技术、工程应用及设备研发等方面较为系统和全面,而我国在钛金属原材料方面,尤其是对优质钛金属粉末的制备工艺以及制造装备的研究方面还不够系统。随着钛金属增材制造技术的发展,市场对高品质钛金属粉末的需求越来越迫切,3D打印使用的高品质钛金属粉末前景广阔,为了打破国外高端粉末制造行业的垄断局面,提高我国钛金属粉末制备技术已势在必行。在3D打印钛金属原材料粉末的回收和利用领域还需要做大量的工作和数据积累,以提升原材料利用率的同时提高打印质量。