提升高压氢气压缩机效能的技术改造

巩庆刚,赵永刚

(山东铝业有限公司氯碱厂,山东淄博)

山东铝业有限公司氯碱厂离子膜烧碱产能15 万t/a,氯气13 万t/a,投产初期,氢气除少量用于盐酸生产和作为氢气锅炉的燃料外, 大部分放空。随着氢气作为化工原料和新能源的需求越来越大,氯碱厂陆续投用3 台高压氢气压缩机和3 台低压氢气压缩机,用于氢气充装槽车和氢气外售管道。

1 氢压机运行现状

氢气压缩机于2014年投用, 已成为氯碱厂新的经济增长点,从每天外售氢气3 万m3,发展到现在每天售出10 万m3以上, 氢气利用率平均在90%以上, 创造的经济效益从开始的每年约一千万元,到现在每年约三千万元,为氯碱厂的发展做出巨大贡献。目前3 台低压氢压机运行稳定,3 台高压氢压机运行故障率较高,效能未充分发挥。

2 高压氢压机工作原理与配置

高压氢气压缩机为对称平衡型、五级水冷式结构,重要组件包括铸铁气缸、铸铁缸套、铸铁缸盖、铸铁曲轴、连杆、十字头(包括十字头滑道)、填料、活塞(包括活塞环)、刮油环、不锈钢活塞连杆、不锈钢气阀等,此外还有一些附属设备,如气体过滤器、缓冲器、润滑油管路等。 氢气压缩机运行包括吸气、压缩和排气3 个过程,由电机通过飞轮联轴器带动曲柄连杆机构运转,连杆与十字头相连,十字头推动活塞往复运动, 气体在活塞压缩下通过气阀排出,将常压氢气通过五级压缩至20 MPa。

气阀是压缩机的重要部件之一,采用平面环状阀结构,作用原理是利用活塞上下运动时气体压差自动启闭,从而控制气缸的进气和排气。 气阀由螺栓、开口销、螺母、阀座、阀片、弹簧和升高限制器等组成,其运行效果对压缩机的排气量和功率损失有很大影响。 气阀的运动零件——阀片和弹簧长期处于高温下受冲击工作,属压缩机的易损件。 高压氢气压缩机结构图见图1。

图1 高压氢气压缩机结构图

高压氢压机设计参数:(1)产能1000 m3/h;(2)一级出口压力0.3 MPa,二级出口压力1.15 MPa,三级出口压力3.5 MPa,四级出口压力8 MPa,五级出口压力20 MPa;(3)产品氢气含水≤20×10-6。

3 高压氢压机运行中出现的问题及原因分析

3.1 主要问题

(1)高压氢压机一级和二级气缸冷却器排水量大;

(2)高压氢压机一级和二级气缸的弹簧频繁断裂,并造成阀片损坏;

(3)高压氢压机效能低,氢气充装量小,电耗高。

3.2 原因分析

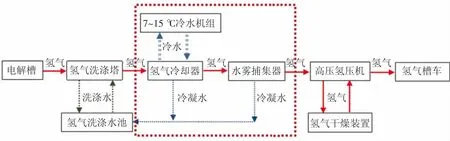

氢气系统工艺流程: 来自电解岗位氢气总管的高温湿氢气进入氢气洗涤塔底部, 氢气洗涤水池的循环冷凝水通过循环水降温后打入氢气洗涤塔顶部。 氢气与冷凝水逆流接触,降低氢气温度,大部分水分被冷凝析出,经底部排出, 底部有水封,防止氢气逸出。 被洗涤冷却后的氢气从洗涤塔顶部出来,进入3 台高压氢压机,经过一级、二级压缩后,从二级压缩机出口进入干燥系统保护塔, 除去氢气杂质,再进入气液分离罐,进入干燥塔利用氧化铝球除去水分,进入产品气缓冲罐,再进入高压氢压机三级压缩机进口,氢气经三、四、五级压缩后输送至氢气充装台对氢气槽车进行充装。 氢气处理工艺流程图见图2。

图2 氢气处理工艺流程图

通过对氢气处理的工艺流程进行深入分析发现,由于氢气在洗涤塔与洗涤水逆流接触,氢气中含水为饱和水蒸气。 从氢气洗涤塔出来的氢气温度为45~55 ℃,平均含水量84 g/m3,进入高压氢压机后,因为压缩机气缸的工作温度为120~150 ℃,氢气中大量的水分在气缸内瞬间气化, 压力迅速上升,产生巨大冲击力,容易使阀片弹簧脆断,并在一级和二级气缸冷却器冷凝成液体水,造成一级和二级气缸冷却器排水阀排水量大,排水时间长,同时影响氢气压缩效能,造成氢气充装能力下降,电耗升高;如果一级和二级气缸冷却器排水阀不及时排水,造成氧化铝球失效,会影响氢气干燥,使氢气产品含水量高,影响客户正常使用。

4 技术改进

4.1 技术改进原理

氢气中的水含量可以根据安托尼 (Antoine)方程计算,安托尼方程通常用来计算物质的饱和蒸气压,计算水的饱和蒸气压的公式如下:

式中:P—水在T 温度时的饱和蒸气压,kPa;

T—水的温度,℃。

根据安托尼方程,在相同压力下,氢气中水的饱和蒸气压与温度高低有密切关系,温度越高饱和蒸气压越高,可以通过降低氢气温度来降低氢气中水分的饱和蒸气压,减少氢气含水量。

根据理想气体状态方程PV=nRT 可推导:

式中:C—气体饱和质量浓度,g/m3;

P—水在T 温度时的饱和蒸气压,Pa;

T—水的温度,℃。

M—水的摩尔质量,18 g/mol;

R—8.314 气体常数,J/(mol·K)。

根据公式(1)、(2)计算的饱和水蒸气含水量与实验检测的数据非常接近。 不同温度下水的饱和蒸气压及水含量变化趋势见图3。

图3 不同温度下水的饱和蒸气压及水含量变化趋势图

电解槽出来的氢气温度70~78 ℃,经过氢气洗涤塔降温后,氢气温度为45~55 ℃,饱和水蒸气含水65~103 g/m3,平均值为84 g/m3;如果将氢气温度降低到20 ℃,含水量将下降到17.2806 g/m3以下,减少79%的水分。 通过论证认为,在氢气洗涤塔与高压氢压机之间的氢气管道上增加氢气冷却器和水雾捕集器来降低氢气含水量的方案可行。

4.2 技术改进内容

改进后,被洗涤冷却后的氢气从洗涤塔顶部出来,再从顶部进入新增的氢气冷却器,经过7~15 ℃的冷水进一步冷却,从底部进入水雾捕集器,除去氢气中的水分,再通过氢气分配台分别进入3 台高压氢压机,经过一级、二级压缩后,从二级压缩机出口进入干燥系统保护塔,除去氢气中的油,再进入气液分离罐, 进入干燥塔中, 利用氧化铝球除去水分,进入产品气缓冲罐,再进入高压氢压机三级压缩进口,氢气经三、四、五级压缩后,压力达到19.5 MPa,输送至氢气充装台,对氢气槽车进行充装。 改进后氢气处理工艺流程图见图4。

图4 改进后的氢气处理工艺流程图

4.3 改进过程

氢气冷却器和水雾捕集器按每小时通过3000 m3氢气、温度由45~55 ℃冷却到20 ℃进行设计,具体参数见表1。

表1 氢气冷却器和水雾捕集器的设计参数

根据设计参数制作氢气冷却器和水雾捕集器,提前安装就位,并用管道连接,利用生产装置大修停车的时机与氢气压缩机氢气管道进行改造,并投入使用。 冷水机组的出水温度实际控制在8~10 ℃、冷水压力0.15~0.30 MPa,氢气冷却器的氢气流量3000 m3/h、压力1.0~3.5 kPa,降温效果良好,水雾捕集器除水效果明显,进入高压氢气压缩机的氢气温度稳定在18 ℃左右。

5 改进效果分析

在氢气洗涤塔后、高压氢压机前增加氢气冷却器和水雾捕集器后,进入高压氢压机的氢气平均温度控制在18 ℃,含水量约15.36 g/m3,比改造前下降约81.7%, 高压氢压机一级和二级气缸冷却器排水量明显减少,排水时间只有3~5 s;氢压机平均检修周期由33.8 天延长到41.5 天, 高压氢气压缩机效能达到85%以上,改造效果明显。

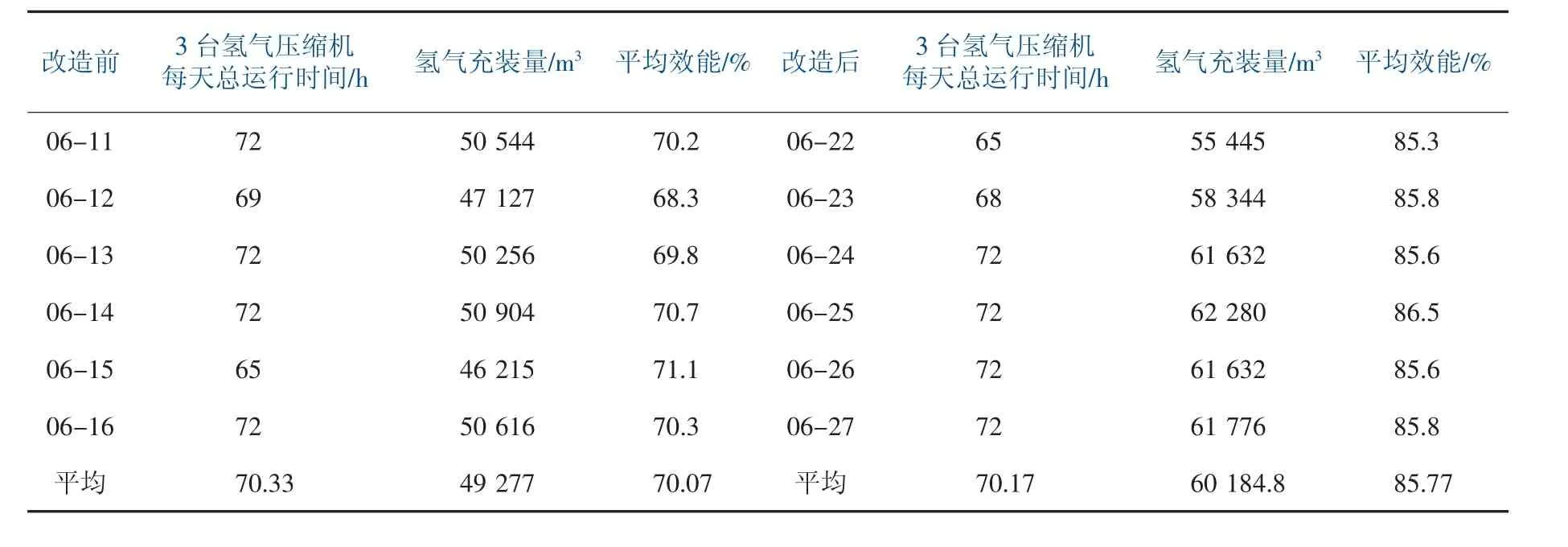

5.1 氢气压缩机效能统计分析

氢气冷却器和水雾捕集器于2022年6月21日投入运行,改造前后6 天的氢气压缩机效能统计表见表2。

表2 改造前后氢气压缩机效能统计表

改造前高压氢压机运行1 h 平均充装氢气量700.65 m3, 改造后高压氢压机运行1 h 平均充装氢气量857.7 m3,改造后,平均每小时充装量提高157 m3,氢气压缩机平均效能提高15.7%。

提高高压氢压机相同运行时间的氢气充装量相当于减少高压氢压机运行时间,节省了电能,减少了槽车充装时间,提高了工作效率。 改造前后6 天的氢气压缩机效能对比见图5。

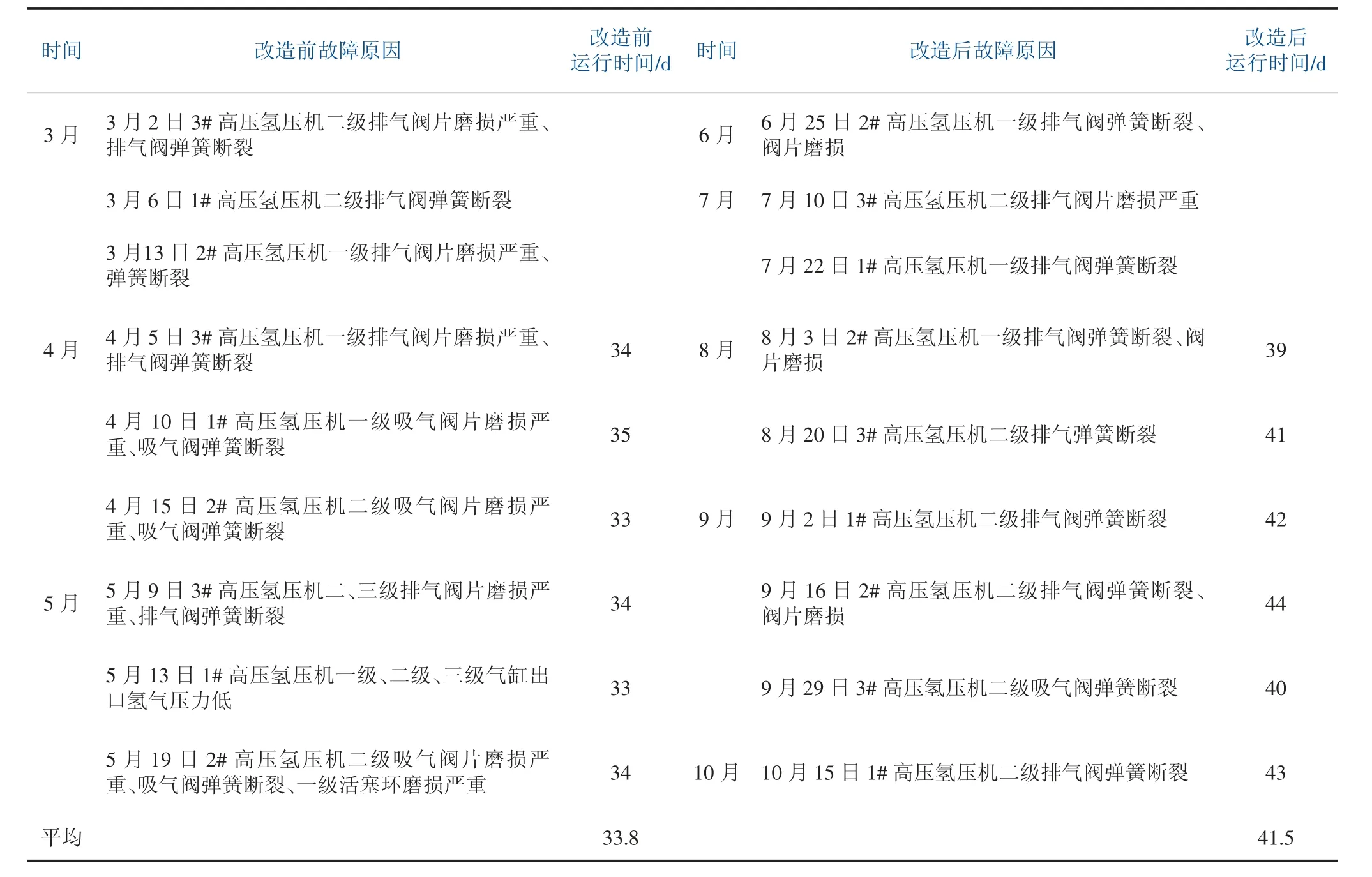

5.2 运行周期变化

改造前后的氢气压缩机连续运行时间统计表见表3。

表3 改造前后氢气压缩机连续运行时间统计表

氢气系统工艺改造前, 氢气压缩机单台平均连续运行时间33.8 天; 改造后平均连续运行时间41.5 天,单台平均延长7.7 天。

5.3 经济效益分析

(1)2022年1-5月, 每月高压氢气平均充装量123.48 万m3,7-12月每月高压氢气平均充装量159.99 万m3,比前期增加36.51 万m3,每月增加经济效益54.77 万元,2022年7 -12月增加经济效益328.61 万元, 预计2023年全年增加经济效益657.22 万元。

(2)节省检修费用。 高压氢压机运行周期由33.8天延长到41.5天, 相当于单台高压氢压机每年减少2 次检修,3 台共减少6 次检修, 节省检修费用4.632 万元。

(3)由于氢气压缩机效能提升,在生产装置低负荷运行时,减少了氢气压缩机运行的时间。

(4)氢气系统改造后,每年预计增加效益、降低检修费用合计661.854 万元。

6 结语

通过在氢气压缩机前增加氢气冷却器和水雾捕集器来降低氢气温度, 有效降低了氢气含水量,减少了弹簧脆断和阀片故障,延长了检修周期。 氢气压缩机运行稳定,降低了检修费用,保证了氢气充装量,大幅提升了客户满意度。