不同干燥方式对油茶籽油品质的影响

王志贤,赵洲桥,孙 乐,张海龙,3,*,齐玉堂,3,张维农,3,*,汪有军,杨 波

1.武汉轻工大学 食品科学与工程学院 (武汉 430023) 2.无锡中粮工程科技有限公司 (无锡 214035) 3.湖北省油脂精细化工工程技术研发中心 (武汉 430023) 4.武汉明乔科技有限公司 (咸宁 437099)

油茶,属茶科常绿小乔木,因其种子可榨油供食用而得名,与油橄榄、油棕、椰子并称世界四大木本油料植物[1]。茶油是从油茶籽中提取的油脂,也称油茶籽油,富含不饱和脂肪酸,是油茶果主要的加工产物。新鲜采摘的油茶果需要进行干燥以方便后续的脱蒲和储藏[2],因此干燥处理是油茶籽加工过程中至关重要的一个步骤。干燥处理可以有效防止油茶籽发霉、发芽,提高油茶籽榨油的出油率以及油茶籽油的品质[3,4],例如可以将油茶籽在榨油前干燥到安全含水率的同时大大提高脱蒲率[5]。

目前有关油茶干燥方式的研究主要有自然晾晒、微波干燥和热风干燥3种,其中自然晾晒因为不需要特殊设备、低成本、低能耗仍然被广泛使用,而热风干燥和微波干燥作为极具应用前景的干燥方式也被广泛研究。微波干燥具有速度快效率高的优点,但容易出现局部过热导致油茶籽焦糊[6,7],干燥质量较差[8,9]。热风干燥具有生产成本较低、产量高、设备简单、易于操作[10,11]等优点,热风干燥还可以显著提高油茶籽油样品质和出油率、延长氧化诱导时间等[12-14],但相较于微波干燥存在干燥速率较低、干燥时间较长等缺点。除此之外还有一些新型的干燥技术得到关注,如近红外干燥、热风-微波干燥、微波真空干燥等,但这些技术在油茶籽的干燥应用还处于实验阶段且没有得到推广[15-18]。

上述研究主要比较各种干燥方式的干燥效率、对油品品质的影响,对其它营养物质的影响,可以看出热风干燥处理相较于其它干燥处理方式仍然有不可替代的优势,其对油茶籽油质量的影响主要通过与其它干燥方式横向比较。然而针对茶籽热风干燥的研究主要集中于降低油茶籽的水分及其效率[19-22],不同条件的热风干燥处理方式对油茶籽及油茶籽油的品质研究很少。综合考虑产出油茶籽油质量、生产成本和实际生产需求,本文采用3种不同的干燥方式处理新鲜油茶果,干燥后脱蒲得到油茶籽,分析自然晾晒、常规热风干燥处理、快速105 ℃热风干燥处理3种方式对油茶籽的品质;同时以上述油茶籽为原料,采用压榨法制取油茶籽油,分析油茶籽油品质差异,为油茶籽油加工利用提供参考。

1 材料与方法

1.1 实验材料

1.1.1原料与试剂

油茶籽,武汉明乔科技有限公司;石油醚(30 ℃~60 ℃)、硫酸铜、硫酸钾、硫酸、硼酸、甲基红指示剂、溴甲酚绿指示剂、氢氧化钠、盐酸、乙醚、异丙醇、酚酞指示剂、冰乙酸、三氯甲烷、碘化钾、硫代硫酸钠、可溶性淀粉,均为分析纯,国药试剂化学有限公司;甲醇、乙醇,均为色谱纯,国药试剂化学有限公司。

1.1.2仪器与设备

1260 InfinityⅡ型高效液相色谱仪,安捷伦科技有限公司;7890A型气相色谱仪,安捷伦科技有限公司;GWB-2B型超纯水机,北京普析通用仪器有限责任公司;TG-16型低速离心机,凯达仪器有限公司;DF-101S型集热式磁力搅拌水浴锅,巩义市予华仪器有限责任公司;YRE2000E型旋转蒸发仪,巩义予华仪器有限责任公司;WSL-2型比较测色仪,上海仪电物理光学仪器有限公司;KDN-103F型半自动定氮仪,上海纤检仪器有限公司;DHG型电热鼓风干燥箱,巩义予华仪器有限责任公司; ZYJ9028型家用榨油机,贝尔斯顿电器有限公司; DC-2006型低温恒温槽,宁波新芝生物科技股份有限公司。

1.2 方法

1.2.1油茶鲜果预处理、干燥与压榨

(1)对同一批次的新鲜油茶籽进行分拣、挑选,待处理。干燥方式:分别通过机械设备自然晾晒(10 d,后文简述为自然晾晒)、慢速烘干(鼓风干燥箱65 ℃,烘干36 h),快速烘干(鼓风干燥箱105 ℃,烘干 9 h)三种不同处理方式进行干燥处理。处理完后冷却至室温,封袋保存以制备油茶籽粉末和油茶籽油。实验所用干燥方式及条件见表1,自然晾晒设备见图1。

表1 油茶籽鲜果预处理方式

(2)油茶籽粉末制备。干燥脱蒲处理后的油茶籽用粉碎机粉碎,过100目筛,分别装袋,样品为测定油茶籽基本理化指标做准备。

(3)油茶籽油样制备。干燥脱蒲处理后的油茶籽用榨油机榨取油茶籽油,选用榨油机中程序“菜籽-浓香型”,过滤、装瓶,于4 ℃避光保存,为测定油茶籽油酸价、过氧化值、脂肪酸、甾醇、生育酚做准备。

1.2.2测定方法

1.2.2.1 油茶籽基本理化指标

水分含量的测定,参照GB 5009.3—2016,采用直接干燥法;灰分含量的测定,参照GB 5009.4—2016;蛋白质含量的测定,参照GB 5009.5—2016,采用凯氏定氮法;脂肪含量的测定,参照GB 5009.6—2016,采用索氏抽提法;酸价的测定,参照GB 5009.229—2016,采用冷溶剂指示剂滴定法;过氧化值的测定,参照GB 5009.207—2016,采用滴定法。

1.2.2.2 油茶籽油脂肪酸组成

取样品0.1 g左右于甲酯化管,加入2 mL 0.5 mol/L氢氧化钠-甲醇溶液,涡旋混匀,在65 ℃水浴下反应30 min后加入2 mL三氟化硼-甲醇,65 ℃水浴3 min,冷却后加入2 mL正己烷,震荡,静置分层,取上层清液,供GC分析[23]。

采用Sopelcop-2560 石英毛细管柱(100 m×0.25 mm×0.2 mm),高纯氮气为载气,采用恒压模式,压力为31.31 psi,分流比、进样口温度、检测器温度分别为20:1、250 ℃、250 ℃,柱温100 ℃保持4 min,后以3 ℃/min升至230 ℃,并在该温度下保持20 min。

1.2.2.3 油茶籽油甾醇和生育酚含量

称取2 g(精确到0.000 1 g)油茶籽油置于圆底烧瓶中,加入5 mL抗坏血酸溶液(0.1 g/mL)和20 mL KOH-乙醇溶液(1 mol/L)。90 ℃油浴搅拌加热40 min,水洗转入分液漏斗,乙醚洗转入分液漏斗,震荡混匀5 min,静置分层后放出下层,再用水洗至中性,放出水层,收集乙醚层,进行挥发、旋蒸操作,最后用甲醇溶解、定容,过0.22 μm滤膜,待测[24]。

液相色谱条件:反相C18柱 450 mm×5 μm;流动相为甲醇;进样量20 μL;检测波长210 nm;流速1 mL/min;柱温箱温度28 ℃。

1.2.3数据处理

除特殊说明外,本实验所有数据均为3次平行实验的平均值,采用IBM SPSA Statisics 26对数据进行整理,都以平均值±标准差来表示。

2 结果与讨论

2.1 不同干燥方式对油茶籽基本理化指标的影响

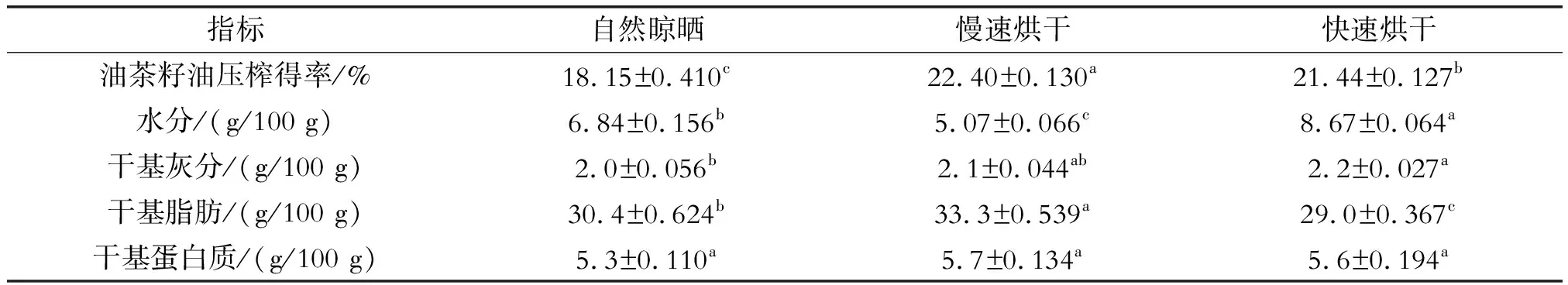

由表2可知,通过3种不同干燥方式对新鲜油茶籽进行烘干处理,获得的油茶籽的蛋白质含量、灰分无显著性差异,获得的油茶籽水分含量均小于13%,可根据实际需求再次调整热风干燥温度与时间以达到干燥目的。

表2 不同方式干燥后油茶籽基本理化指标

慢速烘干得到油茶籽含油率最高已达到一级油茶籽的标准(≥32%),自然晾晒和快速烘干得到的油茶籽含油率也达到了二级标准(≥29%),含油率的差异是因为采摘后会果实还会经历一个“后熟阶段”,在堆沤和干燥过程中仍然有化学反应在进行,此过程会形成新的油脂,温度过低会抑制反应从而降低油脂的形成速度,温度过高会破坏果实内部的稳态环境,也会阻碍油脂形成,相较于自然晾晒,可以看出慢速烘干处理有助于提高油茶籽的含油量,快速烘干则会阻碍脂肪的形成。烘干处理后的油茶籽采用同一台榨油机选用同一程序(菜籽-浓香)进行榨油,经过热风干燥处理的油茶籽更硬更脆,压榨过程中能产生更大的抗压性,榨膛压力更高因此压榨得率明显高于自然晾晒,而快速烘干处理后的油料含油率低于慢速烘干后的油料含油率,因此可以解释慢速烘干处理后制取的油茶籽油得率最高,其次分别是快速烘干和自然晾晒,且三者具有显著性差异(P<0.05)。

2.2 不同处理方式下油茶籽油酸价、过氧化值

由表3可知,经过3种不同干燥方式制得的油茶籽油酸价、过氧化值均达到一级油标准(酸价≤2.0 mg/g,过氧化值≤0.25 g/100 g),且经过3种不同干燥方式处理后酸价有显著性差异(p<0.05)。经过慢速烘干制得的油茶籽油酸价在三者中最高,经过自然晾晒制得的油茶籽油酸价最低,可能是因为长时间的高温环境促进了油茶籽的氧化,而快速烘干方式由于干燥时间较短,油茶籽氧化程度相对较低。上述数据结果表明不同的干燥方式处理,对油茶籽油的品质有显著的影响。

表3 不同方式干燥后油茶籽油酸价、过氧化值

2.3 不同处理方式下油茶籽油脂肪酸组成

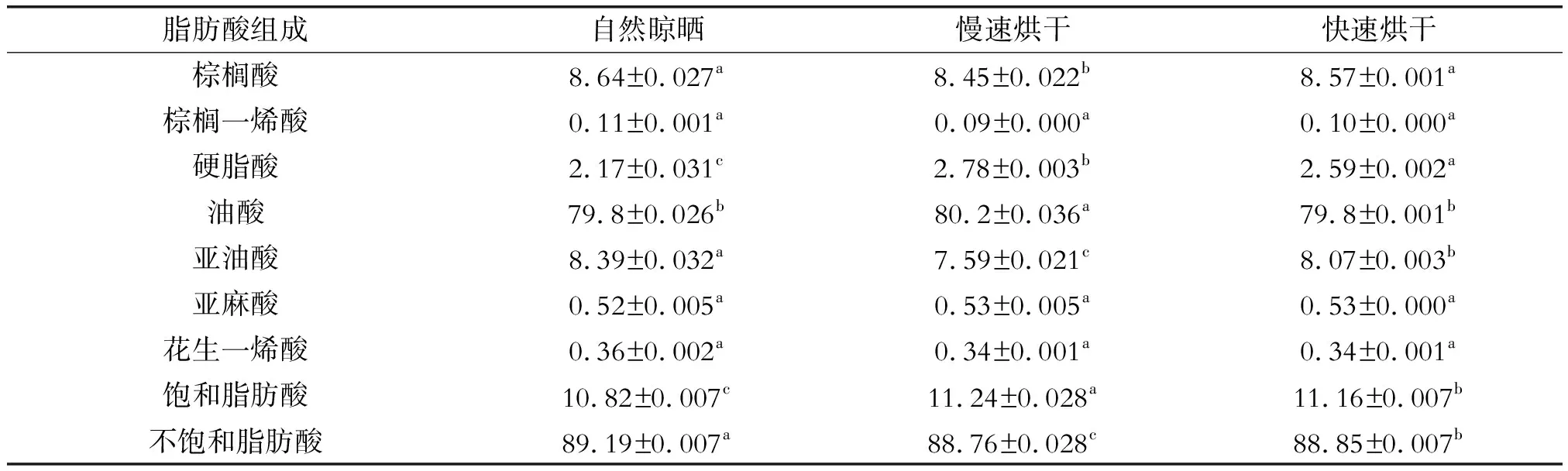

由表4可知,经过3种不同干燥方式制得的油茶籽油脂肪酸组成无明显差别,主要由油酸、亚油酸、棕榈酸、硬脂酸等组成,符合油茶籽油标准(GB/T 11765—2018)中的脂肪酸组成。其中:通过慢速烘干得到的油茶籽油油酸含量最高(80.28%),棕榈酸含量最低(8.45%),但亚油酸含量最低(7.59%),相较于其它两种处理方式具有显著性差异(P<0.05)。

表4 不同方式干燥后油茶籽油脂肪酸组成 %

2.4 不同处理方式下甾醇和生育酚含量

由表5、表6可知,快速烘干处理的甾醇含量>慢速烘干处理>自然晾晒处理;自然晾晒处理的α-生育酚和总生育酚含量>慢速烘干处理>快速烘干处理,不同处理方式对总甾醇和总生育酚含量有显著的影响。整体上看热风干燥处理有利于甾醇的保留而不利于生育酚的保留,可能是因为高温条件下加速了生育酚的损耗。

表5 不同方式干燥后油茶籽油甾醇含量 mg/100 g

表6 不同方式干燥后油茶籽油生育酚含量 mg/kg

3 结论

采用3种干燥处理方式,自然晾晒处理时间最长,而快速烘干处理时间最少,水分含量均达到国家标准。3种不同干燥方式处理的油茶籽(含油率)和油茶籽油(酸价、过氧化值、脂肪酸组成、总甾醇和总生育酚)品质有显著性差异,例如自然晾晒处理后制得的油茶籽油酸价更低、慢速烘干处理的油茶籽压榨后得率更高、快速烘干处理后制得的油茶籽油甾醇含量更高,可以根据实际生产需要选择调整适合的油茶籽干燥处理方案,上述结果可以为茶籽油实际加工提供技术支持和理论参考。本研究不足之处是没有设置更多的热风干燥温度梯度和控制干燥后水分含量,以至于干燥温度对油茶籽品质的影响研究不具有普遍性。