单元化纵连无砟轨道在限位条件下的温度变形及损伤研究

林锦镇,蒋典佑,刘 钰,2,孙晓丹,3,杨怀志,谷永磊

(1.西南交通大学土木工程学院,成都 610031; 2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031;3.陆地交通地质灾害防治技术国家工程研究中心,成都 610031; 4.京沪高速铁路股份有限公司,北京 100038)

引言

CRTS Ⅱ型板式无砟轨道是一种纵向带状、垂向多层的水泥基材料薄板复合结构体系,通过6根精轧螺纹钢筋纵向张拉连接,在板间接缝填筑微膨胀混凝土,实现轨道板的纵向连接。在夏季高温季节,由于温度效应,纵连板式无砟轨道易出现接缝离缝、压溃、轨道板上拱、层间离缝等结构伤损,影响轨道结构稳定性和耐久性[1-2]。

自2013年以来,CRTSⅡ型板式无砟轨道多次发生胀板等病害。早期通过对轨道板进行钻孔植筋锚固、解锁轨道板进行修复纠偏、锁定张拉锁件并重新浇筑板间接缝等,对胀板等病害进行整治[3]。为研究植筋锚固预防轨道板上拱失稳的可行性,通过植筋锚固的抗拔抗剪力学试验[4-6]或理论与数值仿真结合的手段[7],获得植筋黏结滑移本构关系,进而对植筋后的轨道结构在温度荷载作用下的力学行为进行分析。研究表明,在温度荷载作用下,植筋锚固可增强轨道板与底座板的共同受力,减小轨道板竖向位移,限制轨道板与底座板/支承层的纵向相对位移,提高层间界面破坏的临界温度,降低高温胀板风险[4-5,8-10]。然而,植筋未改变纵连板式无砟轨道结构体系,高温条件下轨道内部的温度力未得到完全释放,轨道结构仍存在上拱失稳风险[11]。部分研究从疏导轨道结构温度力的角度,采用柔性材料对板间接缝进行换填[12],然而,梁缝处和换填处的轨道板出现纵向应力突变,需选择弹模合理的柔性材料并采取加固措施,以避免发生疲劳破坏[13]。

为从根本上降低温度效应带来的高温胀板风险,理论上可将纵连体系单元化,移除宽窄接缝处混凝土、解锁张拉锁件及板间接缝下的CA砂浆,从而达到释放温度应力、控制温度变形、保证结构各层间变形协调的目的。纵连体系在单元化过程中,需采取限位来保证无砟轨道的几何形位和轨道结构的稳定性。对此,可借鉴日本对于单元板式无砟轨道病害整治的措施,当内部钢筋锈蚀引起限位凸台损坏时,在轨道板角安装扣压装置以代替凸台的限位功能,从而避免了凸台的大规模修复和重建[14-15]。目前,我国除结构设计中采用限位凸台外,主要采用植筋方式进行限位,从而达到减小道床板竖向位移、纵向位移[16],控制板端局部变形、提高轨道结构整体性[17]等目的。

综上所述,我国对纵连板式无砟轨道体系单元化的研究成果较少,鲜有单元化后结构在温度作用下的变形和损伤的研究,纵连体系单元化的合理单元节段长度及其相应限位措施的研究则更为匮乏。由于整体温升荷载对纵连板式无砟轨道危害大[1,7,18-19],因此,建立不同单元节段长度的纵连板式无砟轨道仿真计算模型,探讨植筋和扣压两种限位条件下,单元化纵连板式无砟轨道在整体温升作用下的温度变形、混凝土损伤和层间界面损伤发展规律,以期对纵连体系的合理单元节段长度及限位措施提供参考。

1 纵连板式无砟轨道数值仿真计算模型

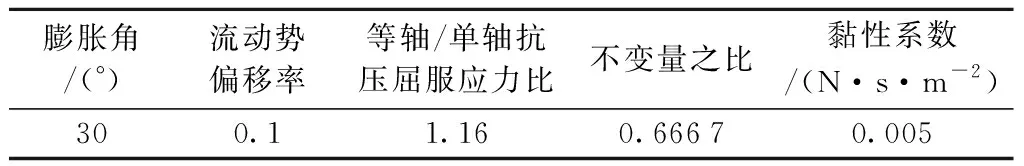

利用ABAQUS数值仿真分析软件,建立了纵连板式无砟轨道数值仿真计算模型。模型中考虑植筋和扣压两种限位方式,植筋限位通过在轨道板板中和板端植入销钉实现,扣压限位通过移除轨道板板角的部分混凝土并设置钢板扣压限位装置实现。讨论不同单元节段长度对轨道结构受力变形的影响,分别建立单元节段长度为3块板、4块板和5块板的分析模型,图1展示了单元节段长度为3块板的分析模型。钢轨和轨道板由扣件连接,扣件采用弹簧单元模拟,扣件刚度为25 kN/mm,扣件纵向阻力为15 kN。钢轨、轨道板、CA砂浆层、底座板及宽窄接缝均采用实体单元模拟,弹性模量分别取210,36,10,32.5 GPa和35.5 GPa,模型具体尺寸及各结构层其余材料参数信息如表1所示。轨道板与CA砂浆层之间的层间界面采用厚度为1 mm的内聚力单元模拟。内聚力单元的力-位移关系及相应参数如图2所示[20]。模型纵向两端设置为对称约束,基础底部采用全约束;板间接缝两侧与轨道板设置为绑定约束。为模拟整体温升过程中,轨道混凝土结构的塑性损伤过程,引入混凝土损伤判别因子理论,混凝土损伤判别因子理论的主要参数如表2所示[20]。

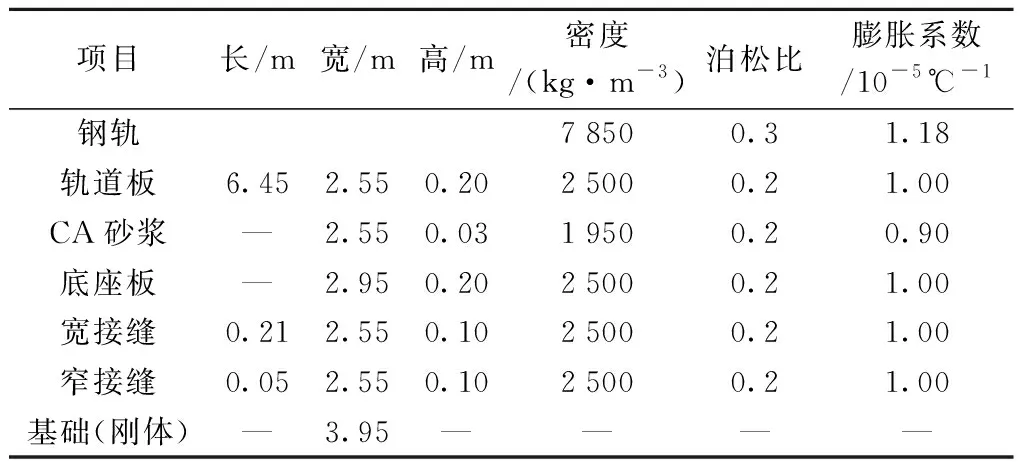

表1 模型参数Tab.1 Model parameter

表2 混凝土塑性损伤材料力学参数Tab.2 Mechanics parameters of concrete plastic damage

图1 纵连板式无砟轨道数值仿真计算模型及限位措施(单位:mm)Fig.1 Numerical simulation calculation model and limiting measures of longitudinally connected slab ballastless track (unit:mm)

图2 双线性型内聚力模型及参数取值Fig.2 Bilinear cohesive zone model and parameter values

沿纵向上,将位于模型正中的板间接缝混凝土单元及其下CA砂浆层去除,以模拟纵连板式无砟轨道在该位置处的解锁,实现纵连体系的单元化。图1展示了植筋和扣压两种限位在模型中的设置方式。在植筋条件下,销钉沿线路中心线对称分布,横向距离410 mm,分别分布在轨道板中心两组扣件和板端第一组扣件对应的位置,共8根销钉。销钉长350 mm,直径32 mm,植入后的销钉顶部距轨道板表面40 mm,通过对销钉与轨道板、CA砂浆层和底座板的接触界面设置绑定关系,模拟销钉与轨道各层结构的黏结关系。在扣压限位条件下,添加的扣压限位装置厚度为10 mm,弹性模量取210 GPa,与底座板接触界面设置为绑定约束,与轨道板和CA砂浆层接触界面设置为摩擦接触。

2 轨道结构温度变形

利用建立的纵连板式无砟轨道数值仿真计算模型,模拟整体温升作用下,不同单元节段长度、两种限位条件下轨道结构的温度变形、混凝土损伤和层间界面损伤发展规律。在解锁位置选定8个目标点,其中,A、C、D位于节段端部中心,B、E、F位于节段端部板角,G、H位于节段端部植筋孔,且A、B、G位于板表,C、E、H位于板底,D、F位于CA砂浆层上表面,如图3所示。本节提取各点纵向位移进行分析。

图3 数据提取点示意Fig.3 Selected positions for data extraction

2.1 轨道板表面纵向位移

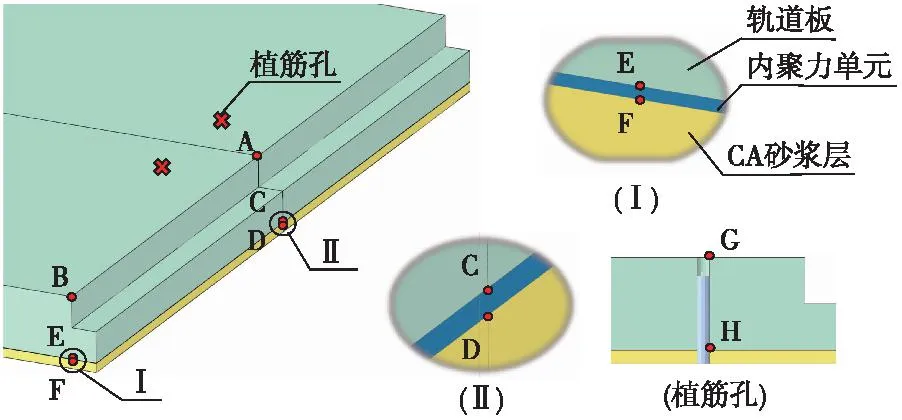

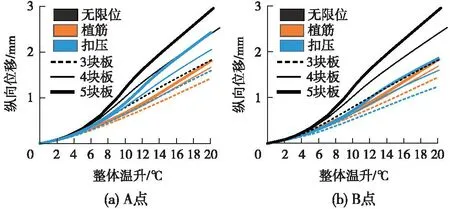

图4展示了不同单元节段长度、两种限位条件下节段端部轨道板在A和B两点处的纵向位移。由图4(a)可以看出,随着整体温升增高,限位后轨道板在A点处的纵向位移降幅增大。整体温升为20℃时,单元节段长度为5块轨道板的A点纵向位移在植筋后降低了38.9%,在扣压后降低了18.0%。对比两种限位,植筋的效果比扣压的效果更佳。由图4(b)可以看出,两种限位措施在B点的控制效果接近,特别是单元节段长度为4块板的轨道结构,两种限位条件下B点纵向位移基本相同。当单元节段长度为3块板时,扣压限位对于B点纵向位移的控制效果要优于植筋;而当单元节段长度为5块板时,采用植筋限位则能更好地控制B点纵向位移。整体温升为20℃时,单元节段长度为5块轨道板的B点纵向位移在植筋后降低了38.1%,在扣压后降低了37.3%。由图4(a)和图4(b)对比可知,设置限位后,整体温升作用下单元节段长度增大引起的A和B点纵向位移增幅减小,其中植筋条件下单元节段长度引起的A、B点纵向位移增幅均小于扣压条件。如植筋后,在整体温升20℃作用下,单元节段长度由4块轨道板增大至5块轨道板引起的A、B点纵向位移增幅均为8.7%,扣压后增幅为17.9%、16.2%。可见植筋限位能更好控制单元节段长度对轨道板纵向位移的影响。

图4 纵向位移与整体温升关系曲线Fig.4 Variation of longitudinal displacement with overall temperature rising

2.2 层间纵向位移差

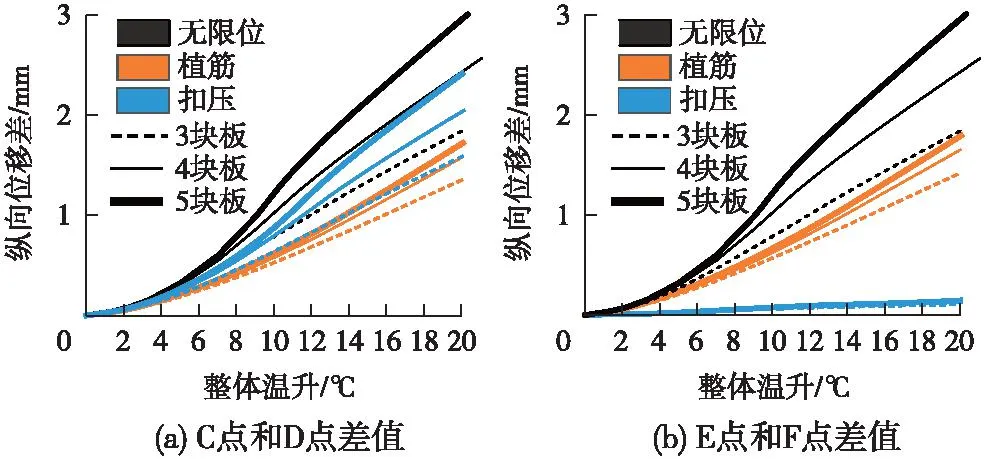

同时提取了节段端部中心C点和D点之间以及板角E点和F点之间的纵向位移差,如图5所示,以分析轨道板与CA砂浆层间的纵向位移差异。由图5(a)可见,随着整体温升的增高,限位后C点和D点间纵向位移差降幅越大,相比于扣压,植筋限位对C点和D点间纵向位移差的控制效果较好。整体温升为20 ℃时,单元节段长度为5块轨道板的C点和D点间纵向位移差在植筋后降低了42.8%,在扣压后降低了19.8%。由图5(b)可见,随着整体温升的增高,扣压限位后板角纵向位移差的变化幅度很小,表明扣压限位对于控制节段端部轨道板和CA砂浆层间纵向位移差具有优势。整体温升为20 ℃时,单元节段长度为5块轨道板的E点和F点间纵向位移差在植筋后降低了40.4%,在扣压后降低了95.2%。对比图5(a)和图5(b)可见,植筋对降低板端中部和板角的层间纵向位移差的效果接近。

图5 纵向位移差与整体温升关系曲线Fig.5 Variation of longitudinal displacement difference with overall temperature rising

3 混凝土损伤

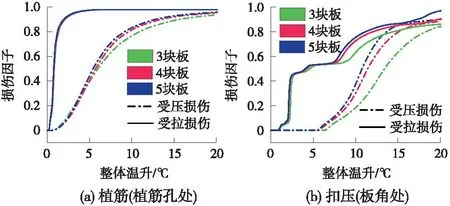

图6展示了节段端部植筋孔、板角最大混凝土损伤因子与整体温升的关系曲线。由图6可知,在整体温升作用下植筋孔混凝土主要为受拉损伤,在整体温升约2 ℃时,不同单元节段长的植筋孔混凝土受拉损伤因子均超过0.9,标志着混凝土受拉破坏。单元节段长度对植筋孔混凝土损伤影响很小。对于扣压限位,随着整体温升的上升,受拉损伤始终高于受压损伤。在整体温升约5 ℃后,单元节段长度增大,加快了整体温升作用下混凝土损伤发展速度。扣压限位后,在整体温升20 ℃时,节段端部板角的混凝土受拉损伤因子才接近0.9。

图6 不同限位条件下最大损伤因子变化曲线Fig.6 Variation of maximum tensile and compressive damage under different limiting conditions

图7展示了单元节段长度为3块轨道板在整体温升为2 ℃、9 ℃、20 ℃时的轨道板底面植筋孔周围混凝土损伤分布。由图7可知,当整体温升约2 ℃时,植筋孔的混凝土最大受拉损伤因子超过0.9。随着整体温升的增高,损伤区域主要沿横向向外扩展,当整体温升增高至9 ℃时,靠近节段端部一侧的植筋孔混凝土受拉损伤因子整体高于0.9,植筋孔混凝土发生局部破坏。随着整体温升持续上升,破坏区域沿横、纵向向外扩张,当整体温升增高至20 ℃时,破坏区域在距离植筋孔孔壁25 mm范围内。

图7 不同整体温升作用下轨道板植筋孔受拉损伤分布Fig.7 Tensile damage of rebar holes of track slab under different overall temperature rises

图8则展示了单元节段长度为3块轨道板在整体温升为10 ℃、15 ℃、20 ℃时的板角周围混凝土损伤分布。由图8可以看出,整体温升10 ℃时,受压损伤分布在节段端部的轨道板底面。当整体温升15 ℃时,轨道板表面开始出现局部损伤。随着整体温升继续增高,轨道板底面损伤向表面发展。由此可见,相较于扣压限位,植筋后限位区的混凝土损伤更严重。

图8 不同整体温升作用下轨道板板角受压损伤分布Fig.8 Compressive damage of slab corners under different overall temperature rises

4 层间界面损伤

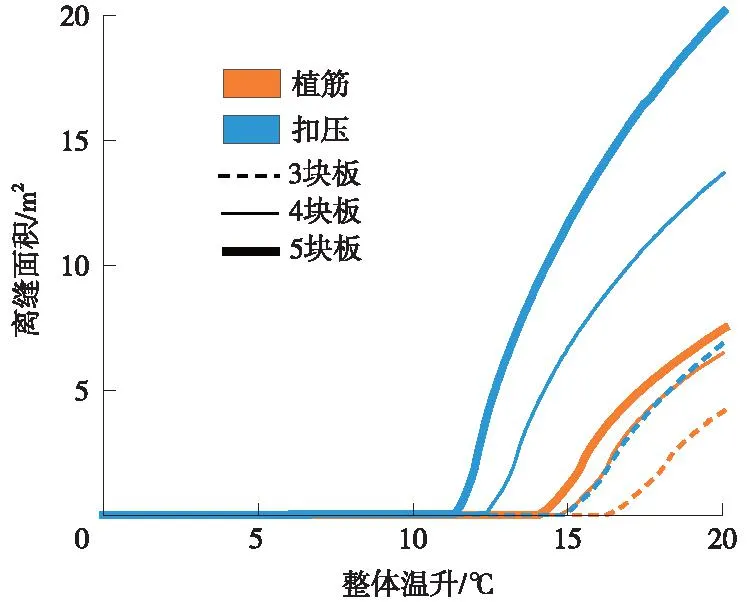

随着整体温升的上升,两种限位条件下,轨道板和CA砂浆层间仍存在纵向变形差异,导致层间界面发生损伤。图9展示了不同限位条件下,层间离缝面积与整体温升的关系曲线。由图9可知,相较于扣压限位,植筋条件下层间界面产生离缝对应的整体温升更高,当单元节段长度为5块板时,植筋条件下层间界面产生离缝对应的整体温升为13.9 ℃,扣压条件下则为11.4 ℃。此外,相同整体温升作用下,植筋后的层间离缝面积更小,当单元节段长度为5块轨道板时,整体温升20 ℃作用下植筋后的层间离缝面积仅为扣压后层间离缝面积的37.2%。随着单元节段长度的增大,层间界面产生离缝对应的整体温升减小,相同整体温升条件下层间离缝面积增大,特别是当节段长度为5块板时,在整体温升20 ℃作用下,扣压限位后层间离缝面积超过轨道板板底面积16.5 m2,表明整块轨道板层间界面均发生离缝。

图9 层间离缝面积与整体温升关系曲线Fig.9 Variation of delamination area with overall temperature rising

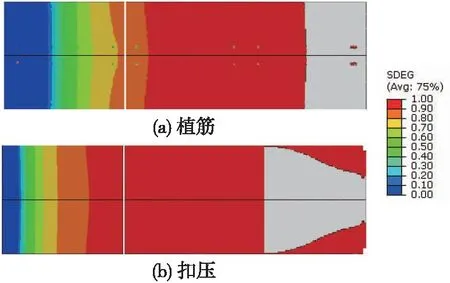

图10展示了整体温升20 ℃时,两种限位条件下,单元节段长度为3块板的轨道层间界面损伤分布。由图10可见,植筋限位后,除植筋孔局部区域外,层间界面的离缝区域从板端向板内扩展,同时板下层间界面损伤超过0.9。而采用扣压限位,虽然较好地控制了板角的离缝产生,然而整块轨道板下层间界面损伤均超过0.9,同时离缝面积大于植筋限位后的离缝面积。可见相较于扣压限位,植筋限位可更好地限制层间离缝的产生。

图10 3块板为单元节段的轨道层间损伤分布(整体温升20 ℃)Fig.10 Interfacial damage between track layers with 3 slabs as a segment (overall temperature rise 20 ℃)

5 结论

为保证单元化后纵连板式无砟轨道的几何形位和结构的稳定性,研究了植筋和扣压两种限位条件下,不同单元节段长度纵连板式无砟轨道的温度变形、混凝土损伤和层间界面损伤,主要结论如下。

(1)植筋或扣压限位方式可一定程度上控制轨道板的纵向温度变形。相比于扣压限位,植筋更有利于控制轨道板的纵向变形和轨道板与CA砂浆层间纵向位移差;对于控制板角的纵向变形,两种限位措施的效果相差不大;扣压限位在控制板角处层间纵向位移差方面的效果更佳。

(2)限位后,限位区域混凝土和轨道板与CA砂浆层间界面均发生损伤。植筋限位后,随着整体温升的增加,植筋孔的损伤区域主要沿横向扩展。扣压限位后,混凝土受压损伤首先出现在轨道板板底,随着整体温升增高,损伤向轨道板表面发展;采用扣压限位可控制板角处的层间离缝产生,但层间离缝产生的临界温升更小,离缝面积更大。

(3)植筋限位后,单元节段长度对节段端部植筋孔周围的混凝土损伤影响很小,可以忽略;而对于扣压限位,在整体温升高于5 ℃后,随着单元节段长度的增加,节段端部板角处混凝土损伤快速增长,同时限位措施对轨道板纵向温度变形与层间纵向位移差的控制效果更显著,然而层间离缝面积也逐渐增大。

(4)纵连板式无砟轨道单元化为3块轨道板为一个单元节段较为合理,且应采取植筋限位以更好地控制单元节段的温度变形及层间界面损伤。