钢-UHPC 组合桥面板横向负弯矩区受弯性能研究

方 志,武霄楠,谭星宇,廖 原,阳 晏,唐守峰

(1.湖南大学土木工程学院,湖南,长沙 410082;2.风工程与桥梁工程湖南省重点实验室,湖南,长沙 410082;3.湖北省交通规划设计院股份有限公司,湖北,武汉 430000;4.湖北交通投资集团有限公司,湖北,武汉 430000)

桥面板作为桥梁结构直接承受行车作用的重要构件,其力学性能直接影响桥梁的服役状态。传统正交异性钢桥面板由于局部刚度不足,加之超载、重载车辆的频繁作用,容易出现钢桥面疲劳开裂和铺装损坏的病害[1]。超高性能混凝土(ultra high performance concrete,UHPC)具有高抗拉强度和高韧性,与钢桥面形成钢-UHPC 组合桥面板结构,可显著增加桥面板刚度,大幅降低活载应力幅,有效解决传统正交异性钢桥面结构的疲劳开裂问题[2]。

剪力连接件是保证钢混组合结构中钢与混凝土协同工作的关键部件,常用的有栓钉和开孔板(perfobond leiste,PBL)剪力键。栓钉剪力键布置灵活且抗剪性能不具方向性,但其抗剪刚度和承载力较低[3];PBL 剪力键承载力高、抗剪刚度大和抗疲劳性能好[4-6],但其抗剪性能具有一定的方向性。

对采用栓钉剪力键钢-UHPC 组合桥面板的力学性能已有较多研究。李文光等[7]开展了正、负弯矩作用下钢-UHPC 组合板受弯性能的试验研究,结果表明,提高配筋率能提高其横向抗裂性能和抗弯承载力;LUO 等[8]开展了负弯矩作用下钢-UHPC 组合板受弯性能的试验研究,结果表明,减小栓钉间距能有效减小界面滑移;卜一之等[9]开展了负弯矩作用下钢-UHPC 组合板抗裂性能的试验研究,结果表明,提高纵筋配筋率可以提高组合板的初裂荷载。

PBL 剪力键目前多应用于钢-普通混凝土组合结构中,一些研究者[10-15]对带PBL 键钢-普通混凝土组合板的静力和疲劳性能进行了试验研究,结果表明,组合板具有较好的抗弯承载力、延性和抗疲劳性能;XIAO 等[16-17]对配置PBL 剪力键钢-UHPC 组合板进行了正、负弯矩作用下的试验研究,结果表明,钢-UHPC 组合板在沿PBL 纵向具有良好的受弯性能和延性。

总之,目前对配置栓钉剪力键钢-UHPC 组合板的力学性能已有较多研究;对配置PBL 剪力键钢-UHPC 组合板沿PBL 纵向的受弯性能也已有研究,但对其沿PBL 横向的受弯性能鲜见报道。

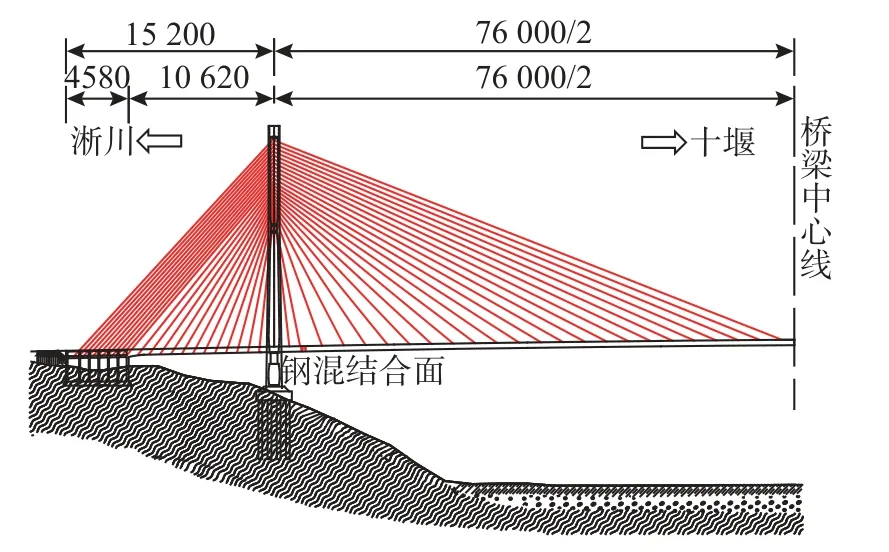

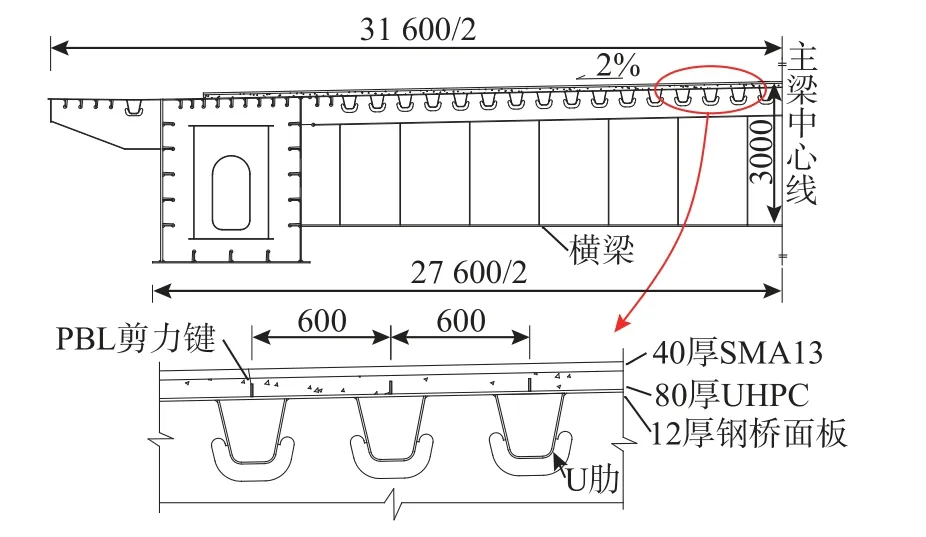

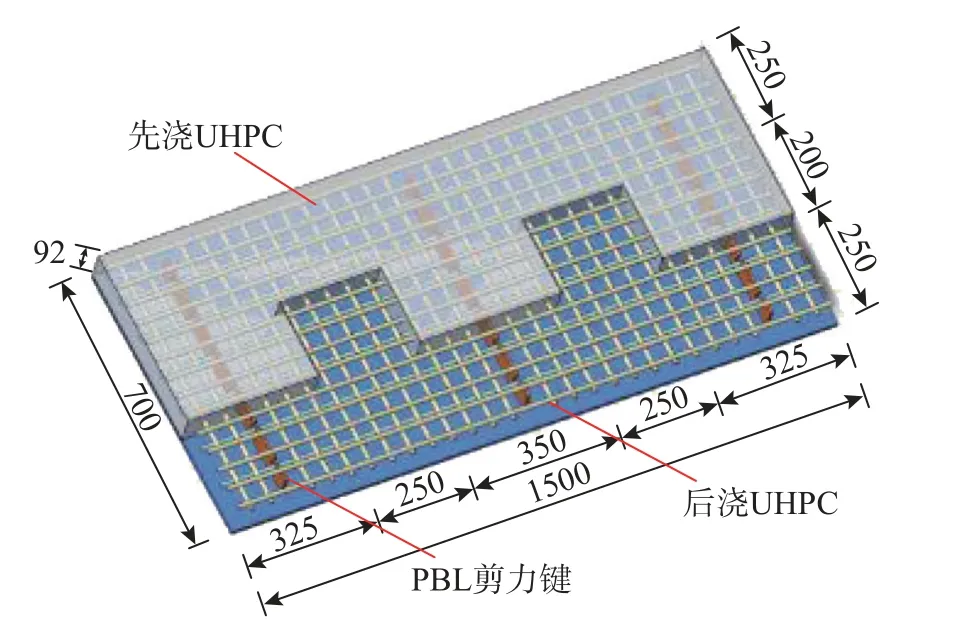

湖北十淅高速丹江口水库特大桥为主跨760 m的双塔双索面部分地锚式混合梁斜拉桥,总体布置如图1 所示;主跨主梁采用钢-UHPC 组合结构,UHPC 层与正交异性钢桥面组合形成主梁的盖板并参与结构第一体系受力,标准断面如图2所示;钢梁顶面的UHPC 层与钢梁一道在厂内完成预制,形成钢-UHPC 组合结构体系后再在现场进行节段拼装,现场采用矩形齿湿接缝实现节段间UHPC 层的连接;UHPC 层内的PBL 剪力键顺桥向离散布置,纵向间距100 mm,横向间距600 mm;PBL 采用带主、副槽口的开孔钢板,以便横向贯穿钢筋( 12@100 mm)和面层钢筋网(双向 10@50 mm)的施工和定位,组合梁节段构造如图3 所示。

图1 丹江口水库特大桥总体布置 /mmFig.1 General layout of the Danjiangkou reservoir bridge

图2 主梁标准横断面 /mmFig.2 Cross section of the girder

图3 钢-UHPC 组合梁 /mmFig.3 Steel-UHPC composite girder

主梁钢桥面与UHPC 面层形成桥面板,其局部受力表现为纵桥向支承在横隔板、横桥向支承在U 肋或箱梁腹板上的连续组合板。局部轮载和自重作用下,在U 肋支承处的组合板内会产生横桥向负弯矩,并使UHPC 层顶面产生较大的横向拉应力。分析结果表明:主梁纵向因斜拉索水平分力形成的轴压力存在,使得UHPC 面层内的纵向拉应力较横向拉应力小,导致UHPC 面层的抗拉设计由组合板的横向受力所控制。

基于此,本文以剪力键形式、接缝设置情形、UHPC 层纵筋配筋率和钢-UHPC 界面黏结状态为试验参数,设计并制作了8 块钢-UHPC 组合板局部足尺模型并进行横向受弯试验,以期明确横向负弯矩作用下,配置PBL 剪力键钢-UHPC 组合桥面板的横桥向受力性能,特别是湿接缝的结构性能;并通过有限元数值模拟,分析影响组合板横向受弯性能的因素,从而为类似结构的工程设计提供依据。

1 试验概况

1.1 试件设计与制作

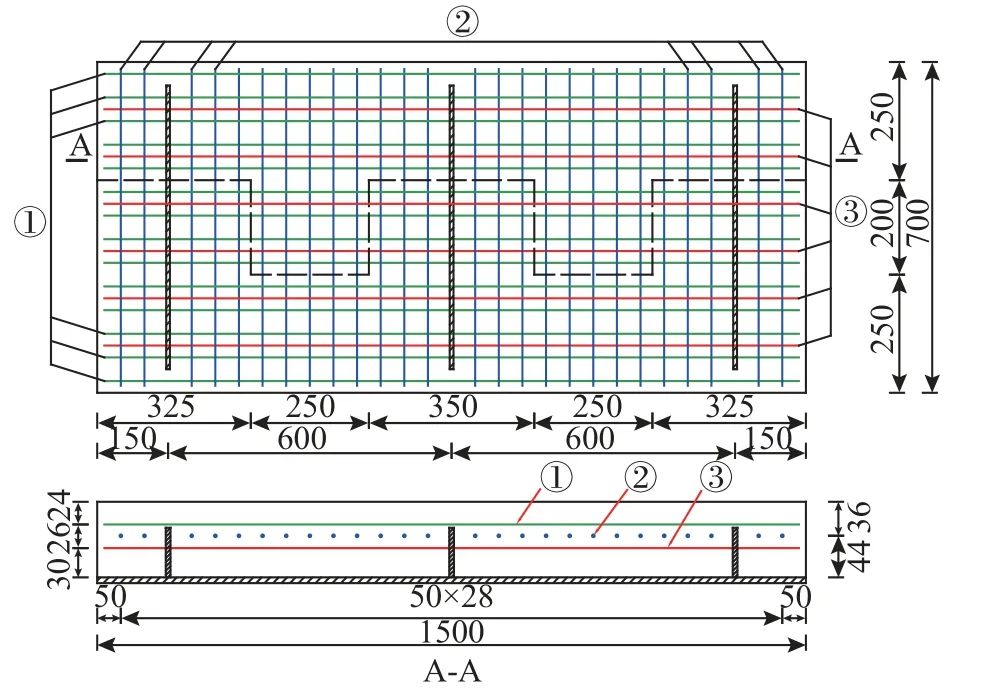

参考丹江口水库特大桥的工程实际,设计制作了8 块如图4 所示钢-UHPC 组合桥面板局部足尺试件。

图4 试件尺寸和构造 /mmFig.4 Dimension and construction of specimens

试件长度取图3 所示实桥接缝处沿横桥向3 个U 肋间距,加载时两端U 肋中心线(与此处PBL 剪力键对应)处作为简支支承,中间U 肋两侧各300 mm(接缝试件两阴齿中心线间)范围作为横向负弯矩作用下的纯弯测试区;试件宽度以图3所示实桥接缝中心线为基准,沿顺桥向取700 mm宽,以保证接缝试件齿根外的宽度均为接缝净宽500 mm 的1/2,即250 mm。由此确定的试件长为1500 mm、宽为700 mm,板厚92 mm,与工程实际一致,包括12 mm 厚钢板和80 mm 厚UHPC 层。

栓钉试件采用的栓钉规格为φ13 mm×65 mm,纵、横向间距均为200 mm(3 列8 行);PBL 试件剪力键的布置和构造与图2 和图3 所示的工程实际一致,抗剪钢板厚8 mm、高55 mm,板上开孔间距为100 mm,开孔直径为35 mm,孔上缘设计16 mm 宽开口以便贯穿钢筋施工,孔中贯穿钢筋直径为12 mm;UHPC 面层内钢筋网纵、横向间距均为50 mm。试件配筋和接缝构造如图4 和图5所示,钢板和PBL 剪力键均采用Q345 钢材,钢筋均采用HRB400 级钢筋。接缝试件矩形齿缝的齿高为200 mm,中心距为600 mm。

图5 试件配筋 /mmFig.5 Reinforcement of specimens

试验参数为剪力键类型(栓钉和PBL 剪力键)、接缝设置情形(无接缝整浇板和矩形齿缝接缝板)、面层钢筋配筋率(1.96%和2.82%)和钢-UHPC界面黏结状态(自然黏结和界面涂油无黏结),试件编号及参数设置见表1。编号中S 和P 分别表示栓钉和PBL 剪力键,J1 和J0 分别表示UHPC 层有、无接缝,R10 和R12 分别代表面层钢筋网直径为10 mm 和12 mm,B1 和B0 分别表示钢-UHPC 界面有黏结、无黏结。

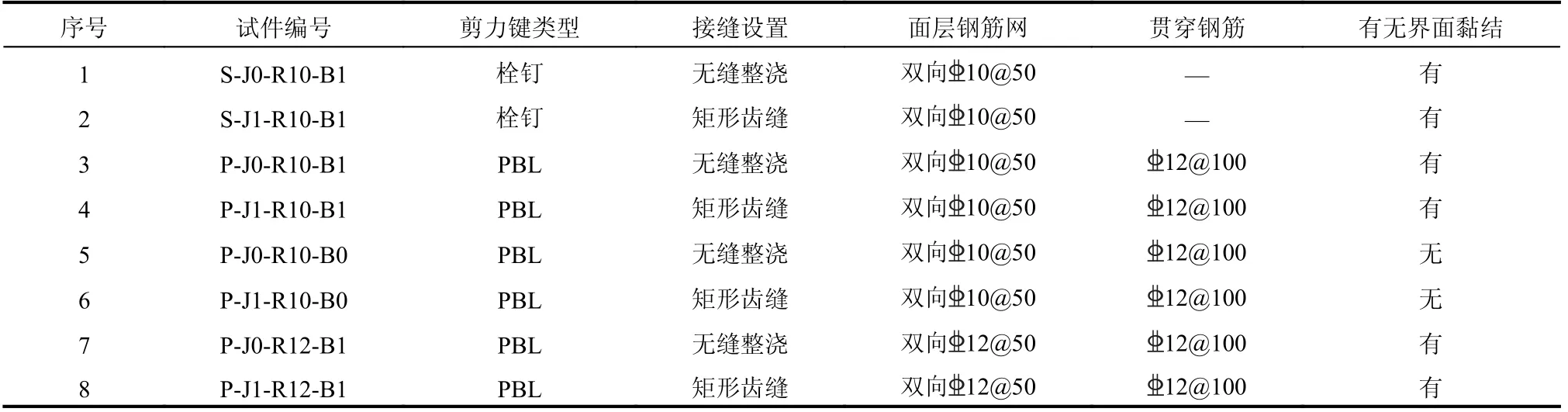

表1 试件参数Table 1 Parameters of specimens

无缝试件UHPC 层采用一次整体浇筑成型;图4 所示的接缝试件分2 次浇筑:先浇一侧的UHPC 并养护达到设计强度后,采用电镐凿毛处理接缝界面;再浇筑剩下一侧的UHPC。每次UHPC 浇筑完成即覆膜保湿养护24 h 后,再采用约80℃蒸汽继续养护72 h。

1.2 材料性能

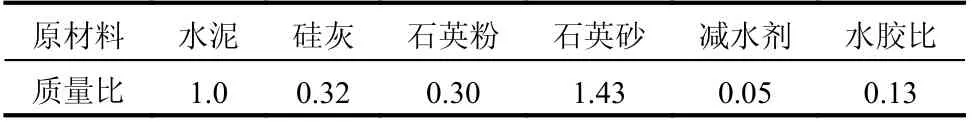

试验所采用的UHPC 为商品预混料,设计强度等级为150 MPa,钢纤维体积掺量3.0%,其组分及配合比见表2。钢纤维为镀铜端勾型高强钢纤维,其基本特征参数见表3。

表2 UHPC 配合比(质量比)Table 2 Mixture proportion of UHPC (mass ratio)

表3 钢纤维特征参数Table 3 Characteristic parameters of steel fibers

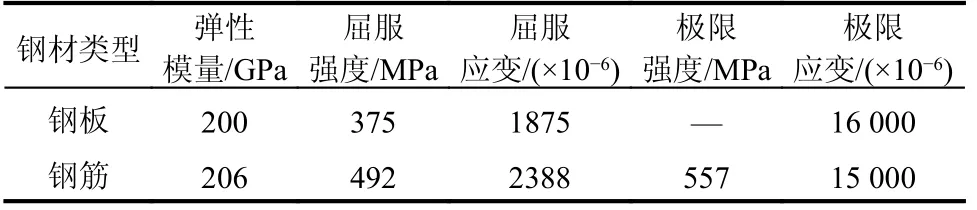

UHPC 材性测试试块在试件浇筑时预留,并与试件同条件养护。依据《活性粉末混凝土》(GB/T 31387-2015)[18],立方体抗压强度测试采用边长100 mm 的立方体,轴心抗压强度测试采用100 mm×100 mm×300 mm 的棱柱体;依据《超高性能混凝土基本性能与试验方法》(T/CBMF37-2018)[19],轴拉强度测试采用图6 所示的哑铃型试件。实测的UHPC 基本力学性能参数见表4。钢板和PBL剪力键均采用Q345 钢材,钢筋采用HRB400 级钢筋,其力学性能参数见表5。

表4 UHPC 材料特性Table 4 Mechanical properties of UHPC

表5 钢材材料特性Table 5 Mechanical properties of steel

图6 UHPC 轴心受拉试验 /mmFig.6 Axial tension test of UHPC

1.3 加载方式和测点布置

8 个试件的加载方式均为图7 所示的四点弯曲静力加载。组合板倒置以实现UHPC 层受拉,计算跨度为1200 mm,并通过分配梁在跨中形成长为600 mm 的纯弯段。试件两端分别放置1 个固定铰支座和1 个滑动铰支座以实现简支边界。

图7 加载布置Fig.7 Loading layout

试验采用100 t 液压千斤顶进行加载,通过电阻式压力传感器测定荷载大小。试件屈服前采用力控制加载,每级荷载增量5 kN~10 kN;屈服后,采用位移控制加载,每级位移增量2 mm。

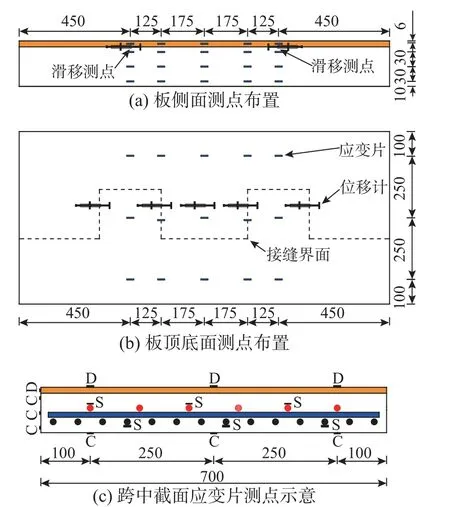

采用电阻式位移传感器测量试件跨中、加载点及支座的竖向位移,如图7 所示。在试件跨中、接缝截面以及加载点处截面布置应变片分别测量UHPC、钢筋及钢板的应变,应变测点布置如图8 所示。应变和位移数据均由静态信号采集系统自动采集。采用裂缝宽度观测仪量测裂缝宽度,其精度为0.01 mm。

图8 应变测点布置Fig.8 Strain measurement

2 试验结果及分析

2.1 荷载-挠度曲线

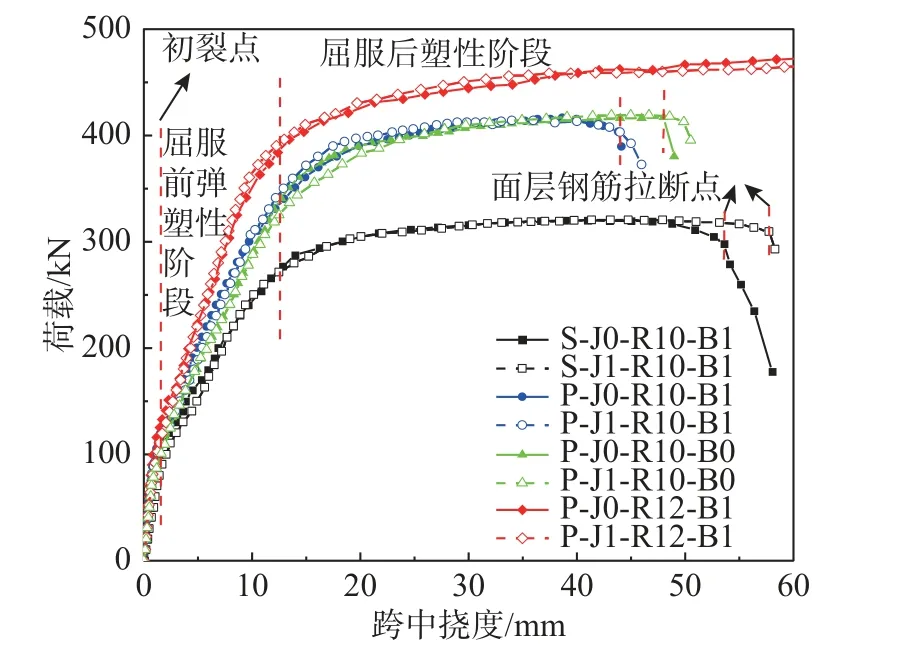

各试件的荷载-挠度曲线如图9 所示,可见组合板的受力过程可分为弹性阶段、屈服前弹塑性阶段和屈服后塑性阶段。

图9 荷载-跨中挠度曲线Fig.9 Load-midspan deflection curves

弹性阶段:UHPC 层开裂前阶段,荷载-位移曲线呈线性关系。相较于栓钉试件,PBL 试件由于沿板跨径方向贯穿钢筋的存在,弹性刚度略有提高;弹性刚度随面层纵筋配筋率的提高而提高;相较于钢-UHPC 界面黏结试件,界面无黏结试件的整体作用被削弱,弹性刚度较低。

屈服前弹塑性阶段:随着荷载增加,UHPC层开裂,荷载-挠度曲线出现转折而进入弹塑性阶段。相较于栓钉试件,PBL 试件开裂后,贯穿钢筋参与受力,有效提高了开裂后刚度,且开裂后刚度随面层钢筋配筋率的提高而提高;此阶段,界面黏结试件较无黏结试件荷载-挠度曲线的斜率有所增大,源于界面无黏结试件的整体作用较弱。

屈服后塑性阶段:随着荷载不断增加,钢筋屈服后试件进入塑性阶段,跨中挠度及裂缝迅速发展,但组合板承载力没有明显下降,表现出良好的延性。最终UHPC 层内钢筋配筋率为1.96%的试件因受拉区钢筋拉断而破坏,而配筋率为2.82%的两个PBL 试件因跨中挠度过大(达板跨的1/20)而终止加载。

2.2 特征点分析

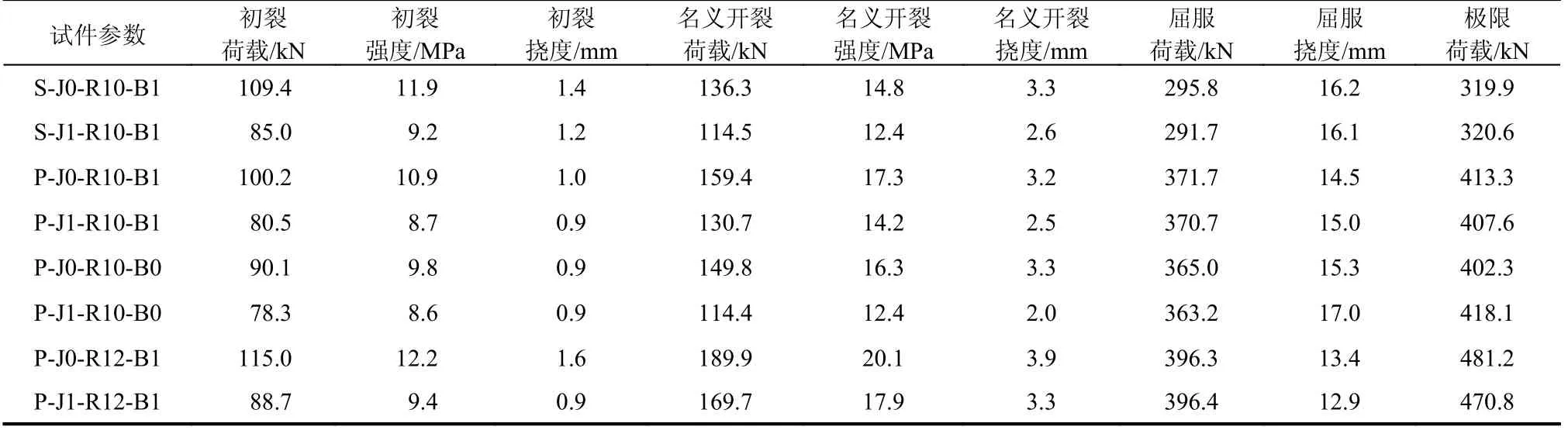

各试件受力特征点的试验结果如表6 所示。表中初裂荷载定义为荷载-挠度曲线首个转折点出现时的荷载。研究表明:裂缝宽度小于0.05 mm 时,对结构的耐久性能影响甚微[20],故将裂缝宽度达到0.05 mm 时的荷载定义为名义开裂荷载。由图9和表6 可知各试验参数对结构性能的影响:

表6 试验特征值结果Table 6 Test results of characteristic points

1) 剪力键类型:PBL 整浇试件和接缝试件的名义开裂强度分别较栓钉试件的相应值提高了16.8%和14.5%,屈服荷载分别较栓钉试件提高了25.6%和27.1%,极限荷载分别较栓钉试件提高了29.2%和27.1%。主要源于PBL 试件内配置贯穿钢筋的抗拉作用,贯穿钢筋的存在使得全截面配筋率提高了1.2%。

2) 接缝设置:接缝界面处由于钢纤维含量及新、旧UHPC 粘结抗拉作用的降低,试件的名义开裂强度明显降低,但由于配筋情况一致,试件的屈服荷载和极限荷载相近。接缝试件的名义开裂强度较整浇试件降低了16%~23%。实际上,接缝试件接缝所在横截面,接缝部分面积占横截面总面积的29%,与接缝试件的名义开裂强度较整浇无缝试件降低约20%相比,可间接反映接缝部分截面对名义抗拉强度的贡献约为9%。但接缝试件的屈服荷载和极限荷载与相应整浇试件极为接近,表明屈服后试件UHPC 层的抗拉作用较弱,可忽略不计。

3) 配筋率:当截面面层钢筋配筋率从1.96%增加到2.82%时,组合板的名义开裂强度提高了16.2%,屈服荷载提高了6.7%,极限荷载提高了16.4%,即提高截面配筋率能有效提高试件的名义开裂强度和极限承载能力。

4) PBL 试件界面黏结状态:界面无黏结试件的组合作用趋弱,使得试件屈服前的刚度和开裂强度均有所降低。相较于界面黏结试件,界面无黏结整浇试件和接缝试件的初裂强度分别降低了10.1%和2.8%、名义开裂强度降低了5.8%和12.5%,屈服位移分别增加了5.5%和13.3% ;但界面黏结状态对屈服荷载和极限荷载的影响都很小,均不超过3%。表明,即使界面无黏结,但试件的PBL剪力键配置仍能在钢板与UHPC 层间形成可靠的受力连接,虽然屈服前刚度和开裂荷载有所降低,但仍能保证受拉钢筋和钢板均进入屈服状态,钢材强度能得到充分发挥,承载能力与界面黏结试件相近。

2.3 应变分析

图10 为各试件受力过程中跨中截面UHPC 表面拉应变、面层钢筋应变以及钢板应变的发展。

图10 荷载-应变曲线Fig.10 Relationship between strain and load

从图10 中可以看到:对于界面有黏结试件,开裂前UHPC、钢筋和钢板各自的应变发展相近,且均较截面整体性较弱的界面无黏结试件的发展慢;由于接缝试件接缝处的钢纤维含量低、UHPC 的抗拉作用减弱,开裂后截面的裂缝发展和刚度衰减均较快,接缝试件的应变发展较相应的整浇试件快;PBL 试件由于UHPC 层中间位置处贯穿钢筋的参与作用且其屈服滞后于面层纵筋,PBL 试件的应变发展较栓钉试件慢;极限状态时,所有试件的钢筋和钢板均屈服,且相同配筋率(PBL 试件含贯穿钢筋)试件,不管接缝和界面黏结状态,虽然应变发展有所差别,但钢筋和钢板的应变发展曲线最终均收敛于相近的极限荷载。

2.4 裂缝分析

整浇试件和接缝试件UHPC 表面分别在加载点附近和纯弯段内接缝截面首先开裂,随着荷载增加,纯弯段内新的裂缝出现直至屈服荷载附近趋于稳定,试验结束后试件的裂缝分布见图11。可见:相较于栓钉试件,PBL 试件由于贯穿钢筋的存在,纯弯段内的裂缝间距较小;同样,PBL试件配筋率较高时,亦表现出类似的裂缝形态变化;相较于界面黏结试件,界面无黏结试件由于组合作用弱,裂缝宽度增长较快,裂缝数量较少;对于接缝试件,虽然主裂缝一般位于接缝处,但纯弯段内的裂缝分布与整浇试件相近,且在配筋率较高的PBL 试件中表现得更为明显,源于接缝所在横截面处,接缝部分面积占比较小,仅为横截面总面积的29%。且配筋率的增加,降低了开裂后接缝对截面削弱影响。

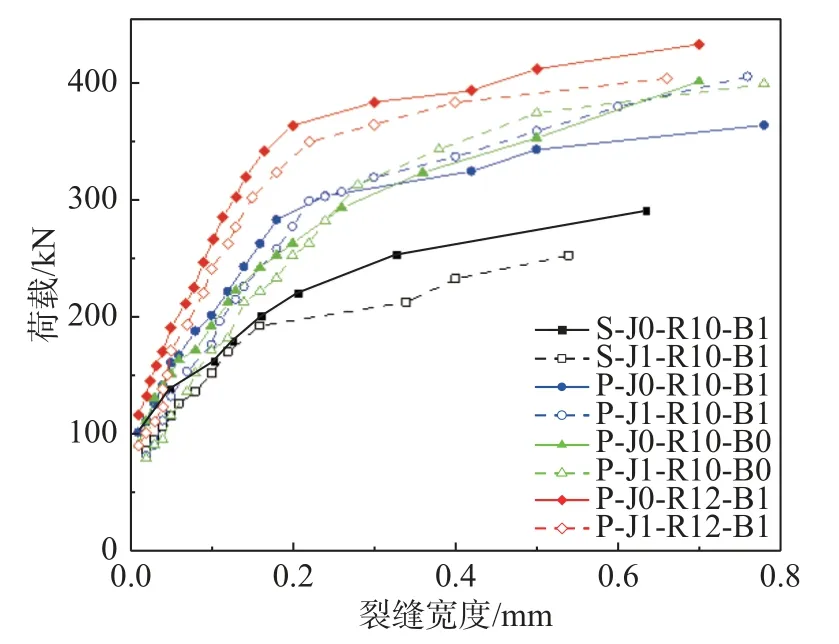

图12 为加载过程中UHPC 层底面主裂缝宽度的发展曲线。可知:各试件裂缝产生后至屈服前,荷载-裂缝宽度曲线基本呈线性关系,屈服后裂缝宽度迅速增大。相较于栓钉试件,PBL 试件由于贯穿钢筋的存在,裂缝宽度发展较慢;同样,提高PBL 试件配筋率,亦表现出类似的情形;相较于界面黏结试件,界面无黏试件由于组合作用弱,早期裂缝宽度增长较快,但对屈服后的裂缝宽度变化影响较小;对于接缝试件,主裂缝一般位于接缝处且较早出现,因此主裂缝宽度发展快于整浇试件。

图12 荷载-最大裂缝宽度曲线Fig.12 Load-maximum crack width curves

总之,就试验的裂缝发展情况而言,配筋率是影响试件裂缝形态和发展的最主要因素。

2.5 界面相对滑移

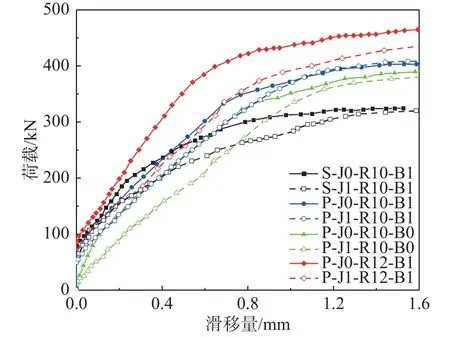

实测各试件的荷载-界面相对滑移曲线如图13所示,曲线与纵轴交点为初始滑移荷载。

图13 荷载-界面滑移曲线Fig.13 Load-interface slip curves

由图13 可知:界面无黏结试件如预期地具有最低的初始滑移荷载;栓钉试件由于剪力键的分布较PBL 试件均匀,其早期的滑移发展较慢,但由于栓钉试件界面抗剪刚度小于PBL 试件,加之UHPC 层内的配筋率较低,裂缝开展较快(见图12),使得栓钉试件开裂后的滑移发展加快,甚至超过界面无黏结PBL 试件的滑移发展;接缝试件的初裂荷载较小,开裂后裂缝发展较快,使得UHPC层内纵筋的应力梯度加大,进而导致UHPC 层与钢板间的剪应力加大,界面滑移也因此较整浇试件发展快。同样,面层配筋率增加,裂缝发展较慢,也导致界面滑移发展较慢。

3 数值分析

为进一步明确组合板相关构造参数对其受力性能的影响,采用有限元分析程序ABAQUS 进行相应的参数分析。

3.1 模型建立

3.1.1 单元类型

UHPC、钢板、栓钉及PBL 剪力键均采用C3D8R单元,面层钢筋采用两节点三维桁架单元T3D2;为细化分析贯穿钢筋与其周围UHPC 所形成的钢筋混凝土榫作用,贯穿钢筋亦采用C3D8R 实体单元模拟。

3.1.2 接触关系

钢板与栓钉以及钢板与PBL 之间的连接均采用绑定(Tie)接触模拟;钢筋采用嵌入(Embedded)UHPC 层以模拟钢筋与UHPC 层之间的耦合作用;UHPC 与钢板和PBL 剪力键表面采用面-面接触(surface to surface)模拟,接触面法向采用“硬接触”,而切向采用罚函数。考虑钢板与UHPC界面黏结的试件,仅考虑黏结作用中的摩擦成分,摩擦系数取0.3[21],而涂油试件取摩擦系数为0;新旧UHPC 界面连接采用粘聚力模型模拟,通过接触关系(cohesive surfaces)实现,接缝界面粘结强度取为整浇UHPC 拉伸强度的65.5%[22]。有限元模型如图14 所示,分析时采用位移加载方式。

图14 有限元模型Fig.14 Finite element model

3.1.3 本构关系

采用塑性损伤模型(CDP)模拟UHPC 的受力性能,相关参数取值见表7[23-24]。

表7 UHPC 塑性损伤模型相关参数取值Table 7 Plastic collapse criteria parameters for damage plastic model of UHPC

采用的UHPC 单轴受压本构如式(1)所示[25]:

式中:n=E0/Ec,E0为UHPC 的初始弹性模量,取实测值55.2GPa,Ec为应力-应变曲线峰值点处的割线模量;ξ = ε / ε0,ε 为UHPC 的受压应变,ε0为峰值点处应变,取为3.5×10-3,εcu为UHPC的极限压应变,取为4.5×10-3;fc为UHPC 的棱柱体抗压强度,取实测值152.4 MPa。

采用的UHPC 单轴受拉本构如式(2)所示[26]:

式中:各参数按文[20]的规定取值,对于本文试验:σe、εe分别为UHPC 的初裂应力和应变,分别取值为8.1 MPa 和148 µε;σp、εp分别为UHPC 的峰值应力和应变,分别取值为10.9 MPa 和2804 µε;εu为UHPC 的极限拉应变,取值为5281 µε。

钢筋、钢板均采用理想的弹-塑性本构模型,弹性模量、屈服强度及其对应的屈服应变均取材性实测值(见表5)。

3.2 模型验证

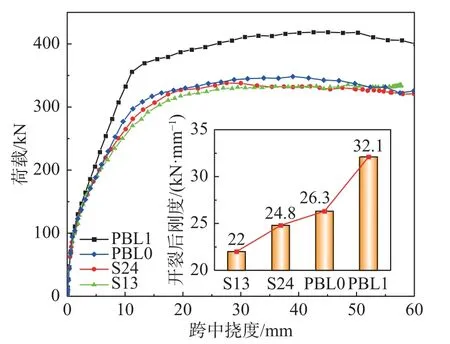

有限元数值分析结果与实测结果的比较如图15及表8 所示。分别比较了试件的荷载-挠度曲线及曲线上的特征点、应变发展、破坏形态,可见各响应的数值分析结果与实测结果均表现出较好的吻合,可充分验证数值分析模型的适用性。

表8 数值分析和试验特征值对比Table 8 Comparison between FEA and experimental results of characteristic points

图15 数值分析与试验结果比较Fig.15 Comparison between test and FEA results

3.3 参数分析

采用上述经验证的有限元分析模型,分析剪力键类型、栓钉间距、PBL 间距、PBL 开孔钢板上的孔间距和孔径等参数对钢-UHPC 组合桥面板受力性能的影响。以PBL 试件P-J0-R10-B1 和栓钉试件S-J0-R10-B1 为基准,分析时仅改变所分析的参数,其他参数保持不变。

3.3.1 剪力键类型

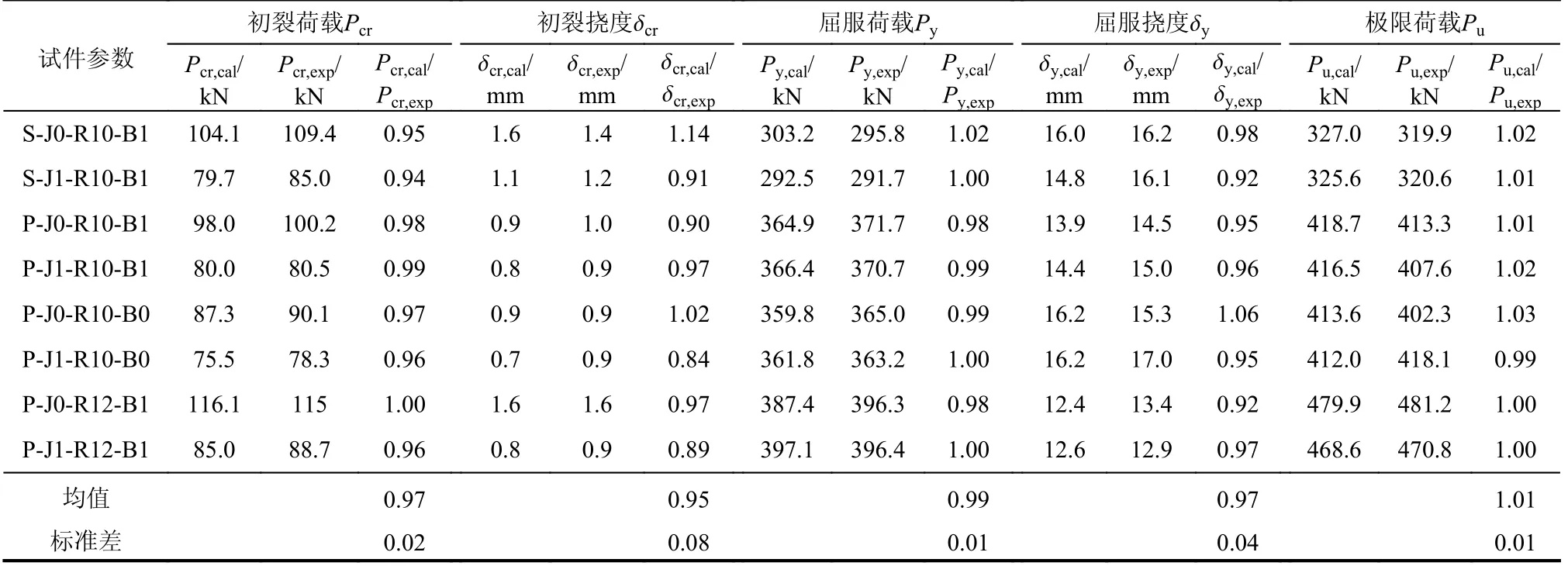

由于试件S-J0-R10-B1 采用的栓钉直径仅为13 mm,其在水平界面上的抗剪刚度仅为PBL 试件P-J0-R10-B1 的28%,为此改用直径24 mm 的栓钉,其抗剪刚度为PBL 试件的1.04,以期对比二者抗剪刚度相近时的结构响应,并分析PBL 试件无贯穿钢筋时的情形,以明确贯穿钢筋的作用。分析结果如图16 所示,图16 中PBL1 和PBL0分别对应有无贯穿钢筋,S13 和S24 分别对应栓钉直径为13 mm 和24 mm,开裂后刚度定义为荷载-挠度曲线上初裂点和屈服点间的割线刚度。可见:

图16 剪力键形式的影响Fig.16 Effect of shear connector types

1) 栓钉直径由13 mm 增大至24 mm,栓钉试件的界面抗剪刚度增加了2.4 倍,但试件开裂后的抗弯刚度仅提高12.7%,承载能力仅增加1%。虽然钢-UHPC 界面抗剪作用的增强对试件开裂后的刚度和承载能力有所增大,但由于试件仍为纯弯区段的受弯破坏,主要承担抗剪作用栓钉的抗剪刚度变化对试件承载力影响较小。

2) 栓钉试件S24 与无贯穿钢筋PBL 试件PBL0具有相同的配筋率和相近的界面抗剪刚度,二者的承载能力相近,仅相差约1%,但PBL0 试件开裂后的刚度较S24 高6%,而PBL1 试件开裂后的刚度较S24 高29%,即相同界面抗剪刚度下,PBL试件具有更强的组合作用。

3) 配置贯穿钢筋PBL 试件PBL1 的开裂后刚度和承载力较PBL0 试件分别提高了22.1%和20.2%,源于贯穿钢筋的存在增大了UHPC 层内的受拉钢筋配筋率。

3.3.2 栓钉间距

栓钉间距对组合板受力性能的影响如图17 所示,图17 中D300、D200、D150 分别表示栓钉间距为300 mm、200 mm 和150 mm,但栓钉直径保持13 mm 不变。可见:

图17 栓钉间距的影响Fig.17 Effect of spacing of studs

1) 由于试件均为纯弯段内的受弯破坏,栓钉间距的改变对试件承载力的影响较小,但对开裂后刚度影响明显。栓钉间距从300 mm 减小至150 mm,试件界面抗剪刚度提高了2.3 倍,承载能力变化仅约1%,但开裂后刚度提高了48.2%。

2) 相同抗剪刚度下,栓钉间距的改变对组合板开裂后刚度的影响更为明显。由3.3.1 节的结果可知,栓钉间距保持200 mm 不变,直径由13 mm增加到24 mm 时,界面抗剪刚度增加了2.4 倍,但试件开裂后的抗弯刚度仅提高12.7%。

3.3.3 PBL 横向间距

PBL 横向间距对组合板受力性能的影响如图18 所示。图18 中D600、D300 和D200 分别表示PBL 间距为600 mm、300 mm 和200 mm。可见:与栓钉试件一样,PBL 间距的减小,板的组合作用增强,开裂后的刚度增加。当PBL 横向间距从600 mm 减小至200 mm,界面抗剪刚度提高了2.3 倍,开裂后刚度提高了62.6%。

图18 PBL 横向间距的影响Fig.18 Effect of transverse spacing of PBL

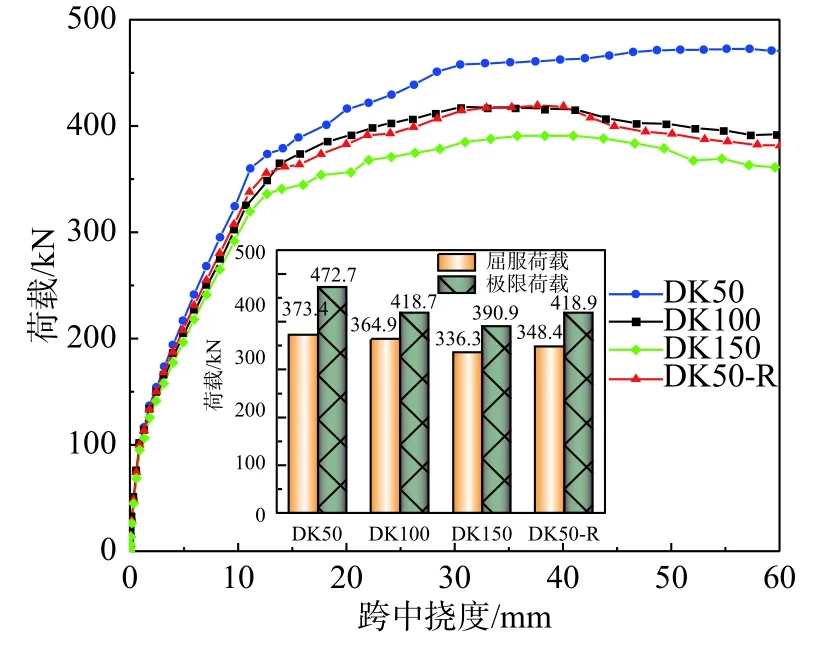

3.3.4 PBL 板上开孔间距

PBL 上的开孔间距对组合板受力性能的影响如图19 所示。图19 中DK50、DK100 和DK150表示PBL 板上开孔间距分别为50 mm、100 mm和150 mm,且每一孔内均布置一根直径12 mm 的贯穿钢筋;DK50-R 试件表示开孔直径为50 mm 但隔孔布置一根直径12 mm 的贯穿钢筋,即贯穿钢筋的数量同DK100。可见:开孔间距从150 mm减小至50 mm,相应的贯穿钢筋配筋率从0.8%提高到2.4%,使得板的屈服荷载和极限荷载分别提高了11.0%和20.9%。而DK50-R 与DK100 试件的响应基本相同,即仅改变孔间距对组合板受力性能影响甚微。

图19 PBL 开孔间距的影响Fig.19 Effect of hole spacing of PBL

3.3.5 PBL 开孔直径

PBL 开孔直径对组合板受力性能的影响如图20所示,可知PBL 开孔直径对组合板的受力性能影响很小。

图20 PBL 开孔直径的影响Fig.20 Effect of hole diameter of PBL

4 结论

基于横向负弯矩作用下钢-UHPC 组合桥面板的试验研究和数值分析结果,可得出以下结论:

(1) 与具有相同界面抗剪刚度的栓钉剪力键试件相比,横向负弯矩作用下配置PBL 剪力键的钢-UHPC 组合桥面板具有更高的开裂后刚度,表明,PBL 在横向受力时仍具较好的组合作用。

(2) 与整浇试件相比,接缝部分面积占横截面总面积29%的接缝试件,其初裂强度和名义开裂强度均降低约20%,但极限承载能力相近。即,截面上接缝的存在,对组合板试件的开裂性能影响显著,但对其极限承载能力影响较小。

(3) 相较于界面黏结试件,界面无黏结PBL 试件的初裂强度和名义开裂强度均降低约8%, 但屈服荷载和极限荷载基本保持不变。表明,即使界面无黏结,但试件的PBL 剪力键配置仍能在钢板与UHPC 层间形成可靠的受力连接。

(4) UHPC 层内纵向受拉钢筋的配筋率对钢-UHPC 组合板的受力性能影响显著。随配筋率的提高,组合板的名义开裂强度和极限承载力均明显增加,且钢-UHPC 组合板的界面滑移亦有所减小。

(5) 随PBL 间距的减小,钢-UHPC 组合桥面板的组合作用增强,使得开裂后组合板的抗弯刚度明显提高,但对纯弯区段内发生受弯破坏组合板的承载能力影响很小;PBL 开孔钢板上的孔间距和孔径对组合板的受力变形性能影响甚微。