栓钉连接件抗剪性能试验研究

王建江,陈春雷,朱 刚

(1.浙江公路水运工程咨询公司,杭州 310000;2.浙江大学,杭州 310058)

0 引 言

钢混组合结构是在钢结构与钢筋混凝土结构基础上发展起来的一种新型结构,是由钢和混凝土两种材料部件组成,通过抗剪连接件组合成一体后共同工作的结构体系[1]。抗剪连接件作为钢混组合结构的重要组成部分,其作用是为界面提供水平抗滑移力和竖向抗拔力,使弹性模量有很大差别的钢构件和混凝土构件形成整体而共同工作。栓钉连接件各向受力性能一致,本身占据空间较小,不影响混凝土内部钢筋的布置,同时,由于栓钉的焊接采用专用焊机,焊接区域小,焊接残余应力较低。所以,栓钉连接件是组合结构中应用最为广泛的抗剪连接件[2-3]。目前,推出试验是研究栓钉连接件抗剪性能最主要的方法,通过推出试验可以获得栓钉的破坏情况和力学性能。

Viest IM[4]进行了12个推出试验,探讨了不同栓钉高度与直径的比值对栓钉破坏模式及栓钉抗剪强度的影响,得到了栓钉剪断破坏和混凝土压缩区域破坏两种破坏模式。Li An[5]进行了不同混凝土强度的栓钉推出试验,得到在一定范围内提高混凝土的强度等级可以提高栓钉的抗剪性能。Pil-Goo Lee 和Chang-Su Shim[6-7]通过推出试验研究了大直径栓钉(栓钉直径超过25mm)的抗剪性能和疲劳性能,认为大直径栓钉的抗剪强度随直径增大而增长的幅度缓于直径小于25mm的栓钉。Dongyan Xue[8]研究了栓钉在群钉布置和常规布置下的抗剪性能,发现群钉布置下的栓钉抗剪强度会受到其他栓钉的影响,单个栓钉的抗剪强度小于常规布置。

1 栓钉抗剪性能推出试验

1.1 试件分组

针对栓钉高度对栓钉抗剪性能的影响,设计了直径19mm,不同高度的栓钉推出试验,高度级度变化设置为50mm,栓钉钢材牌号ML15A型,其抗拉强度极限值为415MPa,弹性模量为213GPa,试验分组如表1。

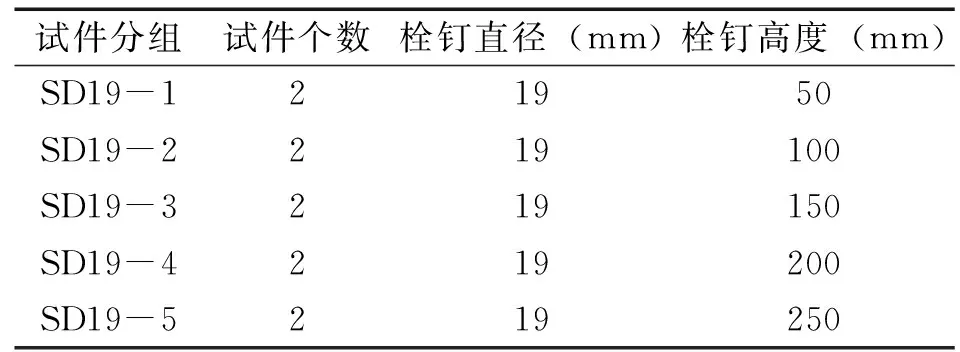

表1 推出试验分组情况

1.2 尺寸设计

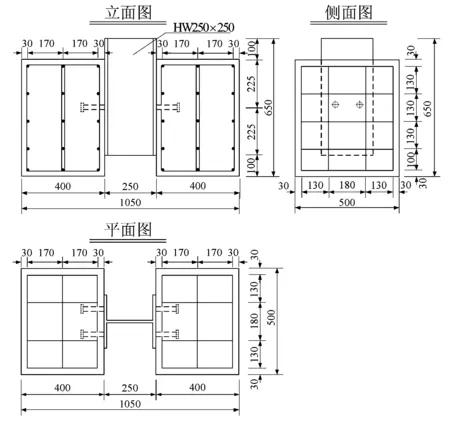

由于该试验涉及的栓钉高度较大,本文在欧规4和日本钢结构协会(JSSC)规定的推出试件尺寸基础上对混凝土板的尺寸进行了改进,采用单排栓钉布置形式,试件构造如图1。

图1 栓钉推出试验构造图

1.3 加载设备和加载方案

试验加载设备采用浙江大学紫金港校区结构试验大厅1000t微机控制电液伺服多功能试验机(见图2),试验机采样频率最大为50Hz/s。

图2 1000t微机控制电液伺服多功能试验机

每组试件正式加载之前,施加适当荷载,调整位移传感器位置以满足试验要求,调整传感器位置之后按40%的理论承载力极限荷载进行两次预加载,以消除工字梁和混凝土界面的残余粘结力的影响。预加载完成后,按照理论极限荷载的5%~40%循环加载25次,最后单调加载直至试件发生破坏。试件加载的过程中,在试验荷载较小时采用荷载控制加载,荷载加载速率为5kN/s,待荷载—滑移曲线斜率趋于平缓后采用位移控制加载,加载速率为0.6mm/s,直至荷载下降至极限荷载的80%时持荷5min,随后加载至试件破坏。每个试件加载时间不小于30min,栓钉承载力理论极限值根据欧洲规范4承载力公式进行计算。

1.4 测量方案

在钢梁和混凝土界面同一水平位置共布置4个位移传感器,以获取工字梁和混凝土板之间的相对滑移量,在混凝土板的同一高度位置采用AB胶粘贴四个长度为100mm的50mm×50mm×3mm的角钢作为固定点,用传感器测量针顶住角钢,磁性表座端随钢梁的受力产生向下的滑移,继而引起位移传感器顶针的变化,最终测得钢梁和混凝土间的相对位移值,位移传感器布置如图3。

图3 位移传感器布置图

按照图3所示布置四个传感器,每次加载试验前需进行传感器的调试,试验加载机进行预加载时,需观察四个传感器的即时数据变化情况,如出现过大零点漂移或者传感器未能传送数据,需及时更换传感器。预加载完成之后,各传感器需进行调零,进行正式加载。

本试验采用加载机和传感器均可实时获取力和位移数据,所以不设置分级加载,加载机力传感器以及安装的位移传感器采样频率均设置为1Hz,试验加载情况如图4。通过荷载相对滑移曲线进行钢混组合界面抗剪性能的量化分析和机理研究。

图4 推出试验加载情况

2 试验结果分析

2.1试验现象

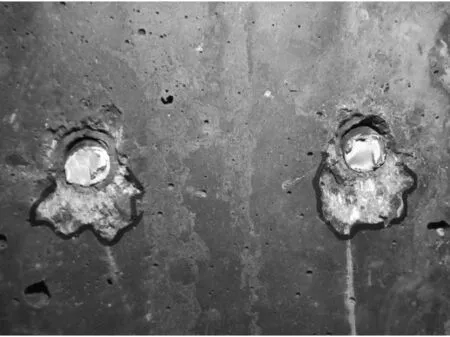

当钢混组合界面相对位移超过峰值滑移时,荷载将随着相对位移增长而逐渐降低直至试件发生破坏,由于试验中采用了C50混凝土,强度等级较高,10个推出试件均发生了栓钉根部剪断的破坏形式,栓钉的破坏形式如图5。

图5 推出试件破坏情况

由图5可以看出,当发生栓钉根部破坏时,栓钉与工字梁的焊接处焊缝保持完整,焊缝的强度大于栓钉本身的抗剪强度,栓钉在根部焊缝区域外受力最大处发生剪断,断裂面比较光滑。栓钉根部发生明显的剪切变形,与上侧混凝土产生脱空,对下侧混凝土产生挤压,栓钉根部一定区域混凝土受压发生破坏,破坏区域占比很小,远离栓钉根部的混凝土区域未发生明显破坏。

2.2 荷载-滑移曲线

荷载-滑移曲线可以完整地反应栓钉抗剪连接件的力学性能变化情况,是分析栓钉抗剪性能最重要的依据。本文通过5组推出试验的结果,绘出了不同高度的栓钉抗剪连接件的荷载—滑移曲线,如图6所示。

图6 不同高度栓钉单钉荷载滑移曲线

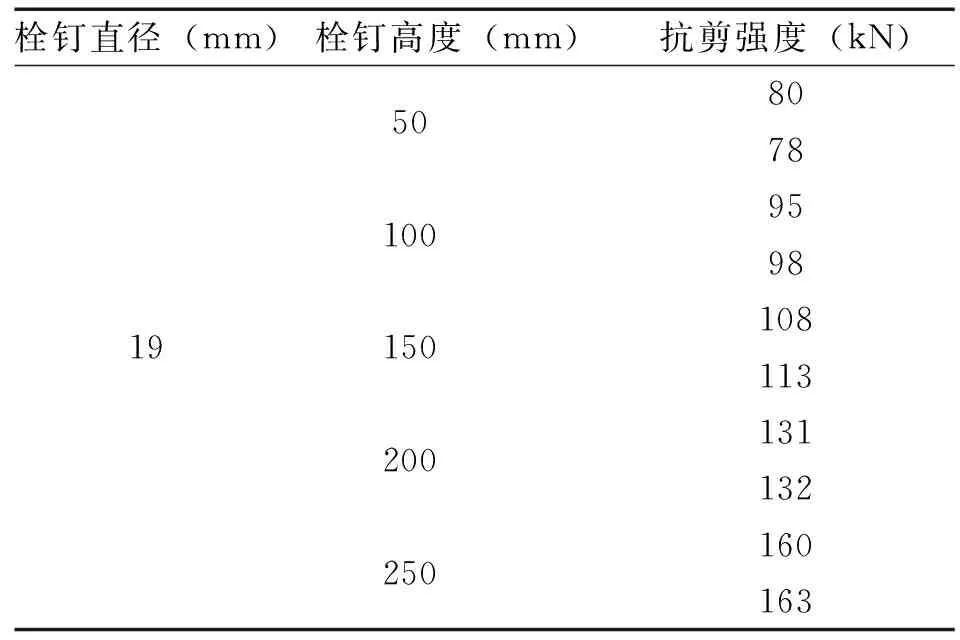

不同栓钉高度的荷载滑移曲线峰值荷载(即栓钉的抗剪强度)存在明显差异,不同栓钉高度下栓钉的抗剪强度具体情况如表2。

表2 不同推出试验组栓钉抗剪强度

从图6和表2可以看出:

(1)试验得出同一栓钉直径下不同栓钉高度的荷载滑移曲线均具有类似的变化趋势,当相对滑移值较小时,荷载滑移曲线均存在一个近似的线性增长段,该阶段栓钉和混凝土均处于弹性阶段,该阶段顶点对应的相对滑移值为弹性滑移值。随着相对滑移的增长,荷载滑移曲线趋于平缓,刚度逐渐降低,栓钉和混凝土进入塑性阶段。当荷载滑移曲线缓慢增长达到曲线最高值即峰值荷载,栓钉达到其抗剪强度极限值,该点相对滑移值为峰值滑移。在同一栓钉直径下,栓钉抗剪强度极限值随着栓钉高度的增加而增加。

(2)不同栓钉高度对应的荷载位移曲线存在一定的差异,对应50mm和100mm高度的栓钉,其荷载位移曲线没有明显的屈服阶段,而150mm高度以上的栓钉则呈现较为显著的屈服阶段,且其值均在100kN左右,与一般材料力学中的钢材剪切试验得到的应力-应变关系曲线较为符合。同时也可知,栓钉抗剪强度的极限值必然不可能超过栓钉的抗拉强度,但收敛值需要经过大量的材料试验研究而知。

(3)100mm和150mm两种高度对应的荷载位移曲线呈现出较为明显的差异,换算到栓钉的长径比分别为5.26和7.89,《钢结构设计规范》(GB 50017-2003)一般要求栓钉长度在直径的4倍以上,因此需要根据不同的栓钉高度对应的荷载位移曲线,进一步深化研究栓钉的抗剪极限强度与栓钉的抗拉屈服强度和抗拉极限强度的关系。

(4)随着栓钉高度的增加,荷载位移曲线中的近似线形增长阶段的斜率也在逐渐增加,即栓钉的剪切刚度也在逐渐增加,但栓钉高度在150mm以上时,其剪切刚度已较为接近和收敛,栓钉高度增加不再对剪切刚度产生较大影响。

分析认为,在同一栓钉直径下,栓钉抗剪强度随着栓钉高度的增加而增加。在推出试验过程中,栓钉根部背离推出方向一侧钢梁和混凝土界面将会发生分离,分离值会随着相对滑移的增加而增加,栓钉受到弯拉剪耦合力作用。同时栓钉变形会对下侧混凝土产生挤压作用,随着加载值的增加,下侧混凝土被压溃破坏,进一步加剧栓钉与背离推出方向一侧混凝土的分离,栓钉继续偏离水平方向,栓钉弯拉剪耦合作用进一步加强。随着栓钉高度的增加,栓钉能更好的锚固在混凝土内,可使栓钉更好的承担弯拉剪耦合作用,从而提高栓钉的承载能力。

2.3 各国规范对比

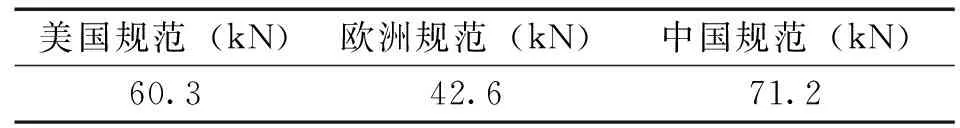

欧洲规范、美国规范、我国规范[9]均对栓钉的抗剪强度计算公式进行了规定,根据本文使用的栓钉、混凝土和尺寸参数计算得出的栓钉抗剪强度结果如表3所示。

表3 不同规范栓钉抗剪强度计算值

表3中,欧洲规范在计算时栓钉强度取用标准抗拉强度(即屈服强度),中国规范取用抗拉强度设计值乘γ(抗拉强度与屈服强度的比值),因此中国规范抗剪强度计算值大于欧洲规范较多。根据试验结果,50mm(长径比约2.6)的栓钉其抗剪强度最小为78 kN,100mm长度栓钉(长径比约2.6)抗剪强度为95kN,均大于各国规范的抗剪强度计算值。从这个意义上来说中国钢结构规范取用抗拉强度设计值乘γ是较为合理的。

3 结 语

(1)长径比较短的栓钉其荷载位移曲线没有明显的屈服阶段,长径比较长的栓钉则较为明显,其极限抗剪强度也较高。这类栓钉由于在混凝土内的锚固深度更大,可使栓钉更好的承担弯拉剪耦合作用,从而提高栓钉的承载能力。

(2)当栓钉长径比较大时,抗剪强度计算时仅考虑其纯剪切强度,而不考虑弯拉剪耦合效应,不能精确地描述栓钉的抗剪强度。应结合更多不同栓钉高度的推出试验,进一步分析研究栓钉高度的影响,并对原有的计算公式进行修正。