新型钢坯修磨设备的静力学及动力学分析

郭心成,粟佳,包瑞新,张文涛,侯微

新型钢坯修磨设备的静力学及动力学分析

郭心成1,粟佳2,包瑞新1,张文涛3,侯微4

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001; 2.辽宁石油化工大学 继续教育学院,辽宁 抚顺 113001;3.抚顺特殊钢股份有限公司,辽宁 抚顺 113001; 4.抚顺市特种设备监督检验所,辽宁 抚顺 113009)

钢坯因生产工序的原因其表面有氧化层及缺陷,故必须通过磨削的方法进行表面修磨。针对目前没有专用的设备对大型的方形钢坯料进行表面修磨的问题,设计了一种方形钢坯修磨设备,并利用ADAMS软件完成了运动学仿真验证。结果表明,修磨设备可同时平稳完成对两相邻面的打磨作业。利用有限元软件ANSYS,对修磨机进行受载下的应力分析、模态分析,并对结构进行了改进;根据简化运动学模型进行静力学分析,得到了所需输入驱动力矩,并对关键部件弹簧完成了选型。理论计算及仿真结果表明,此修磨设备能够高效地完成对大型方形钢坯表面的磨削任务。

钢坯修磨; 非标设备; 静力学分析; 模态分析

钢铁厂在冶炼各种高温合金时,如果原材料表面氧化层中含大量的氢、氧,则原材料达不到冶炼标准,且影响产品质量,因此必须去除原材料中的氢和氧,降低氢、氧含量[1]。目前,方形钢坯修磨的主流方法是人工打磨,然而这种方式生产效率低下,而且打磨时产生的粉尘会对操作人员的健康造成危害[2]。

目前,国内外对打磨设备的研究主要集中在磨削精度、运动控制等。针对不同的磨削任务,国内外高校、企业开发了多种磨削设备。宝鸡钢管克拉玛依有限公司设计了一种可对钢管内壁自动打磨的设备。该设备将两台同步行走小车作为主要的动作执行机构,采用电感式限位对行走小车进行行程定位[3]。S.HONG等[4]设计了一种管道飞溅打磨机器人,它可以在小管道内移动,且能够自动检测管道内的飞溅,记录检测到的位置,在管道内进行打磨。W.G.FAN等[5]设计一种基于开放带式打磨技术的铁路磨轨车,建立相应的仿真模型,并利用SIMPACK软件对其动态工作性能进行了评估。G.D.AYALEW等[6]设计了一种新型螺旋焊管打磨机构,这种机构可同时对螺旋焊管的内外表面进行磨削,装配在6自由度的机器人上。F.RAFIEIAN等[7]研发了一种单臂打磨机器人,此机器人稳定性较好,但机动性较差。

目前主流的磨削设备有多轴向数控磨削机床、机器人打磨单元、非标打磨设备等[8]。数控磨削机床可根据工件的品种更换工装夹具以实现打磨,但是成本较高。机器人打磨单元不适宜抓取大工件,且对小工件的磨削效率没有数控磨削机床高。随着设备产能及加工效率成为用户关心的重点,对非标打磨设备进行了较多开发。非标打磨设备可根据工件的特点量身定做适合其产品生产线的设备,达到最大兼容性。本文磨削任务的主要特点是大尺寸、低精度。目前,还没有专用于大尺寸方形钢坯表面修磨的设备,因此设计了一种可高效率、低成本地打磨方形钢坯的修磨设备,并进行了静力学分析以及模态分析。

1 修磨设备的运动学模型

1.1 修磨设备的整体运动学分析

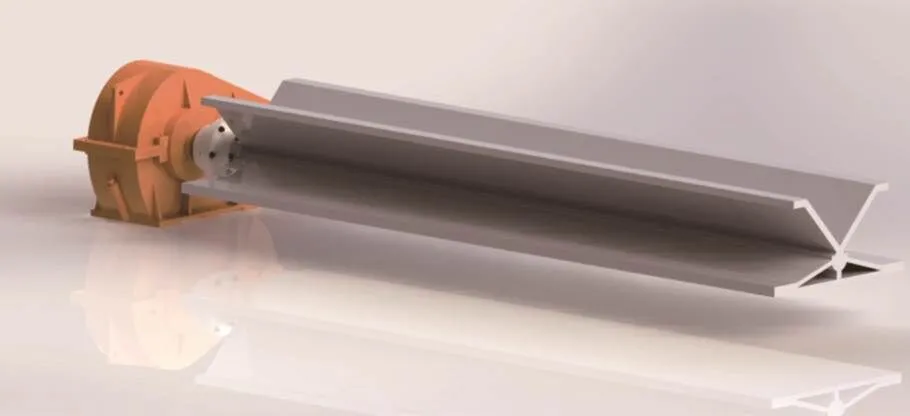

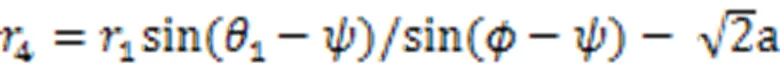

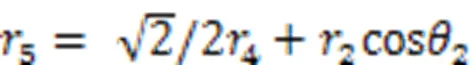

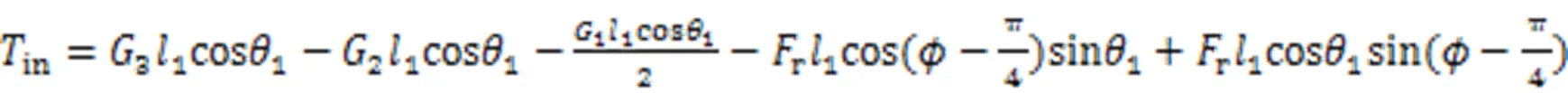

本文对某厂已投产的圆钢修磨设备[9]进行了改进。方形钢坯修磨设备使用连接架搭载主轴,连接架轴上装连接臂,连接臂上搭载砂轮机,可同时在方形钢坯两相邻面进行打磨。为了使方形钢坯相邻面磨削路程相等,加入了蝶形扭转底座,可以承载方形钢坯并可进行扭转运动。蝶形钢坯支撑座如图1所示。蝶形扭转底座固定在地面上,蝶形扭转架与底座以铰接方式连接,电机通过减速器驱动蝶形扭转架,完成方形钢坯的翻转。

图1 蝶形钢坯支撑座

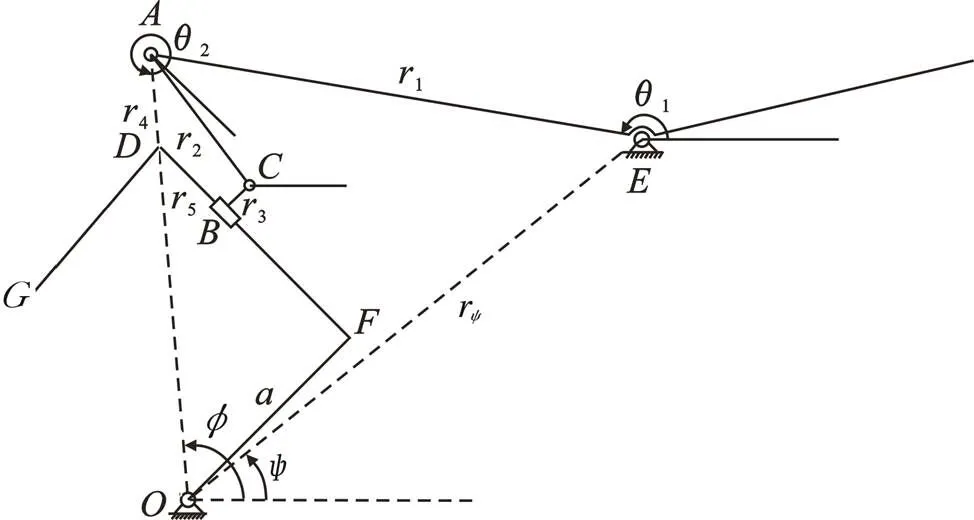

图2 修磨设备侧视简化连杆模型

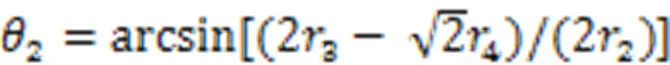

将杆的转角1作为输入角。蝶形底座的应用,使方形钢坯顶端对准砂轮长臂轴铰接点,因此可用表示蝶形底座转角。由蝶形底座铰接点到支撑架铰接点连线的转角,可根据设备尺寸确定。及4的计算式分别见式(1)和式(2)。

1.2 磨削过程运动学分析

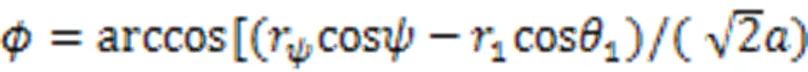

将砂轮磨削方形钢坯表面过程简化为如图3所示的曲柄滑块机构运动过程。

图3 曲柄滑块简化模型

由于蝶形底座使方形钢坯顶端对准长臂轴,因此图3中曲柄输入角固定为135°。由正弦定理得:

由式(4)可较为方便地实时得出砂轮在方形钢坯表面行走的距离,方便工程技术人员了解磨削进程,并进一步对磨削过程进行控制。确定运动学模型后,利用SolidWorks建立CAD三维模型。方形钢坯修磨设备的三维CAD模型如图4所示。

图4 方形钢坯修磨设备的三维CAD模型

1.3 ADAMS运动学仿真验证

利用虚拟样机技术,将SolidWorks模型导入ADAMS进行刚体运动学仿真验证。ADAMS是用于虚拟样机分析的应用软件,用户可运用该软件方便地对虚拟机械系统进行静力学、运动学和动力学分析。ADAMS运动学仿真模型的求解器采用多刚体系统动力学理论中的拉格朗日方程建立系统动力学方程,用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。

砂轮在方形钢坯上端两相邻面磨削路程曲线如图5所示。由图5可以看出,随着时间的增加,砂轮在方形钢坯表面的移动曲线较为平滑,两面砂轮磨削路程基本相同,表明该修磨设备可同时平稳完成两相邻面的打磨作业。

图5 砂轮在方形钢坯上端两相邻面磨削路程曲线

2 整机静力学分析

2.1 应力分析

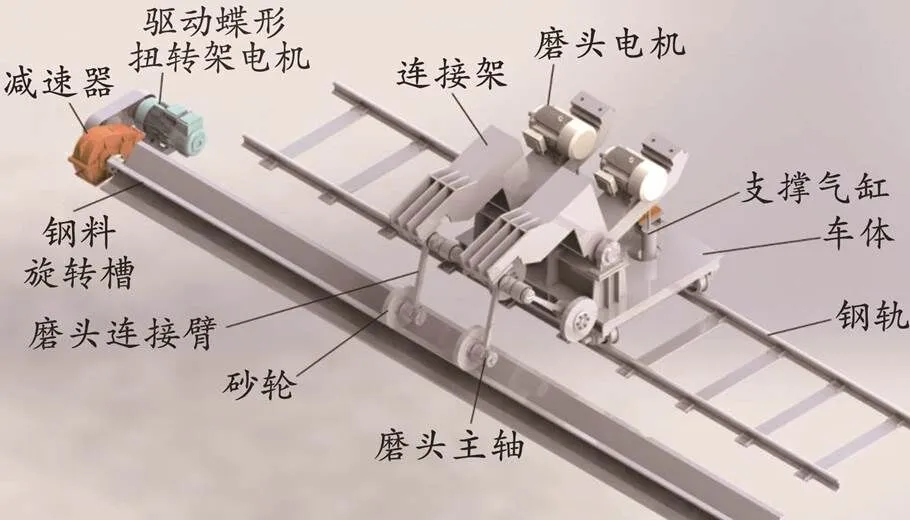

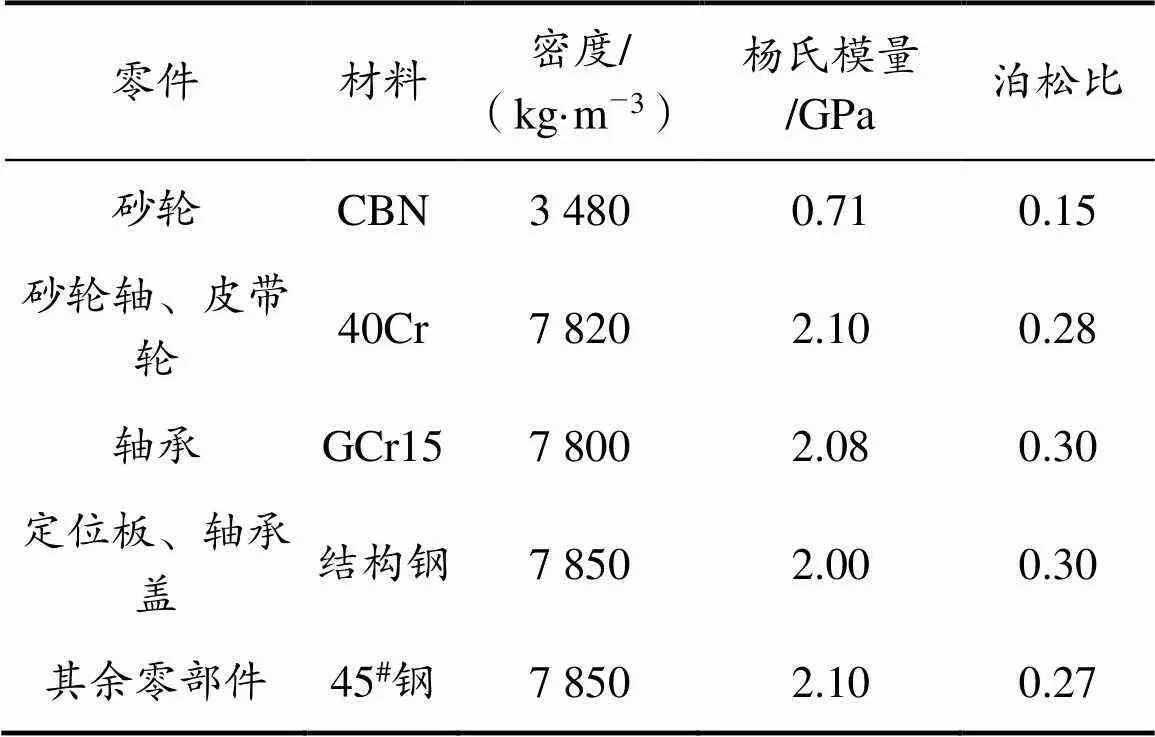

采用ANSYS WORKBENCH的静力学模块,对所设计的修磨设备进行应力分析。修磨设备的主要承载力来自砂轮磨削力、弹簧力和自重。将材料的三个主要参数,即密度、杨氏模量、泊松比输入ANSYS平台中。新型钢坯修磨设备各零部件材料属性见表1。

表1 新型钢坯修磨设备各零部件材料属性

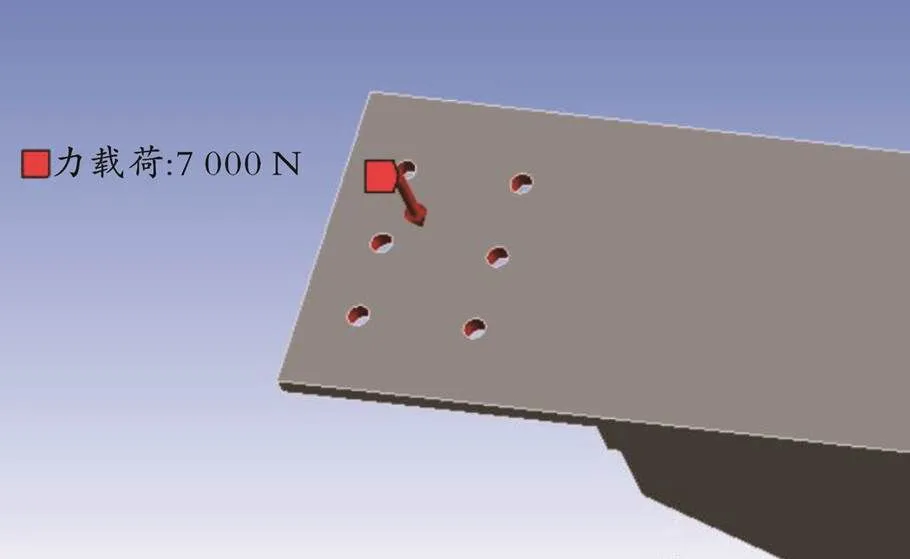

将修磨设备的SolidWorks模型导入ANSYS WORKBENCH的静力学模块中。为简化分析模型,去除砂轮磨削装置,将砂轮磨削装置产生的载荷转化为力载荷施加到连接架上。对螺纹孔施加载荷的简化模型如图6所示。

图6 对螺纹孔施加载荷的简化模型

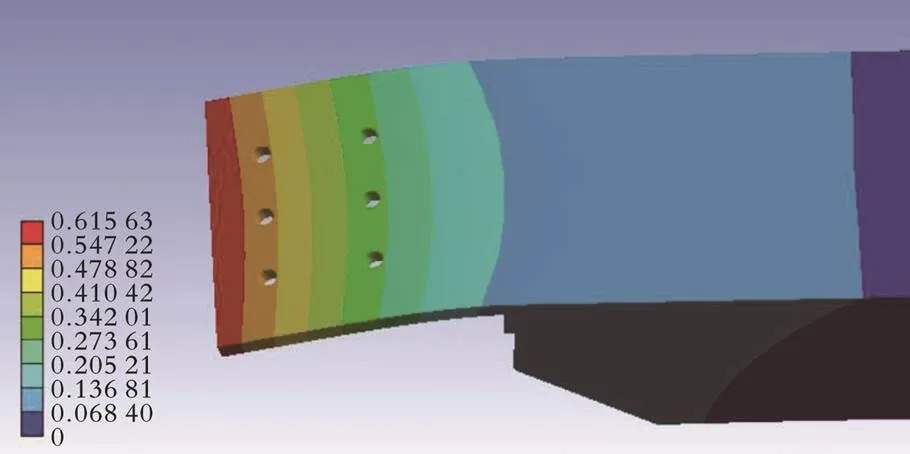

将砂轮重力、磨削力相加,平均作用于6个螺纹孔上,力载荷大小为7 000 N。设置各零件间的接触,绘制应力以及位移云图,结果如图7所示。由图7可以看出,最大应力约为13.5 MPa,小于结构钢的屈服极限(235.0 MPa);磨头电机连接架最大位移位于前端,其值约为0.61 mm,对磨削过程有较大影响。因此,需要对磨头电机连接架进行优化设计。本文通过对磨头电机连接架前端加装筋板以减少前端变形。

(a)应力

(b)位移

图7 磨头电机连接架应力、位移云图

Fig.7 Stress and displacement contours of the connecting frame of the grinding motor

加装筋板后,通过计算求解,得到了小车整体简化模型的位移云图,结果如图8所示。由图8可以看出,最大变形降至约0.55 mm,降低了对方形钢坯修磨的影响。

图8 连接架改进后的修磨设备在负载条件下的位移云图

2.2 静力学模型的建立

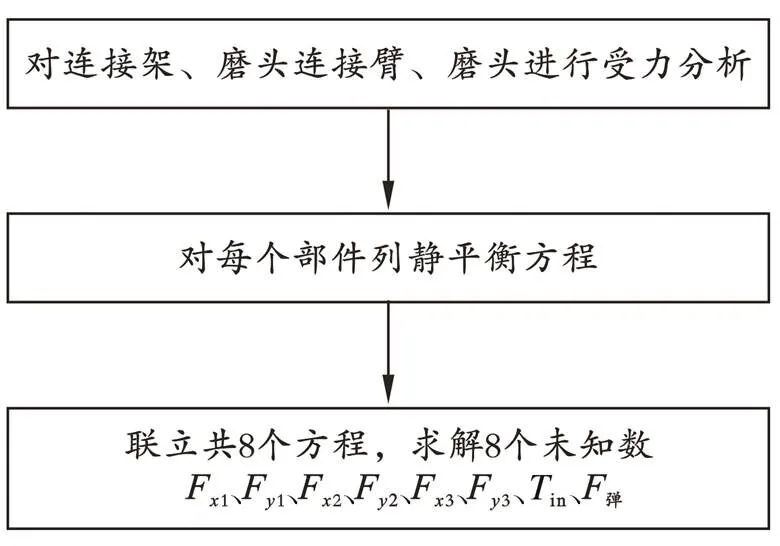

为了确定连接杆间弹簧的弹性系数以及驱动磨头电机连接架所需扭矩,利用自由体图解法[10]建立了修磨设备静力学模型。自由体图解法利用传统的Newtonian方法得到自由体图解,从而确定每一构件的静力平衡方程,然后通过求解方程得到各构件的支反力。这种方法的优点是可建立整个机构的受力系统。对连接架、连接杆、砂轮简化后的轴套机构建立静力学模型的流程如图9所示。其中,F1、F2、F3为各铰接点在方向的支反力,N;F1、F2、F3为各铰接点在方向的支反力,N;in为驱动连接架所需力矩;弹为连接弹簧的弹簧力,N。

图9 对连接架、连接杆、砂轮简化后的轴套机构建立静力学模型的流程

利用Matlab联立方程进行求解,可得弹簧力、输入扭矩的表达式:

式中:in为驱动连接架所需力矩,N·m;1为磨头电机连接架构件长度,m;r为径向磨削力,N;1为磨头电机连接架的重力,N;2为连接杆的重力,N;3为砂轮重力,N。

在磨削加工过程中,磨削力可分解为切向磨削力t、径向磨削力r和轴向磨削力a。切向磨削力Ft可通过电机的输入功率以及砂轮转速得出;径向磨削力r的大小一般约为t的2倍[11]。通过电动机输入功率计算切向磨削力的表达式为:

式中:m为砂轮主轴电动机输入功率,W;为砂轮转速,m/s。

将砂轮主轴电动机输入功率m=1.5 kW、砂轮转速=10 m/s代入式(7),可得切向磨削力t=150 N,因此法向磨削力n=300 N。根据式(6)计算可知,至少需要选取刚度为6 000 N/m的弹簧。

2.3 静力学公式验证

利用ANSYS WORKBENCH软件的静力学模块进行静力学公式验证,将模型调整到磨削800 mm方形钢坯结束状态。根据实际工况,对砂轮施加磨削力载荷,对装配体施加重力载荷;在砂轮连接臂间施加弹簧,通过仿真求解,得到使模型位移为0(保持磨削完毕时位姿不变)所需的弹簧力,即弹簧刚度。

在磨头装配体连接板上方施加固定约束,将各相邻接触部位的接触类型设置为No Separate。No Separate较Frictionless接触类型更易于收敛。开启大变形选项,关闭接触设置中的小变形选项,接触求解方法设置为增强拉格朗日方法。为了根据实际工况对磨头施加磨削力,建立力作用线。用Geometry模块中的Face Split工具,在磨头与方形钢坯相切位置拉伸任意长方体,进而画出轴向切线。利用Face Split工具建立的磨削力作用线见图10。

图10 利用Face Split工具建立的磨削力作用线

删除用于划分曲面的长方体。按同样方法,利用任意实体画出径向线,用于指示力加载方向,结果如图11所示。

图11 用于指示径向磨削力加载方向的径向线

施加径向磨削力、切向磨削力、重力。对砂轮施加Displacement约束,将、、方向位移设置为0。通过计算求解,利用力探针工具观测Displacement约束,得到使砂轮片位移为0的约束力为4 411.8 N。弹簧原长为200.00 mm,在切削800 mm方形钢坯结束时,弹簧被拉伸到974.44 mm。经计算可知,至少需要选用刚度为5 700 N/m的弹簧。这一结果与通过公式计算所得结论基本相符。

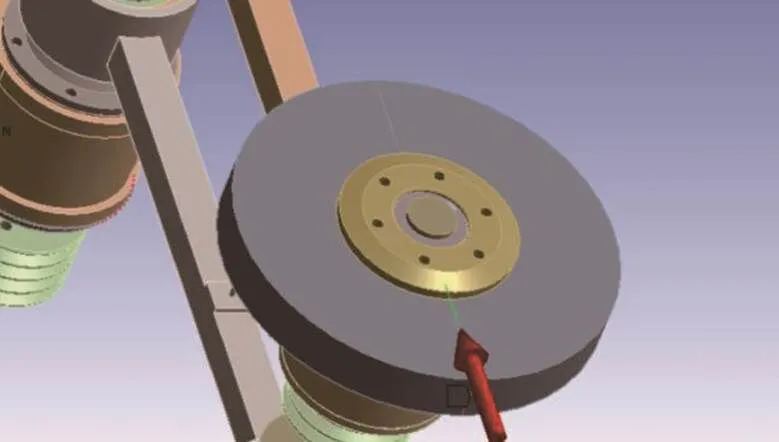

3 有限元模态分析

模态分析是分析设备机械结构动态性能的方法,其结果只与结构、质量等自身属性有关,与具体受力无关。对磨头进行模态分析,可防止磨头在所处的环境中发生共振,以免磨头结构受损;磨头的动态性能直接决定修磨设备的整机性能与加工质量。

低阶固有频率对评估机床动态性能具有重要的价值,设备的实际工作频率应避开低阶固有频率,以免发生共振,降低磨削精度、使用性能及使用寿命[12⁃17]。利用ANSYS WORKBENCH中的模态分析模块,对修磨设备连接架及砂轮磨削机构添加约束条件并进行模态分析,分析了前6阶模态情况。添加两砂轮连接杆的弹簧,对砂轮连接架与小车的铰接连接处施加铰接约束,释放绕铰接轴旋转自由度,约束其他自由度。释放砂轮连接杆绕砂轮主轴的旋转自由度,计算了前6阶模态,振型如图12所示。根据振型云图对振型进行了分析,结果见表2。

图12 修磨装置的前6阶模态振型图

表2 新型钢坯修磨设备振型分析

砂轮作为磨削设备在磨削方形钢坯时的激振源,转速=10 m/s,即砂轮的激振频率为5.300 Hz。由表2中的前6阶固有频率可知,砂轮激振频率小于磨削设备固有频率,设备在磨削方形钢坯时不会发生共振。但是,低阶频率较低,后续可通过结构优化提高低阶频率。此外,由图12可知,砂轮、连接架前端、连接架尾部、砂轮连接杆较易发生振动。在未来的工作中,应对上述部位进行优化设计。通过分析模态变形数据可知,装置的最大振动幅度为1.00~3.00 mm,对磨削效果有较大影响,在后续优化设计中应减少模态变形。

4 结 论

1)设计了一种可同时对方形钢坯相邻两面氧化层进行打磨的设备,并且进行了运动学及静力学分析。

2)根据修磨设备的铰接点位置,将修磨设备简化为连杆⁃滑块机构,可较为方便地进行运动学分析,并通过ADAMS软件进行刚体运动学验证。因此,此运动学简化方法可作为一种有效的分析手段。

3)根据真实受载情况,对修磨设备中的关键部件弹簧利用静力学公式以及有限元模型进行了选型。结果表明,通过两种方法所得结论相似,可确定弹簧的刚度系数。

4)对修磨设备进行模态分析,得出了前6阶振型图。由固有频率以及振型图可知,设备激振频率小于1阶固有频率,可避免发生共振。根据模态分析结果,对设备优化设计提出了展望。

[1] 王永进,权龙,杨付生.大型钢坯修磨机恒力加载系统的研究[J].工程设计学报,2006,13(1):58⁃61.

WANG Y J,QUAN L,YANG F S.Research on characteristics of loading system with constant force of large scale grinding machine[J].Journal of Engineering Design,2006,13(1):58⁃61.

[2] 何小琳,熊健祥,胡庆乐,等.爬行式钢管外表面打磨器[J].机电工程技术,2015,44(5):27⁃29.

HE X L,XIONG J X,HU Q L,et al.Outer surface grinders of crawl type steel pipe[J].Mechanical & Electrical Engineering Technology,2015,44(5):27⁃29.

[3] 尹志远,张朋年,候江涛.钢管内壁自动打磨清扫装置的应用[J].焊管,2019, 42(4):50⁃53.

YIN Z Y,ZHANG P N,HOU J T.Application of automatic grinding and cleaning device for steel pipe inner wall[J]. Welded Pipe and Tube,2019,42(4):50⁃53.

[4] HONG S,LEE J,SHIN D,et al.Pipe spatter detection and grinding robot[J].Applied Sciences,2022,12(21):11045.

[5] FAN W G,HOU G Y,WANG W X,et al.Dynamic analysis of a novel rail⁃grinding car using open⁃structured abrasive belt for high⁃speed railways[J].Mathematical Problems in Engineering,2019,2019:1748679.

[6] AYALEW G D,ZHENG Y,YANG Y.Design of a novel grinding end⁃effector for spiral welded pipe[C]//2020 International Symposium on Automation, Mechanical & Design Engineering(SAMDE).Beijing:IOP Publishing Ltd,2021:012008.

[7] RAFIEIAN F,GIRARDIN F,LIU Z H,et al.Angular analysis of the cyclic impacting oscillations in a robotic grinding process[J].Mechanical Systems and Signal Processing,2014,44(1⁃2):160⁃176.

[8] 陈跃程,刘伟.铸件清理打磨自动化技术及其应用[J].铸造设备与工艺,2015(5):1⁃6.

CHEN Y C,LIU W. The technology and application of casting cleaning and polishing automation in foundry[J].Foundry Equipment & Technology,2015(5):1⁃6.

[9] 张文涛,高春田,王青山,等.浅谈一种新型圆钢修磨机的设计[J].中国设备工程,2022(4):159⁃160.

ZHANG W T,GAO C T,WANG Q S,et al.Discussion on the design of a new round steel mill[J].China Plant Engineering,2022(4):159⁃160.

[10] HOWELL L L.柔顺机构学[M].余跃庆,译.北京:高等教育出版社,2007.

[11] 王禹林,吴晓枫,冯虎田.基于结合面的大型螺纹磨床整机静动态特性优化[J].振动与冲击,2012,31(20):147⁃152.

WANG Y L,WU X F,FENG H T.Static and dynamic characteristics optimization for a whole large⁃sized thread grinder based on joint surface[J].Journal of Vibration and Shock,2012,31(20):147⁃152.

[12] 陈长征,吴焕杰,李莹,等.单颗粒金刚石磨削SiC陶瓷有限元仿真与分析[J].沈阳工业大学学报,2022,44(2):180⁃184.

CHEN C Z, WU H J, LI Y,et al. Finite element simulation and analysis of single⁃particle diamond grinding on SiC ceramics[J].Journal of Shenyang University of Technology,2022,44(2):180⁃184.

[13] 姜志达,王岳,吴玉国.地震灾害下埋地管道的有限元分析[J].辽宁石油化工大学学报,2022,42(2):61⁃66.

JIANG Z D,WANG Y,WU Y G.Finite element analysis of buried pipeline in earthquake disaster[J].Journal of Liaoning Petrochemical University,2022,42(2):61⁃66.

[14] 李雨龙,孙星,李小玲,等.拱脚位移对圆弧形拱管平面外稳定性影响的有限元分析[J].石油化工高等学校学报,2021, 34(4):72⁃77.

LI Y L,SUN X,LI X L,et al.The finite element analysis of the influence of arch foot displacement on out‐of‐plane stability of circular arch pipe[J].Journal of Petrochemical Universities,2021,34(4):72⁃77.

[15] 张明宇.基于ANSYS对空分主冷凝器有限元局部结构分析[J].当代化工,2022,51(3):655⁃660.

ZHANG M Y.Finite element analysis on local structure of air separation main condenser based on ANSYS[J]. Contemporary Chemical Industry,2022,51(3):655⁃660.

[16] 张文福,厉昱秀,杭昭明,等.均布荷载和跨中集中荷载作用下简支钢梁临界弯矩[J].东北石油大学学报,2021,45(1):102⁃111.

ZHANG W F,LI Y X,HANG Z M,et al.Critical bending moment of simply supported steel beams under the combined action of uniformly distributed load and concentrated load at midspan[J].Journal of Northeast Petroleum University,2021,45(1):102⁃111.

[17] 胡珺,周政,薄德臣,等.空气预热器壳程流场模拟与振动分析[J].石油炼制与化工,2017,48(11):82⁃88.

HU J,ZHOU Z,BO D C,et al.Flow field simulation and vibration analysis for air preheater shell side[J].Petroleum Processing and Petrochemicals,2017,48(11):82⁃88.

Static and Dynamic Analysis of New Billet Grinding Equipment

GUO Xincheng1, LI Jia2, BAO Ruixin1, ZHANG Wentao3, HOU Wei4

(1.School of Mechanical Engineering,Liaoning Petrochemical University,Fushun Liaoning 113001,China;2.Continuing Education College,Liaoning Petrochemical University,Fushun Liaoning 113001,China;3.Fushun Special Steel Co. Ltd.,Fushun Liaoning 113001,China;4.Fushun Special Equipment Supervision and Inspection Institute,Fushun Liaoning 113009,China)

Billets have oxidized layers and defects on their surface due to the production process, so they must be surface⁃regulated by grinding. There is no special equipment for surface regrinding of large square steel billets; a square steel regrinding equipment was designed. Kinematic simulation verification was completed using ADAMS software. The results show that the regrinding equipment can simultaneously and smoothly complete the grinding operation on two adjacent surfaces. Using finite element software ANSYS to carry out stress analysis and modal analysis of the regrinding machine under load, and improve the structure; according to the simplified kinematic model, static analysis was carried out to get the required input driving torque, and the selection of the critical components of the spring was completed. Theoretical calculations and simulation results show that this regrinding machine can efficiently grind the surface of large square billets.

Billet grinding; Non⁃standard equipment; Statics analysis; Modal analysis

TE927

A

10.12422/j.issn.1672⁃6952.2024.01.010

2023⁃01⁃09

2023⁃02⁃20

辽宁省教育厅科学技术研究项目(面上项目)(LJKZ0383);抚顺市“抚顺英才计划”项目(FSYC202006001)。

郭心成(1999⁃),男,硕士研究生,从事机械动力学方面的研究;E⁃mail:gfordream@163.com。

包瑞新(1981⁃),男,博士,教授,从事能源动力装备结构设计方面的研究;E⁃mail:ruixinbao@126.com。

郭心成,粟佳,包瑞新,等.新型钢坯修磨设备的静力学及动力学分析[J].辽宁石油化工大学学报,2024,44(1):64-70.

GUO Xincheng,LI Jia,BAO Ruixin,et al.Static and Dynamic Analysis of New Billet Grinding Equipment[J].Journal of Liaoning Petrochemical University,2024,44(1):64-70.

(编辑 宋锦玉)