新型泡菜非热渗透专用发酵液制备工艺优化与电子鼻分析

董 帅,岳天义,2,易如梦,许青莲,周巧丽,3,邢亚阁,*,饶 瑜

(1.西华大学食品与生物工程学院,食品微生物四川省重点实验室,川渝共建特色食品重庆市重点实验室,四川成都 611743;2.宜宾西华大学研究院食品非热技术重点实验室,四川宜宾 644000;3.成都全益食品有限公司,四川成都 610200)

泡菜是以乳酸菌发酵为主生产的一种传统食品,多以生鲜蔬菜为原料,通过一定浓度的食盐水和香辛料泡渍,利用蔬菜自身附着的微生物或添加人工筛选培育的泡菜优化菌种发酵而成的具有独特风味、鲜香可口、清爽解腻、口感脆嫩等特点的蔬菜制品[1-2]。目前,四川工业泡菜生产发展速度很慢,生产方式多以自然接种与手工操作为主,生产过程安全风险较大,可控性亟待提高,离标准化、自动化生产尚有差距,并且生产过程中会产生大量的高盐废水[3-4]。近年来,为了保证泡菜类制品的品质均一性及工业化稳定性,研究者们开始使用人工接种菌剂来提高生产效率并提高安全性及可控性[5]。

本文研究的是结合非热加工技术制备的一种新型泡菜,主要先对蔬菜原料干制脱去部分水分后,采用适量的盐搅拌均匀长期冷藏,需要制备新型泡菜时,提前采用发酵菌剂、蔬菜复合汁、香辛料等制备具有传统风味的专用发酵液,制备好后将贮藏在冷库的蔬菜半成品原料与专用发酵液通过超高压或正反压或高密度二氧化碳等方式实现快速渗透与杀菌等处理,得到新型泡菜产品。这种新型泡菜加工技术从根本上改变了目前工业化泡菜的生产方式,在减少食盐用量的同时,还减少了盐渍池的使用,全程安全可控,几乎无高盐废水排放,改善了生产加工的环境,减少对环境的污染,促进了泡菜工业健康发展,为泡菜工业化生产技术创新提供了新的思路。

目前,对于泡菜的研究有很多方面,如对于泡菜中发酵方式[6]、亚硝酸盐[7]等研究[8-10]。除了这些比较传统的泡菜研究方向,也从新的研究方向进行了突破,有学者分别研究了泡菜发酵的温度、泡菜的风味[11]以及乳酸菌的基因表达[12-13]等方面。目前对于传统泡菜的研究已经取得了较多的成果,但是对于近年来兴起的新型泡菜的研究比较欠缺。曹琳等[14]研究了新型泡菜正反压生产的工艺优化,并对货架期进行了预测;曹东等[15]研究了干燥温度对于萝卜品质的影响;岳天义等[16]也研究了干燥温度对于茄子的理化性质的影响。不同的处理方式对新型泡菜的质地风味也有不同的影响。Xing 等[17]对其风味进行了研究,并得出了密相二氧化碳处理可以改善新型泡菜的风味的结论。对于新型泡菜而言,发酵液品质的好坏直接影响最终新型泡菜的质量,本研究选择多个因素进行了单因素实验,并采用Plackett-Burman 试验及响应面试验优化了发酵液制备工艺与配方,为新型泡菜制备提供专用的具有传统风味的渗透发酵液。

1 材料与方法

1.1 材料与仪器

萝卜、大蒜、嫩姜、老姜、洋葱、小米椒、香料(八角、香叶、花椒)、冰糖、泡菜盐 均购于宜宾市绿源超市;植物乳杆菌菌粉(酶活5.5×1011cfu/g)四川高福记生物科技有限公司;氢氧化钠、酚酞 成都科隆化学试剂厂;2-甲基-3-庚酮(GC,纯度>95%)上海阿拉丁生化科技股份有限公司。

PHS-320 pH 计 成都世纪方舟科技有限公司;LBI-250 恒温培养箱 上海龙跃仪器设备有限公司;PEN3 电子鼻 德国Airsense 公司;2020NX 岛津气相质谱联用仪 日本岛津公司;57318 75 μm CAR/PDMS 固相微萃取头、57330-U 固相微萃取手柄美国Supelco 公司。

1.2 实验方法

1.2.1 发酵液的制备 将洗净晾干之后的小米椒、嫩姜、老姜、八角、大蒜和香叶等原料和香料按嫩姜10 g、老姜10 g、大蒜10 g、洋葱10 g、香叶两片、八角一块、四川花椒2 g、食盐40 g、冰糖40 g、小米椒40 g、植物乳杆菌菌粉0.54 g、蔬菜混合汁(萝卜:西红柿:芹菜:包菜:菜椒=4:1.5:1.5:1.5:1.5)40 g 的比例放入预先进行沸水浸泡灭菌3 次的2.5 L 的土陶罐中,随后加入适量菌剂和冷却后的沸水摇匀,盖上坛盖加水进行密封,置于恒温发酵箱在30.5 ℃下发酵18~24 h,得到发酵液。

1.2.2 发酵液配方选择的单因素实验 实验过程中蔗糖添加量2%,蔬菜汁2%,食盐添加量2%,菌剂接种量0.2%,温度35 ℃,发酵时间48 h 为固定水平。根据表1 改变单一变量进行单因素实验,每隔8 h 取样进行感官评定、测定pH 和总酸含量。

表1 单因素实验设计及水平Table 1 One-factors experimental design and level

1.2.3 发酵液配方优化Plackett-Burman 试验 根据单因素实验结果和已有技术确定各因素范围,采用Plackeet-Burman 试验设计和Design-Expert 8.0 数据处理软件创建N=12 的实验,以感官评分总分为响应值对6 个因素进行筛选,得出各因素对新型泡菜发酵液口感影响的显著性顺序,PB 设计及因素水平见表2。

表2 Plackett-Burman 试验因素和水平设计Table 2 Plackett-Burman experimental factors and levels design

1.2.4 响应面试验设计(Box-Behnken)根据单因素实验和PB 试验筛选结果,选取接种量、发酵温度和发酵时间进一步利用响应面方法优化其条件。利用Design-Expert 8.0 软件设计三因素三水平的试验,并通过该软件对试验数据进行回归分析和方差分析,得到发酵液感官评定最高分的工艺条件。响应面试验中控制食盐质量分数为4.0%,蔗糖质量分数为4.0%,蔬菜混合汁添加量4.0%。响应面试验设计因素及水平如表3。

表3 Box-Behnken 试验设计因素与水平Table 3 Box-Behnken experimental design factors and levels

1.2.5 pH 和总酸的测定 pH:取出10 mL 的发酵液采用pH 计直接进行测量;总酸:根据国标GB 12456-2021《食品中总酸的测定》进行测定。

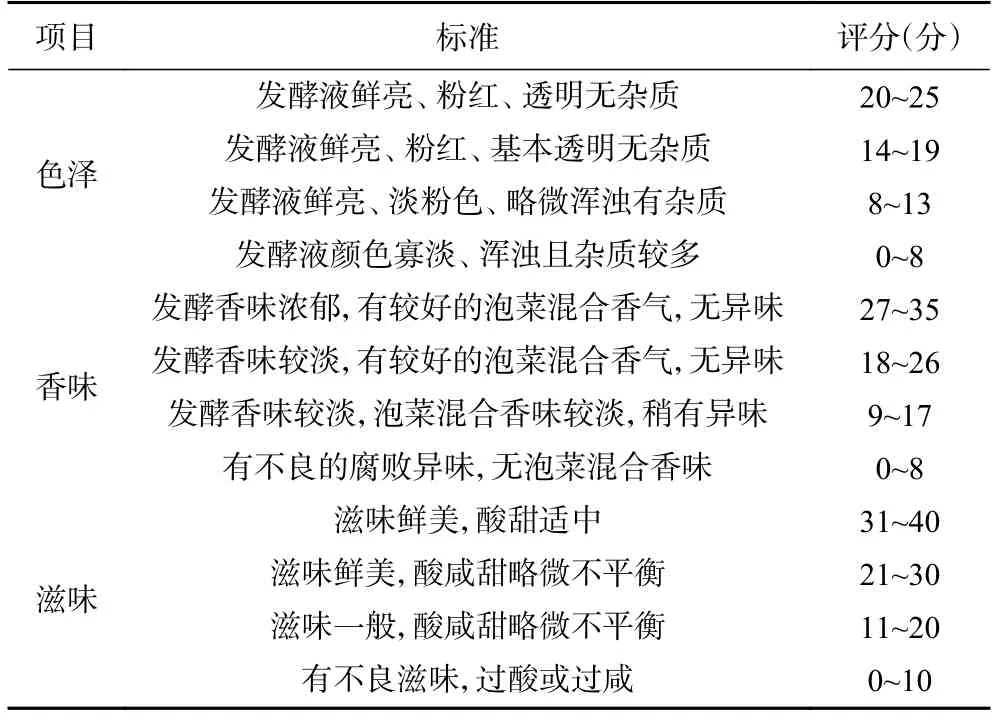

1.2.6 感官评分实验 采用描述性感官评定法对发酵液的色泽、香味、滋味三个方面进行品评打分,感官评价小组由20 名接受过专业的感官评价培训教育的食品专业研究生组成(男女比例为1:1)[14,16]。具体感官评价标准见表4[17-18]。

表4 感官评价标准Table 4 Sensory evaluation standard

1.2.7 电子鼻分析 参考Yue 等[19]的方法,对泡菜风味发酵液进行电子鼻(带有10 种金属氧化物气体传感器见表5)分析。主要操作如下:每隔8 h 取3.0 mL发酵液于15 mL 的顶空瓶中并用保鲜膜密封,在40 ℃条件下恒温水浴30 min 之后将电子鼻探头插入顶空瓶中,测定挥发性物质。电子鼻参数:采样时间间隔1 s,空气冲洗时间150 s,调零时间5 s,预采样时间5 s,采集时间150 s,载气流速300 mL/min,进样流速300 mL/min。金属传感器在120 s 后基本保持稳定,最后选取130 s,131 s,132 s三处时间点的响应值为指标作图分析,每个样品重复三次。

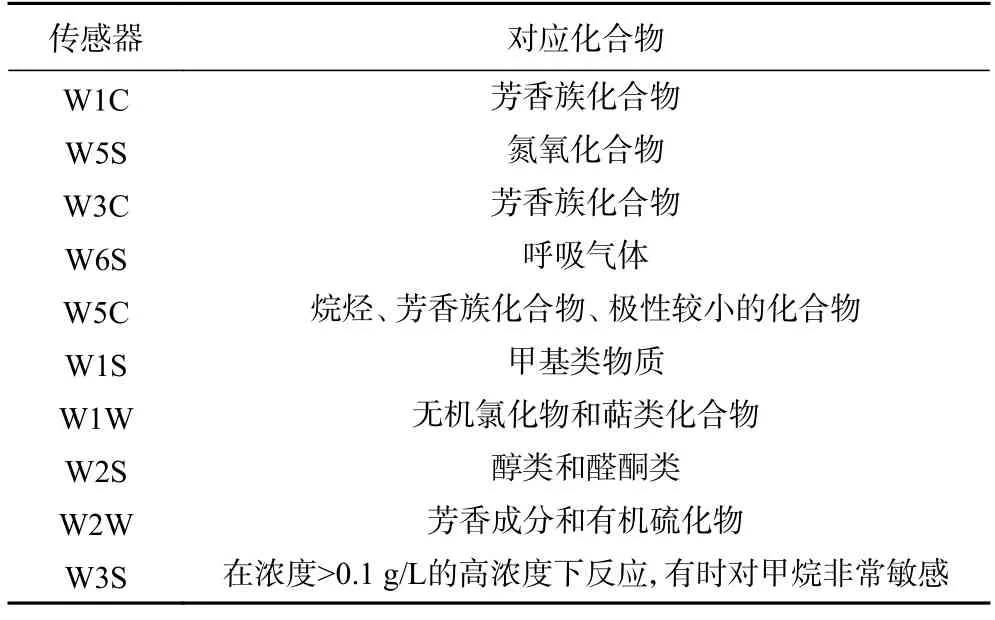

表5 电子鼻传感器对应化合物Table 5 Electronic nasal sensors correspond to the compounds

2 结果与分析

2.1 发酵液配方优化单因素实验结果

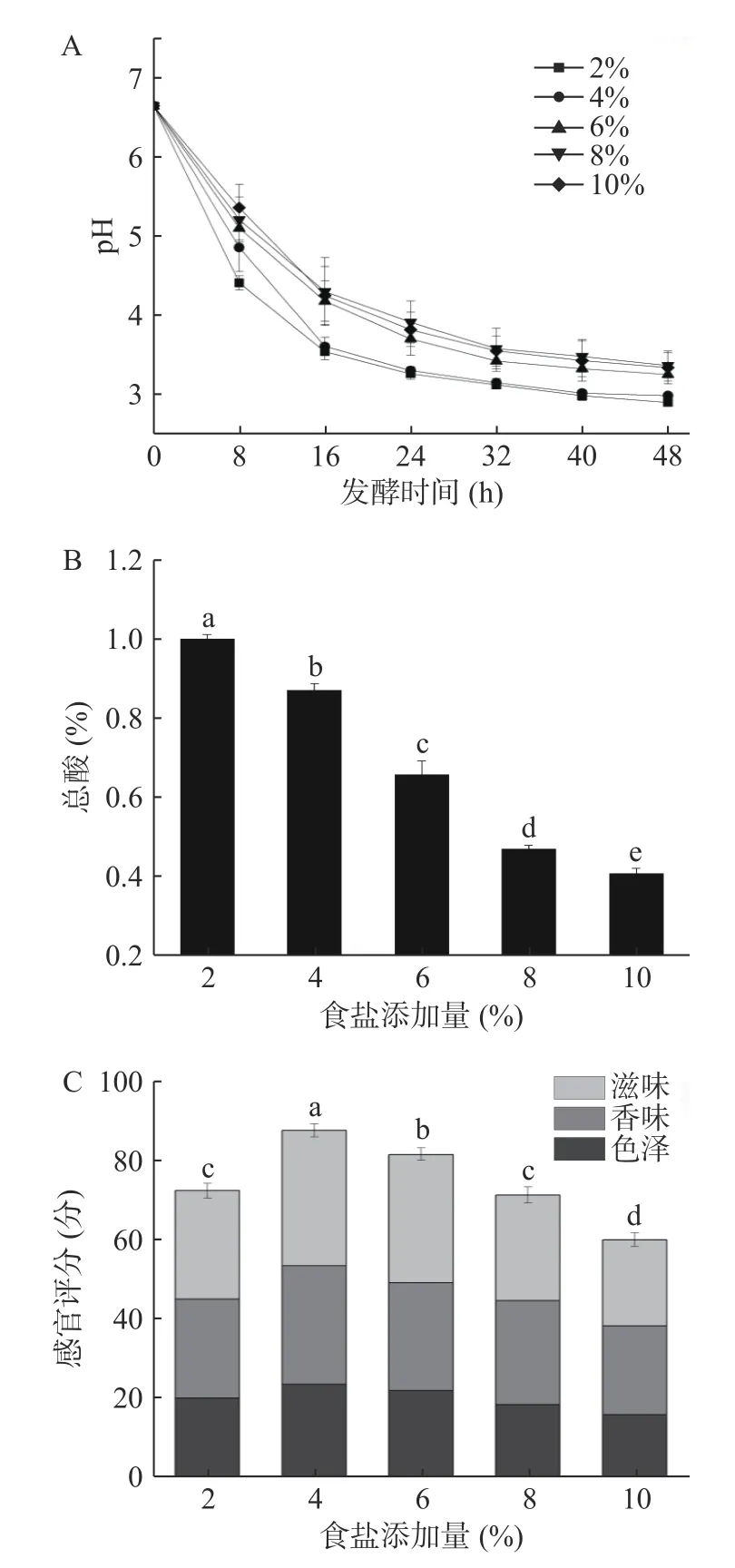

2.1.1 食盐添加量对发酵液的影响 食盐添加量对发酵液的影响如图1 所示。由图1A 可知,随着时间的推移,发酵体系的pH 整体呈现下降的趋势,下降速度先快后慢。食盐添加量对pH 下降速率的影响很明显,整体表现为食盐添加量越高,发酵体系的pH 下降速度越慢,添加量为2%和4%的发酵体系下降速度相近,食盐添加量为6%、8%、10%的发酵体系pH 的下降趋势明显低于食盐添加量为2%和4%的处理组。高食盐添加量会增加发酵体系液体环境渗透压,不利于微生物的生存增殖以及生理生化代谢活动,所以表现为高食盐添加量发酵组的pH 下降速度明显低于低食盐添加量发酵组[20]。发酵液的总酸含量是指体系最终能释放出的氢离子数量,是一个定值,在一定程度上比pH 能更好的反应发酵体系的发酵效果。由图1B 可知,发酵时间相同时,食盐添加量能显著影响发酵体系的总酸含量,且在实验设计的7 组时间里,同一时间的各不同食盐添加量处理组样品的总酸含量均具有显著性差异(P<0.05)。食盐浓度过高会抑制发酵菌的部分生理活动,所以该结果可能是由于食盐浓度过高,使得溶液渗透压过高,抑制了微生物的生长与代谢。由图1C 的感官评分数据可得,食盐添加量为4%总分为87.85±1.62,显著高于其他处理组(P<0.05),在该添加量下,滋味和香味的得分最高,这是因为食盐浓度适中的时候有利于微生物的生长繁殖以及生理代谢,能产生更多的风味物质,所以香味得分最高;食盐浓度较低一方面会导致有害微生物的大量繁殖使泡菜发酵体系劣化,另一方面在口感上也不够饱满,而食盐浓度过高除了抑制乳酸菌等发酵主力军生长导致发酵体系代谢产物累积量不足之外,还会严重影响消费者食用的口感[21]。故选择新型泡菜发酵液的食盐添加量为4%。

图1 食盐添加量对发酵液pH(A)、总酸(B)和感官评分(C)的影响Fig.1 Effects of salt addition on pH (A),total acid (B)and sensory score (C)of fermentation broth

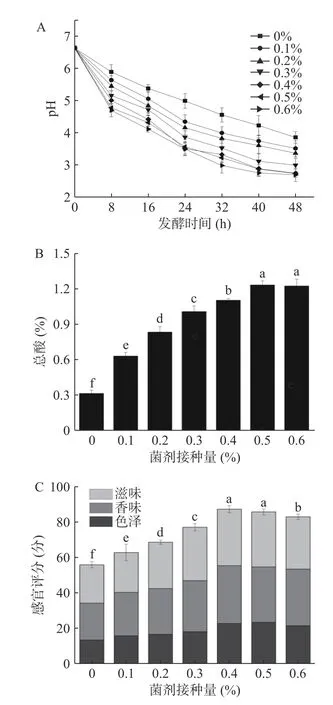

2.1.2 菌剂接种量对发酵液的影响 由图2A 可知,与对照组(0%)相比,实验组的pH 下降速度较快,且随着菌剂接种量的增加下降速度逐渐增加。这是因为在只有菌剂接种量一个变量时,发酵初期乳酸菌接种量成倍数增加可能会使发酵过程中乳酸菌总数呈现出很大的指数差异,乳酸菌的数量就会有巨大的差异,就使得不同发酵体系的发酵产物累积量有较大的差异,因此不论是pH(A)、总酸(B)还是感官评分得分(C),不同的菌剂接种量处理组之间均具有显著性差异(P<0.05)。观察图2B 可以发现,随着菌剂接种量的增加,在发酵终点时各处理组中的样品中的总酸含量出现逐渐上升的趋势,在接种量为0.5%时达到最大值为1.234%,菌剂接种量为0.6%时总酸含量为1.225%。菌剂接种量为0.5%与0.6%的处理组无显著性差异(P>0.05)。出现该现象的原因,可能是一种饱和现象。饱和现象是指在一定的发酵体积下,乳酸菌所产乳酸达到最大值,在该最大值条件下,乳酸能反过来抑制乳酸菌的生长发育进而达到一种动态的“停滞”状态[22]。在这种动态平衡的状态下,因为乳酸的抑制乳酸菌总数基本保持稳定,总酸含量也基本保持稳定,但是发酵产生的风味物质还在继续缓慢积累,一般而言,这也是泡菜需要长时间发酵才能拥有更丰富的口感和风味的原因。由图2C 所知,随着菌剂接种量的增加,感官评分呈现先增加后降低的趋势,且在菌剂接种量为0.4%时达到最大值,为86.90±1.95,随后感官评分缓慢降低。根据感官评分组成可知,分数的差异主要体现在香味和滋味两方面,综合分析是由于乳酸菌数量差异导致的风味成分和感官成分的量变到质变的过程。结合图2 可知,菌剂接种量应选择0.4%进行后续实验,以获得较好感官的发酵液。

图2 菌剂接种量对发酵液pH(A)、总酸(B)以及感官评分(C)的影响Fig.2 Effects of inoculum amount on pH (A),total acid (B)and sensory score (C)of fermentation broth

2.1.3 蔗糖添加量对发酵液的影响 如图3A 所示,在前16 h,蔗糖添加量为4.0%和4.5%的处理组的pH 下降速率最快,且与其他组有明显的差距,在16 h之后各处理组中的样品间的pH 无明显差异,均随着发酵时间的增加而缓慢降低。蔗糖不仅是滋味的物质基础,还能在乳酸菌的某些代谢途径产生有机酸、酮类、酸类等重要的风味物质。由图3B 可知,蔗糖对发酵体系的总酸含量也具有显著影响,大体表现为总酸含量随着蔗糖的添加量而显著增加(P<0.05),在添加量为2%、2.5%、3.0%时与添加量为3.5%、4.0%、5.0%有明显的差距。在添加量为4.5%时总酸含量达到最高,为1.191%,而后出现轻微下降,因为在蔗糖浓度过大时会导致乳酸菌细胞失水,抑制细胞生长,导致总酸含量轻微下降,在添加量为5.0%时总酸含量为1.100%。由图3C 可知,蔗糖添加量对发酵液感官的影响较小,各处理组中的样品之间数值差异并不大,最高得分在添加量为4.0%时。综合图3,蔗糖添加量应选择4.0%。

图3 蔗糖添加量对发酵液pH(A)、总酸(B)和感官评分(C)的影响Fig.3 Effects of sucrose supplemental level on pH (A),total acid (B)and sensory score (C)of fermentation broth

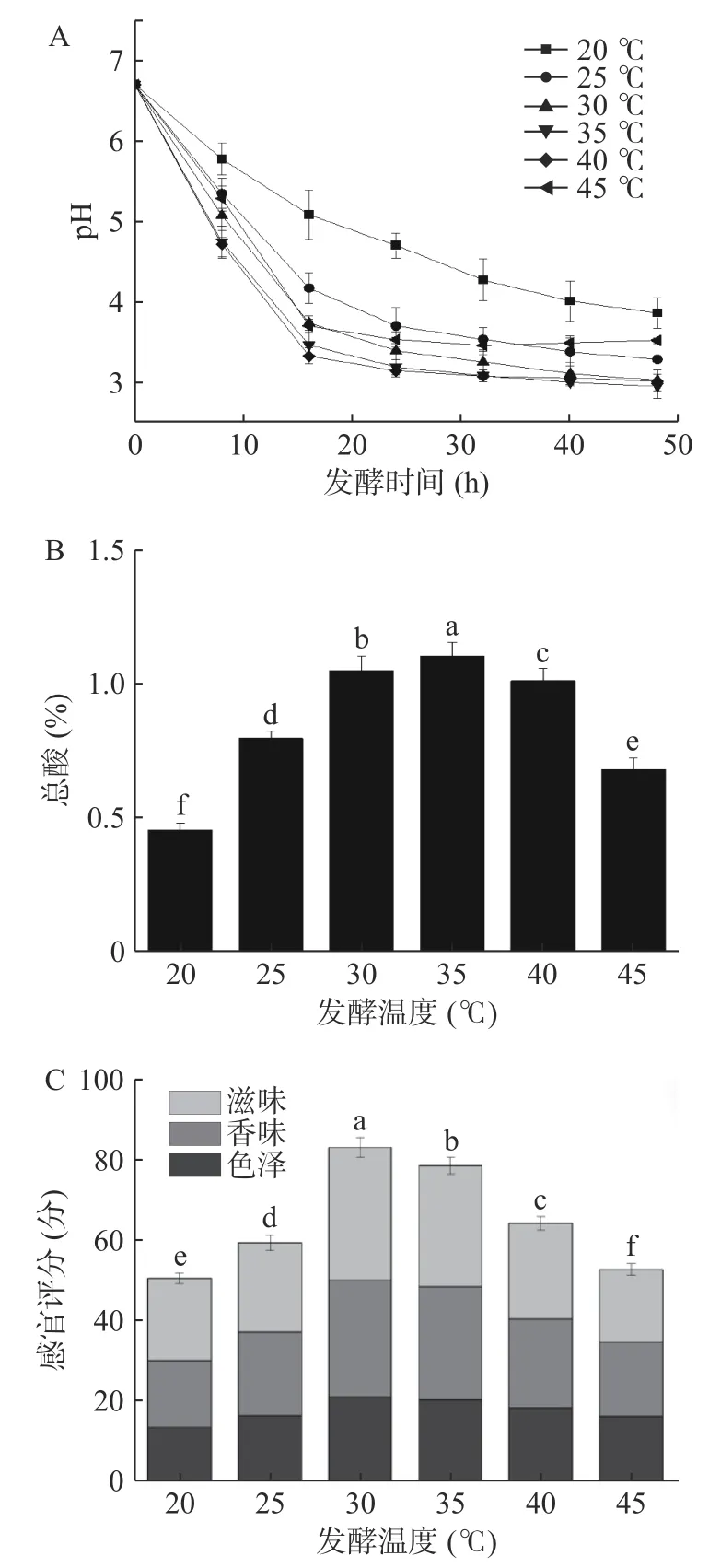

2.1.4 发酵温度对发酵液的影响 如图4A 可知,发酵温度对发酵液发酵过程中pH 的变化有明显影响,pH 的下降速率在40 ℃时发生骤变。在40 ℃及以下时,pH 的下降速率随着温度的升高而加快,当发酵温度达到45 ℃后,pH 下降速率明显变缓。乳酸菌最适生长温度为30~37 ℃,所以当温度过高时会抑制乳酸菌的生长,排酸速度变慢,pH 下降速度变缓。由图4B 可知,发酵液总酸含量随着温度的上升呈现先增加后降低的趋势,在35 ℃达到最高值,为1.106%。这是由于温度能影响微生物的生长和生理代谢,在合适的温度范围内,温度的升高能促进微生物的生理生化代谢和繁殖,加速发酵体系的pH 的下降,加速发酵产物的积累导致总酸含量的增加[23-24]。由图4B 中可以看出最适温度在35 ℃附近。通过图4C 可知,发酵温度对发酵液感官评分的影响十分显著(P<0.05),随着温度的升高感官评分先增加后降低,在30 ℃感官评分达到最大值,为81.30±2.468。综合图4,发酵温度应该选择30 ℃进行后续试验。

图4 发酵温度对发酵液pH(A)、总酸(B)和感官评分(C)的影响Fig.4 Effects of fermentation temperature on pH (A),total acid(B)and sensory score (C)of fermentation broth

2.1.5 蔬菜汁添加量对发酵液的影响 如图5A所示,未处理组(0%)在发酵前期pH 的下降速度明显低于添加了蔬菜混合汁组,但对于最终的pH,是否添加蔬菜汁都没有明显影响。由图5B 可知,蔬菜汁的添加也会对发酵体系的总酸产生一定的影响,整体表现为,随着蔬菜汁添加量的增加,发酵体系总酸含量会逐渐增加,在蔬菜汁添加量为5.0%时,总酸达到最高1.794%。图5C 感官评分结果显示,添加有蔬菜混合汁处理组的总分显著高于未添加的处理组(P<0.05),在所有处理组中,蔬菜汁添加量为4.0%的处理组的得分最高,为88.95±1.465。这种结果可能的原因是蔬菜汁中本身就携带了一部分的酸,比如草酸,柠檬酸等,除去蔬菜汁本身携带的草酸,柠檬酸等之外,携带的一些微量元素也可能会促进微生物的生长代谢等有益的反应,可以加速发酵体系中酸类物质以及风味物质的堆积,使得总酸含量大幅度增加。在感官评分方面,由于蔬菜汁本身携带蔬菜特有的香气和清凉的口感,再经过乳酸菌等微生物发酵之后,整体的代谢产物与风味物质的种类和含量会相比未添加处理组更加多元、丰富,所以评分较高。而在添加了过多的蔬菜汁后,感官评分出现下降,可能是由于外源添加量过多,导致原有的发酵风味和口感出现被外源添加物的风味盖住,进而导致感官评分出现降低。综上,选择感官评分最高值4.0%作为蔬菜汁的添加量。

图5 蔬菜汁添加量对发酵液pH(A)、总酸(B)以及感官评分(C)的影响Fig.5 Effects of vegetable juice addition on pH (A),total acid(B)and sensory score (C)of fermentation broth

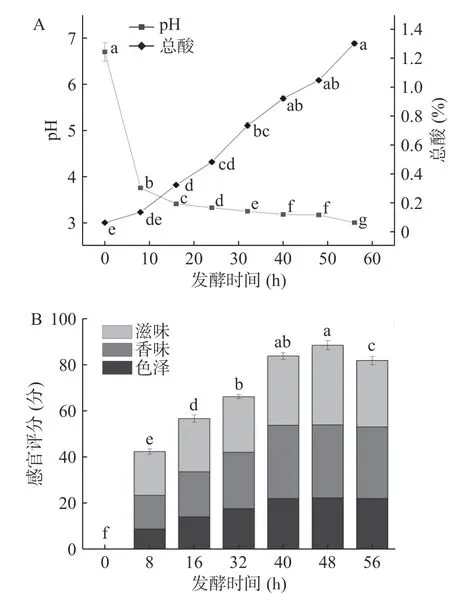

2.1.6 发酵时间对发酵液的影响 如图6A,随着发酵时间的推移,发酵体系的pH 在发酵初期快速下降,发酵后期下降的速率开始缓慢并且最终趋于稳定,而总酸含量则随着发酵的进行逐渐增加。泡菜的发酵本身就是原料与辅香料在微生物菌群的反应下,多阶段的逐渐演替的结果,随着发酵时间的推移,菌群会不断的演替,发酵的产物也会越积越多,最终在发酵产物的堆积下产生特有的风味,泡菜逐渐成熟的过程。由图6B 可知,在48 h 时,发酵液的pH 为3.167,总酸含量为1.046%,感官评分为88.75±1.538,具备较好的感官属性。而继续发酵至56 h 时,pH为3.0,总酸含量为1.300%,整体感官较酸,不适合进行食用。因此,发酵时间选择48 h 进行后续试验。

图6 发酵时间对发酵液pH 和总酸(A)以及感官评分(B)的影响Fig.6 Effects of fermentation time on pH,total acid (A)and sensory score (B)of fermentation broth

2.2 Plackett-Burman 试验结果

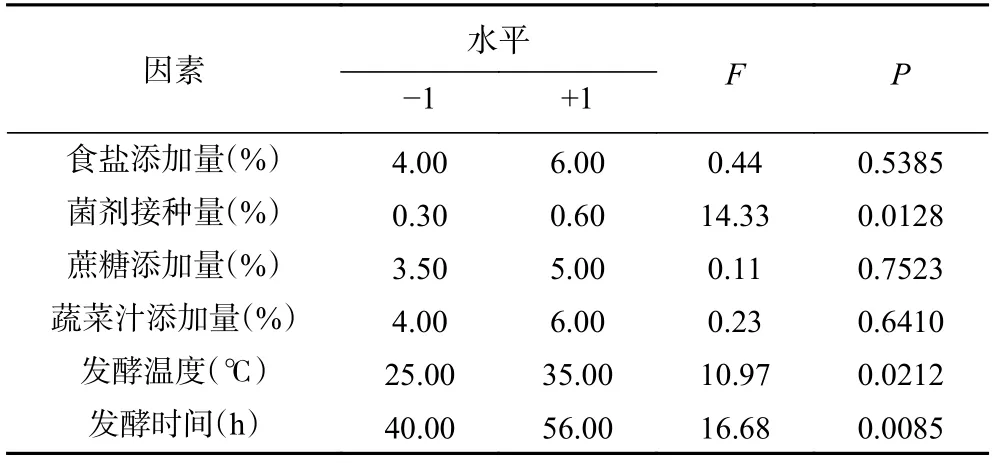

根据单因素实验结果,采用Design expert 8.0 软件创建N=12 的试验设计进行显著因子筛选实验,PB 试验设计编码表及结果如表6 所示。Plackett-Burman 显著影子筛选试验的结果与效应分析见表7。由表7 可知,对发酵液感官评分总分具有显著影响的因子为菌剂接种量,发酵时间以及发酵温度(P<0.05)。

表6 Plackett-Burman 试验设计结果Table 6 Plackett-burman experimental design results

表7 Plackett-Burman 试验设计效应分析Table 7 Effect analysis of Plackett-Burman experimental design

2.3 响应面试验结果

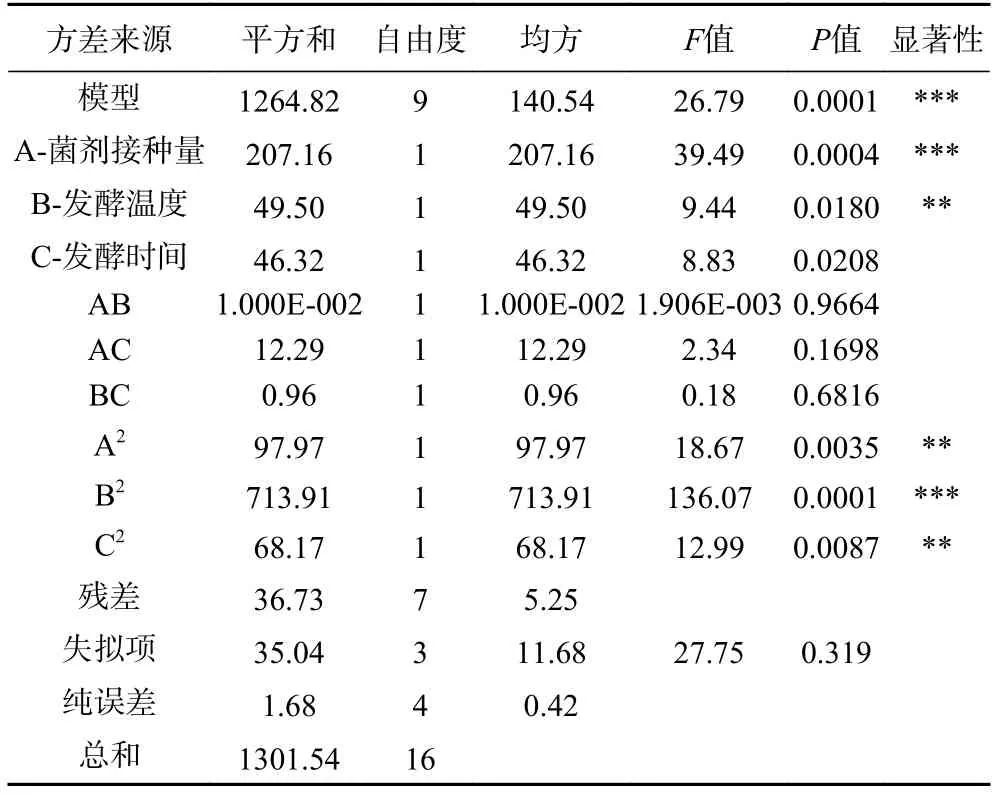

2.3.1 响应面设计与分析 结合单因素实验及Plackett-Bueman 试验结果,选择菌剂接种量、发酵时间及发酵温度为实验因素,以感官评分总分为响应值,采用Design-expert 8.0 软件进行Box-Behnken 响应面实验设计三因素三水平的试验,响应面试验结果见表8,方差分析见表9。

表8 响应面试验设计及结果Table 8 Response surface test design and results

表9 回归模型方差分析Table 9 Variance analysis for regression equation

对表8 中响应面试验结果,利用软件Designexpert 8.0 对数据进行分析,得到回归方程:

Y=91.26+5.09A+2.49B+2.41C+0.05AB+1.75AC-0.49BC-4.82A2-13.02B2-4.02C2

表9 模型的P值为显著,失拟项不显著表明回归模型可靠,回归方程的决定系数R2=0.9718,表明实验数据的回归方程拟合度较好,R2与1 的差值越小,表明实验所得拟合方程能越准确的预测风味发酵液的感官评分。

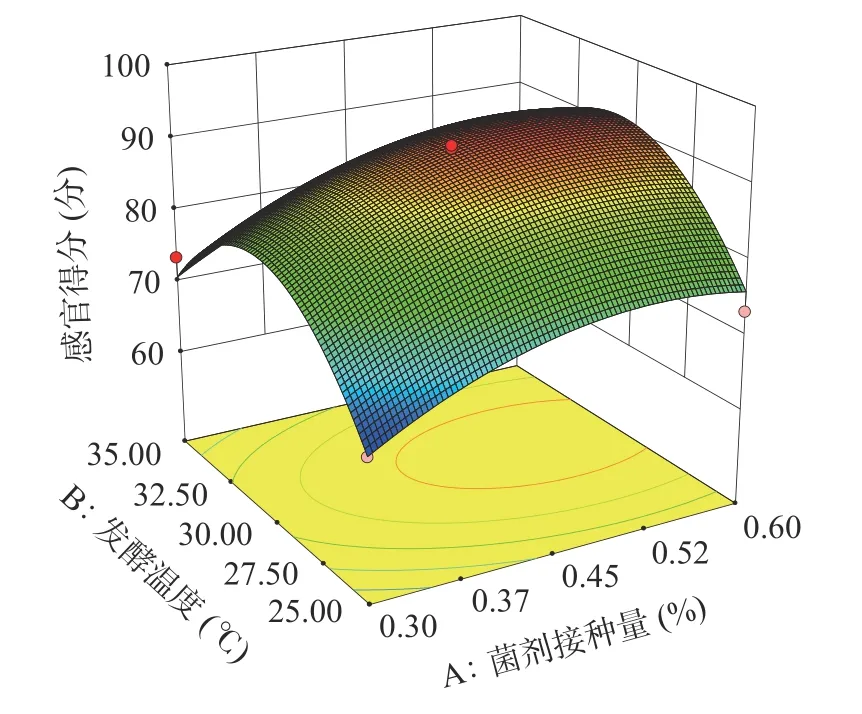

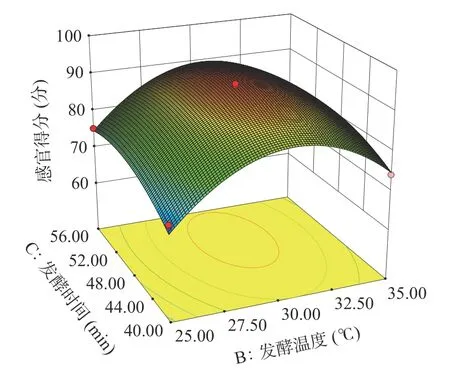

2.3.2 响应曲面各因素交互作用分析 响应值与各实验因素交互作用构成等高线和响应面,其中等高线的形状反应两因素交互作用的强弱,圆形代表不显著,椭圆形代表显著[25]。根据软件得到响应面及等高线图见图7~图9,分析了菌剂接种量、发酵时间以及发酵温度三个因素对新型泡菜发酵液感官得分总分的交互作用。

图7 菌剂接种量和发酵温度对发酵液感官评分影响的响应面Fig.7 Response surface diagram of the effect of bacterial agent inoculum amount and fermentation temperature on sensory score of flavor fermentation broth

如图7 所示,在发酵时间不变的前提下,随着菌剂接种量和发酵温度的升高,发酵液感官评分呈现先快后慢的上升趋势,后期有轻微的下降趋势,且等高线为椭圆形,表明菌剂接种量和发酵温度的交互作用对响应值的影响比较明显。图8 表示在发酵温度不变的情况下,菌剂接种量和发酵时间对泡菜液感官评分的影响,由响应面图可知,随着菌剂接种量和发酵时间的增加,感官评分呈现逐渐上升的趋势,逐渐平缓后有所下降。等高线为椭圆形,表明菌剂接种量和发酵时间的交互作用对发酵液感官评分的影响明显。图9 表示在菌剂接种量不变的情况下,发酵时间和发酵温度对泡菜液感官评分的影响,由响应面图可知,随着发酵时间和发酵温度的增加,感官评分逐渐增加,后期逐渐下降。等高线为椭圆形,表明发酵温度和发酵时间的交互作用对发酵液感官评分的影响比较明显。

图8 菌剂接种量和发酵时间对发酵液感官评分影响的响应面Fig.8 Response surface diagram of the effects of inoculation amount and fermentation time on sensory score of flavor fermentation broth

图9 发酵温度和发酵时间对发酵液感官评分影响的响应面Fig.9 Response surface diagram of the effects of fermentation temperature and fermentation time on sensory score of flavor fermentation broth

2.3.3 验证实验 根据响应面试验结果及Designexpert 8.0 版本软件对回归方程进行分析得出在实验范围内感官评分最高的发酵液配方进行验证实验,结果取3 次实验平均值,与模型预测值进行对比分析。响应面分析回归模型感官评分得分最大值时各因素水平为菌剂接种量为0.54%、发酵温度为30.5 ℃、发酵时间为51.40 h,理论最高感官得分为93.422 分。结合实际,将验证实验发酵条件设置为菌剂接种量0.54%、发酵温度30.5 ℃、发酵时间为51.40 h,测得感官评分的平均值为92.47±0.66 分,可见实际值与理论值相差较小,说明本实验所建模型与实际情况拟合良好,具有一定的实用参考价值。

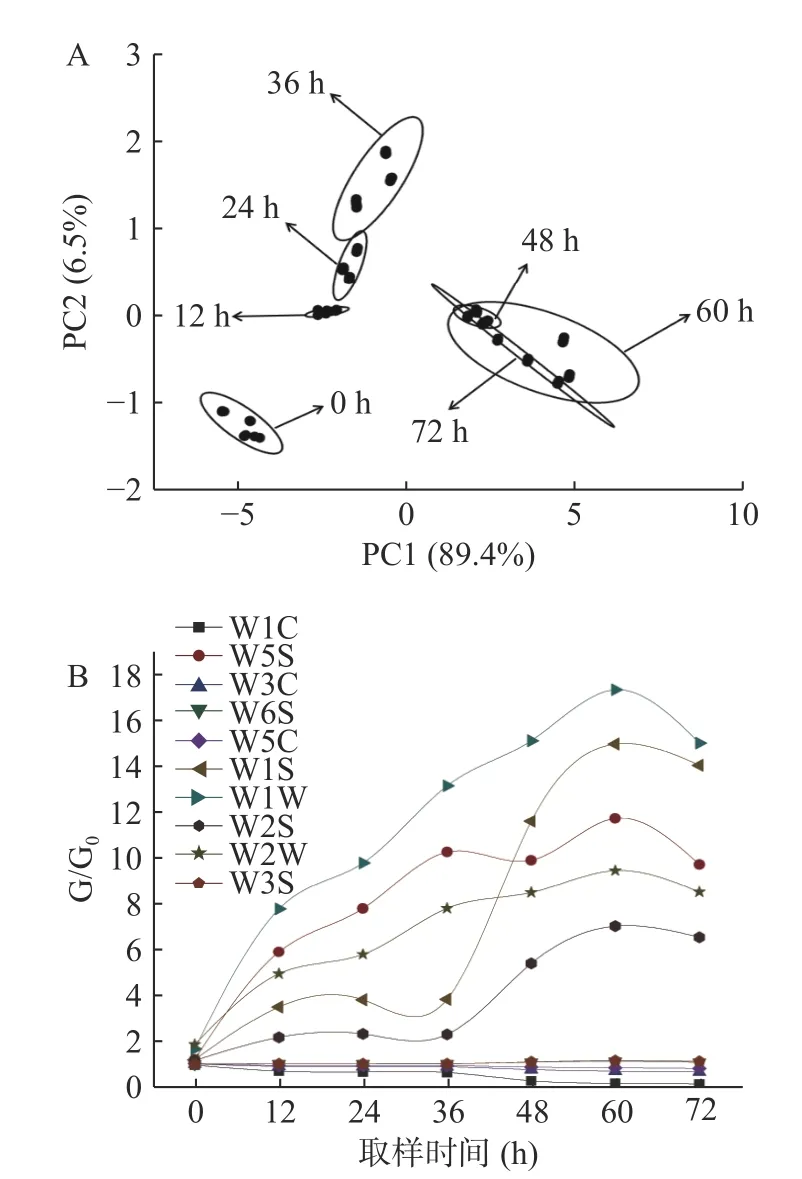

2.3.4 发酵液发酵过程中电子鼻分析 发酵液发酵过程的风味采用电子鼻进行测定,结果如图10 所示。图10A 为主成分分析,主成分分析用于分析传感器的响应值。图10A 中一共选取了7 个时间进行取样,每个圆圈代表1 个样品,样品的挥发性成分降维为两个主成分,从图10A 中可以看出第一主成分区分贡献率与第二主成分的区分贡献率分别为89.4%,6.5%,两个主成分累积贡献率为95.9%,累积区分贡献率越高,主成分分析对样品原始风味信息区分越好。其中0、12、24、36 h 的取样样品电子鼻区分比较好,边界没有明显交叉。48、60、72 h 的取样样品重叠在一起,区分不明显。原因可能是在前四次的取样样品,时间比较短,反应还在进行中,风味物质在大量形成,没有交叉,轮廓清晰。在后三次的取样样品因为时间已经够长,泡菜风味已经基本形成,没有太大变化。

图10 电子鼻PCA 分析(A)和十个传感器的响应值(B)Fig.10 Electronic nasal PCA analysis (A)and response values of ten sensors (B)

图10B 为发酵液发酵过程中7 次取样样品的电子鼻分析结果图。传感器的响应值由电导率比(G/G0)表示。从图10B 中可以看出,组成泡菜风味特征的主要物质有W5S、W1S、W1W、W2S、W2W分别对应氮氧化合物、甲基类物质、无机氯化物和萜类化合物、醇类和醛酮类、芳香成分和有机硫化物。整体来看,随着发酵过程的进行,风味的主要组成物质的响应值都在逐渐变大,是因为各种物质都在积累,在60 h 达到顶峰。

3 结论

通过单因素实验得出食盐添加量越高,发酵体系的pH 下降速度越慢,总酸含量越低,其中食盐添加量在达到4%时有明显变化,该食盐添加量下感官评分最高;随着菌剂接种量的增加pH 的下降速度逐渐增加,总酸含量逐渐增加,感官评分在菌剂接种量达到0.4%时最高;蔗糖添加量为4.0%和4.5%的处理组的pH 下降速率最快,总酸含量逐渐增加在4.5%时达到最大,感官评分在4%时最高;在40 ℃及以下时,pH 的下降速率随着发酵温度的升高而加快,当发酵温度达到45 ℃后,pH 下降速率明显变缓,35 ℃时总酸含量最高,30 ℃时感官评分最高;随着时间的推移,发酵体系的pH 在发酵初期下降速率快,发酵后期下降速率慢且最终趋于稳定,随着蔬菜汁添加量的增加,体系总酸含量会逐渐增加,在蔬菜汁添加量为4%时感官评分最高;发酵时间在10 h之前pH 急速下降,随后逐步下降,总酸含量则逐步增加,在48 h 时感官评分最大。然后通过Plackett-Burman 试验以及响应面实验分析得出实验最终优化配方,即为(以1 L 水计):嫩姜10 g、老姜10 g、大蒜10 g、洋葱10 g、香叶两片、八角一块、四川花椒2 g、食盐40 g、冰糖40 g、小米椒40 g、植物乳杆菌菌粉0.54 g、蔬菜混合汁(萝卜:西红柿:芹菜:包菜:菜椒=4:1.5:1.5:1.5:1.5)40 g,随后在30.5 ℃条件下厌氧发酵51.4 h,感官得分为92.47±0.66 分。最后对最终优化配方所制得的泡菜进行电子鼻分析,得出风味的主要组成物质包括氮氧化合物、甲基类物质、无机氯化物和萜类化合物、醇类和醛酮类、芳香成分和有机硫化物,含量随发酵时间而逐步增加,在60 h 达到顶峰。

目前,泡菜产品难以做到均一稳定,可控性和安全性不高,且生产过程中也会产生大量的高盐废水,对环境造成一定的污染,不利于行业发展,所以本文致力于优化新型泡菜发酵液,促进泡菜行业的发展。本研究目前只针对新型泡菜的发酵液,后续还可以开展不同渗透处理方式对于新型泡菜品质的影响的相关研究。同时本研究为新型泡菜的相关研究提供了一定的理论基础,对新型泡菜工业化应用有一定的参考价值。