仿生扑翼结构优化设计及动力学仿真分析

徐涛,丁长涛

(浙江工业职业技术学院 机电工程学院,浙江 绍兴 312099)

0 引言

目前,针对扑翼飞行器的研究主要是从扑翼机构设计分析和翼型空气动力学分析[1]两方面进行的。张军峰等[2]利用ANSYS Workbench参数优化模块完成结构尺寸优化,验证了模拟仿真的有效性。王建领等[3]研制了一种新型仿鸟扑翼飞行器并对翅翼建立了二维非定常空气动力学模型,再基于MATLAB对其进行数值分析,最终得到了仿鸟扑翼飞行器的各运动参数对升力和推力特性的影响。结果表明,相位差对推力系数的影响较大,而升力系数受迎角的改变影响较大。国外学者GERDES及NEGRELLO等[4-5]针对现扑翼飞行机器人升力会受扑动角度影响分析了不同翅翼布局形式。姜洪利、黄鸣阳等[6-7]基于“平行四边连杆”结构设计多段柔性变体扑翼飞行器,从而实现两段翼折叠,但仍需要优化。林镇炜等[8]设计了舵机配有传感器的具有实时可调节攻角的仿生双段翼扑翼飞行器,为该领域提供理论借鉴。LI[9]提出扑翼飞行方式所受升力产生的气动力计算方法并通过样机实验进行预估以及计算。目前已有研究大多基于多驱动装置提供飞行器动力,少有实现飞行器的多自由度运动的。本文选用关键结构参数为设计变量,以等效应力应变、疲劳极限为优化目标,通过对扑翼驱动减速机构、主副翼在飞行工况周期进行动力学仿真,验证了本文优化设计的仿生扑翼机构的准确性和合理性。

1 仿生扑翼机构设计

1.1 减速机构设计

由于扑翼机构是通过单驱动装置实现多自由度运动的,而微型电机转速虽然较高但转矩却较小,因此传动机构需要搭配合理的减速机构来实现机构动作。齿轮减速机构不仅具有传动稳定、效率高等特点,而且其结构紧凑体积小、运转噪声低,可以实现轻量化设计。

电机转速、扑翼频率及减速比由式(1)—式(2)确定。

n=60fi

(1)

f=3.87m-0.33

(2)

式中:i为传动比;n为电机转速;f为扑翼频率;m为质量。

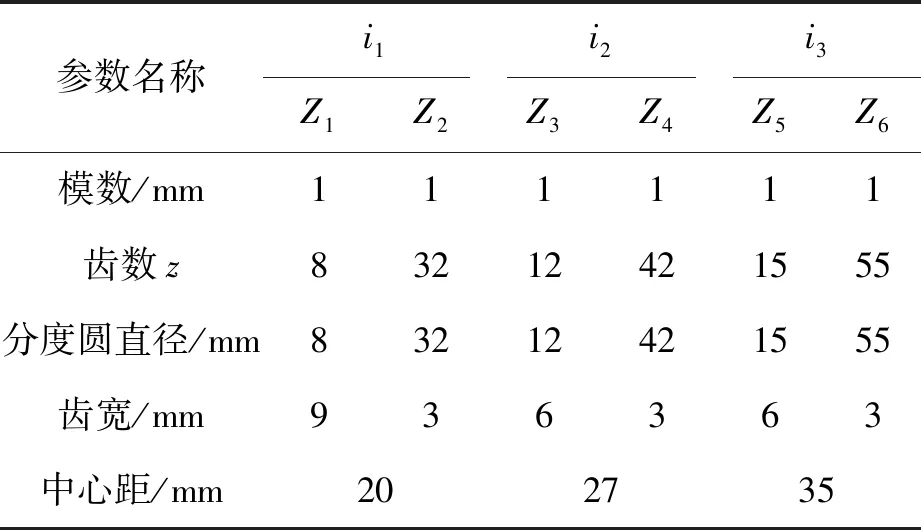

以空载转速13 300 r/min无刷电机作为动力源,电机频率设定为4 Hz,减速机构齿轮为标准直齿圆柱齿轮,其减速比为51.3。具体参数如表1所示。

表1 齿轮组参数

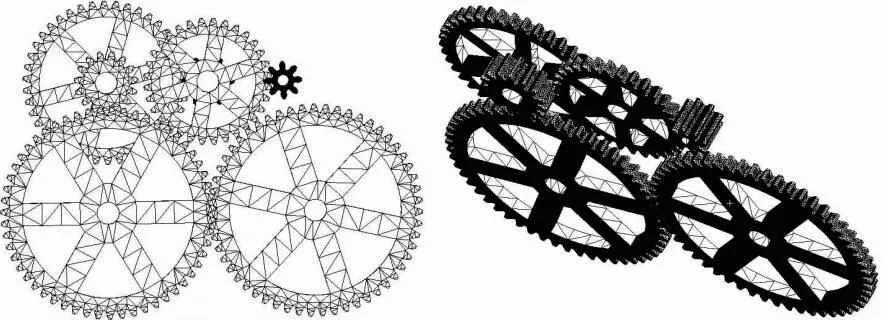

考虑无刷电机负载拖动同时减小尺寸及样机质量,适当降低齿轮减速比,将各级减速齿轮中心距之和aΣ最小为优化目标,可表示为

(3)

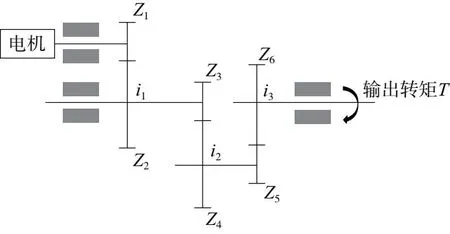

式中:m1、m2分别为高速级与低速级齿轮模数;i1、i2分别为高速级与低速级齿轮模数;z1、z2分别为高速级与低速级的齿轮齿数。三级齿轮减速机构包括齿轮Z1与电机同轴连接且与Z2啮合,Z3固连Z2且与Z4啮合,Z5固连Z4且与Z6啮合后接曲柄摇杆机构,输出转矩。齿轮传动系统如图1所示,传动比由式(4)确定。

图1 减速机构传动系统

(4)

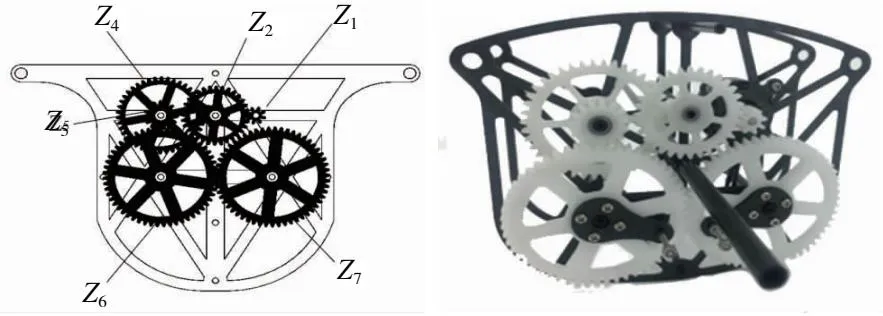

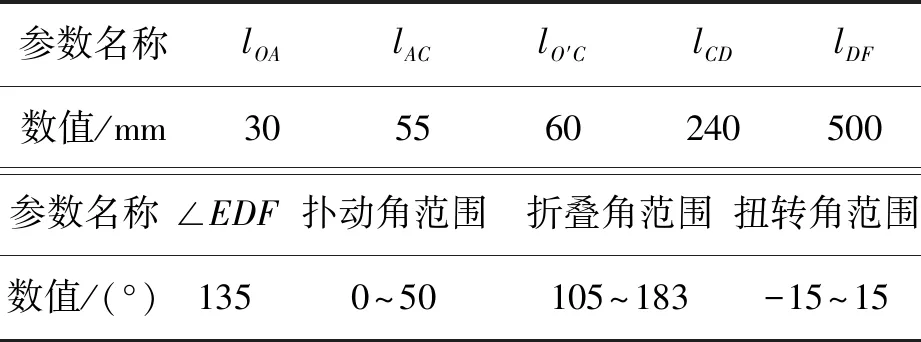

确定减速齿轮组相关参数后,三维模型采用GearTrax绘制,同时在不影响整体强度下尽可能地减轻样机质量。将齿轮设计为轮辐式,机构模型如图2所示。

图2 减速机构模型

1.2 传动机构设计

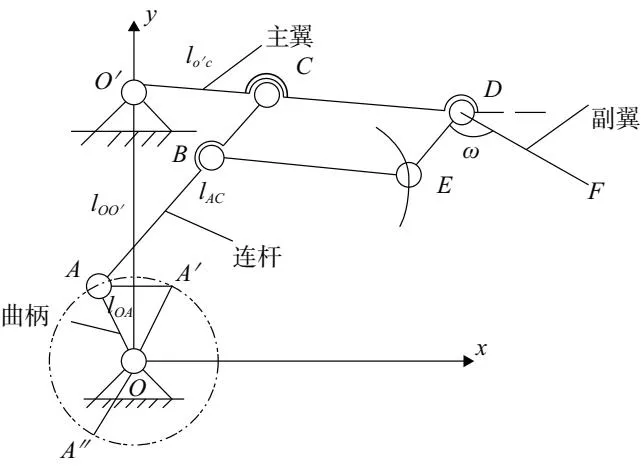

由图3可知,设定OA与x轴重合为初始位置,曲柄长度为lOA、连杆长度为lAC、机架长度为loo′、主翼长度为lO′D、副翼长度为lDF。当曲柄和连杆重合共线即A′位置时,主翼达到上扑极限位置,当曲柄和连杆延伸共线即A″位置时主翼达到下扑极限位置。副翼通过旋转副与摇杆连接。当主动件OA绕O点旋转时,平行四边形BCDE结构在曲柄连杆作用下产生运动,随着∠EDF大小变化,副翼实现折叠展向运动。

图3 扑翼机构原理图

根据经验公式及实际模型,设计扑翼机构机架长度l=1 760 mm,曲柄固连夹角β= 20°,拟定扑动角度ω=45°,再根据主副翼机构杆件各角度关系,最终得到机构尺寸、角度参数见表2所示。

表2 机构参数

根据主、副翼结构设计及机构杆长的确定,且尽量简化扑翼结构以减轻样机质量,确保各连接杆间的运动没有干涉。设计中将曲柄固定在齿轮上与齿轮一起啮合回转,摇杆通过连接夹板与机架相连,主翼杆与副翼杆通过铰链连接并引入辅助杆和副翼杆相铰接,从而实现扑动机构的主动展向折曲运动(图4)。

图4 部分扑翼机构模型图

2 减速机构有限元分析

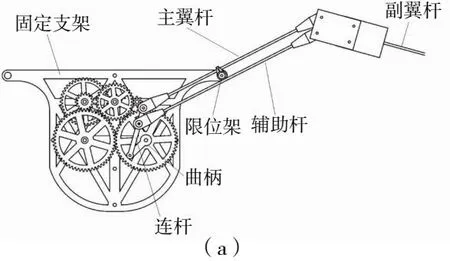

2.1 模型网格划分

采用自动网格划分模式对齿轮组进行网格划分,非结构化网格延展性较好,求解速度快且不浪费计算资源。齿轮组啮合传动接触应力对模拟结果有较大影响,因此对齿轮组传动面进行网格细化(图5),即对网格进行加密处理提高计算精度。传动面的最小网格质量在0.75以上,最终模型生成总网格数为168 429,节点数为95 327,总网格质量在0.38以上。求解计算采用Mechanical APDL,满足计算要求。

图5 齿轮组网格图

2.2 有限元分析

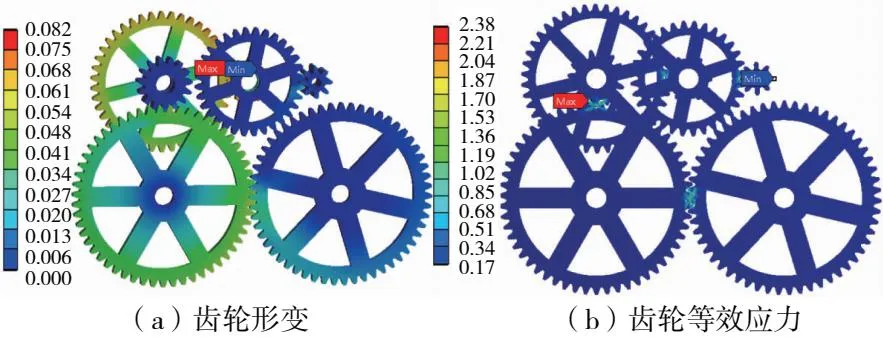

建立齿轮副需要分析齿轮节点啮合的某一时刻。设定齿轮接触摩擦因数为0.15,法向刚度系数为1,刚度更新为每次迭代,时间步长控制方式为自动二分法。施加运动副载荷,计算得到角速度为35.2 rad/s,齿轮副边界条件设置Z1为主动齿轮,Z6、Z7设置为从动轮,运动副载荷为转矩,阻力转矩大小为10 N/mm。从图6(a)可以发现齿轮形变最大的位置在齿面处,驱动齿轮传递处及中间多齿轮啮合处(Z4)尤为明显,部分轮齿几乎没有发生实质形变,最大变形达到0.082 mm,但总体齿轮本体变形量较小。从图6(b)得到应力较大的区域位于各级齿轮的齿根处,最大应力值约为2.38 MPa,最小值为0.17 MPa,应力迁跃范围为2.21 MPa,其余部位应力均较小。齿轮组强度足够满足预期设计要求。

图6 齿轮组后处理分析

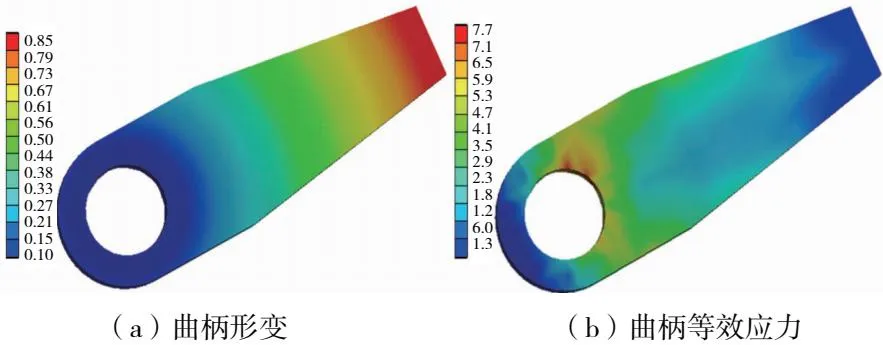

齿轮组连接曲柄摇杆机构,需要在齿轮连接处添加转动副,旋转速度与从动轮(Z6)相同为0.68 rad/s。而主翼杆一侧通过曲柄摇杆固定在机架上,另一侧与副翼杆通过连接板连接,为其施加固定约束Fixed Support。由图7(a)得到曲柄最大形变为0.85 mm,最小形变为0.1 mm,形变趋势呈往连杆侧递增。由图7(b)可以看出,曲柄所受最大等效应力发生在齿轮连接处,值为7.7 MPa,最小等效应力为1.3 MPa,应力变化趋势呈现出往连杆侧递减。上述结果表明形变、应力均在材料强度允许范围之内,满足扑翼机构强度要求。

图7 曲柄后处理分析

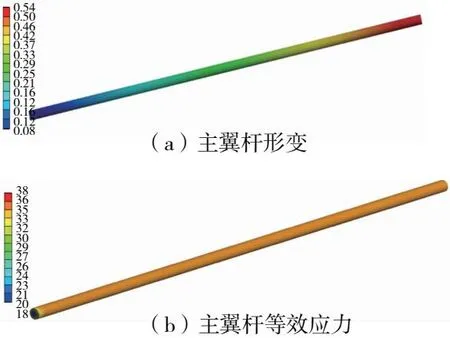

主翼杆身施加大小为 0.001 MPa均布载荷,左端施加0.8 N的作用力,右端施加0.2 N的作用力。从载荷作用下的形变云图可以看出杆最右端和外翼杆相连处形变最大,最大形变约为 0.54 mm。从主翼杆应力云图(图8)中可以看出应力分布较为均匀约35 MPa,最大应力出现在左端约为38 MPa,整体波动范围为7.8%。

图8 主翼杆后处理分析

3 主翼动力学分析

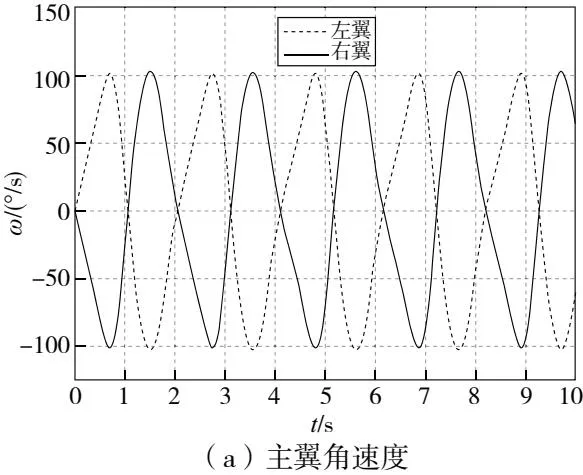

为进一步地完善机构运动学机理,根据无刷电机 KV 值以及驱动电压对扑翼机构主翼开展动力学分析。经过仿真计算后可以得到图9所示的运动参数图,其中虚线表示左主翼,实线表示右主翼仿真变化曲线。从仿真结果可以看出上下扑动过程扑翼完全对称且左右扑动角度相同。其中主翼角速度曲线呈周期性规律近似正弦函数分布,其变化范围为-100 °/s~100 °/s;角加速度曲线同样呈周期性规律,但由于主翼杆一端连着曲柄摇杆另一端连接副翼连杆,曲柄摇杆具有急回特性导致角加速度有所瞬态突变,突变幅度为33%,其整体幅值为-200 °/s2~200 °/s2;角位移等线图在幅值及变化趋势上呈正弦函数分布,波动范围在-30°~0°之间,表明各部件无运动干涉冗余,该机构运动合理可靠符合扑翼运动逻辑。

图9 主翼机构运动参数

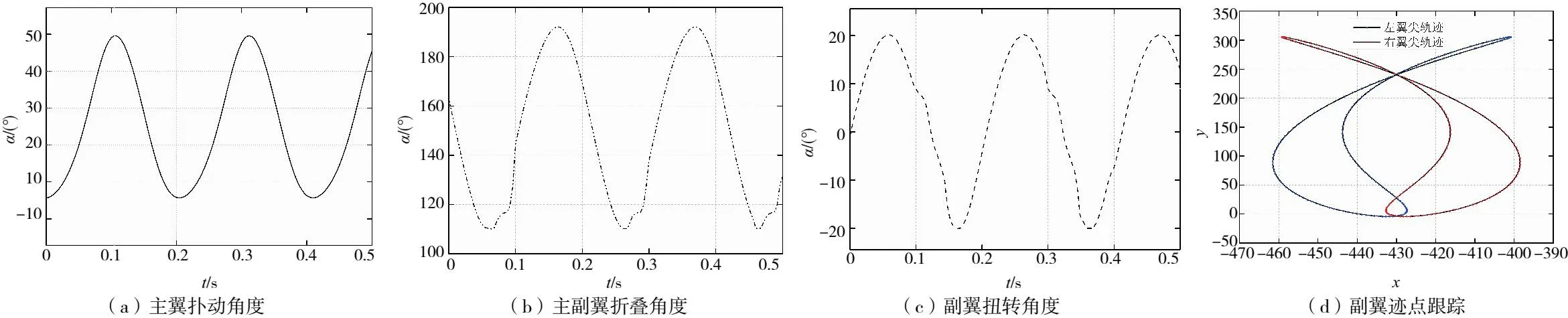

通过Motion仿真得到主、副翼各角度随时间变化曲线,由于扑翼实际扑动时存在构件摩擦及空气阻力,主翼扑动角范围为2°~50°,相较于理论计算值偏小。主副翼折叠角范围为109°~189°,与理论角度不同步其误差为3.1%,而副翼扭转角度为-20°~20°偏大于理论角度值。图10可知扑翼机构3自由度变化曲线均呈现完整的周期性,扑翼下摆时折叠角逐渐增大且副翼扭转角逐渐减小,即副翼前缘向下扭转从而提升飞行升力;扑翼上扑时折叠角逐渐减小至最小值且副翼扭转角逐渐增大,即副翼前缘向上扭转减小飞行受力面积。此外图10(d)副翼迹点跟踪发现机构整体运动平稳呈“8”字形分布,扑翼横向扑动范围为0~70 mm,纵向扑动范围为0~300 mm,展弦比为1∶4.3,符合生物尺度率,在减小阻力的同时高效提升飞行升力和推力。

图10 主副翼角度参数

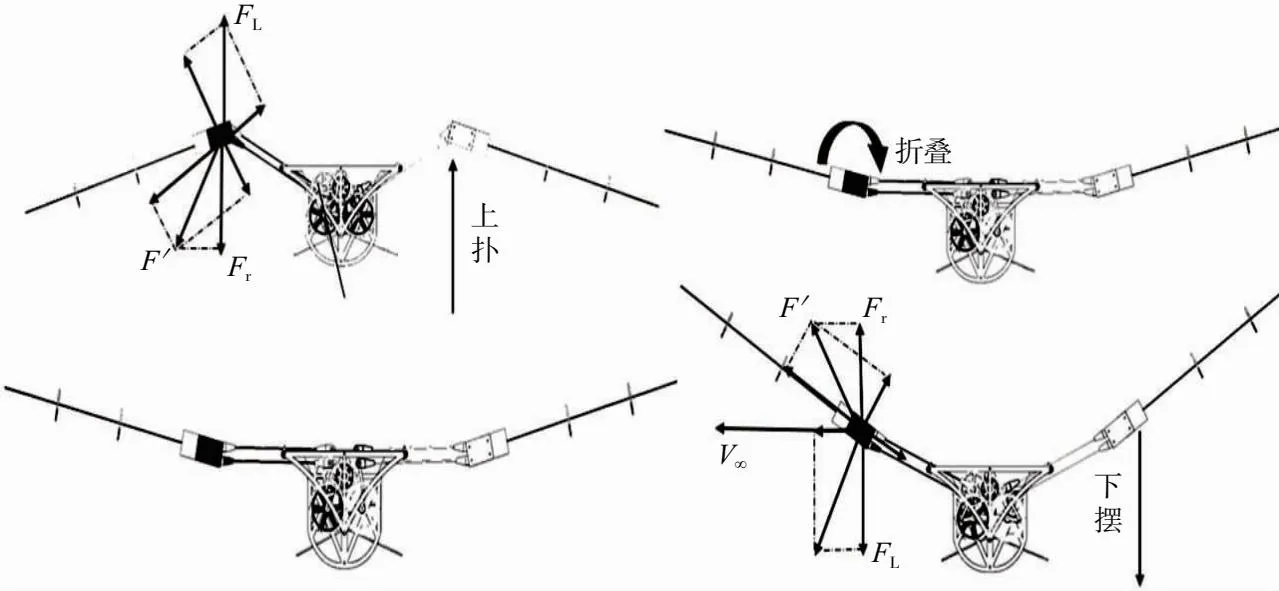

最终对扑翼动作受力分解(图11)可知阶段1扑翼上扑的过程中主翼与副翼折叠,两者直接折曲形成折曲角,整体比较收缩同时翼型整体向上扭转;阶段2扑翼下摆的过程中主翼与副翼打开整体较为舒展并且下摆时副翼向下扭转。综上所述,机构通过单电机驱动控制实现“扑动—折曲—扭转”复杂运动,仿真结果验证了机构材料属性、数学模型的正确性,并表明样机仿真模拟符合设计预期。

图11 扑翼周期动作

4 结语

本文通过双曲柄双摇杆机构和减速齿轮机构结合设计了一种新型的仿生扑翼机构,通过单驱动实现扑翼上下扑动且副翼折叠的耦合运动,同时基于Ansys Workbench对关键构件进行了仿真及动力学分析。

1)齿轮减速机构齿根最大应力值为2.38 MPa,最大应变量为0.082 mm;曲柄所受最大应力值为7.7 MPa,最大形变量为0.85 mm;主翼杆最大应力为38 MPa,最大形变量为0.54 mm,其余应力分布均匀呈递变趋势,表明材料属性符合强度要求。

2)主翼机构动力学参数呈周期性正弦函数分布规律,理论计算值及仿真对比验证扑翼角度变化误差小于5%,扑翼迹点呈“8”字形且机构在飞行工况时主、副翼左右扑动时角度相同,有效提高飞行稳定性。

3)当主翼下摆过程中副翼展开伴扭转运动,主翼上扑时副翼折叠伴扭转运动,从而实现“扑动—折曲—扭转”复杂运动,更好地实现了扑翼机构兜排风。