基于Plant Simulation的压气机叶片型线加工产线分析与优化

李春兴,徐健,易泰勋,王琨,吴海峰,胡诚诚

(中国东方电气集团 东方汽轮机有限公司工艺部,四川 德阳,618030)

0 引言

生产线仿真技术是实现数字化工厂的关键技术。通过计算机软件的仿真,可以在制造生产前期,对制造过程进行评估,对制造工艺进行检验,同时也可以找出并解决出现的各类问题。相对于试运行,生产线仿真可以有效地降低成本,减少各类制造工艺不合理的问题,验证规划设计可行性,缩短产线设计周期。

随着系统仿真技术的快速发展,生产线仿真技术在我国制造业中的研究与应用也越来越多。秦德金等[1]以多机器人分拣系统为研究对象,基于Plant Simulation对路径规划算法系统性能以及系统最大日分拣任务量进行了分析,确定了最佳移动机器人的数量。李慧等[2]针对某航空发动机叶片机械加工生产线,从产能、设备利用率、缓存区设置等多方面进行了仿真分析与优化。

对于离散制造企业,离散事件系统状态迁移发生在离散事件点上,解决离散事件问题的有效手段就是离散事件仿真技术[3]。此次以规划设计阶段压气机(F型)叶片型线生产线为对象展开研究,基于Plant Simulation[4]平台建立生产线的仿真模型,从产能、设备利用率、线边缓存等方面进行产线性能评估,以此为依据对叶片型线机械加工生产线进行优化。

1 生产线初步规划

某厂叶片车间[5]有多条生产线且加工产品杂,生产叶片种类包括用于燃汽轮机、核电汽轮机与火电汽轮机,企业抓住改革契机,聚焦叶片关键生产工序,率先规划压气机型线加工生产线。

叶片是压气机的关键零件,又是最精细、最重要的零件之一,是高速旋转给空气做功提高空气压力的部件。型线加工是叶片加工的重要环节,直接影响压气机增压的总效率。图1为某厂型线加工产线示意图,具有以下特点:

图1 压气机叶片型线加工黑灯产线示意图

1)小批量,每个机组用的叶片不一样,每一级叶片几十件到上百件;

2)种类多,机型多,可以根据客户需求定制机型,新机型设计种类多,通流优化周期短。

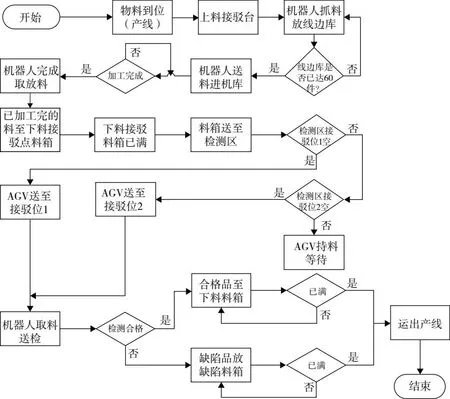

某厂产线数字化转型初步规划中,物流运行逻辑图见图2。

图2 物料转运逻辑图

2 压气机叶片型线加工产线建模

2.1 边界条件与仿真目标

将覆盖全部法拉利机群的加工产品种类作为输入,构建产线机床模型和物料调度逻辑模型,关于输入数据、考察数据及规划方案指标见表1及表2。

表1 初步规划方案指标

表2 仿真输入数据定量与考察数据变量

2.2 仿真假设

依据初步规划进行初始假设:

1)设置为无限产能的输出(厂内订单连续);

2)1台机床对应一类叶片产品,压气机冲动式与反动式叶片分开仿真;

3)考虑机床换模时间,每天的工作时间为21 h,全年按照300 d计算;

4)初始状态:创建AGV,1号线上料位空,1号线下料位空托盘1个,线边料库存放5类共计60只叶片;

5)AGV每次上料只上一种产品,AGV托盘容量为12件/个;

6)生产开始之前1号线、2号线、3号线下料接驳点,检测工位下料接驳点、不合格品线边库都已放置好空托盘;

7)无新产品种类的加入。

2.3 压气机叶片型线加工产线模型建立

1)叶片型线加工产线描述

某厂规划一条叶片型线无人值守机加工生产线,该线承接多种压气机小型叶片的型线机械加工任务,拟实行全天无人值守运行,采用机器人进行工序间周转及上下料,年产合格叶片数量达到6万件。该生产线主要承担叶片的粗铣、精铣以及三坐标检测等工序,加工工艺流程图见图3。该生产线仿真主要关注4个方面:

图3 加工工艺流程图

a)规划产能是否合理,能否达到;

b)主要设备平均利用率85%是否合理;

c)空托盘转运站空托盘容量;

d)产线稳定运行的最小库存量。

2)设计逻辑策略

基于图2物料运转策略制定仿真策略如下。

a)初始化操作

初始化表格、变量,设置机床加工时间,在1号线、2号线、3号线的AGV下料接驳点放置空托盘,产生AGV、机器人1、机器人2、机器人3,并设置机器人1、机器人2、机器人3及AGV的初始状态,设置AGV的任务列表并每隔1s刷新。

b)投料策略

设置立体库模型:循环产生15种叶片。规划产线的年产量为6万件,仿真输入为15种压气机叶片,按照表格命令循环上料。

c)生产过程

压气机叶片(F级)黑灯产线主要完成加工、检测工艺流程,15台小法拉利机床均可实现任意一种叶片的加工,2台检测设备均可实现任意一种叶片的检测。按照1台机床对应一类叶片产品进行加工。

d)物流逻辑

生产开始,AGV从立体库下料接驳点处取满载的托盘运至1号线、2号线、3号线的上料接驳点处。编程设定后续AGV可能被调用的情况,即可能接受指令的情况:

Ⅰ)1号线、2号线、3号线上料接驳点托盘为空,需转运空托盘至托盘库KTP;

Ⅱ)XBK1、XBK2、XBK3、… 、XBK15(XBK为线边库)任意一个为空,需补充上料对应的叶片;

Ⅲ)1号线、2号线、3号线下料接驳点托盘满载,需转运满载托盘至检测上料接驳点,并从空托盘库转运新的空托盘至相应下料接驳点;

Ⅳ)检测工位上料接驳点托盘为空时,需转运空托盘至空托盘库KTP;

Ⅴ)检测工位下料接驳点托盘满载时,需转运满载托盘至成品库,并空托盘库转运新的空托盘至相应下料接驳点;

Ⅵ)检测工位不合格品线边库满容时,需转运托盘至不合格品库,并空托盘库转运新的空托盘至相应下料接驳点。

其中,Ⅰ)的优先级高于Ⅱ),Ⅳ)的优先级高于Ⅲ),其他的以实时任务排序为准。

e)AGV调度

在上述需要调用AGV的时候,将物料转运的出发地和目的地写入agv_table,通过agv_table记录AGV的调度任务。

f)Track传感器控件

Track上共设置13个传感器控件,都用Sensor Method进行控制,AGV在传感器所在位置的动作:停止、运动、上料、下料。

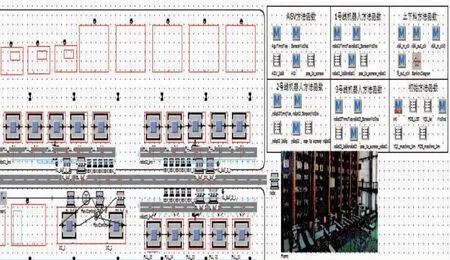

3)压气机叶片型线加工黑灯产线仿真模型的建立

仿真运行过程严格按照规划设计方案的物料加工工序运行流程,移动机器人行走速度设为1m/s均速,压气机叶片装夹与卸载分别设置30s与5s,下料设置5s。生产线中设置有线边库与检测单元上下料缓存区,加工完成后通过对AGV编程设置判断准则,即检测单元上料接驳台有空位置才运送否则持料等待。拟设三班倒制。仿真模型见图4。具体设置如下:

图4 压气机叶片型线加工黑灯产线仿真模型

a)仿真实行三班倒制,仿真运行一年时间;

b)打造黑灯产线,要求成品每个都检测;

c)产品合格率按97%设置随机数;

d)保证物料源充足;

e)加工时间严格按照采集对应每种叶片的加工时间设置。

3 压气机(F型)叶片型线加工产线仿真分析与优化

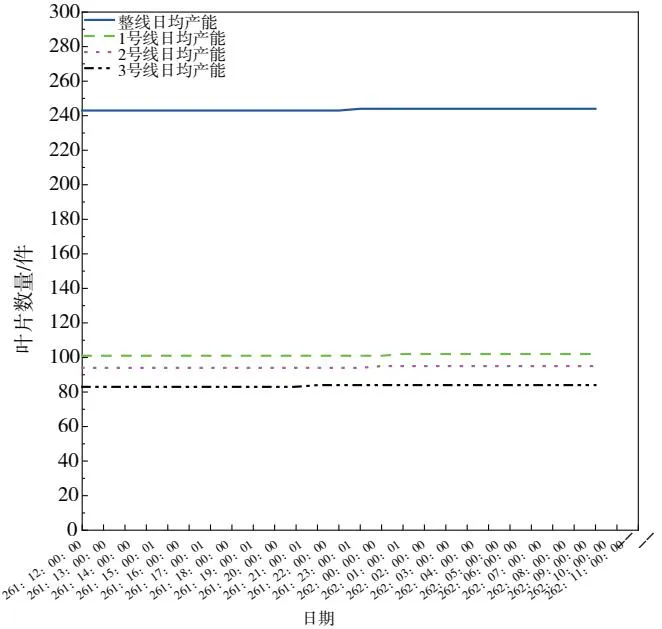

3.1 产能情况

如图5所示(本刊黑白印刷,相关疑问请咨询作者),整线日均产能为242件。1号线日均产能为102件,2号线日均产能为95件,3号线日均产能为85件。则整线年产能为242×300=72 600件,高于目标产能6万件/年。

图5 各条线日均产能

3.2 设备利用率

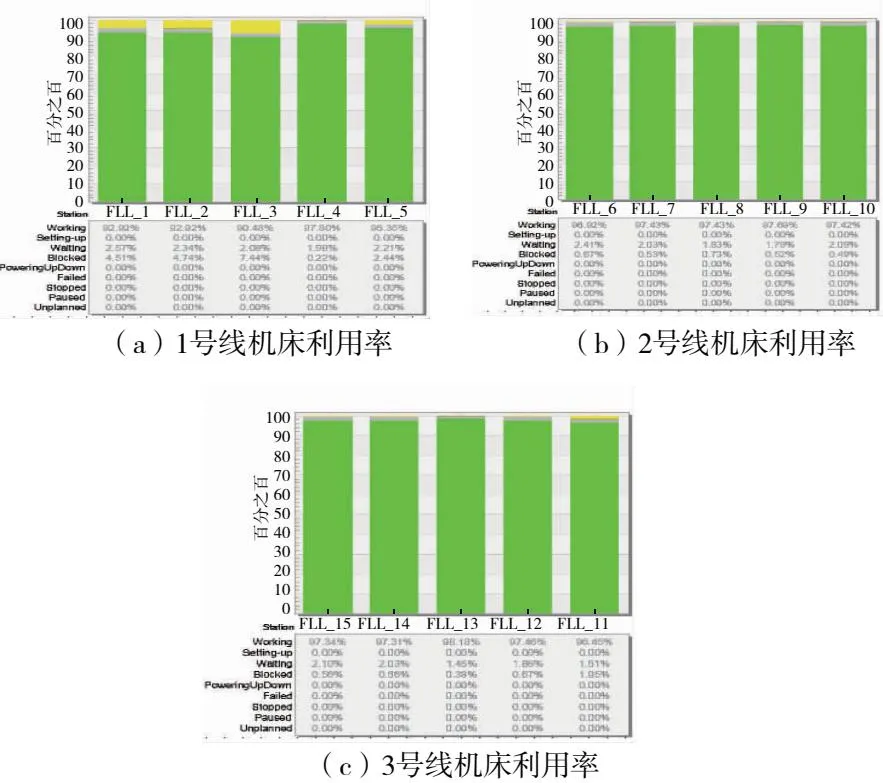

由图6可知1号线、2号线、3号线设备均超过了目标设备利用率85%的要求。

图6 3条线机床利用率

3.3 最小库存情况

通过仿真得出3条线日均上料数量情况(图7),可以推测出生产线每日最小库存数量,即保证产线正常运行,库存不得小于285件叶片。

图7 3条线日均上料数量

3.4 空料箱循环站容量分析

设置空料箱循环站,仿真稳定运行后,空料箱循环站数量随时间变化趋势见图8。由图可知设置循环站空托盘的数量一直小于20个。

图8 空托盘数量曲线

3.5 产线瓶颈分析

一般来说,瓶颈设备的设备利用率较高,待加工的在制品堆积数量较大。1号线、2号线、3号线在制品量随时间变化见图9。图中黑色为3条自动产线在制品量之和,蓝色代表1号线,绿色代表2号线,紫色代表3号线。

图9 3条线在制品数量

现提取的是部分日期的叶片数量,从全局来看整线及各条线在一年稳定加工中出现的频率见图10。

图10 各条产线整年在制品数量出现频率图

仿真发现检测工位待加工在制品量随时间增加的趋势,一段时间后出现严重的物料堆积,即为瓶颈工位(图11)。

图11 稳定后期检测工位待检品数量

3.6 规划方案优化

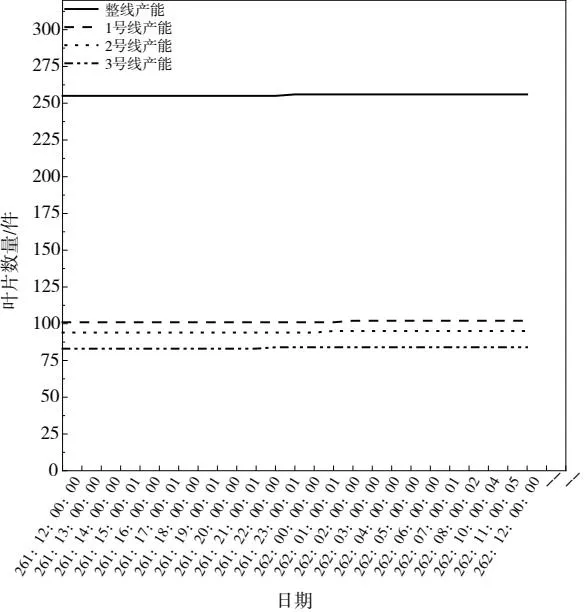

由上一节可知,检测单元为瓶颈工位,在模型中增加1个检测工位,产能见图12。由图可知整线日均产能为252件,1号线日均产能为102件,2号线日均产能为95件,3号线日均产能为85件。年产量为:252×300=75 600件;1号、2号、3号的单线日产能较之前没有变化,但是整线日均产能提高了10件,年产量提高了3 000件。

图12 优化后的产线产能

图13为优化后检测工位在产线运行稳定后的待检品数量变化曲线,可知,增加了一个检测工位后,待检品数量不再持续增加,而是比较平稳地处在区间0~36件变化,极大缩短了叶片的成品检测等待时间,使产线更加平稳运行。

图13 优化后检测工位在制品数量

4 结语

本文利用Plant Simulation构建了仿真模型,通过分析对规划阶段的生产线进行了初步优化,提高了加工生产线性能。从仿真结果来看有以下建议:

1)立体库叶片数量单日最少储存量为285件;

2)空托盘循环站的空托盘数量不小于20个。

基于Plant Simulation专业软件1号线、2号线、3号线设备利用率均为90%以上,高于目标85%;按照每年300 d,21 h/d进行仿真,年产能为7.2万件,高于目标产能5.25万/年。

从改善后的结果可以看出,产能增加了,年产能可达7.56万件,生产线性能得到了一定程度的提高。研究结果表明,企业在生产线规划设计阶段,通过生产线系统仿真能够有效地分析出设计方案可能存在的问题,对提高生产线设计质量和设计效率有重要意义。