基于ABAQUS二次开发的钛合金自锁螺母收口过程研究

梁铖,黎向锋,吴同一,齐增星,李文生,张文静,杨斌,赵彦伟

(1. 南京航空航天大学 机电学院,江苏 南京 210016;2. 天津市紧固连接技术企业重点实验室,天津 300300;3. 航天精工股份有限公司,天津 300300)

0 引言

自锁螺母因具有可靠的抗振防松、可重复使用功能[1],在飞机构件连接装配中得到了广泛应用。这种螺母制备流程中的收口工序旨在使其产生塑性变形,进而在连接中产生对螺杆的锁紧力矩以有效防止螺纹连接的松动与松脱。其收口工艺参数包括收口模具形态、收口区域面积、收口量及收口速度等。上述参数的变动对其锁紧性能存在至关重要的影响,而锁紧性能的好坏又关系到整体产品的可靠性与寿命[2]。但目前针对收口螺母三点式收口过程中工艺参数研究极其匮乏。因此,对某航天企业钛合金TC4三点收口过程工艺参数的有限元仿真研究具有重要的实用价值[3-6]。

ABAQUS是国际上公认的优秀有限元仿真软件之一,已在很多领域都得到了广泛应用[7]。相较于其他仿真软件,ABAQUS在非线性分析方面具有较强的计算能力,并且提供了基于Python语言的接口,用户通过编写脚本接口语言能够实现各个处理模块的参数化开发。张晓冬等[8]基于Python语言编写脚本插件和采用ABAQUS GUIToolkit语言制作图形用户界面,对管件中频热弯数值模拟过程进行二次开发,实现了热弯模拟的快速建模分析和自动后处理功能,加快了总体分析进度,提高了工作效率。TANG[9]对带式传输机关键部件弯辊受力状况进行了仿真模拟,使用Python完成了ABAQUS的二次开发,得到了弯辊应力分布与变形状况,实现了自动建模、网格划分、指定材料等前处理过程,避免了繁琐的手动操作,显著提高了弯辊设计优化过程的效率。

基于此,本文采用ABAQUS有限元软件,参考以往的仿真与二次开发经验,建立钛合金TC4自锁螺母收口过程仿真模型,并对其前处理模块进行二次开发,以简化多次前处理所需的繁琐操作,从而成为收口工艺参数仿真优化强有力的支撑。

1 自锁螺母收口仿真模型建立

1.1 几何模型及装配体的建立

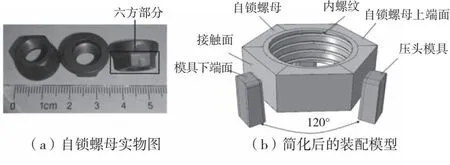

本模型主要模拟钛合金自锁螺母收口变形过程,为了简化模型、缩短计算时间,对收口螺母和收口模具作出如下几何简化:收口模具只对其头部关键部分进行建模,收口螺母(图1(a))只建模受挤压变形的六边形部位。模型通过ABAQUS软件中的部件模块与装配模块建立,收口过程简化后的装配模型如图1(b)所示。考虑到实际收口过程采用三点式收口方式,设置各收口模具的初始位置相隔120°,从而使模型更符合实际的收口过程,由此完成初始工序条件的设置。

图1 自锁螺母实物及简化后的装配模型

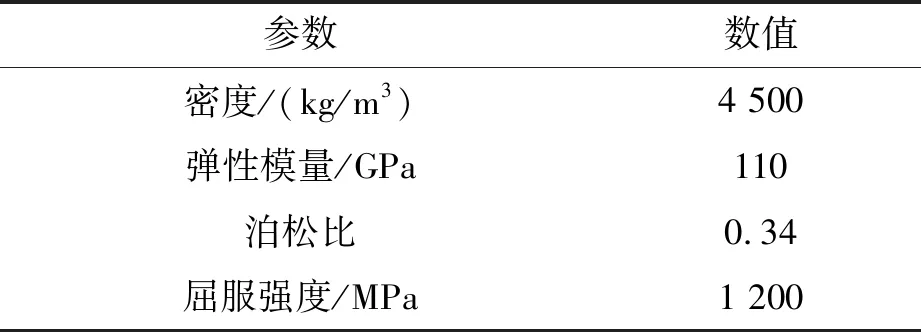

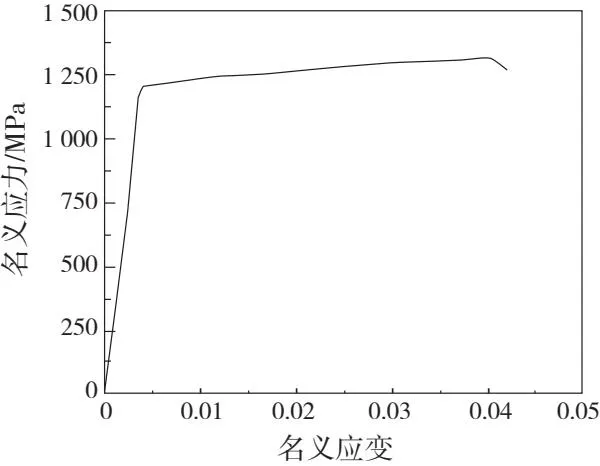

1.2 材料属性

钛合金具有强度高、抗蚀性好、低温性能好等优点;以TC4钛合金为材料的自锁螺母已得到航天企业的广泛使用。为了提高材料参数与计算结果的准确度,本文对TC4钛合金进行了拉伸实验,获得的应力-应变曲线如图2所示,TC4力学性能如表1所示。

表1 TC4钛合金力学性能

图2 TC4钛合金拉伸实验曲线图

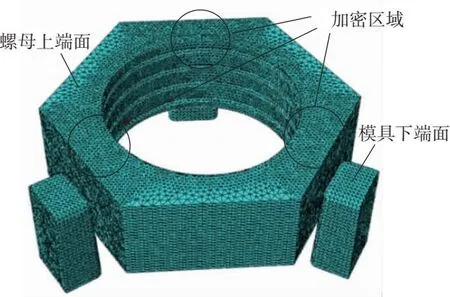

1.3 求解方法及网格划分

自锁螺母因包含内螺纹呈现为不规则形状,其整体为复杂的几何模型,因此将自锁螺母模型网格划分为四面体网格,确定为10结点修正2次四面体单元C3D10M。对螺母与收口模具接触区域及内螺纹区域进行网格加密处理,全局尺寸0.2,局部尺寸采用0.12,从而提高该区域的精确性;收口模具因呈现为较为复杂的不规则形状,对其采用自由网格划分方式,将其分割为多个部分,各部分采用与收口螺母相同的四面体网格单元C3D10M,全局尺寸设为0.3。模型网络划分如图3所示。

图3 模型网格划分结果

1.4 相互作用及边界条件

仿真中主要关注的对象为自锁螺母内螺纹区域的应力应变状况,因此将3点方向的收口模具设置为刚体。根据收口过程的约束,在边界条件设置中限制自锁螺母平动自由度和转动自由度。同时,为方便调整收口模具的进给方向,在自锁螺母中心建立圆柱坐标系,并设置3个收口模具加载方向为自锁螺母径向方向,加载速度设为-0.4mm/s,其余方向的运动自由度均约束为0。

在收口模具与自锁螺母的接触设置中,设置二者接触形式为表面接触。考虑收口模具网格较粗糙,并且接触面为刚性面,因而将其设置为主接触面;自锁螺母对应的接触表面设置为从接触面,将接触属性的切向行为定义为无摩擦,法向行为定义为硬接触,完成工件和模具相互作用和边界条件的定义。

2 自锁螺母收口仿真模型二次开发

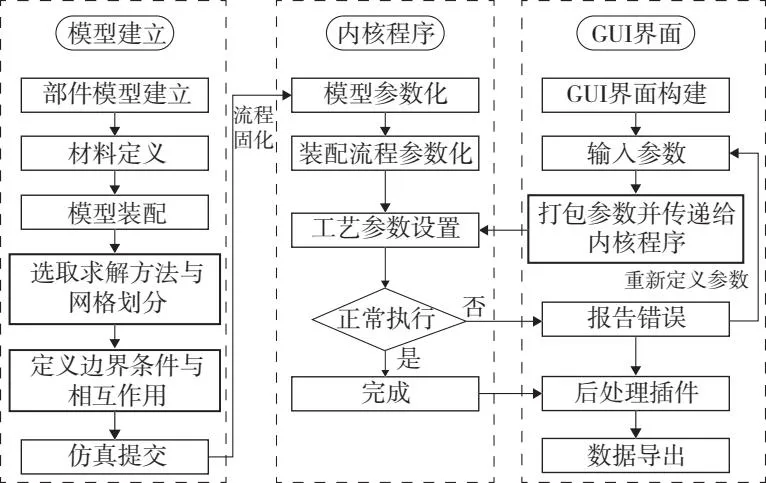

2.1 ABAQUS脚本接口及插件开发介绍

ABAQUS软件为用户的二次开发提供了两种接口,一种是用Fortran语言进行用户子程序接口;另一种是基于Python语言ABAQUS的脚本接口,其能够扩充Python的对象以及对应的属性和方法,并且Python的脚本接口文件可直接向ABAQUS内核发送命令,完成指定操作。后者在开发中主要用于如快速建模、参数修改等前处理以及如访问和输出结果数据库的后处理等操作[10]。

ABAQUS插件程序主要由接口文件和图形用户界面(GUI)文件组成,其中接口文件为Python语言编写的脚本文件,GUI文件为ABAQUS内置的RSG插件编写生成的文件,能够在框架内设置图片、文本框等多项功能并实现可视化操作,在其内核标签页中可选择对应的实现函数,来完成函数调用和参数传递[11]。图4为基于ABAQUS仿真流程的GUI界面与Kernel内核交互流程。

图4 基于ABAQUS仿真流程的GUI界面与Kernel内核交互流程

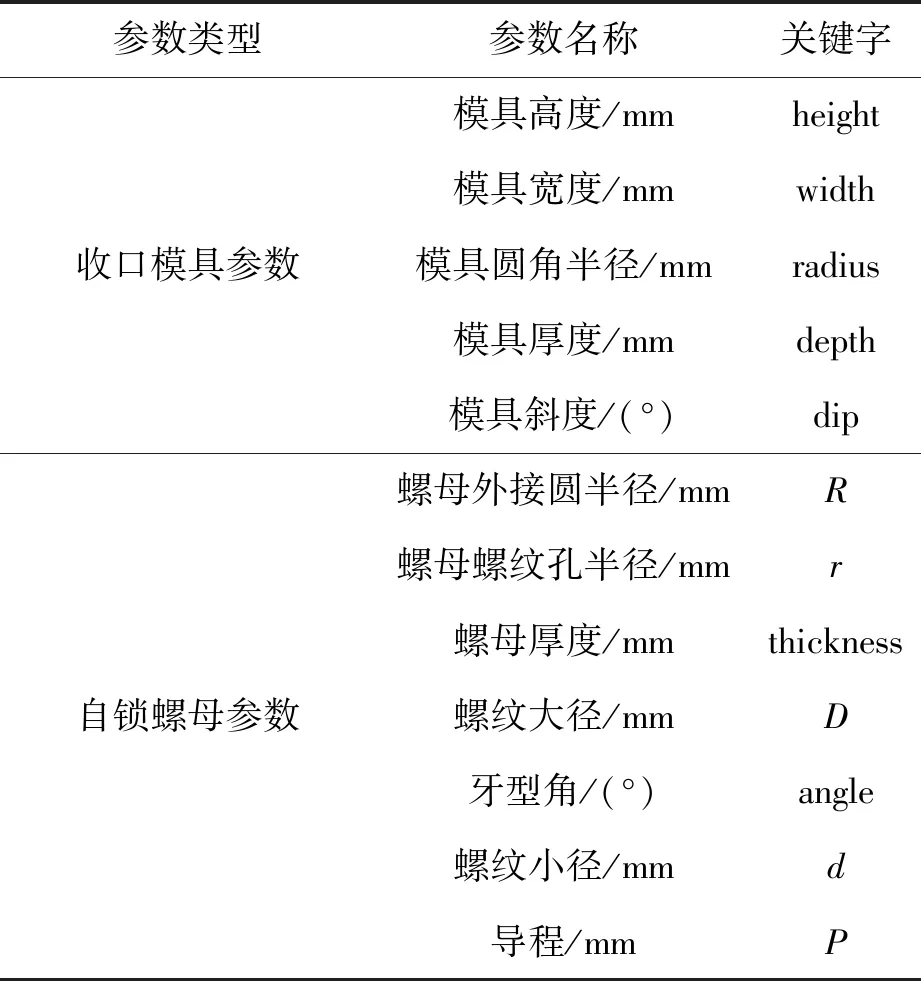

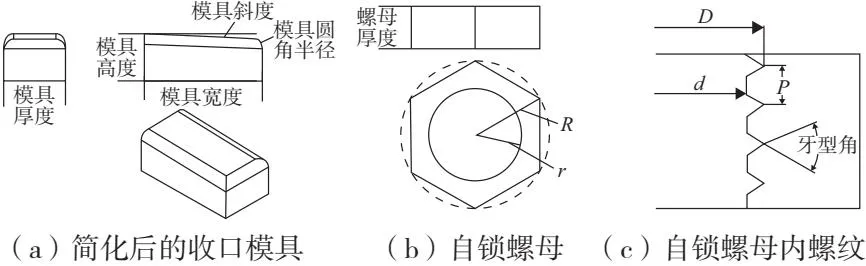

2.2 自锁螺母收口仿真模型的参数化

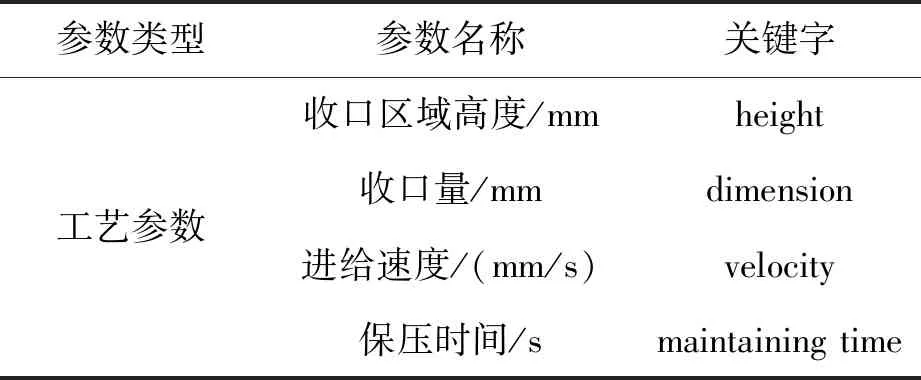

工艺参数仿真过程中,需多次建立模型并尝试不同的模型几何参数,从收口模具形态方面改善自锁螺母内螺纹区域的应力分布情况。因此,仿真过程涉及变量众多而繁杂,在调整过程中易出现纰漏,造成仿真的失准。因此,将涉及模型的多个变量参数化,采用自动化建模具有更大优势。表2为模型建立阶段相关参数的物理意义及在程序中的变量名,其在几何模型中的对应关系如图5所示。

表2 模型参数物理意义及变量名

图5 模型参数几何对应关系

建立模型的部分源代码如下:

自锁螺母厚度:

p. BaseSolidExtrude(sketch=s,depth=locknut. thickness)

收口模具斜度、高度与宽度:

delta=crimpingdie. width*math. tan(float(crimpingdie. dip)/180*math. pi)s1. Line(point1=((crimpingdie. width/2),(crimpingdie. height/2)),point2=((crimpingdie. width/2),crimpingdie. height/2-delta))

s1. Line(point1=((crimpingdie. width/2),(crimpingdie. height/2)),point2=((crimpingdie. width/2),crimpingdie. height/2-delta))

收口模具厚度:

p. BaseSolidExtrude(sketch=s1,depth=crimpingdie. depth)

2.3 装配过程参数化

目前的收口过程中对自锁螺母应力-应变分布状况产生重要影响的不仅包含螺母、螺纹和收口模具的多个几何参数,同时也与收口过程中的收口区域高度、进给量、进给速度等工艺参数密不可分,其参数的物理含义及变量名如表3所示。

表3 装配参数化中参数物理意义与变量名

考虑在初始状态定义的过程中,对应的距离无法直接用参数表示,装配中将收口模具下端面与螺母上端面对齐,再计算出其竖直方向偏移量。

δ=-(H-h)

(1)

式中:H为螺母厚度;h为收口区域高度。

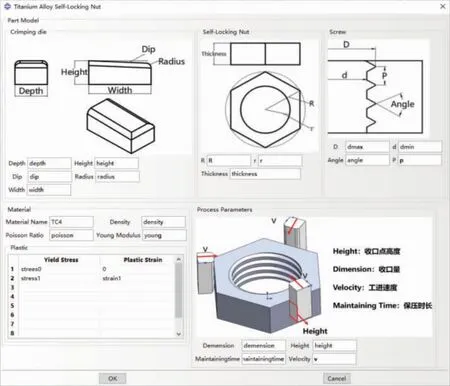

2.4 前处理图形用户交互界面

本系统采用RSG构造器来制作图形用户交互界面,将变量与图形界面中的参数进行对应。为便于直观显示和理解,给各个模块添加了相应的图片以标识各变量物理意义,从而使整体更加形象易用,参数化设置界面如图6所示。

图6 参数化前处理GUI界面

3 结果与验证

根据本文开发的插件所建立的模型,得到TC4螺母收口工进阶段最终的应力-应变分布,从其结果中能够分析出:自锁螺母的内螺纹区域与收口模具接触区域应力明显大于其他区域,并且内螺纹区域中内螺纹牙顶应力-应变较大,出现了应力集中现象,符合实际收口过程真实的应力-应变分布状况。

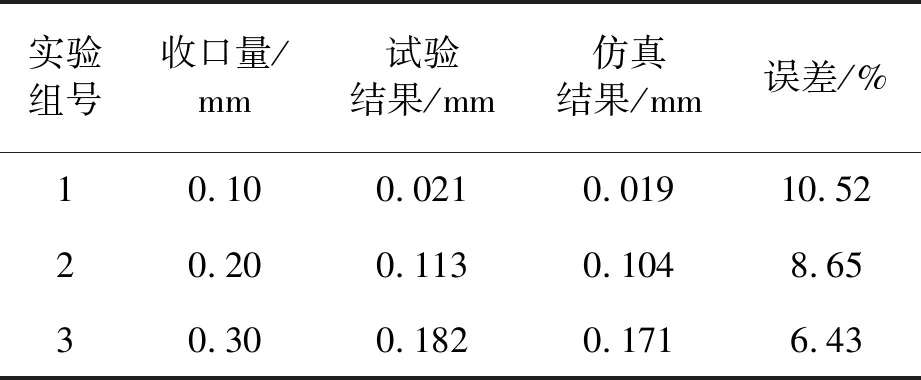

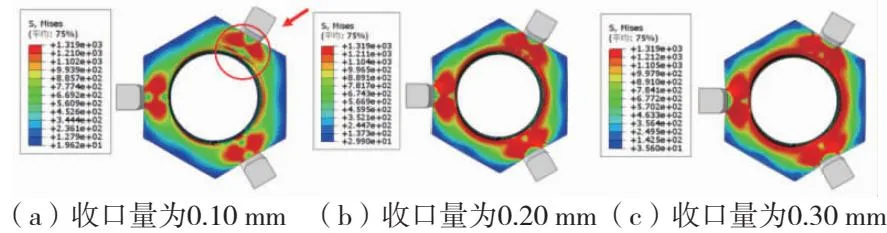

3.1 不同收口量仿真与实验探究

为探究工艺参数对自锁螺母收口过程的影响规律,针对不同的收口量与收口点高度,进行了多组实验如图7、图8所示。针对不同收口量,测得工退阶段结束后的实际自锁螺母图中突出区域的最大径向变形量,与仿真结果的对比如表4所示。

表4 不同收口量下实验与仿真变形量结果对比

图7 不同收口量仿真结果

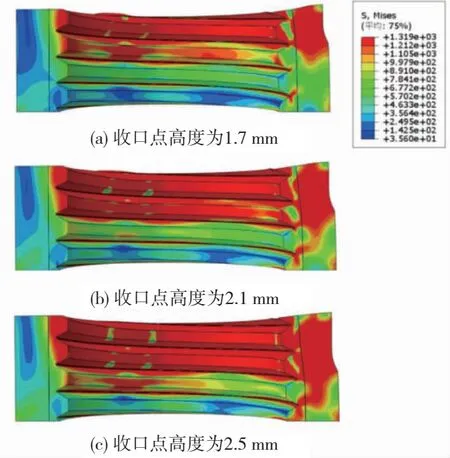

图8 不同收口点高度仿真结果

从上述结果能够分析出,模型与实际之间的误差合理,随收口量的增加,收口区域和内螺纹区域的应变显著增加,变形量明显提升,在生产过程中,合理增加收口量,能够提高螺母变形程度,从而增大后续的锁紧力矩,提升产品的性能。

3.2 不同收口点高度仿真与实验探究

从图8中可明显看出,随收口点高度的增加,深色应力较大的区域面积不断提升,其产生的变形也随之增加。因此在生产过程中,适当增大收口点高度,能够明显提高自锁螺母产品的变形程度。

3.3 实际验证结果

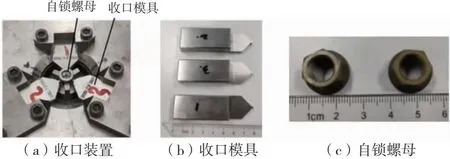

在收口装置(图9(a))上进行实际测试,将经仿真模拟后的优化工艺参数用于自锁螺母的实际收口过程;图9(b)为3点处的收口模具,图9(c)为收口完成后的自锁螺母,收口过的螺母内螺纹区域未出现裂纹。

图9 锁紧螺母收口装置与锁紧螺母

4 结语

1)本文基于ABAQUS有限元仿真软件,利用前处理模块建立了钛合金TC4自锁螺母与收口模具模型。对钛合金材料TC4进行了拉伸实验,获取了其力学性能参数与应力-应变曲线,并完成了有限元模型的建立。

2)基于建立的有限元仿真模型,采用Python语言与ABAQUS脚本接口对其进行二次开发,编写了自锁螺母建立、收口模具参数化模型与各项工艺参数设置的内核脚本程序,使用RSG插件建立了简洁方便的图形用户界面,增强了程序与操作人员的交互性,极大地缩短了建立调整模型所需的时间,方便相关人员的操作,提高了整体仿真效率。

3)基于参数化前处理模块,合理设置各项工艺参数,仿真得到了最终工进状态下的TC4螺母内螺纹区域应力-应变分布状况,并将上述设置的工艺参数应用于实际的自锁螺母收口过程,得到增加收口量和收口点高度能够提升自锁螺母变形程度,从而提高锁紧性能的结论。