一种自适应路况的重载AGV驱动单元设计与分析

卢彬

(南京机电职业技术学院,江苏 南京 211306)

0 引言

随着我国人口老龄化的加剧,势必将导致各行业人力成本的提高,又因现代工业智能化的蓬勃发展,对自动生产、柔性运输和物联网智能化的要求将不断提高[1]。自动导引车(automated guided vehicle,AGV)因其高效、经济、灵活及无人化的特点,高度契合现代工业生产和运输的要求。

AGV诞生于20世纪50年代,而在我国的研究、应用和发展从90年代开始。虽起步较晚,但相关探索和研究并不缓慢。赵华东等研究了驱动轮“外掰”和启停“冲击”的问题[2];郭宝喜等完成双车重载AGV系统设计[3];徐恒才等基于ADAMS和ANSYS workbench完成了AGV剪叉式升降机构的仿真分析研究[4];邓依婷等为解决传统四轮小车运动模式单一的情况,设计了一种基于麦克纳姆轮的AGV小车[5]。

AGV的额定负载是其性能的最重要参数之一。目前国内超过2t的额定负载可以定义为大负载,在较小尺寸的AGV车型中,一般按照实际负载值与其尺寸及质量的比值来定义。

在实际工况中,不管AGV底盘采用的是三轮、四轮或六轮式,在遇到地面的窄沟(浅凹)及凸起都可能会导致车体驱动轮的悬空或摆动[6]。而AGV的发展逐步趋向于重载、全地形、全方位等方向,这就要求其驱动单元有更完美的适应性、更强大的负载能力和更好的灵活性[7]。本文以额定负载250kg、最大运行速度1.5m/s的潜伏式AGV为基础,设计一种可适应复杂路况的重载AGV驱动单元,通过有限元仿真其主要承载机构的安全性及实地过沟测试、记录数据并分析,完成相关校核和验证。

1 新型驱动单元结构设计

驱动单元结构如图1所示,为节省空间,提高电机驱动效率,行走轮3由伺服电机1通过减速器2直接驱动;由悬挂板4通过减震装置5(由弹簧和直线轴承组成)悬挂于横板7,保证行走轮和地面有效接触并起到减震效果;固定板6通过固定螺栓将整个单元固定于AGV底板。

1—伺服电机;2—减速器;3—行走轮;4—悬挂板;5—减震装置;6—固定板;7—横板。

整个AGV由两套驱动单元提供行进转矩,差速驱动,采用四轮布局形式结构,以额定负载250 kg、最大运行速度1.5 m/s为设计参数。AGV在行进中,驱动单元所需克服的阻力包括行走轮的滚动摩擦阻力Fg、风阻Fs以及斜坡上自身质量的分力FG,在加速阶段最大加速度为a,则有公式

Fo=Fg+Fs+FG+ma

(1)

式中:Fo为驱动单元提供的牵引力;m为AGV小车总质量。其中:

a=dV/dt

(2)

Fg=f0G

(3)

Fs=CDρaAV2/2

(4)

FG=mg·sinα

(5)

式中:V为速度;t为时间;f0为滚动摩擦因数;G为单个驱动轮的负载;α为坡度角;CD为风阻系数;ρa是空气密度;A为迎风面积。由上文公式可确定电机转矩、减速器减速比、悬挂板强度要求及一系列连接件的选型参数[8]。

2 底盘设计与路况分析

2.1 底盘四轮布置

如图2所示,行走轮对称分布于底盘两侧,万向轮前后安装。这种形式既保证了机构的稳定性,又最大限度地降低了底盘尺寸。AGV自身质量约60 kg,额定负载250 kg,则每个轮子负载77.5 kg,又根据转矩、最大运行速度及路况复杂程度,选定驱动轮直径140 mm,万向轮560 mm(2.5英寸),中心高90 mm。

1—驱动单元;2—万向轮;3—底盘板。

因驱动单元与底盘通过减震装置柔性连接,在行进中过沟、过坎或斜坡时具有很强的适应性[9]。

2.2 新型驱动单元与车体柔性连接路况分析

在车体设计组装时,前后万向轮轮面最低点高于行走轮轮面最低点,在车体自身质量压力下,驱动单元减震弹簧收缩,万向轮下降,使万向轮和行走轮同时着地。不仅增加了整个底盘四点着地的稳定性,而且避免了行走轮悬空打滑现象的发生[10]。图3为方向轮和行走轮不同路况下的立姿状态。

图3 万向轮和行走轮不同路况下的位姿状态

图3(b)和图3(c)分别为AGV底盘在通过地面窄沟和凸起时,新型驱动单元的适应性反应。图3(b)中,在行走轮进入窄沟,其中心由于弹簧的预紧力被推向下(弹簧伸长),行走轮轮面仍最大限度地接触地面[11],可有效防止轮子因悬空而打滑空转;同样,当行走轮碰触路面凸起时,驱动单元的减震弹簧进一步压缩,行走轮中心提高,AGV仍能平滑过度。图3(d)为小车底盘一侧受到凸起时,凸起侧行走轮中心提高,减震弹簧压缩,原理类似图3(c),该设计可有效防止车体在单侧遇到窄沟或凸起时摇摆现象的发生,增加底盘稳定性[12]。

3 底盘结构静力分析

底盘不仅承受AGV车体的全部质量,在运载工作时还将承受货物的质量。采用有限元思想对其进行静力分析,可在很大程度上验证其可靠性[13]。

有限元思想是一种将连续的求解域离散成为有限个单元组合,这些离散体是由单元、节点连接构成的集合来无限地靠近原来连续的求解域,从而把连续问题转化为离散问题,把无限自由度问题转化为有限自由度问题[14]。本节将通过SolidWorks Simulation静力分析模块对底盘进行强度分析和验证。

3.1 模型导入、定义材料

底盘上附着多种元器件,结构相对复杂,为简化仿真过程,加快仿真速度,模型底板做了适当简化,网格划分如图4(a)。为减轻小车整体质量并保证所需的力学性能,底盘板材采用铝合金5454-O,弹性模量7×1010N/m2,泊松比0.33,屈服强度115 MPa。

图4 模型网格划分及仿真结果云图

3.2 添加约束和载荷、网格划分

在实际工况中,所有负载均有四轮承担并反作用于与底盘的连接部位。在仿真分析中,设定底盘与万向轮和驱动单元的连接部位为“固定几何体”,底盘平面其余部位为受力点。因额定负载250 kg,自身质量60 kg,添加压力为12 000 N/m2,图4(a)中红色箭头代表负载力,绿色代表“固定几何体”(本刊黑白印刷,相关疑问请咨询作者)。

3.3 结果分析

上述准备工作结束后,运行仿真算例,得到结果如图4(b)、图4(c)所示,分别为底盘板应力和位移云图。从图中可知,最大应力1.818×107N/m2,安全系数达到6.3,位移最大变形为0.101 mm,相对较小,满足强度要求。

4 样机实测数据分析

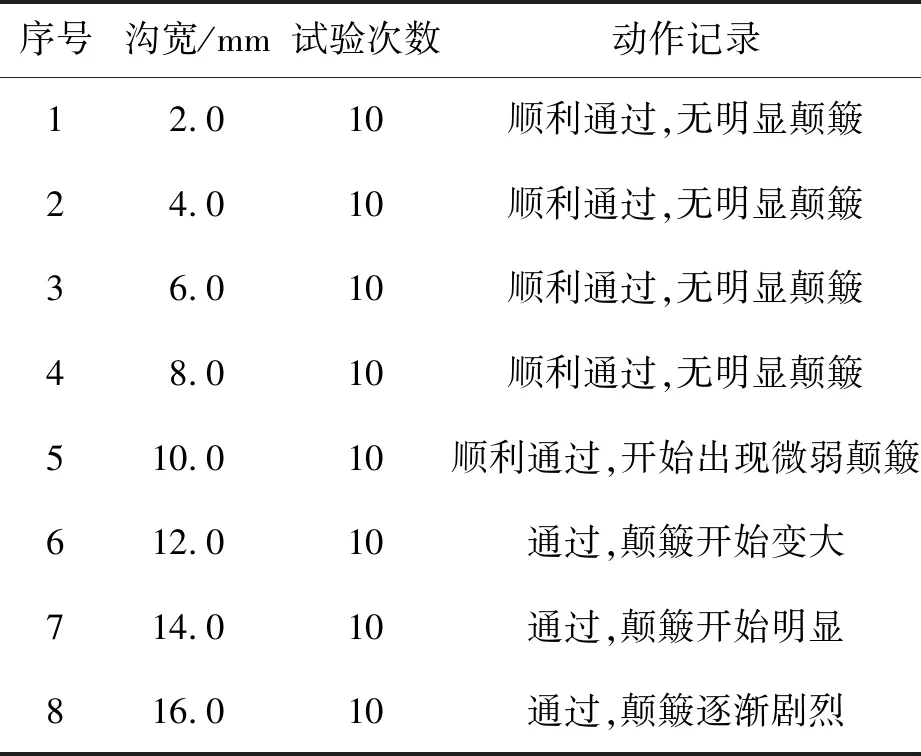

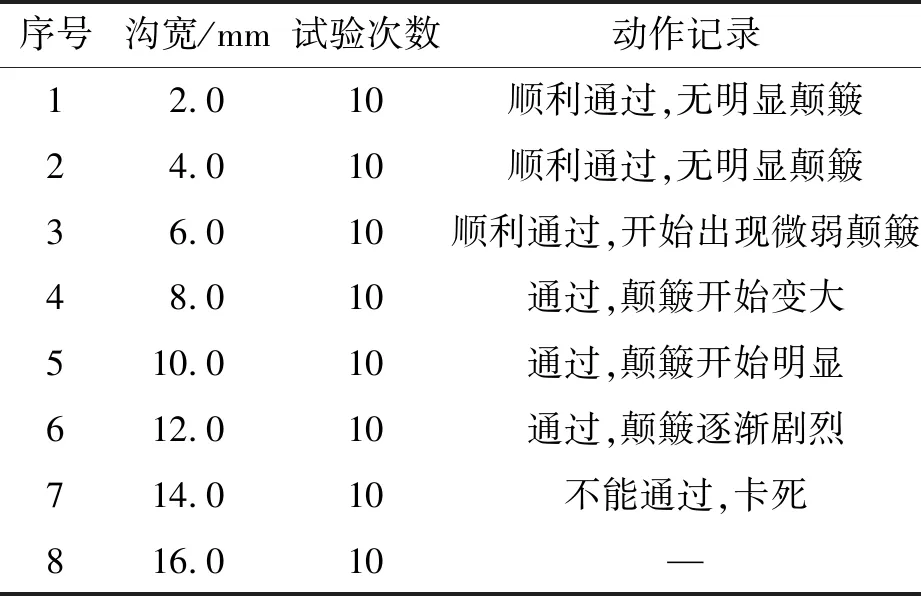

在实际验证测试中,对AGV负载逐步加大,在负载一定的工况下,观察记录车体通过一系列宽度沟的动作表现,形成数据如表1—表4所示。

表1 负载为0时过沟检测

表2 负载为50 kg时过沟检测

表3 负载为100 kg时过沟检测

表4 负载为250 kg时过沟检测

通过对上述表格的数据和描述分析可得,AGV车体在负载从0增大到100 kg的过程中,在沟宽不大于14.0 mm(包括14.0 mm)的工况下,均可以顺利通过,无明显颠簸;但在250 kg负载下,在沟宽达到8.0 mm时开始出现颠簸,在14.0 mm时车体卡死,无法顺利通过。综上,该新型驱动单元设计满足额定负载的要求,且在负载不大于100 kg时,表现出较强的过沟能力。