万向轮在扭王块模板拆装过程中的运用

王 成,张冰丽

(中交四航局第二工程有限公司 广州510230)

0 引言

扭王字块在我国水工结构中广泛使用,在扭王字块预制拆装模板过程中,大多数工艺采用吊机辅助进行拆装模板。某甲项目码头防波堤中,cor-loc 预制采用的万向轮拆装模板工艺[1],因此某乙项目扭王字块预制采用万向轮拆装模板工艺。与传统吊机辅助拆装模板相比,万向轮在扭王字块拆装模板及移动过程中具有操作简单、安全可靠、设备投入小等特点。该项工艺技术已在乙项目中成功运用,采用万向轮拆装、移动模板32 565次,取得了理想效果。

1 工程概况

某项目工程有外海防波堤、内防波堤、拦沙坝、潜堤[2,3]。其中5 t扭王字块2 540件,10 t扭王字块4 330件,17 t 扭王字块24 450 件,22 t 扭王字块1 245 件,扭王字块全部采用万向轮拆装模板工艺施工,累计拆装模板32 565次。

2 万向轮拆装模板原理及特点

2.1 工艺原理

每片模板采用3 个可调节高低的万向轮支撑,一套模板有6个万向轮,扭王字块模板[4,5]如图1所示。

模板安装前先将3 个万向轮调低,万向轮与地面接触,模板与地面脱离,万向轮将模板支撑起来。然后采用3 个人对模板进行移动,每个人边移动模板边调节万向轮方向。由于万向轮为偏心万向轮,一旦开始移动只需要调节模板行走前面的万向轮方向即可。

图1 扭王字块模板示意图Fig.1 Diagram of Chinesepod Forwork

移动到底模位置后,3 个人分别对万向轮进行调整,对模板进行微调,将2片模板进行合拢。扭王字块模板合拢后,在浇筑混凝土前,将3 个万向轮调高,万向轮与地面脱离,模板与底模接触。

浇筑混凝土[6]时,万向轮已经全部脱离地面,处于不受力状态,混凝土产生的压力全部由模板来支撑。

混凝土凝固后拆模时,3个人进行模板拆模,用千斤顶将模板顶出来的同时,调低万向轮及调整好万向轮的方向,万向轮与地面接触,模板与地面脱离,万向轮将模板支撑起来。同时,万向轮朝模板合拢反方向。然后采用3 个人对模板进行移动,每个人边移动模板边调节万向轮方向。

人工将模板移至修整区后,将万向轮调高,万向轮已经全部脱离地面,处于不受力状态,模板接触地面,并进行模板打磨、涂油。

2.2 工艺特点

经现场实际应用操作,证实在扭王字块模板采用万向轮工艺进行拆装时具备以下特点:

⑴施工过程中有损坏时可以直接更换,操作方便、循环利用、效率高,具有较强的优越性及适用性。

⑵万向轮拆装模板过程中,3 个人就可以操作,操作简单方便。可以几套模板同时拆装,不受起重设备数量制约,拆模示意图如图2所示。

图2 万向轮模板拆模示意图Fig.2 Mounting and Dismounting Chinesepod Forwork with Universal Wheel

⑶万向轮模板在模板出厂时已加工好,模板重量几乎不增加,一次性投入较少,可以取得较好的经济效益。

⑷万向轮工艺拆装模板过程中,采用人力进行拆除,对扭王字块的成品保护较好,大大减少了崩边蹲、掉角现象。

⑸万向轮在升高或降低过程中幅度不要太大,满足行走要求的情况下,在万向轮降低过程中,模板离地面尽量少一些。

⑹万向轮工艺拆装扭王字块模板,适用于有限场地,仅需要模板修整场地,不需要额外给起重设备提供作业场地。

3 万向轮模板的设计及制作

3.1 万向轮模板设计简介

本项目扭王字块每片模板采用3 个万向轮支撑,考虑模板重心[7]要在3 个万向轮之间,如图3 所示。在模板拆装及移动过程中保证模板不会倾倒。

万向轮与模板连接如图4所示。万向轮与直径为30 mm 的可调节螺杆进行连接,可调节螺杆采用2 个M30 螺母与直径50 mm 的套筒连接,2 个M30 螺母之间至少有20 cm 的间距,以保证螺杆的垂直度。同时在轮子边上焊1 根长10 cm、直径20 mm 的钢筋头,采用套筒对万向轮的方向进行调节。

本项目螺杆采用的Q235 钢材,万向轮轮子采用重载型聚氨酯包铁芯,轮径为250 mm,单轮设计承载为550 kg。万向轮与可调节螺杆之间采用焊接进行连接,万向轮模板在车间加工完成。

图3 22t扭王字块模板重心与万向轮相对位置Fig.3 The Center of Gravity of Chinesepod Forwork and the Universal Wheel

图4 万向轮与模板连接示意图Fig.4 Schematic Diagram of the Connection between the Universal Wheel and the Forwork

同时,在模板加工进场时,备一些螺杆、万向轮到施工现场,在万向轮损坏时进行更换,以备不时之需。

3.2 万向轮受力分析

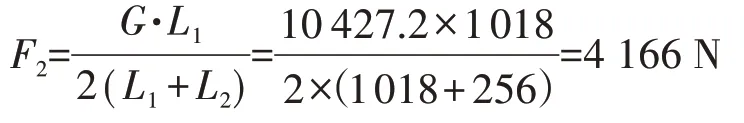

以22 t 扭王块模板为例进行相关受力分析[8,9],22 t扭王块模板单片重量为1 064 kg×9.8 N∕kg=10 427 N。重心与万向轮间的相对位置关系如图3所示。模板静止状态下,万向轮承受模板的自重,受力简图如图5所示。

图5 万向轮受力简图Fig.5 Schematic Diagram of Universal Wheel Forces

图5中,根据O点力矩平衡公式:

2#及3#万向轮的竖向力为:

根据竖向力平衡关系,1#万向轮的竖向力为:

万向轮承受的最大竖向力为:

万向轮的设计承载力:

所以,Fmax=4 166 N<F0=5 390 N,所选择的万向轮型号满足受力要求。

3.3 模板稳定性分析(见图6)

图6 模板受力简图Fig.6 Schematic Diagram of Chinesepod Forwork Forces

扭王字块轮模板通过万向轮滚动进行移动,当推力大于或等于最大滚动摩力时,模板向前发生移动,此时的最大滚动摩阻力偶矩为:

式中:δ为滚动摩阻系数,万向轮与混凝土路面的滚动摩阻系数取上限δ=10 mm;FN为滚轮与支承面的正压力,此处即为模板的自重。

所以,Mmax=δ FN=10×10 427.4=104 272 N·mm,使滚轮发生滚动所需要的最小水平推力FT由平衡方程∑MA(F)=0可以求得:

水平推力产生的倾覆力矩

M1=FTH=834.2×1 536=1.28×106N·mm

重力对模板自身的抗倾覆力矩

M2=G·L2=10 427.2×256=2.67×106N·mm

M1<M2,满足移动过程满足稳定性要求。

4 与其他拆装模板工艺比较

4.1 可行性分析

本项目扭王字块预制场设置在运营繁忙的国际集装箱港口里面,场地受很大的限制,且每天需要预制完成80件扭王字块。

预制场布置的2台30 t龙门吊[10]只能满足浇筑扭王字块、装车转运扭王字块的需求。若在场地内布置吊机进行拆装模板,则浇筑混凝土施工便道和运输扭王字块施工便道会堵塞,预制强度也无法满足工期需求,预制场布置如图7所示。

图7 预制场布置Fig.7 Layout of Precast Yard

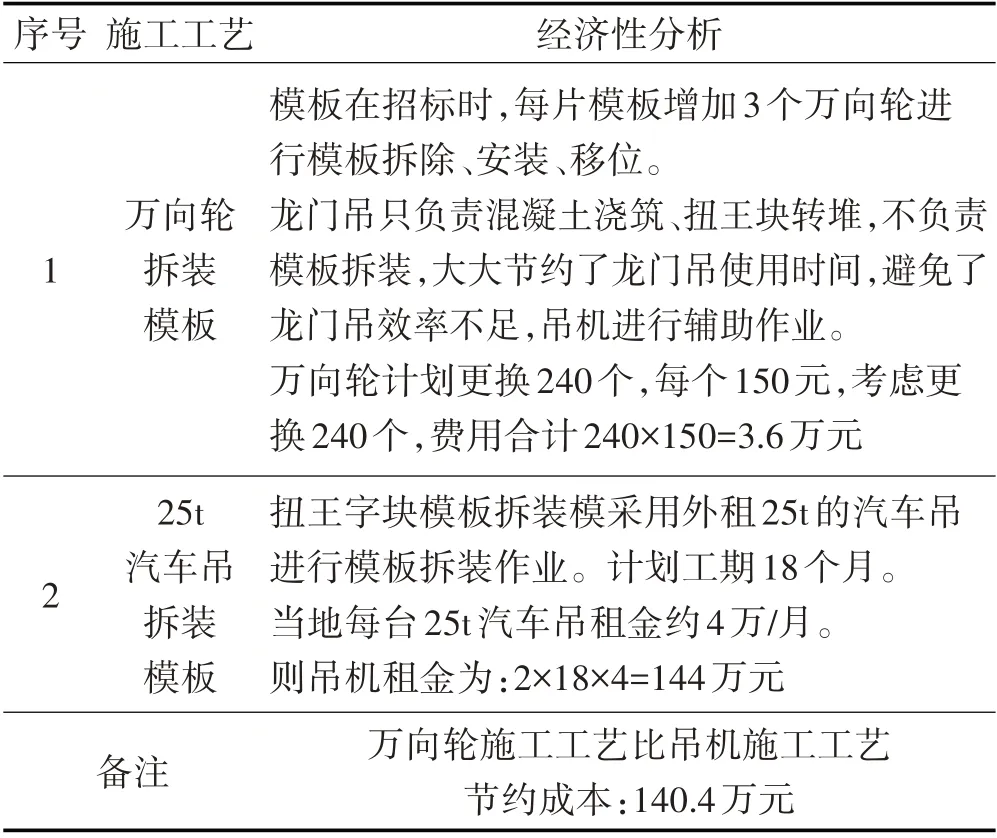

4.2 经济性分析

在龙门吊进行扭王字块预制、装车拆装扭王字块的前提下,进行万向轮工艺及起重设备工艺进行经济性分析:

⑴采用万向轮工艺进行扭王字块模板拆除,几乎不增加模板制作成本,3 个人力即可一组进行扭王字块模板安装、拆除、移动,且不存在模板吊装风险,起重吊机设备故障维修风险,工期较有保障。

⑵采用传统工艺需要租赁至少2台25 t汽车吊进行吊运拆装模板。在模板吊运过程中存在吊装风险及起重设备故障风险,需要租赁另外起重设备进行作业。

经济性分析如表1所示。

表1 万向轮拆装模工艺与吊机拆装模工艺经济性对比Tab.1 The Economic Comparison between the Mounting &Dismounting Chinesepod Forwork with Universal Wheel and Mounting & Dismounting Chinesepod Forwork by Crane

5 结论

万向轮拆装扭王字块模板施工工艺在本项目得到了很好的应用。在场地受限制、已有起重设备无法满足施工强度需求的情况下,万向轮拆装扭王字块模板施工工艺具有较好的推广应用前景。