高空大推力涵道风扇气动设计研究

谢育帆,葛宁

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

如今能够适用于复杂环境的垂直起降飞行器成为了备受关注的焦点之一[1-2]。涵道风扇系统实际上是将产生升力的各部件环扩于涵道内,能够使无人机有垂直起降和悬停的功能,这样的设计可以抑制风扇叶尖涡从而增加升力。涵道风扇系统气动效率高,结构紧凑,安全性能好,被广泛应用于飞行器设计之中。但由于涵道与风扇叶片之间的相互作用使涵道风扇气动环境十分复杂。国外对涵道风扇式的飞行器研究已经做了很多工作,同时研制出了一些较为成熟的涵道风扇式飞行器,国内的涵道风扇设计理论和实践上还处于较为落后的阶段。

传统的涵道风扇气动设计通常采用叶素动量理论、升力线模型和面元法等快速方法。19世纪RANKINE和FROUDE提出了动量理论[3]。2005年,李建波等[4]研究了涵道风扇的空气动力学特性,对涵道风扇气动特性的计算方法进行了实验验证。2013年,高永卫等[5]提出了一种在初步阶段快速设计涵道螺旋桨的简便方案,通过风洞试验验证了其设计方法的可行性。国外的CONEY[6]采用升力线模型提出了一种新的涵道风扇桨叶设计方法。EPPS[7-8]在CONEY的研究基础上,提出了一种鲁棒性更好的尾涡模型,并应用于OpenProp[9]涵道风扇设计软件中。西北工业大学的王海童等[10]基于面元法提出了一种进气道内流动的快速数值预测手段。郭嘉豪等[11]利用CFD计算对基于叶素动量理论的对转桨叶快速设计方法进行了修正,这种设计方法有较好的适应性和鲁棒性。李晓华等[12]对涵道风扇外形参数的影响进行了研究,对唇口外形、扩张角和涵道高度等因素的影响进行了详细研究。叶坤等[13]在动量源法的基础上对涵道外形进行了优化设计,分析了涵道拉力产生的原因。丛伟[14]详细研究了涵道风扇的桨叶总距角、涵道迎角等参数,初步给出各参数影响涵道风扇的规律。尽管目前国内对于涵道风扇的设计以及研究有十分丰富的研究成果,而对于高海拔条件下涵道风扇研究内容却很少。由于高海拔地区空气密度低,因此无人机动力系统在高海拔地区的推力会明显降低,而在涵道风扇现有尺寸和质量限制要求下,要保证在实际应用过程中功耗小,同时产生较大推力,需要对涵道风扇的关键部件进行优化设计,以达到设计要求。因此本文在基于叶素动量理论的基础上对高海拔条件下涵道风扇进行了气动设计研究。

1 研究对象及数值方法介绍

1.1 研究对象

美国NASA研究中心的GRUNWALD[15]对涵道风扇进行了风洞试验,试验提供了详细的试验数据,可以用于验证计算方法的正确性。图1为NASA几何模型示意图,表1为模型基本参数。

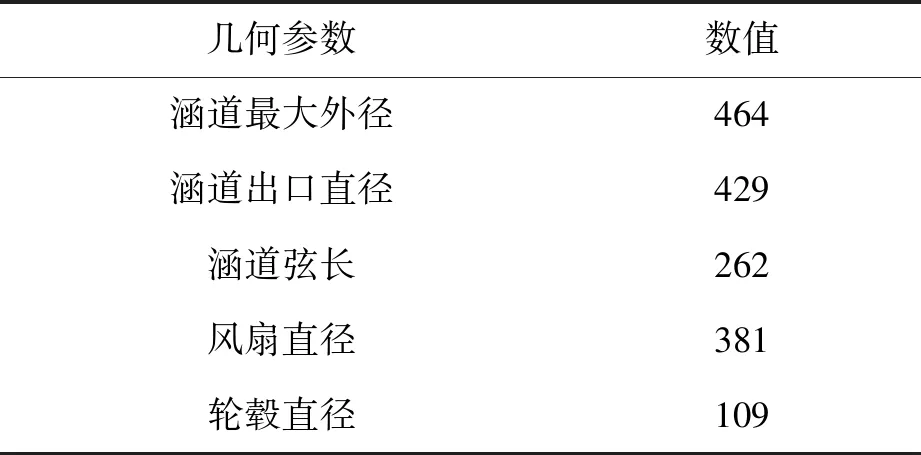

表1 涵道风扇几何参数 单位:mm

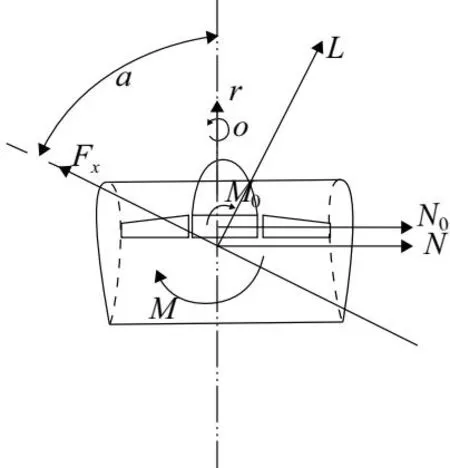

图1 NASA涵道风扇模型几何模型示意图

1.2 网格划分与数值计算

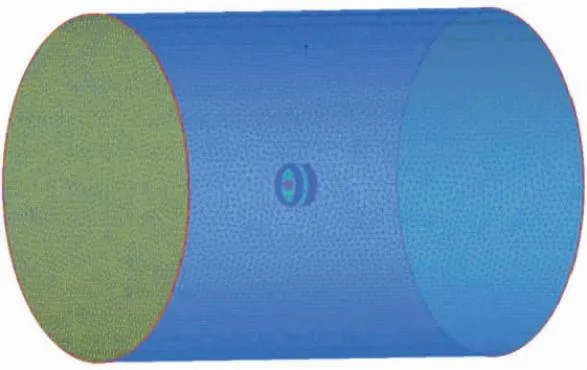

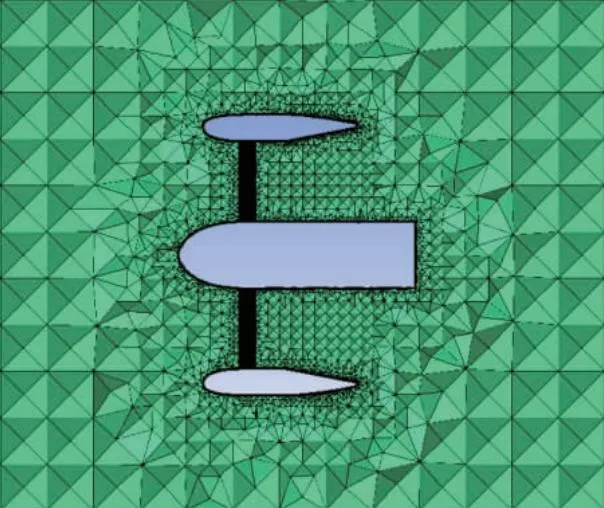

在进行数值计算时将风扇部件简化为浆盘,用薄圆柱代替,其涵道模型如图2所示。涵道风扇模型计算域网格为混合网格,转子区域采用结构网格,涵道以及远场区域采用非结构网格,网格量总数在200万左右,网格的划分如图3、图4所示。

图2 涵道风扇简化模型

图3 涵道风扇网格划分

图4 涵道风扇y-z平面网格划分

算例利用CFX进行计算边界条件设置,计算域外部设置为大气环境,出口设置为压力出口。这样设置可以模拟风扇迎角变化时的环境条件。CFD计算采用k-e湍流模型,涵道和浆毂都设置为固壁边界,满足无滑移条件。

1.3 数值结果对比

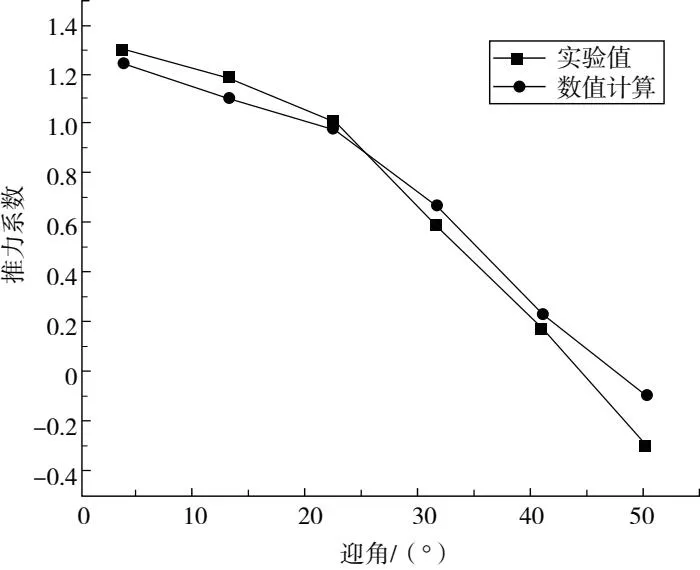

图5为涵道风扇推力系数计算的结果并与NASA实验结果进行对比。从图中可以看出结果拟合较好,因此后续涵道风扇计算可以使用这一种计算方法。

图5 涵道风扇推力系数随迎角变化图

2 涵道风扇设计方法

2.1 总体参数选取

(1)

(2)

(3)

(4)

(5)

在E小于105时,输出流量、马赫数等参数,再根据所求得的流量和马赫数,求出出口总温、轴向速度、推力、轮缘功等参数,公式如下:

(6)

(7)

F=G×Vz

(8)

(9)

(10)

(11)

(12)

(13)

式中:Tfan为风扇进口静压;Vz为轴向速度;F为推力;Lu为轮缘功;RPM为转速;Tr为转矩;Vt为周向速度;β为出口气流角;V为绝对速度;Du为经过旋转部件后,气体绝对速度沿圆周切线速度分量的变化值。

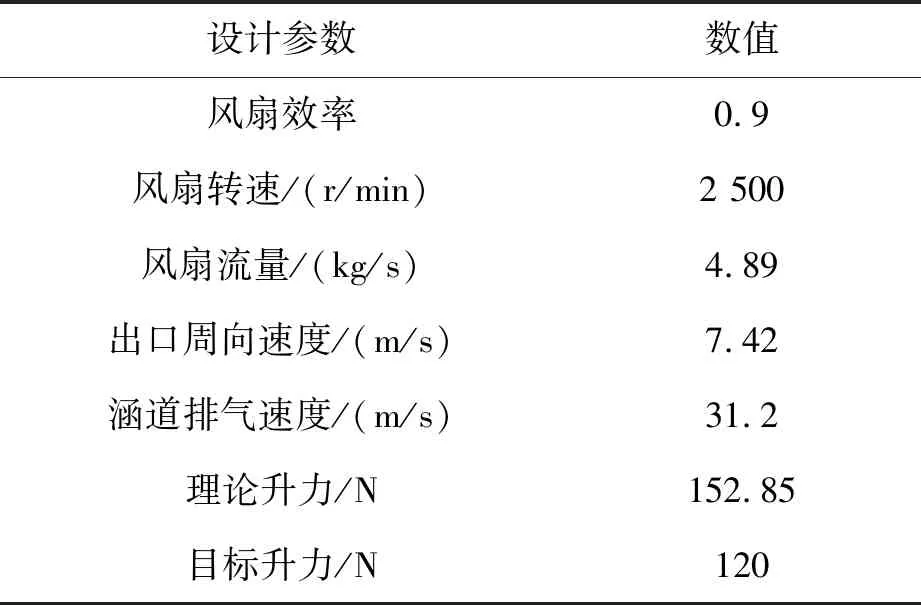

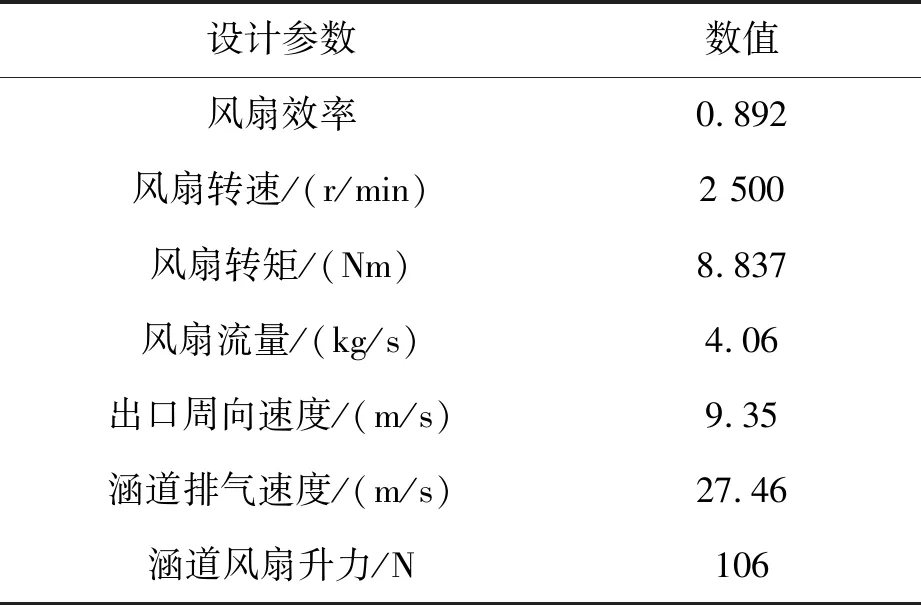

以此根据已知条件可以求得风扇初步总体参数如表2所示。

表2 涵道风扇总体性能参数

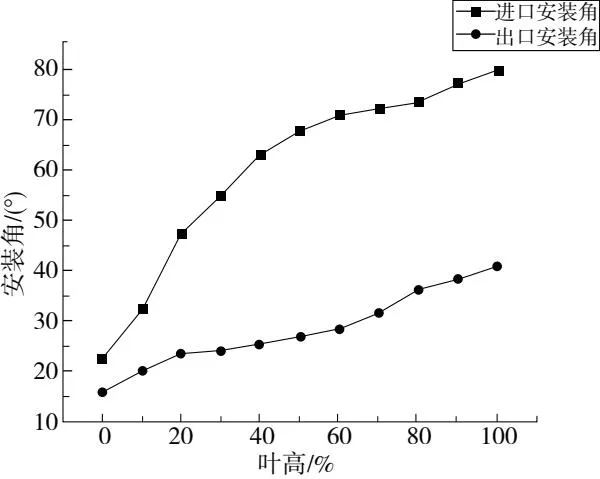

2.2 涵道风扇设计方法

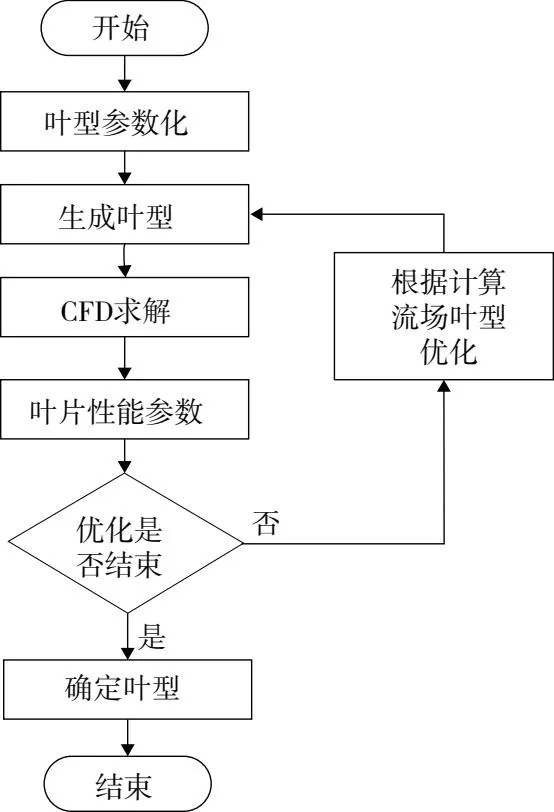

叶片设计采用叶素动量理论[3]快速设计方法,初始叶型的参数化是根据得到的涵道风扇总体性能参数,假设叶片工作时轮缘功按叶高方向线性分布,在已知转速和轮缘功分布的条件下可以求出各叶高进出口安装角,最终设计出初始叶型,然后根据CFD计算结果的各个叶高的流线以及相对马赫数云图进行分析,对叶型进行优化设计,达到最终的设计目标,流程如图6所示。

图6 风扇叶片优化设计流程图

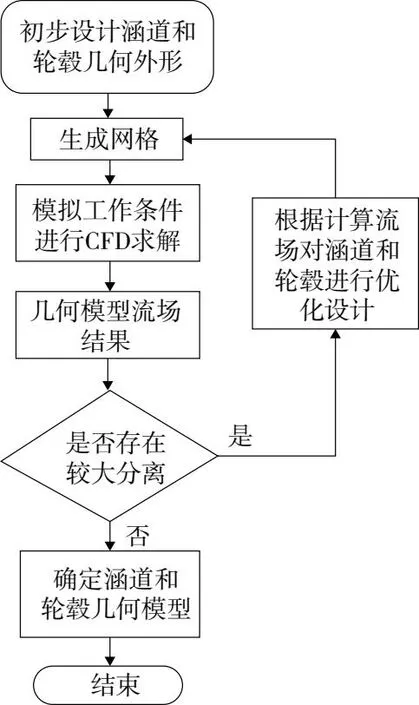

涵道和轮毂外形由于受几何尺寸的限制,在设计过程中需在初始模型的基础上根据流场情况进行迭代优化,目标是使涵道唇口处分离较小,轮毂前锥处高压区分离较小,使风扇叶片气动效率较高,过程如图7所示。

图7 涵道和轮毂优化设计流程图

3 高空大推力涵道风扇设计

3.1 设计目标

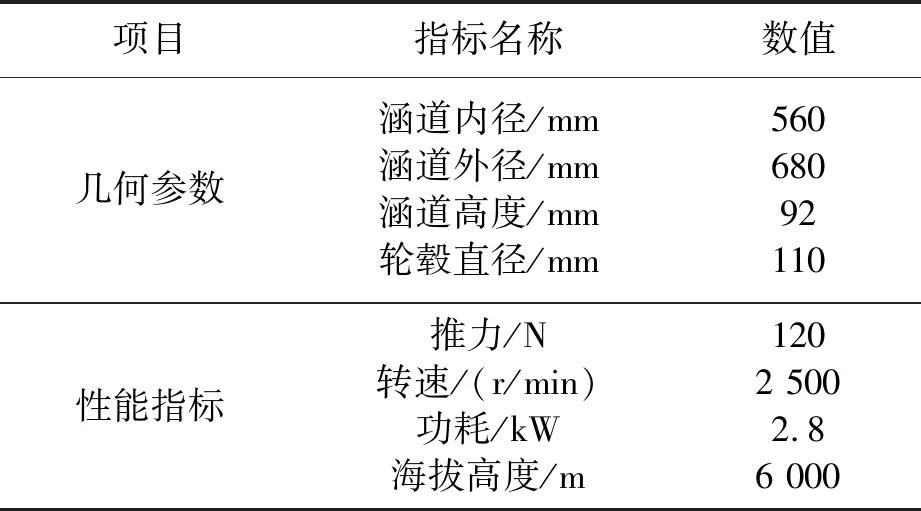

用于无人机运输的高空大推力涵道风扇的几何尺寸和性能要求如表3所示。其初始几何模型和涵道轮毂截面示意图如图8和图9所示。

表3 高空大推力涵道风扇设计指标

图8 涵道风扇初始模型

图9 涵道轮毂截面示意图

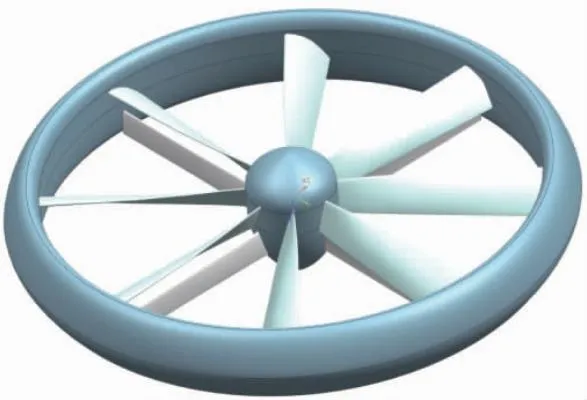

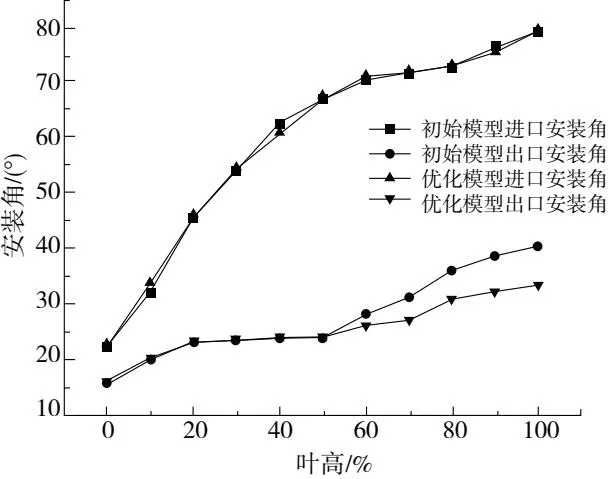

桨叶叶型采用NACAE211翼型(图10)和如图11所示的安装角分布,其安装角是通过几轮CFD仿真结果逐步优化确定下来的进出口安装角。

图10 NACAE211翼型示意图

图11 桨叶安装角分布

3.2 设计结果

在对初始涵道风扇进行数值模拟计算后,其性能参数如表4所示。

表4 初始涵道风扇性能数据

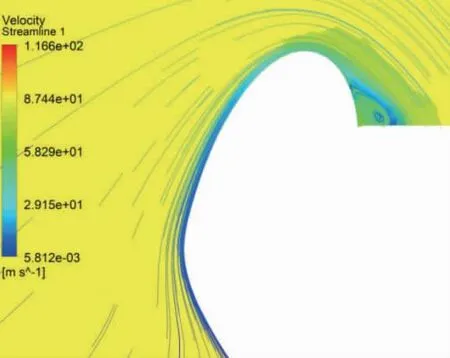

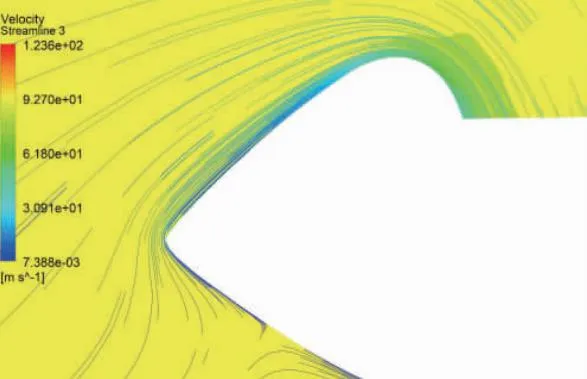

因初始模型的性能参数离设计目标差距较大,出口轴向速度和流量过小,导致涵道风扇升力较低。从图12中看出涵道唇口附近产生了较大分离,气流经过涵道壁面吸入涵道内时由于涵道进口导圆半径过小在唇口附近分离产生涡,导致涵道风扇进口流量降低,风扇气动效率降低,涵道风扇升力降低。而图13中涵道风扇出口轴向速度最大值平均值为27.46m/s,在轮毂处轴向速度较低,轮毂附近加功量不够,涵道壁面处还存在着分离。因此需要对涵道模型以及桨叶安装角进行优化,在减少涵道唇口分离的同时增大出口轴向速度。

图12 涵道截面总压及流线示意图

图13 涵道风扇出口轴向速度示意图

3.3 优化设计

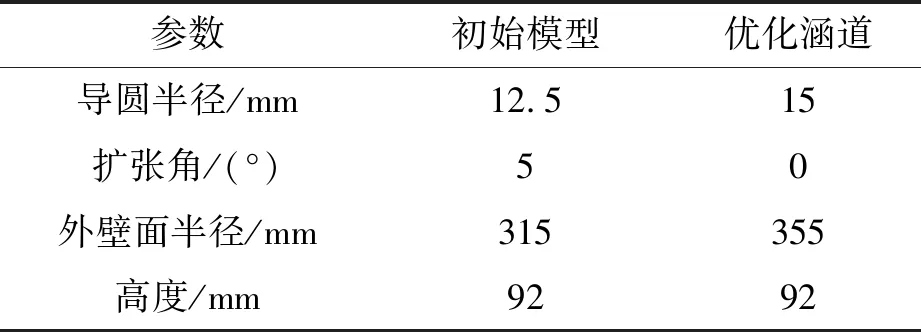

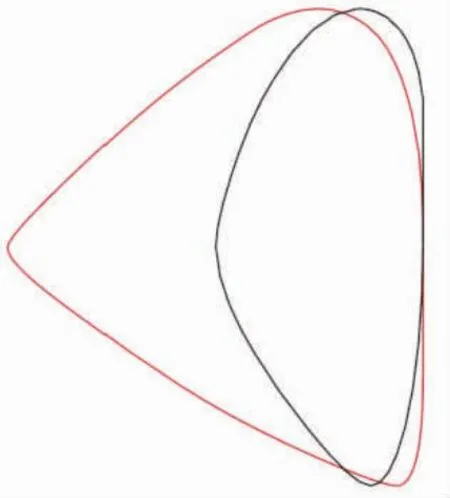

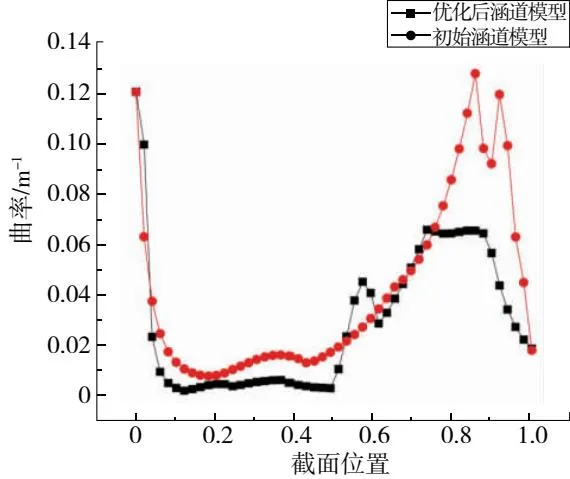

由于初始涵道截面形状导圆半径过小,气流从外壁面流入唇口时绕过进口导圆,截面曲率过大造成分离,因此在优化涵道模型时,扩大导圆半径2.5mm的同时,需增大其涵道外壁面半径,使气流流过外壁面时曲率半径变化较小,从而使气流不会出现较大幅度的转弯,平滑地进入风扇内壁,同时出口扩张角减至0°(表5、图14、图15)。

表5 涵道优化前后涵道截面参数对比

图14 涵道优化前后截面对比

图15 涵道优化前后截面曲率变化对比

由于涵道出口平均轴向速度过小,因此为了增大桨叶轮缘功,减小在60%~100%叶高处的出口安装角,增大60%~100%叶高处的轮缘功。安装角分布如图16所示。

图16 优化前后桨叶进出口安装角对比

3.4 优化设计结果

根据优化得到的几何模型计算,其性能数据如表6所示。相比于初始模型,流量和出口轴向速度都有明显提升。

表6 涵道风扇优化后性能数据

从图12和图17对比可以看出,增大涵道唇口导圆半径和外壁面直径后在唇口处分离减小,气流吸入时不会产生较大分离,而减小了出口扩张角后。从图13、图18中的轴向速度分布图对比可以看出,靠近涵道壁面的出口分离减小,增大了涵道风扇进出口流量。同时减小涵道风扇叶片60%~100%处的出口安装角后,从图13、图18对比可以看出,相比于初始模型,改型后的出口轴向平均速度更大,分布更为均匀。本次优化增大了涵道风扇的流量和出口轴向速度,推力也明显得到提升,达到技术指标。

图17 优化后涵道截面总压及流线

图18 优化后涵道风扇出口轴向速度分布

4 结语

本文利用叶素理论设计风扇叶片,通过自编程序得到总体参数,并利用CFX进行仿真,发现以下规律。

1)涵道的导圆半径过小时,涵道唇口会产生分离,从而使涵道产生的拉力减小,风扇的气动效率也会降低。

2)涵道的扩张角减小为0°时,出口涵道壁面的分离减小,能提高涵道的气动效率。

3)对于风扇叶片的设计需要考虑到设计指标的要求,在增大叶片60%~100%叶高的出口安装角后,可以提高涵道风扇平均出口轴向速度来提升拉力。