旋转油封热-力耦合温度场分析*

吴倩文,王 伟

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

旋转油封具有性能稳定、安装简便、随动性好、密封可靠等优点,适用于温度、压力和速度较高的密封场合。旋转双唇油封的基本功能是在旋转轴和密封唇之间提供静态和动态密封性,此外,副唇还可以防止灰尘和污垢从外部进入[1]。

油封在运行状态下,由于剪切应变和摩擦,油封唇口与旋转轴接触区域受到比油封其他部分更高的温度。大多数油封失效是油封唇口摩擦生热引起的高温导致的[2],温度会强烈影响油封橡胶材料的硬度和力学性能,因此接触压力、摩擦和磨损也强烈依赖于唇口温度[3]。因为橡胶是热的不良导体,油封唇口热量的积累会加速油封的磨损老化,进而影响油封的使用寿命[4],因此建立可靠的油封模型,对油封温度场进行模拟预测具有重要意义。

油封虽然结构简单,但由于生热研究涉及到流体力学、固体力学、传热学、摩擦学和动力学等多方面的知识[5],油封的温度场分析也是近年来油封领域研究的热点[6-8]。本文利用ABAQUS建立旋转双唇油封的动态生热模型,考虑了橡胶材料的非线性力学行为,油封唇口的大变形以及油封唇口与轴的接触非线性边界条件,采用热-力耦合方法,模拟得到了油封唇口温度场以及唇口与轴接触区域的压力分布,还研究了转速和弹簧力对油封唇口温度和最大接触压力的影响,可为不同工作条件需求的参数选择提供参考。

本工作研究了油封的干摩擦工况和良好润滑工况。实际油封运行时并不总是处于良好的润滑状态。油封因寒冷天气温度低,流体流动缓慢,在初始运行时,油封唇口与轴尚未形成所稳定的润滑油膜时便会出现润滑不足的状况,此时唇口与轴之间极易发生干摩擦。此外,新油封启用以及油封润滑失效后未及时更换油封也会出现干摩擦工况,而干摩擦工况会加速油封唇口的磨损和老化,因此,对干摩擦工况研究同样具有实际意义。

1 旋转双唇油封的有限元模型建立

1.1 几何模型

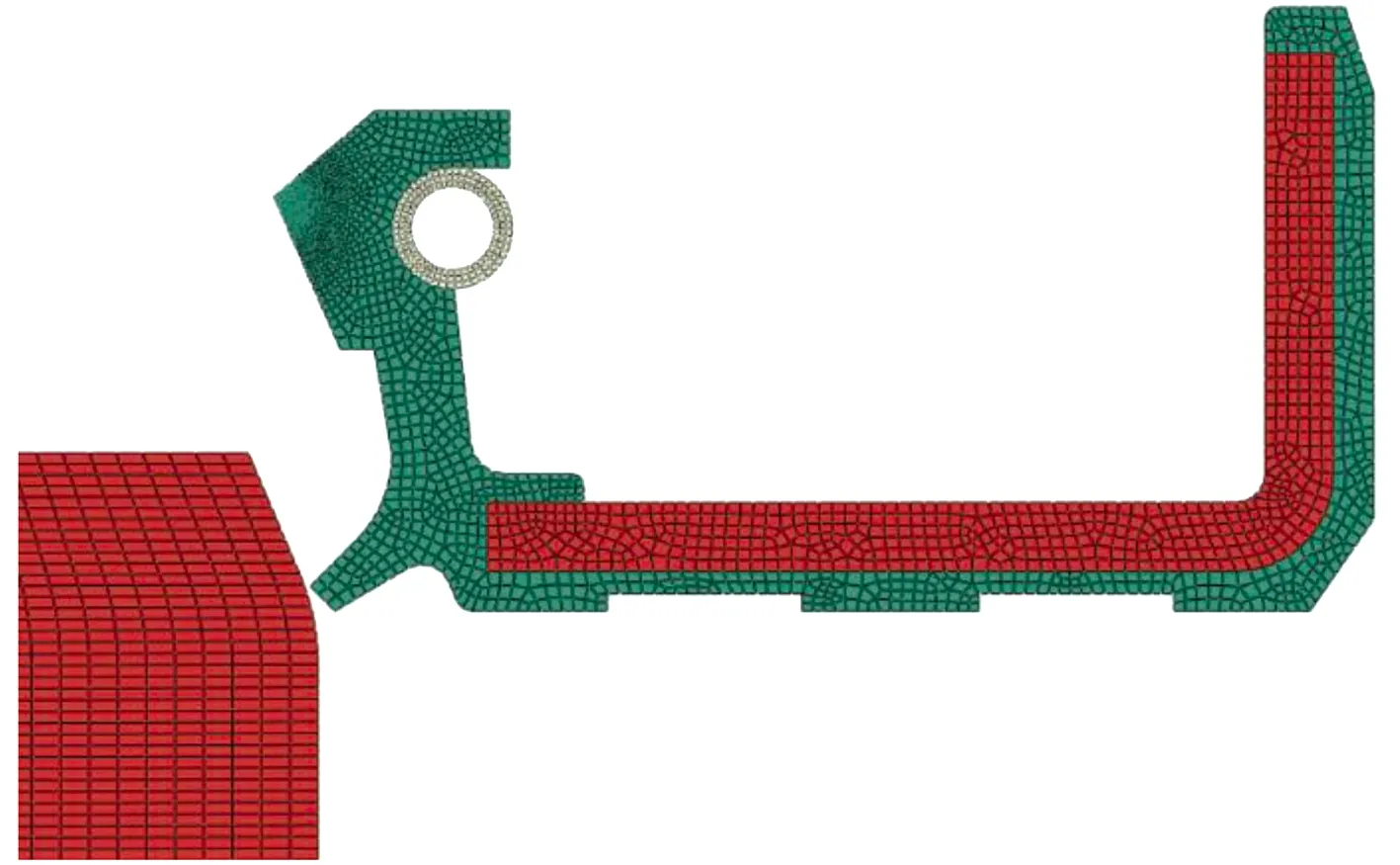

本文以型号为FB47×84×10.5的弹簧内包金属骨架型双唇油封为研究对象。为提高计算效率,根据油封的结构特点,建立油封的轴对称模型,在其几何模型的基础上进行网格划分,赋予材料属性的旋转双唇油封有限元模型,如图1所示。

图1 旋转型双唇油封轴对称模型及材料分布

图1中的油封由橡胶、金属骨架和弹簧3部分组成,其中红色部分为钢、绿色部分为橡胶、灰色部分为弹簧。模型橡胶部分采用CGAX4H单元。模型共有7 542个节点,7 079个单元。对唇口网格进行局部加密以获得精确的仿真结果。

1.2 材料模型

考虑到橡胶的材料非线性,本文采用Yeoh超弹性本构方程来描述其力学行为。Yeoh模型应变能方程只包含I1,与I2无关,形式相对简单。相对比常用的Mooney-Rivlin模型,Yeoh模型能在更宽的应变范围内适用[9]。

Yeoh模型的应变能函数关系如式(1)所示[10]。

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(1)

式中:W为应变能密度;I1为第一Green应变不变量;C10、C20、C30为Rivlin系数。

Rivlin系数可由橡胶单轴拉伸应力-应变曲线拟合得到。在24 ℃室温下使用电子拉伸试验机对橡胶拉伸试样进行单轴拉伸实验,用得到的应力-应变数据拟合Yeoh模型,最终得到:C10=1.167 MPa、C20=-0.056 MPa、C30=0.003 MPa。

材料的热学性能参数见表1。

1.3 边界条件及加载方法

在模拟过程中,首先将弹簧安装在油封中,然后旋转轴向唇口移动,模拟了初始过盈的装配过程。油封与旋转轴的接触采用罚函数求解,将摩擦系数简化为常数来考虑。为了与实验条件保持一致,将初始温度设为24 ℃,在温度-力场耦合模块设置对流换热系数和热辐射系数。然后对位于润滑油介质的油封表面施加0.055 MPa的流体压力。并对轴施加1 000 r/min的转速,模拟油封的工作状态,在该转速下运行30 min,获得稳定的温度场。

2 结果与讨论

2.1 油封生热分析

图2为旋转双唇油封的温度分布。由图2可以看出,因为油封的热量主要靠橡胶唇口与旋转轴摩擦生热产生,而橡胶是热的不良导体,所以高温区域集中在主副唇与旋转轴接触区域,而远离唇口的橡胶温度较低。由于弹簧的收缩力、唇冠部和腰部的拉伸变形共同作用于主唇口,使主唇口对轴形成压紧力,达到密封效果。主唇口是油封的主要部位,因此针对主唇口的温度场进行研究。

图2 油封的温度场分布

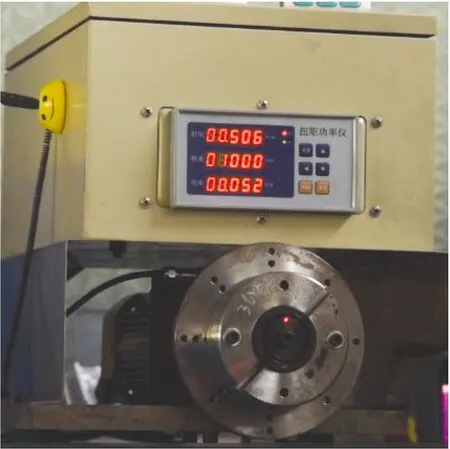

油封温升曲线实验数据由油封测试工装试验机和红外成像仪测得,实验仪器如图3所示。

(a) 油封测试工装试验机

将旋转双唇油封安装在工装试验机上,由试验机后置变频电机控制旋转轴的转速来进行摩擦升温测试,实验中轴的转速为1 000 r/min。使用红外成像仪测得油封唇口与旋转轴接触位置的温度[11],测试时室温为24 ℃。

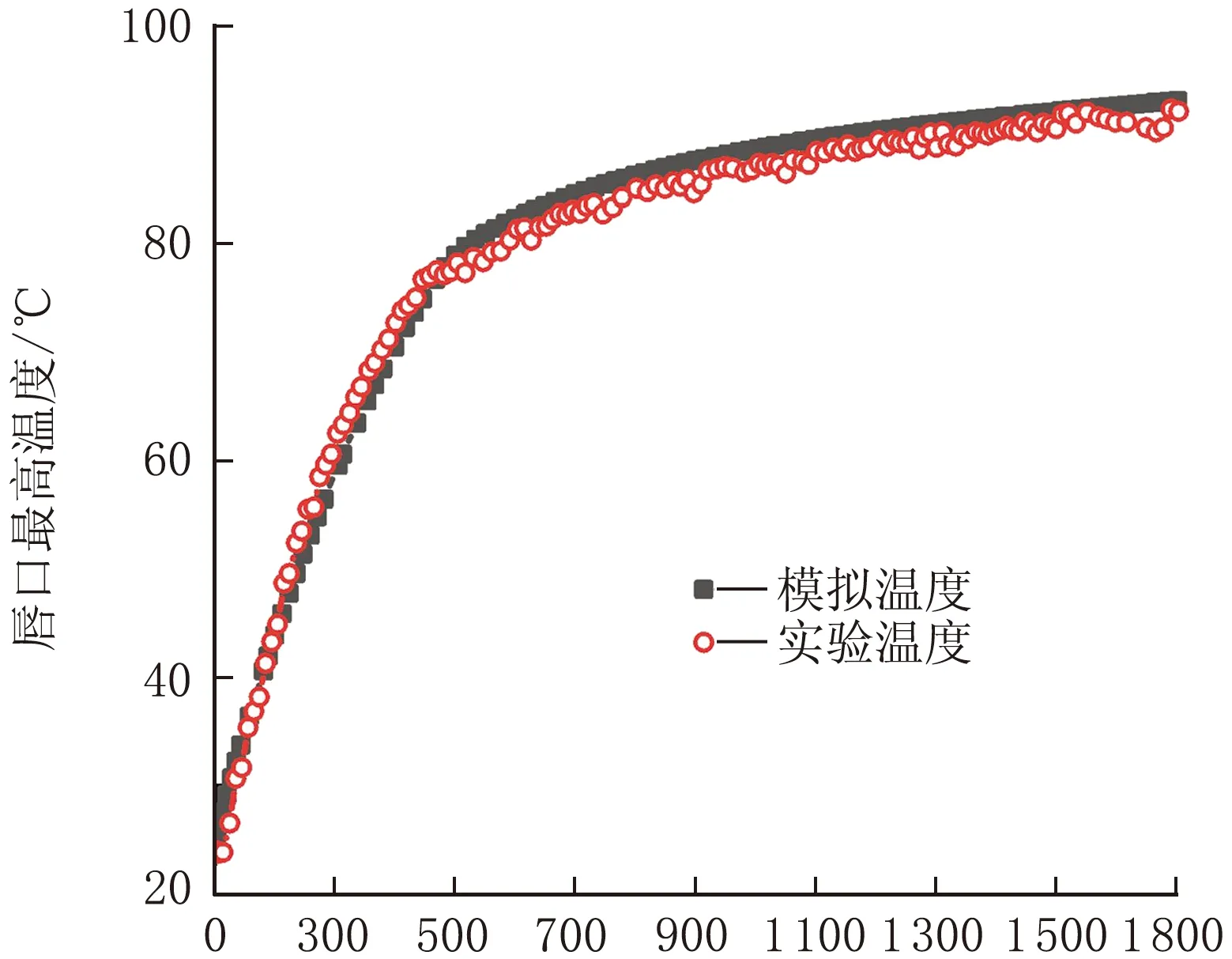

将红外成像仪得到的测温数据与模拟的温度数据比较,结果如图4所示。实验和模拟的初始温度均为24 ℃,初期由于轴的高速旋转与油封唇口摩擦产生大量热,使温度快速升高。运行一段时间后,油封唇口的生热与外部环境的热对流和热辐射逐渐达到平衡,温升曲线也趋于平缓。由图4可知,模拟和实验测得的油封唇口温升曲线吻合度很好,这表明模拟预测的结果是可靠的。

t/s图4 模拟与实验测试得到的油封唇口温升曲线比较

2.2 转速的影响

转速是影响油封生热温度场的一个重要因素[12]。

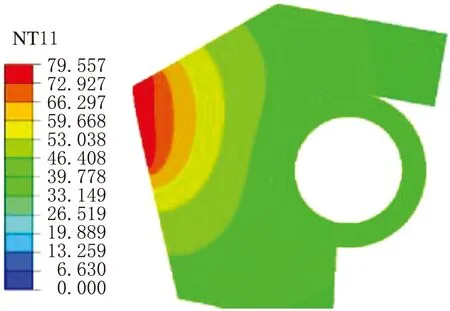

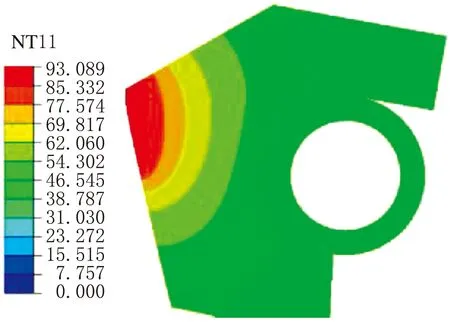

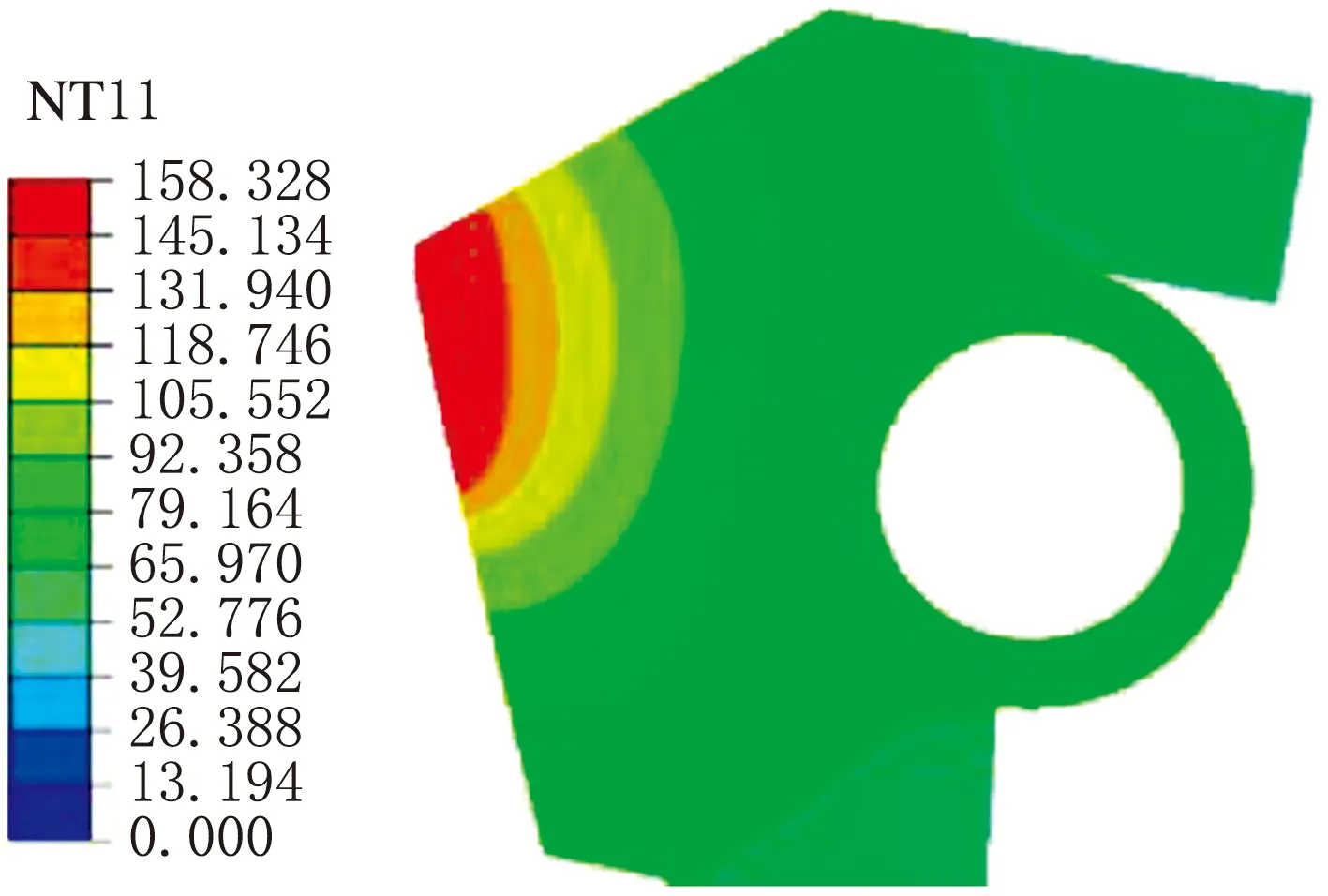

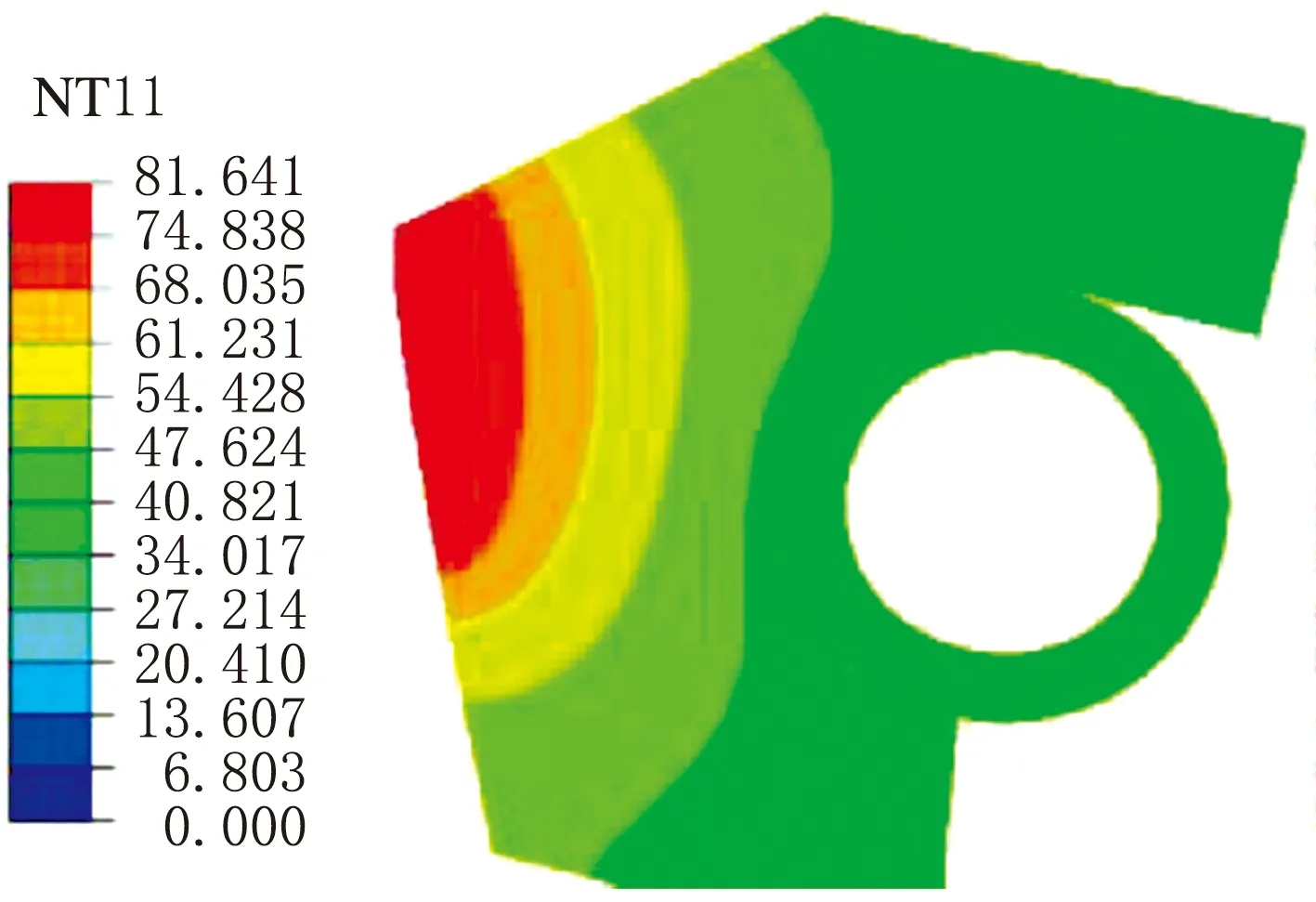

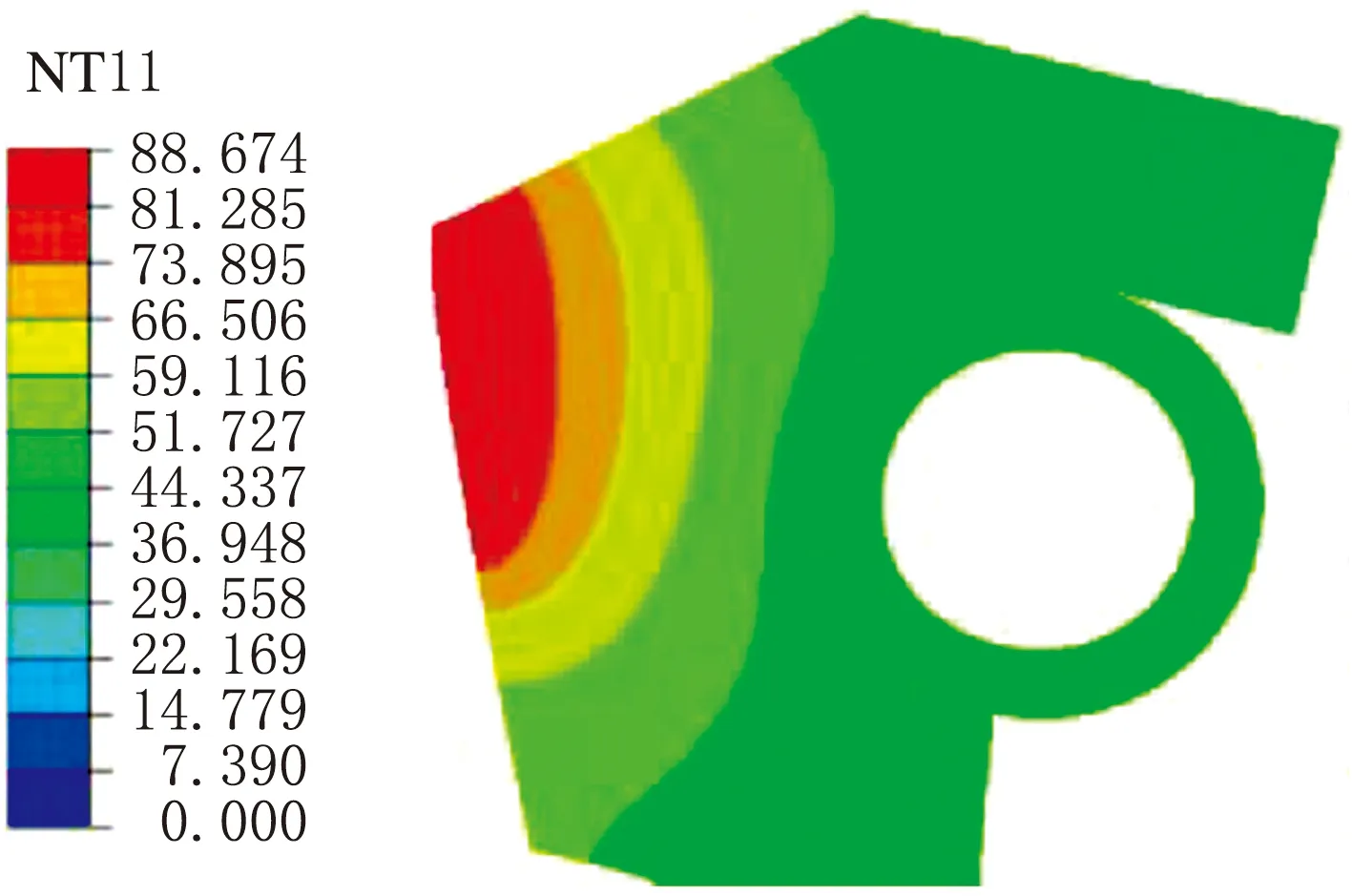

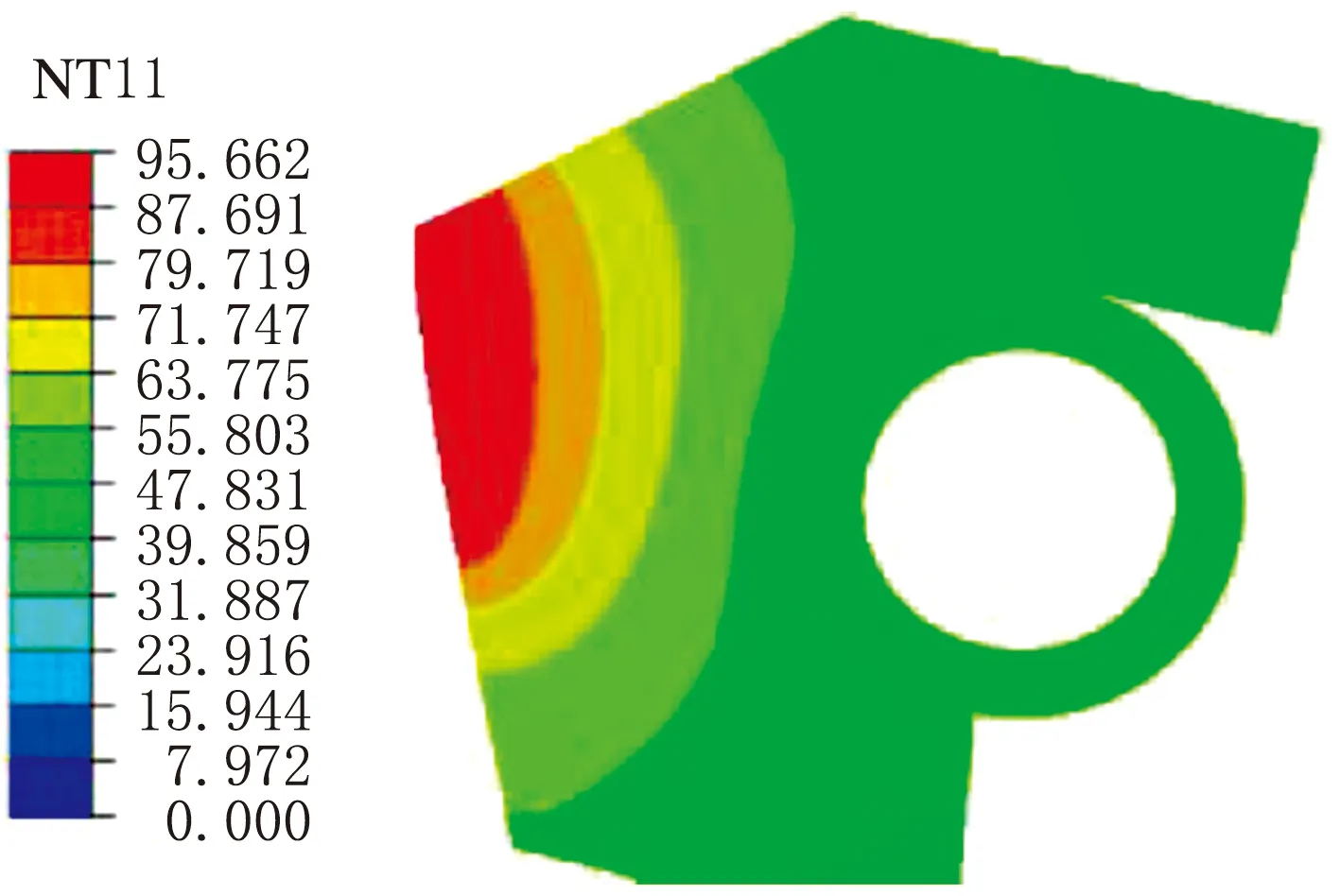

本文研究了干摩擦和润滑有油压两种工况下,弹簧力为6.7 N保持不变,不同转速对油封温度的影响。图5和图6分别为两种工况下转速分别为800、1 000、1 200、1400、1 600、1 800、2 000 r/min的油封唇部温度分布。由图5可知,在干摩擦工况下随转速的增加,油封唇口最高温度逐渐升高,并且唇部温度变化梯度也逐渐增加。

(a) 800 r/min

(b) 1 000 r/min

(c) 1 200 r/min

(e) 1 600 r/min

(f) 1 800 r/min

(g) 2 000 r/min图5 干摩擦工况不同转速下的油封唇部温度分布

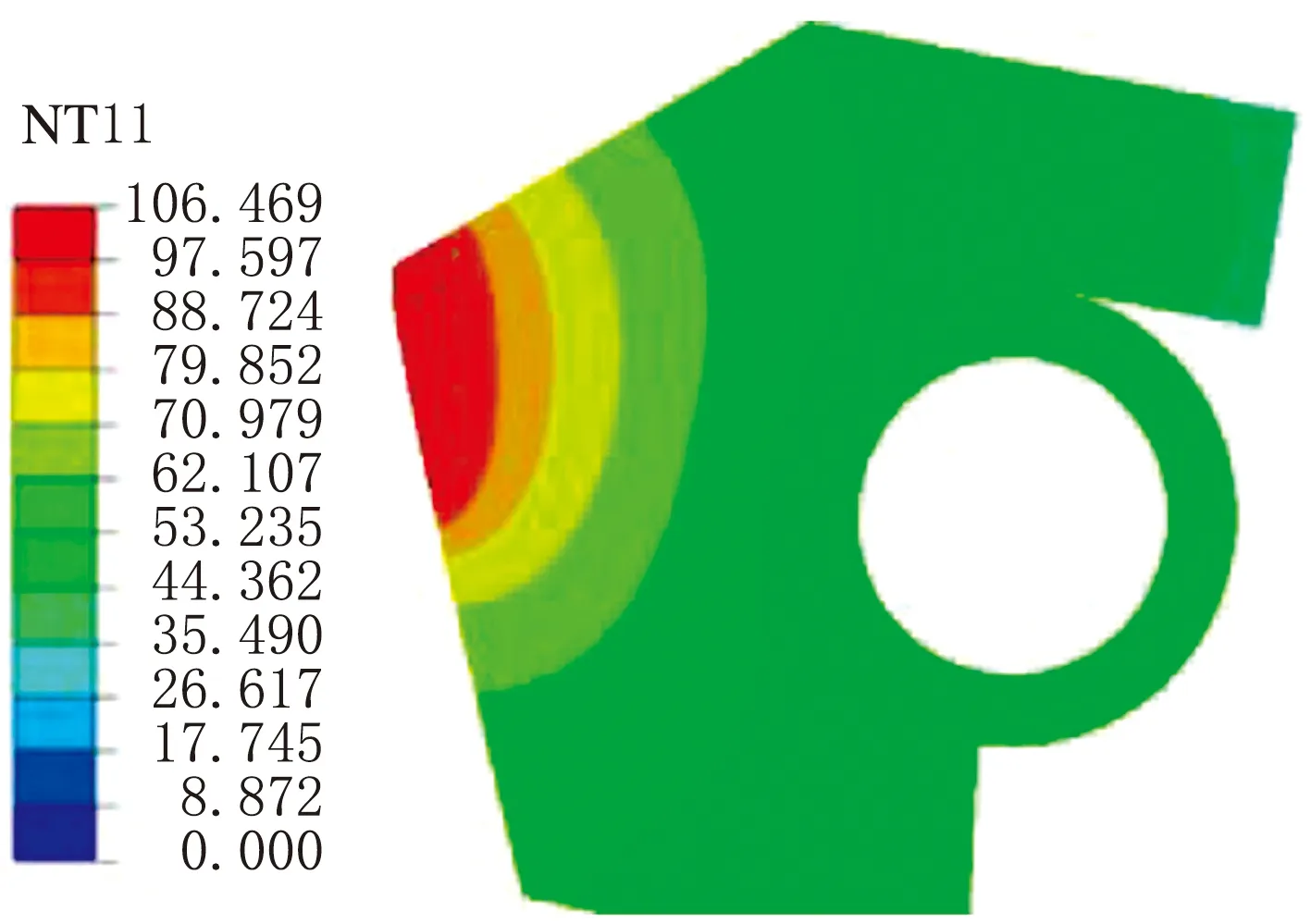

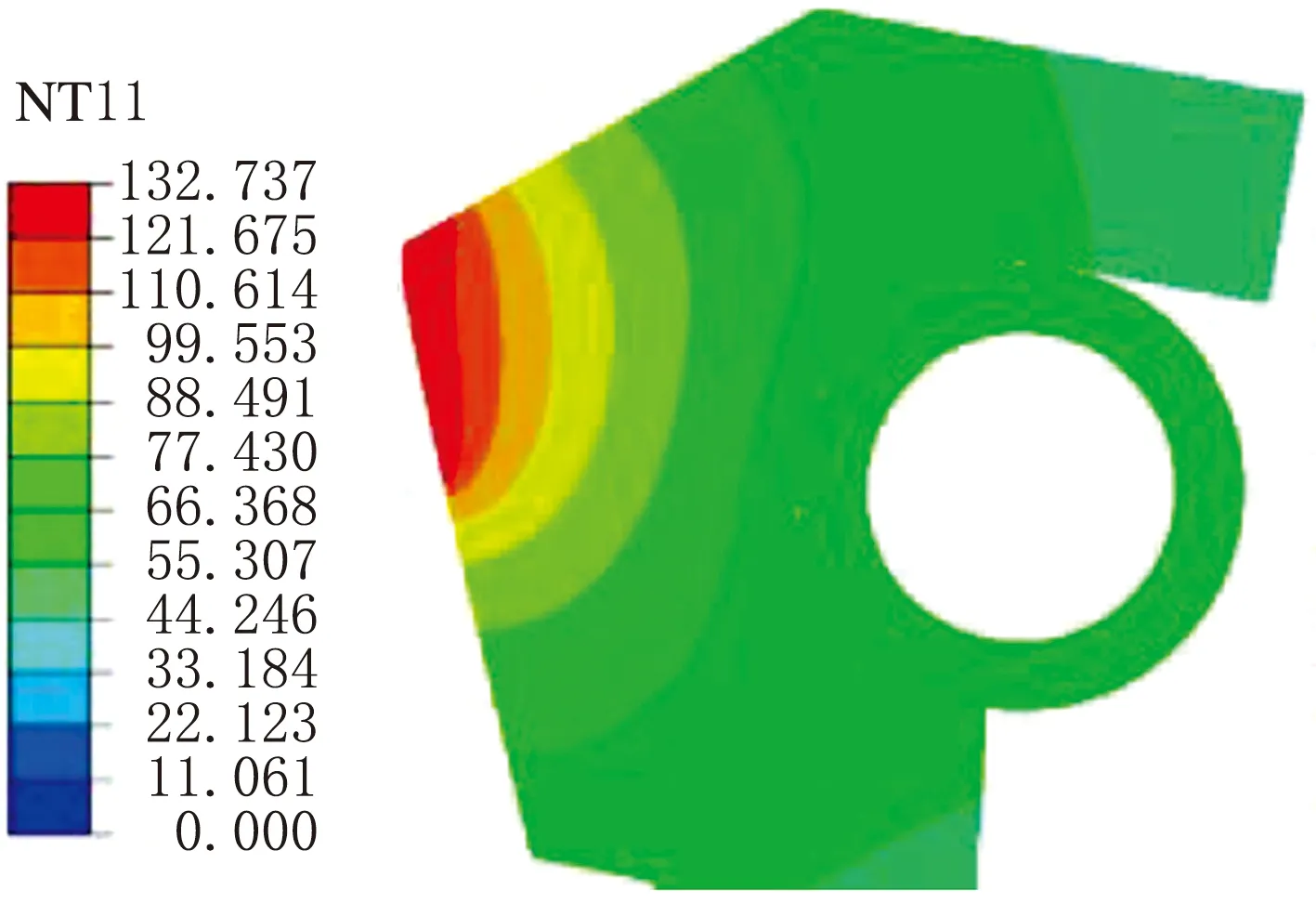

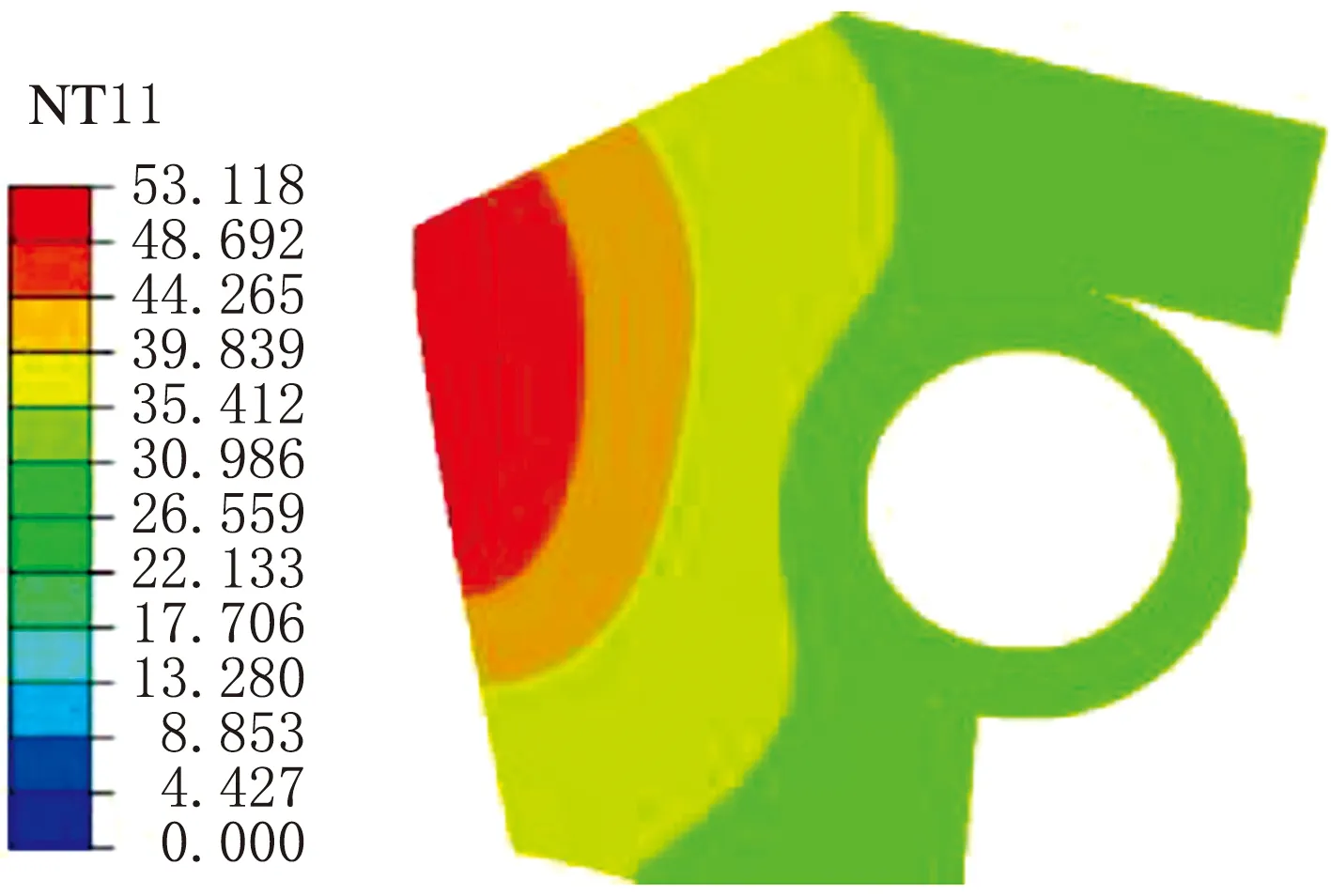

图6为良好润滑情况下不同转速的油封唇部温度分布。由于润滑油膜的存在降低了唇口与旋转轴的摩擦系数,因此良好润滑情况下的油封唇口最高温度相对于干摩擦工况偏低。随着转速的增加,良好润滑工况更能明显看出油封唇部温度变化。

(a) 800 r/min

(b) 1 000 r/min

(c) 1 200 r/min

(d) 1 400 r/min

(e) 1 600 r/min

(f) 1 800 r/min

(g) 2 000 r/min图6 良好润滑工况不同转速下的油封唇部温度分布

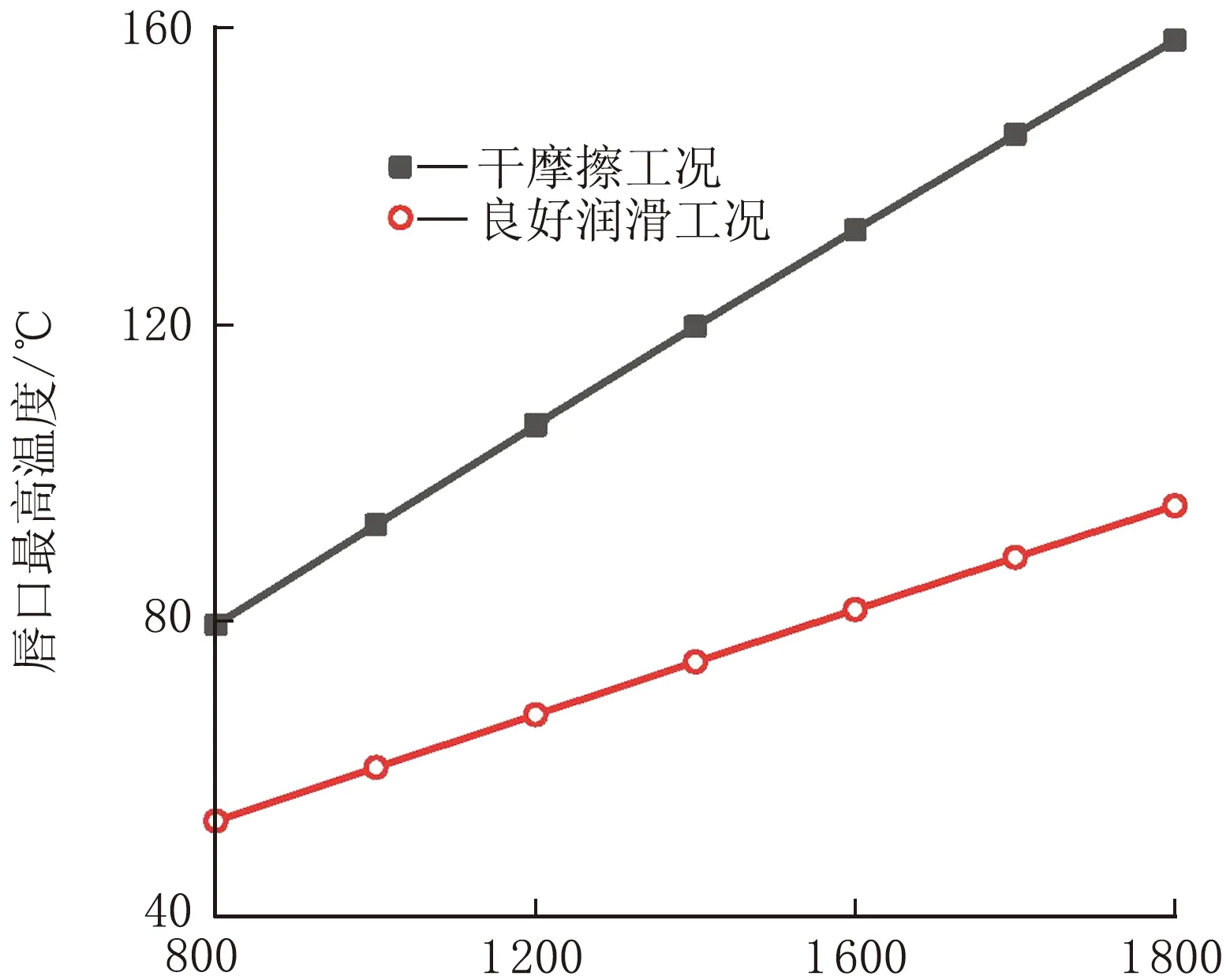

图7是两种工况下转速对油封唇口最高温度和唇口最大接触压力的影响。由图7(a)可知,在两种工况下油封唇口最高温度与转速是近似线性增加的关系。油封接触区域的摩擦热绝大部分需要通过轴传递到润滑油或者空气中,随着转速的增加,油封唇口与轴接触部位产生的摩擦热更多,而对流换热随转速的增加量不明显,直接导致唇口温度不断升高。在良好润滑工况下转速每增加200 r/min,温度升高约7 ℃。而在干摩擦工况下,因摩擦系数大,产生的热量更多,温度更高,转速每增加200 r/min,温度升高约13 ℃,温升幅度更大。

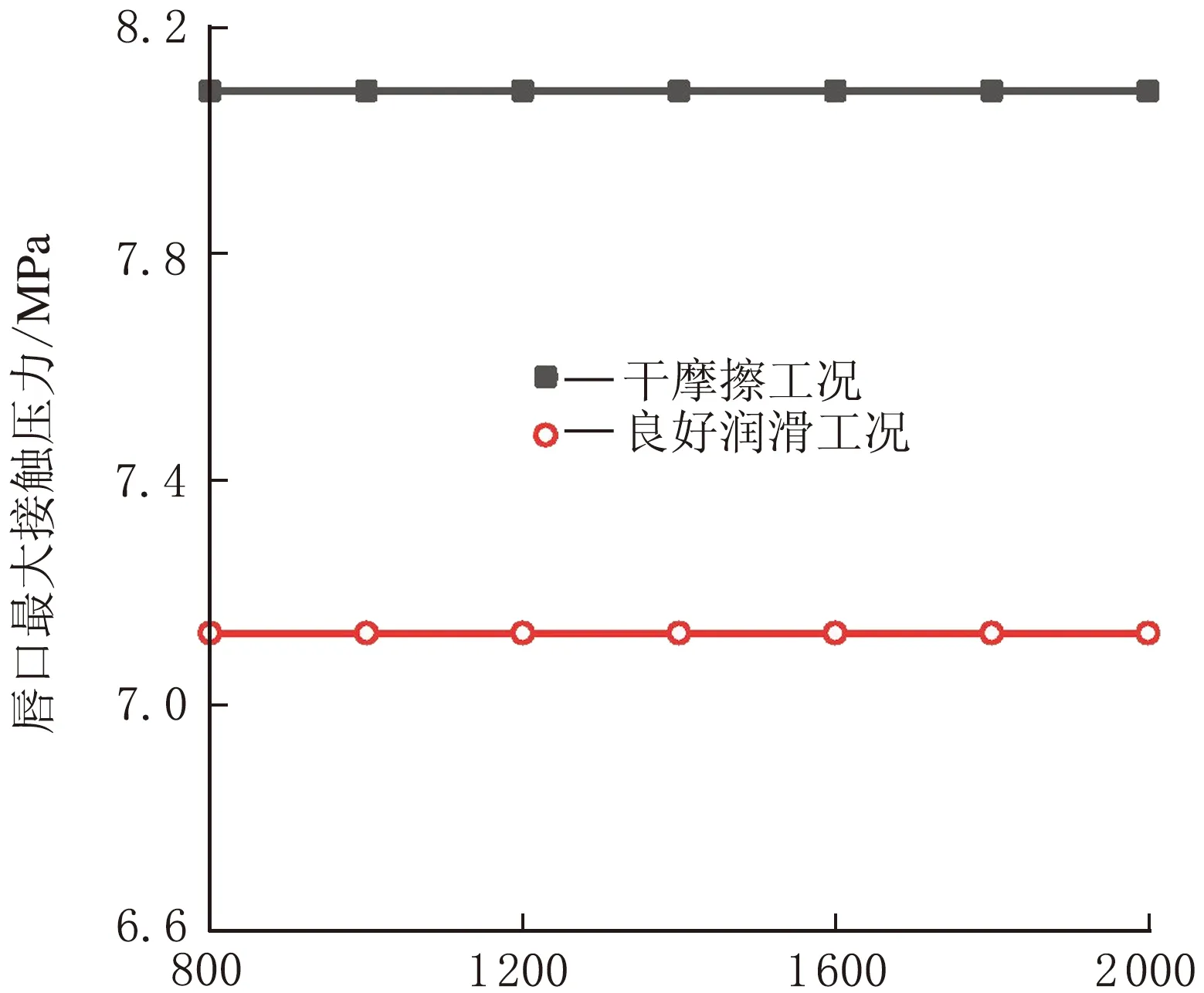

图7(b)是在两种工况下转速对油封唇口最大接触压力的影响,因为在模拟分析中油封运行时间为30 min,时间较短,磨损较轻[13],此处忽略因磨损变形对油封唇口接触压力的影响。由图7(b)可以看出在两种工况下油封的唇口接触压力均未随转速的增加而有所变化,干摩擦工况要比良好润滑工况下的油封唇口最大接触压力偏大,油封与轴接触位置的压力变化主要是靠抱轴力的改变,短时间内增加轴的转速对油封的抱轴力并无影响,若长时间的高转速会让油封处于高温高负荷状态,会加速橡胶油封的磨损和老化,油封唇口接触压力也会改变,进而影响油封的使用寿命。

转速/(r·min-1)(a)

转速/(r·min-1)(b) 图7 两种工况下转速对油封唇口最高温度和唇口最大接触压力的影响

2.3 弹簧力的影响

弹簧力是影响油封唇口温度场的另一重要因素。

弹簧给油封唇口提供的箍紧力,是油封抱轴力的来源之一,且能补偿橡胶因老化和磨损而损失的抱轴力,可在一定程度上防止油封泄漏。弹簧偏移量为弹簧中心与唇尖的轴向偏差,弹簧一般安装在偏向空气侧位置以提供泵汲效应所需的接触应力,弹簧的位置会影响接触面积的宽度[14]。

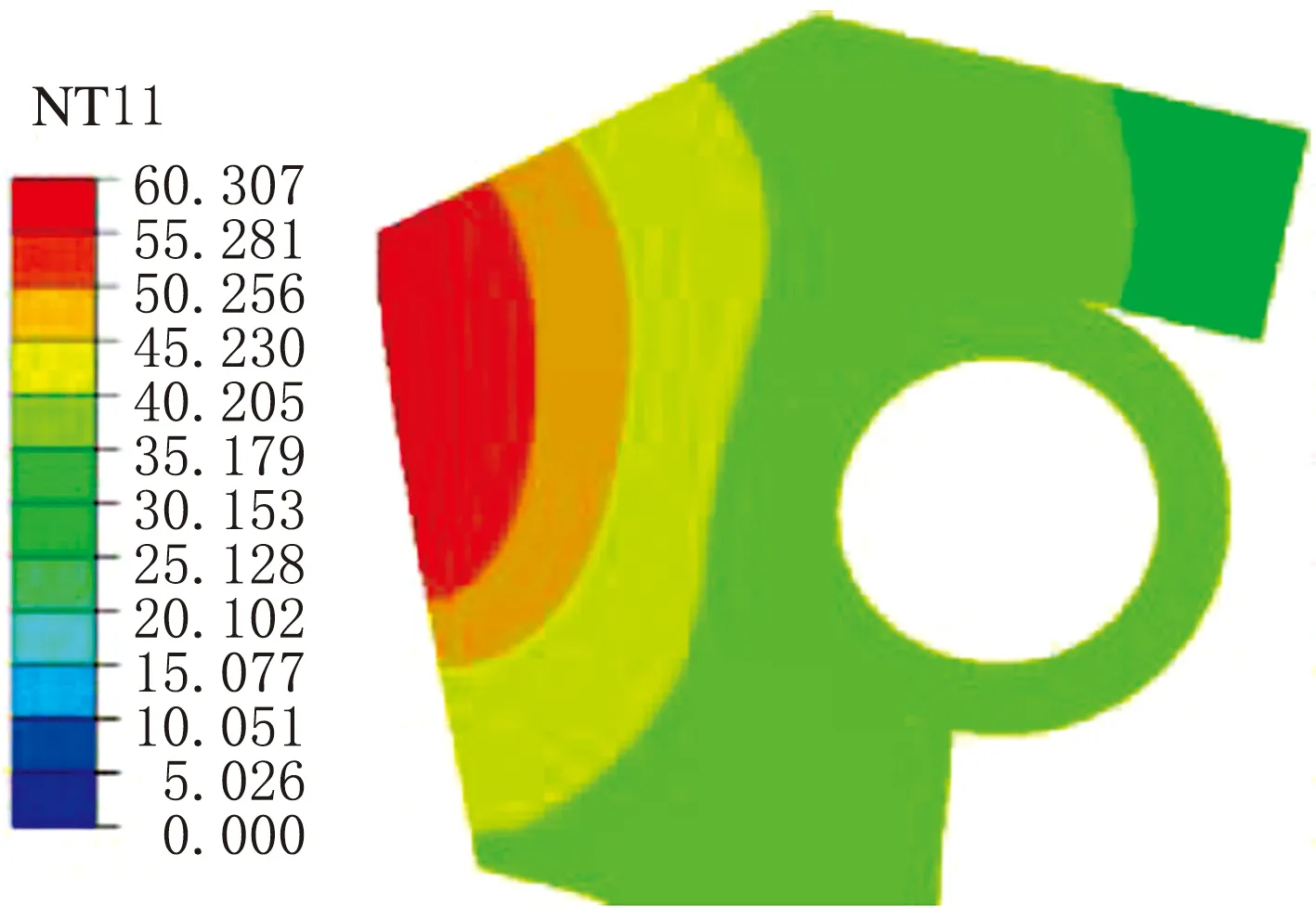

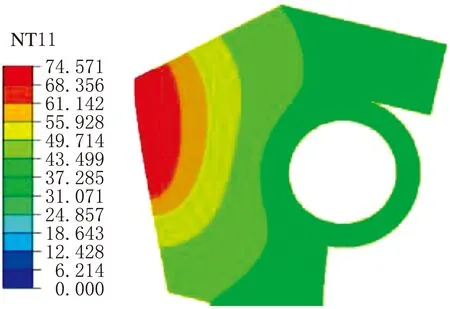

本文研究了干摩擦和良好润滑两种工况下,转速为1 000 r/min时,弹簧力分别为3.7 N、5.2 N、6.7 N、8.2 N、9.7 N时油封唇部的温度场分布,随着弹簧力的增大,油封唇部温度变化梯度和唇口最高温度都略有增加,总体相差不大,与图8大体一致。

(a) 干摩擦工况

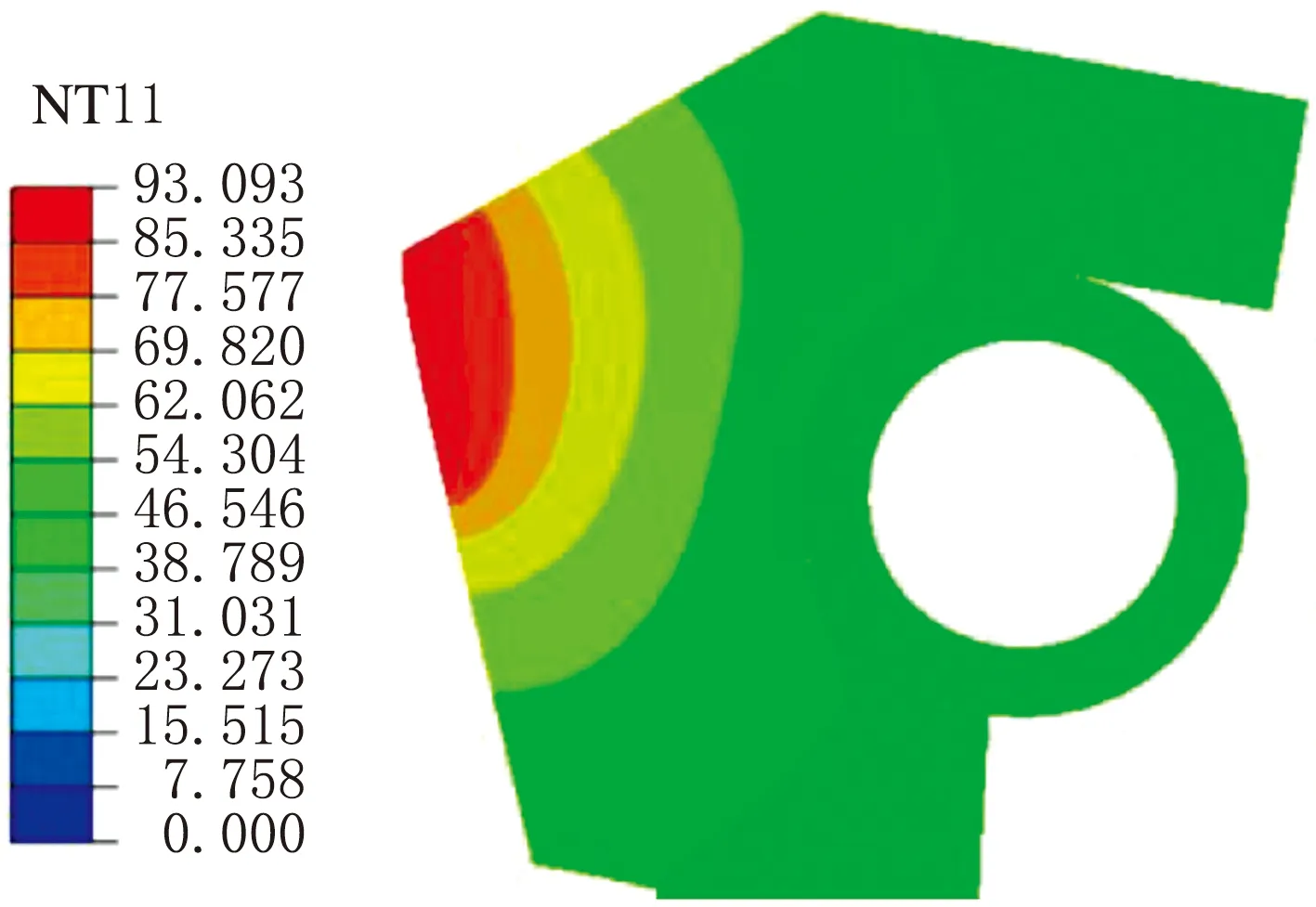

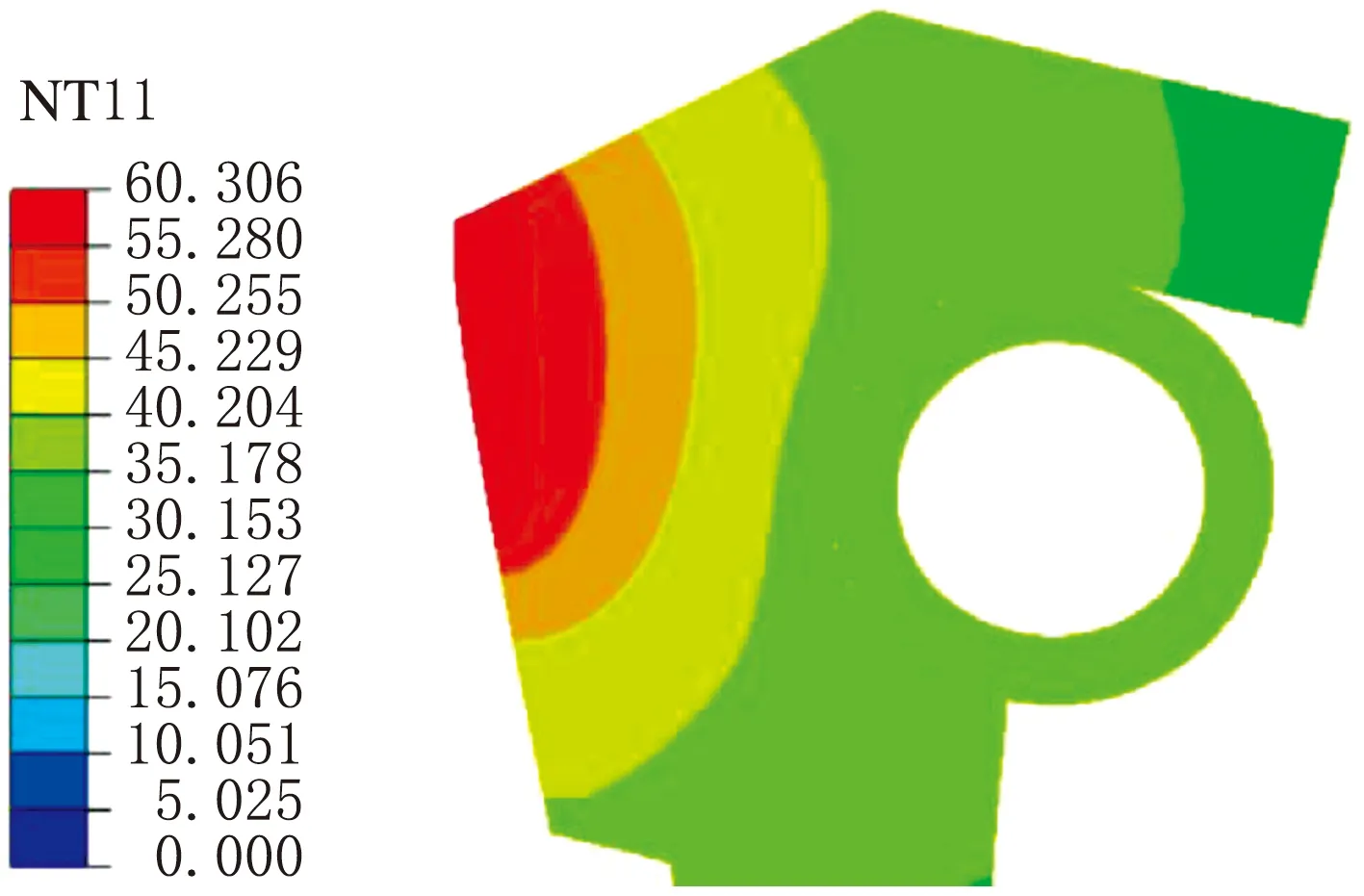

(b) 良好润滑工况图8 两种工况下油封唇部温度分布

由图8可以看出,高温区域位于油封唇口与轴的接触部位,最高温度出现在唇尖位置。干摩擦工况的唇口最高温度为93.1 ℃,良好润滑工况的唇口最高温度为60.3 ℃。由于橡胶的导热系数较小,温度由油封唇尖部位向内侧递减。空气侧的对流换热系数要低于油侧的对流换热系数,因此靠近空气侧的唇口接触部位的高温范围更大。

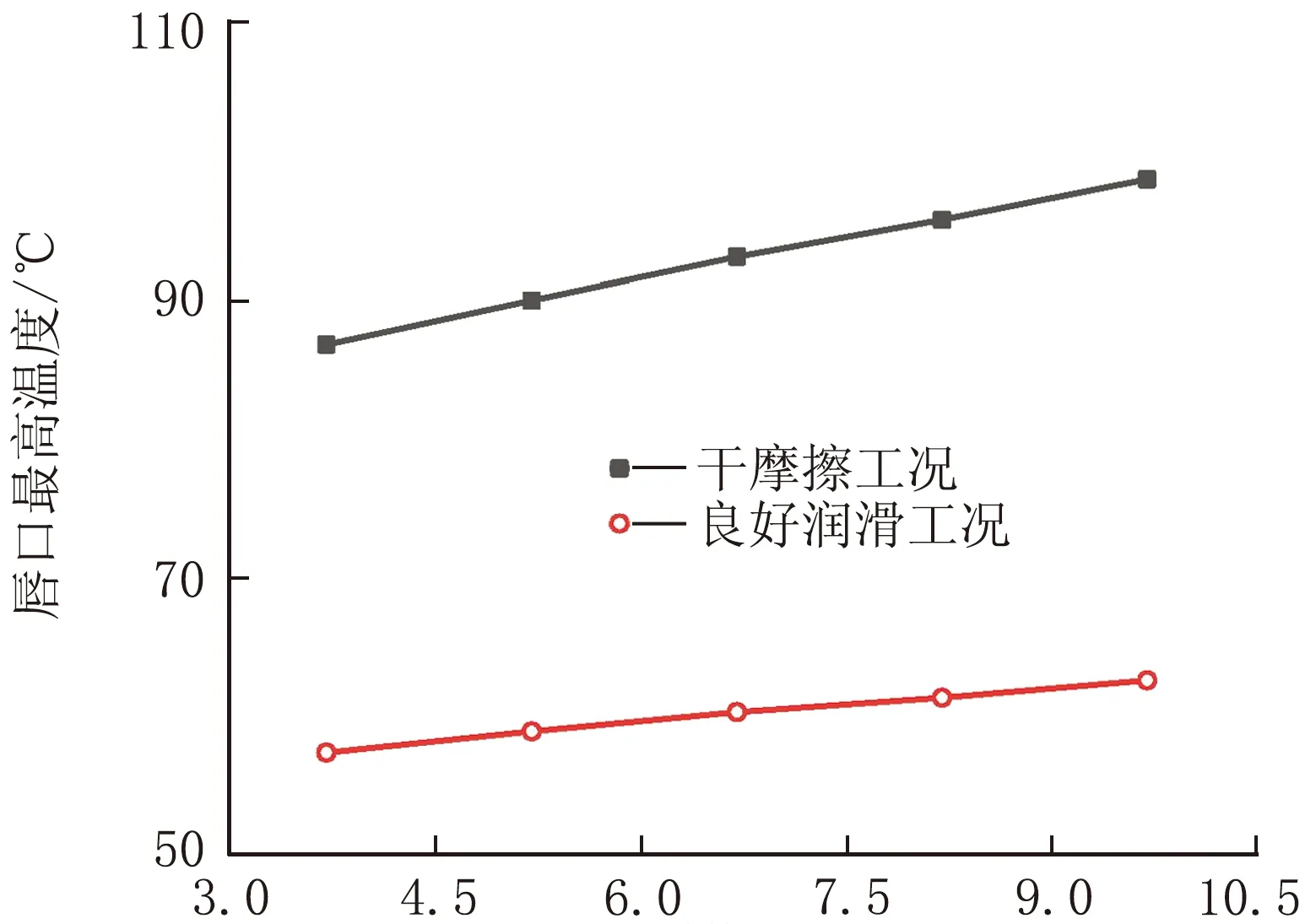

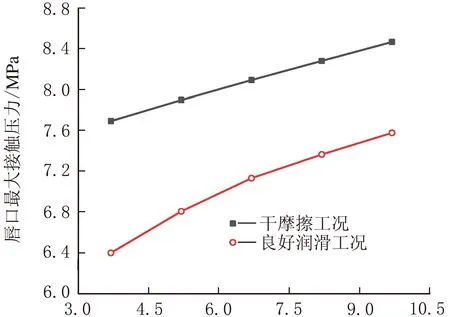

图9是两种工况下弹簧力对油封唇口最高温度和唇口最大接触压力的影响。由图9(a)可知,在两种工况下油封唇口最高温度与弹簧力是近似线性增加的关系,在干摩擦工况下,弹簧力每增加1.5 N,温度升高约3.1 ℃。在良好润滑工况下弹簧力每增加1.5 N,温度升高约1.4 ℃,比干摩擦工况的温升幅度小。由图9(b)可知,油封唇口最大接触压力随弹簧力的增大而增大,这是因为弹簧力的增加,增大了油封唇口的抱轴力。弹簧力小虽然能一定程度减低油封唇口的摩擦生热,但会降低油封的抱轴力进而影响到油封的密封,弹簧力的增加有利于提高油封的密封性能,但同时也会加剧油封橡胶材料的磨损,影响油封的使用寿命,因此应选用适当的弹簧力。

弹簧力/N(a)

弹簧力/N(b) 图9 两种工况下弹簧力对油封唇口最高温度和唇口最大接触压力的影响

3 结 论

(1)建立了旋转双唇油封的热—力耦合有限元模型,得到了油封各部位的温度分布。模拟得到的油封唇口最高温度的温升历程曲线与实验温升曲线吻合很好,验证了本文方法的有效性。

(2)研究了干摩擦和良好润滑工况下油封唇部温度场。由于润滑油膜降低了唇口接触区域摩擦系数,在良好润滑工况下的油封唇口的最高温度更低。转速和弹簧力的增加均会不同程度地增加油封唇部的温度变化梯度和油封唇口的最高温度。

(3)得到了干摩擦和良好润滑工况下由于在本模拟分析中油封的运行时间为30 min,时间较短,磨损较轻,忽略磨损与老化,油封唇口最大接触压力仅随弹簧力的增加而增大,转速的改变对其无影响。