掺氢对天然气燃烧室燃烧及排放特性影响

赵昊, 楼国锋, 刘少鹏

(北京科技大学能源与环境工程学院, 北京 100083)

近年来化石能源的使用伴随污染物的大量排放,导致全球性的能源减少和环境破坏[1]。对燃气轮机而言,寻找一种低排放、高性能的燃料对其热效率的提升有很重要的作用,同时也是实现“双碳”目标的关键。所以掺氢燃烧技术以其高效率、低污染的特点,成为现今的一个研究热点。但掺混氢气后会改变燃料原本的性质,从而影响燃烧器的效率,更严重地将会影响其运行安全。所以在利用掺氢燃烧技术降低碳排放的同时,也要考虑上述问题。

国内外的学者已经在掺氢燃烧方面有一些研究,对于燃烧火焰形状而言,Liu等[2]的研究发现随着H2浓度增加,火焰形状发生转变,这是由于火焰传播速度增加,火焰对应变速率的阻力增大,进而引起其形状的改变,而Shi等[3]分析发现氢含量较高时火焰更宽更短。而在温度分布方面,禹莉莉等[4]、陈潇潇等[5]发现掺入氢气使燃烧重心前移,缩短着火延迟时间;李祥晟等[6]也指出掺氢比大于40%时,会出现因回火产生的高温区。关于产物对燃烧特性的影响研究方面,Benaissa等[7]指出富氢燃烧会导致燃气可燃性增大,冷却效果和OH浓度提高。

而有关掺氢对排放特性的影响,也有学者进行了深入的探讨。在NOx排放方面的研究中,Hashemi等[8]发现随着掺氢比的提高,NO浓度最大值位置向燃烧室出口移动。Meziane等[9]的研究发现由于掺氢后燃烧更充分导致温度上升,所以NOx的排放也会增加。赵钦新等[10]指出在部分燃烧器内掺混氢气使NOx排放量降低,主要是由于氢气较高的燃烧速度减少了O2的停留时间,进而导致NOx的生成量减少。而在含碳污染物排放方面,Rajpara等[11]发现富氢条件下反应区更靠上游位置,CO排放也明显降低。邓蛟[12]、Patel等[13]的研究表明掺氢燃烧后虽然碳氢化合物的排放会上升,但总体维持在较低水平。Zareei等[14]的研究说明在掺氢比为30%时,氢气的添加使一氧化碳和未燃烧的碳氢化合物在完全燃烧时减少14%。

目前在掺氢燃烧技术方面我国依然处于研发阶段,大规模的工业应用并未普及,对燃气轮机环管形燃烧室火焰筒全域、完整掺氢比例下的燃烧及排放特性研究很少。因此现基于GE-10实验型燃气轮机火焰筒,依据设计掺氢比制定工况并开展数值仿真模拟,探讨天然气掺氢对燃气轮机燃烧室的燃烧和排放特性影响及形成原因,旨在为燃气轮机掺氢燃烧技术的研究与应用提供参考依据。

1 数值计算模型

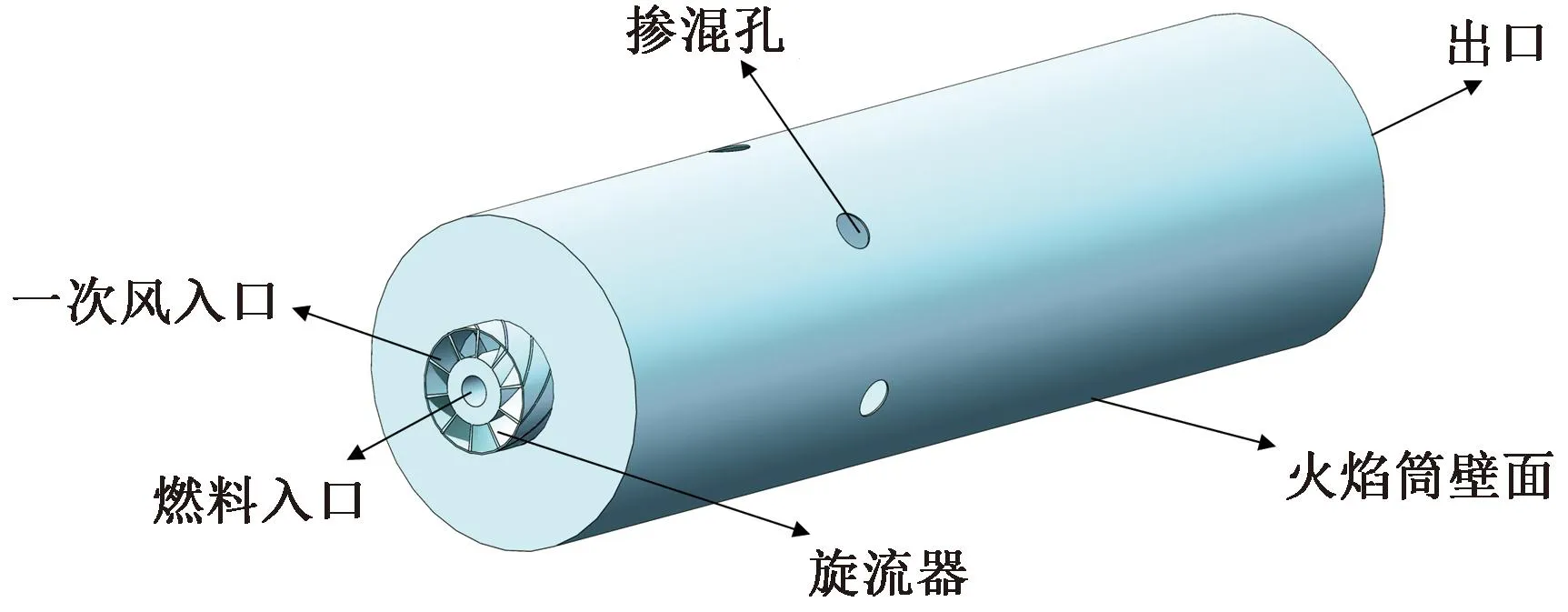

1.1 物理模型建立与网格划分

GE-10实验型燃气轮机火焰筒[15]的结构由旋流器、燃料和空气入口、火焰筒壁组成,见图1。计算区域采用多面体网格,且对喷嘴进行局部加密处理,利用Fluent Meshing软件进行绘制,生成网格见图2。考虑到计算精度和计算消耗问题,进行了网格无关性验证后,确定计算网格数为807 735。

图1 燃气轮机火焰筒几何结构Fig.1 Physical structure of gas turbine combustor

图2 燃气轮机火焰筒网格划分Fig.2 Gas turbine combustion chamber meshing

1.2 数学模型建立

数值模拟使用商用计算流体动力学(computational fluid dynamics,CFD)软件ANSYS Fluent 2021,采用了雷诺平均数值模拟(Reynolds average numerical simulation,RANS)方法模拟湍流的平均速度、平均作用力和平均标量场。湍流模型选用Realizablek-ε模型,同时混氢燃烧过程中存在局部热源问题,故采用的辐射模型为DO模型。

因火焰机制决定火焰的湍流-化学相互作用,所以在燃烧模型选择时须明确火焰机制,而判定时通常用Damk öhler数(Da)和Karlovitz数(Ka)[16]。与CH4燃烧相比,H2燃烧的火焰特征是高Da数、低Ka数,说明火焰反应速度高,湍流耗散速度比化学反应消耗速度慢,混合过程决定火焰传播。

由此可知火焰面模型能用于仿真工作,所以将采用的燃烧模型为火焰面生成流形模型(flamelet generated manifolds, FGM),由于该燃烧模型计算成本低,在碳氢燃料的燃烧模拟中有广泛的应用。FGM模型假定层流火焰和个体小火焰拥有相似结构[17-18],其中小火焰是由软件计算得到,该模型将实际动力学效应融合在紊流火焰之中并应用于三维火焰。

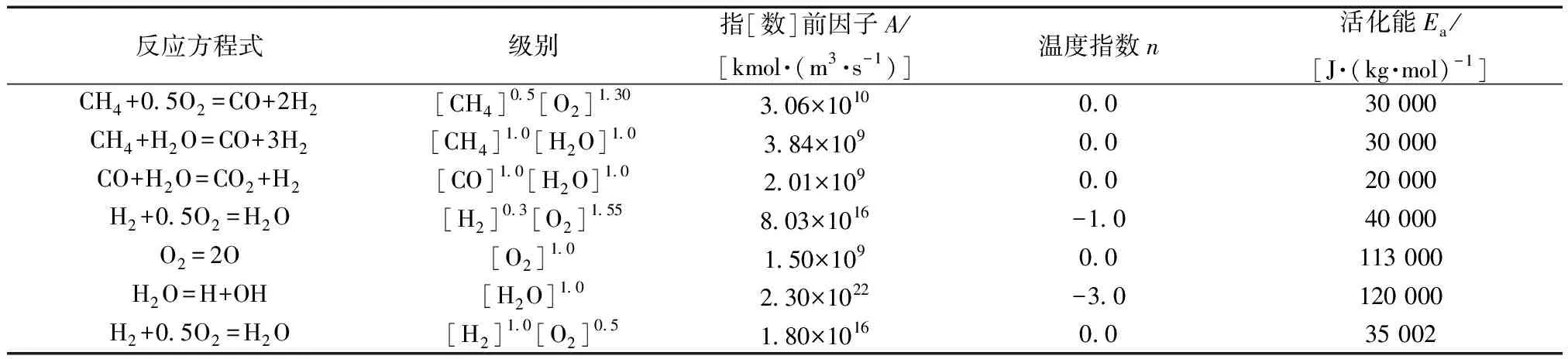

采用的动力学机理是由甲烷和氢气反应机理组成的,其中甲烷机理为基础机理。氢气机理是由Marinov等[19]提出的H2单步机理,甲烷机理是由Frassoldati等[20]提出的甲烷富氧燃烧的改进四步JL(Jones-Lindstedt)反应机理,表1给出详细化学反应动力学信息。其中第四、七步反应方程式一样,这是因为第四个反应主要关注在一定温度下甲烷产生的氢气氧化,第七个反应则考虑从入口喷嘴进入的H2氧化。同时Aliyu等[21]通过实验和模拟的方法验证发现该机理可以准确地表示富氢天然气的燃烧过程。

表1 甲烷和氢气结合的7种反应机理Table 1 Seven reaction mechanisms of the combination of methane and hydrogen

而因生成NOx的反应时间尺度比燃烧的湍流混合时间尺度要大,且产生的质量和热量变化对燃烧流场影响很小,故用概率密度函数的方法来描述湍流-化学相互作用,基于燃烧流场采用后处理方式模拟NOx生成[22]。

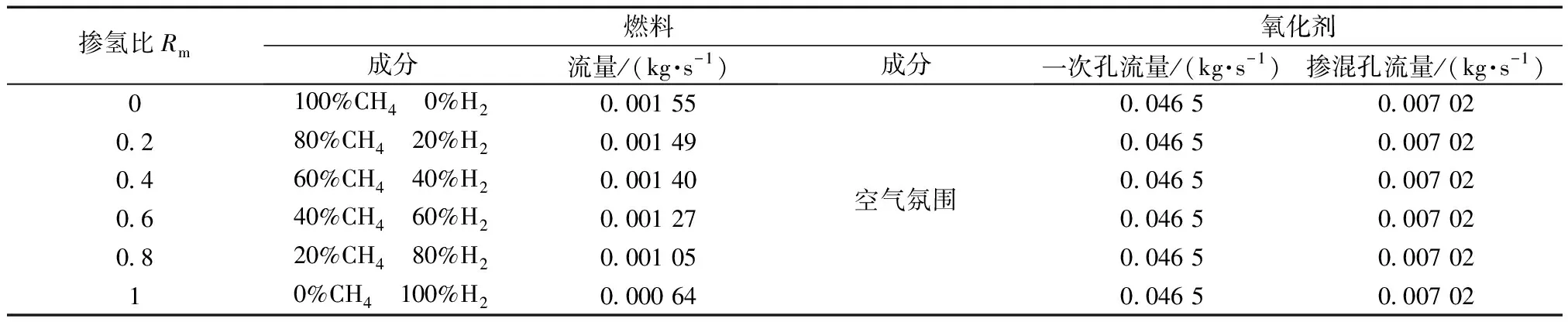

1.3 边界条件与计算工况设定

所用火焰筒的额定功率为70 kW。采用额定空气量,在输出功率保持恒定的情况下,根据设计掺氢比计算燃料和氧化剂的质量流量。在计算设置方面,燃料和空气进口给定质量流量,出口处为压力出口边界条件,详细工况见表2,其中掺氢比Rm可表示为

(1)

表2 不同掺氢比下的工况设定Table 2 Setting of working conditions under different hydrogen mixing ratios

式(1)中:VH2和VCH4分别为H2和CH4的体积,m3。

选用基于压力的分离求解器,采用线性化离散方程隐式格式,以保证较小数值耗散。物性参数来自模型中的运输和热物性数据包,压力速度耦合求解使用SIMPLE算法,压力迭代用PRESTO!算法,其他所有空间离散均采用二阶迎风方法实现。

2 模拟结果分析和讨论

2.1 速度分布情况分析

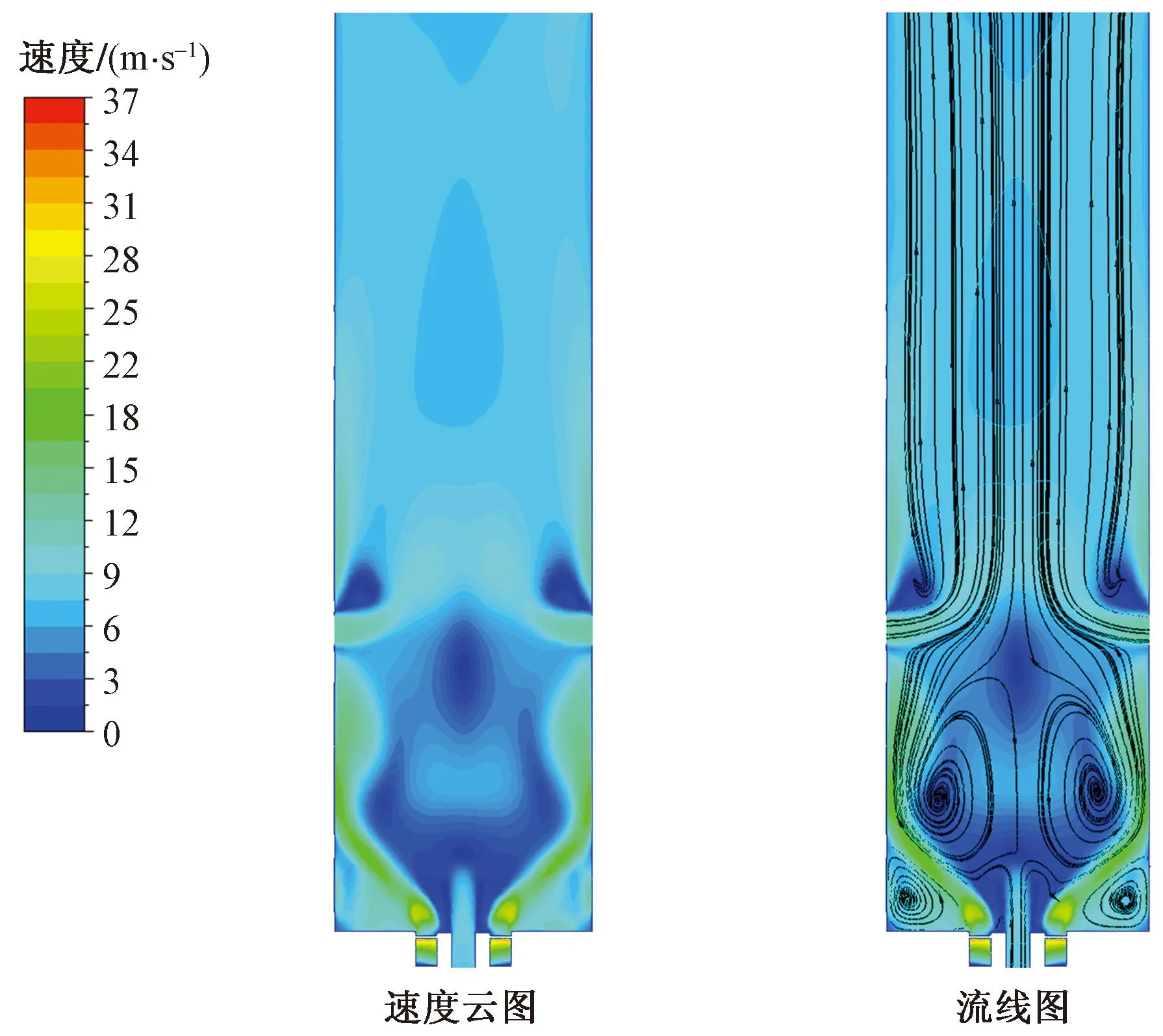

纯CH4燃烧时,火焰筒的速度分布及流线分布见图3。因旋流器的作用,空气进入火焰筒沿径向扩散,形成两个回流区域。外部回流区是因为气体进入火焰筒时存在突扩;而气体以旋流方式进入燃烧区,导致火焰筒轴线处形成低压区,进而形成内部回流区。回流区的存在使火焰驻留,稳定火焰的同时可让燃料充分反应。后期计算发现,火焰筒整体热功率和空气供给量恒定,所以燃料入口处流速随掺氢比增大而加快(图4),但因掺混孔的存在使该变化仅让喷嘴到掺混孔区间的流速增快,火焰筒后部流场稳定,掺氢对整体流场影响较小。

图3 火焰筒轴向截面速度分布及流线图Fig.3 Velocity distribution and flow diagram of combustion chamber axial section

图4 沿火焰筒中心线不同掺氢比的轴向速度分布Fig.4 Axial velocity distribution of different hydrogen mixing ratios along the centerline of flame cylinder

2.2 掺氢对温度分布的影响分析

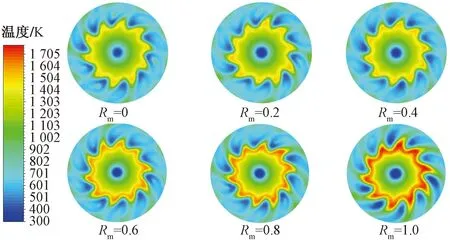

燃烧反应的一个重要参数是温度,其值对燃烧产物生成有直接影响。分析对比不同掺氢工况下火焰筒的温度分布,见图5。可知,纯甲烷燃烧时,火焰燃烧区集中在掺混孔前部,火焰长度较长。但随着掺氢比增加火焰温度升高,高温区变窄,火焰更加集中,这是由于氢气的反应活性较大,反应更加迅速,随着掺氢比的增加,燃料会更集中地进行燃烧。

图5 不同掺氢比火焰筒轴向温度分布Fig.5 Axial temperature distribution of flame cylinder with different hydrogen mixing ratios

由于混合燃料中氢气的反应活性大,H2有1个H—H键,活化能为436 kJ/mol,而CH4有4个C—H键,每个键活化能为414 kJ/mol,H2参与反应比CH4消耗更少的活化能,更容易反应。故如图6所示,随着掺氢比的增加,混合气体的化学反应点火时滞减少,燃料可在更短时间内被点燃,因而反应发生在更靠近火焰筒上游位置,喷嘴处的最高温度从1 568 K升高到1 802 K。另外,混合燃料的层流火焰传播速度会随掺氢比的增大而增大,当气体流速低于火焰传播速度时,就会有回火的风险。

图6 不同掺氢比火焰筒径向温度分布Fig.6 Radial temperature distribution of combustion chamber with different hydrogen mixing ratio

对燃气轮机而言,高温气体会从燃烧室流出进入透平,推动透平叶片,所以燃烧室出口温度对透平及整个燃气轮机的工作有较大影响,需对其讨论。而混氢后会影响燃料的热释放率,进而影响火焰面的位置以及火焰筒内温度场分布。出口温度分布系数θT是温度分布均匀度的重要指标,系数大小决定火焰筒出口温度的品质,定义为

(2)

式(2)中:Tout为燃烧室出口平均温度;Tout,max为燃烧室出口最大温度;Tin为燃烧室进口温度。

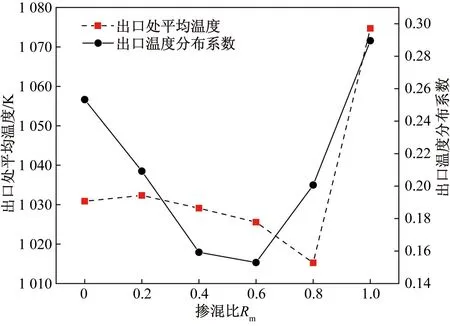

环形排布的掺混孔使近壁面气流得到冷却,掺混孔后段气流温度显著降低,进而改变出口温度分布的均匀性。纯甲烷燃烧时出口处温度峰值可达1 216 K,且平均温度控制在1 031 K左右,这样对下游透平叶片损害较小。图7表示燃烧室出口平均温度及温度分布系数的变化情况,发现随着掺混比的增加燃烧室出口平均温度波动较小,且θT逐渐减小,即温度分布更加的均匀。但当掺混比超过0.6时,θT开始增加,高温区域逐渐增多,均匀性变差,这会进一步影响火焰筒燃烧产物的排放。

图7 出口处平均温度及温度分布均匀系数Fig.7 Average temperature and uniformity coefficient of temperature distribution at outlet

2.3 掺氢对排放特性影响分析

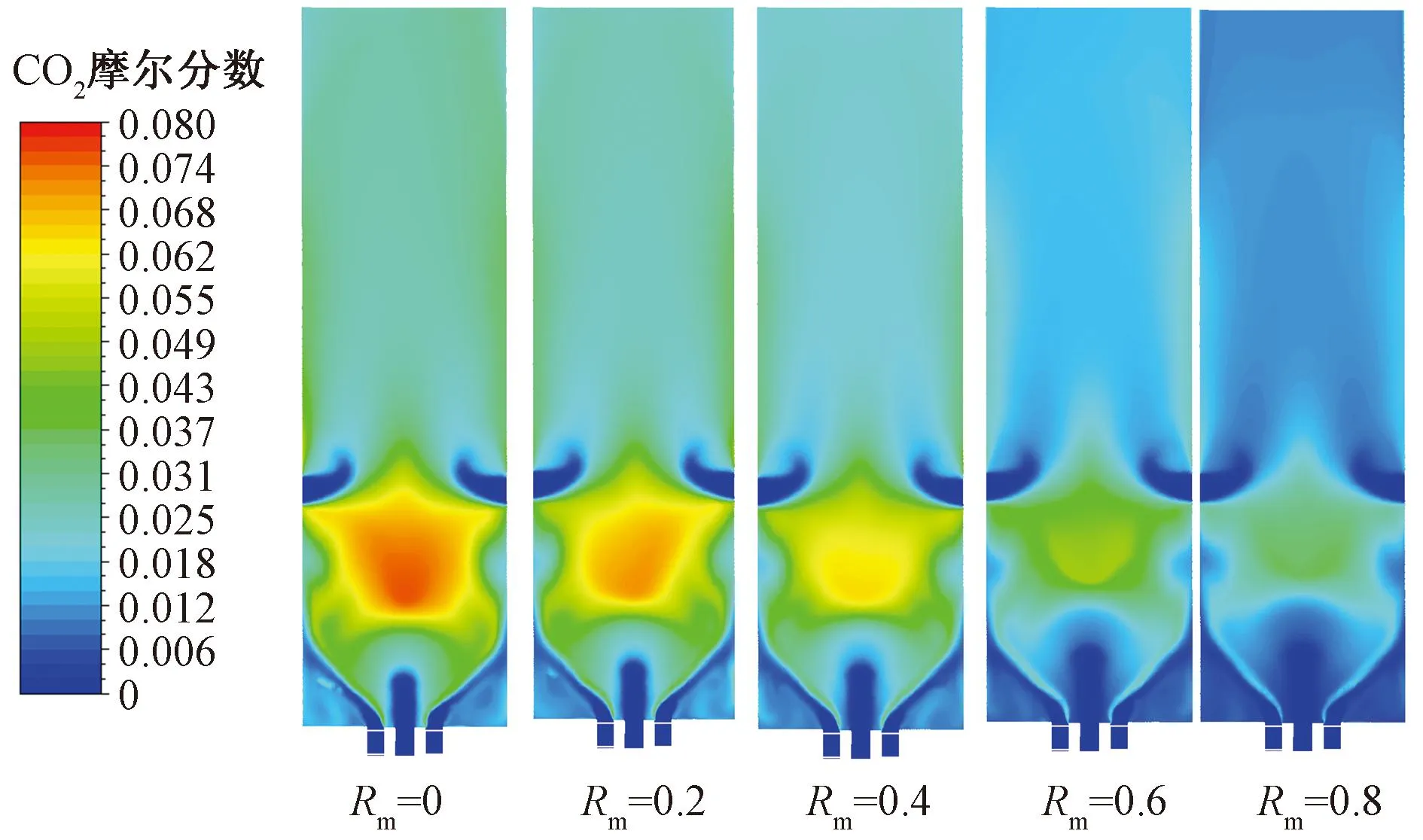

火焰筒内燃烧的主要产物有CO2、CO、H2O和NOx,下面来介绍这些产物在火焰筒内的分布规律。CO是由含碳燃料不完全燃烧产生的,其有毒且危害健康,在燃烧器中会降低燃烧效率,因此工业上对CO的防治有严格的规定。由于旋流器作用,在火焰筒内CO分布分散,为方便分析用径向截面平均摩尔分数表示CO分布。图8显示CO主要集中在喷嘴入口处,从机理上看,反应首先由CH4生成CO,但反应开始温度较低,CO尚未大量反应生成CO2,所以在喷嘴入口处会聚集大量CO。随着反应的进行,CO2开始生成,图9表示CO2在火焰筒内的分布情况,可以看出随着掺氢比的增加,主燃烧区内CO2的含量逐渐降低,且分布逐渐分散。

图8 不同掺氢比火焰筒轴向CO摩尔分数Fig.8 Axial CO molar fraction of combustion chamber with different hydrogen mixing ratio

图9 不同掺氢比CO2摩尔分数轴向分布云图Fig.9 Cloud map of axial distribution of CO2molar fraction with different hydrogen mixing ratios

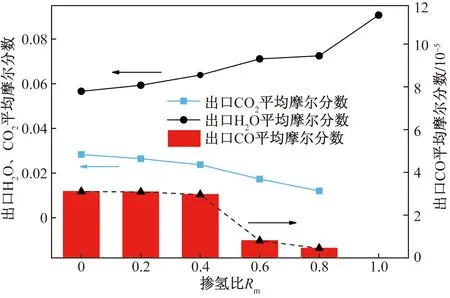

而图10则表示不同掺氢比下火焰筒出口处燃烧主要产物的平均摩尔分数。当掺氢比例从0变到0.8时,火焰筒出口处CO2降低57.62%,CO浓度下降93.92%,由此可见,混氢燃烧的方式可降低含碳物质的排放。同时掺氢后H2O的生成量增加,纯H2比纯CH4燃烧所产生H2O的排放量增加160%。通过机理分析,当H2的比例增大时,第七步反应将会主导整个反应进程,虽然前六步反应会损耗一部分H2O,但由于氢气占比逐渐增大,损耗的影响会逐渐减弱。当掺混比为0.4~0.6时,CO的平均摩尔分数有一个较大幅度的降低,而Kim等[23]指出H2O在化学反应动力学方面会促进燃烧,所以当H2O生成量增加,在碳元素整体下降的基础上,会更多的反应掉一部分CO。同时对比CO和CO2平均摩尔分数的数值可知CO生成量很少,由此可以推断出燃烧进行的比较彻底,火焰筒的燃烧效率可接近100%。

图10 不同掺氢比出口CO、CO2、H2O平均摩尔分数Fig.10 The average mole fraction of CO, CO2 and H2O at different hydrogen mixing ratios

而天然气混氢燃烧的主要污染物是NOx,且NOx可分为热力型、快速型、燃料型。研究表明天然气燃烧中产生的NOx、NO占比95%,其他形式只占约5%[24],所以可用NO来表征NOx含量。涉及的燃料中没有含氮物质,且NOx排放水平较低[25],故不考虑快速型和燃料型。同时本模拟为贫燃条件,为简化模型,NOx类型只有热力型。

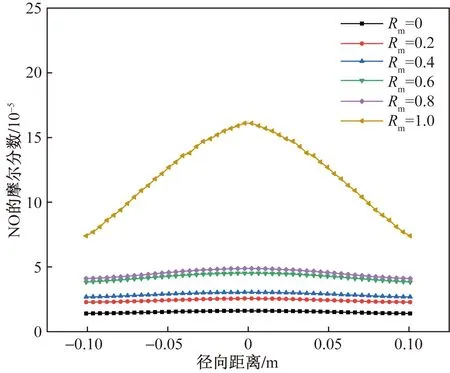

从整体上看,NOx的产生主要受燃烧温度,燃烧均匀性及停留时间的影响,由于出口处温度分布较为均匀,故在出口处的NO浓度处于较低水平。如图11所示是出口处NO的径向分布曲线,由此可以看出,当掺混比在0.8之前,NO的摩尔分数随H2的增加呈现增加趋势,但增幅不大。当掺氢比超过0.8后,NO的摩尔分数大幅增加,通过计算可得火焰筒出口处NO的摩尔分数升高了528.81%。这是由于低掺混比下平均温度变化幅度较小,出口处温度均匀性有所提高,所以NO的生成量增加,但是增幅不大。而在纯H2燃烧的情况下,温度大幅提高且均匀度下降,就会产生更多的NO。

图11 不同掺氢比出口处NO摩尔分数径向分布Fig.11 Radial distribution of NO mole fraction at the outlet of different hydrogen mixing ratio

3 结论

对GE-10实验型燃气轮机燃烧室内的火焰筒在不同掺氢比工况下的燃烧进行数值模拟分析,主要结论如下。

(1)天然气混氢燃烧使火焰筒内温度提高,高温范围更加集中,但掺混孔的冷却效应导致对出口温度影响较小。掺氢比低于0.6时,火焰筒出口处温度分布会随掺氢比的增加更加均匀;但当掺氢比超过0.8时,出口处平均温度会大幅提高,且温度分布更集中。同时由于氢气的掺混,燃烧会提前发生,喷嘴附近高温区增加,可使入口喷嘴发生烧蚀的问题,从而导致工件失效。

(2)对于燃烧产物排放问题而言,天然气掺混氢气会减少CO和CO2的排放,有利于降低碳排放。但同时掺氢会增加H2O的生成,进一步会影响火焰筒内燃烧产物的分布和燃烧进程。

(3)由于火焰筒内温度会随掺氢比例的增加而升高,所以NOx排放会有较大波动。研究发现当掺混比低于0.8时,NOx的排放变化并不显著。但超过0.8时NOx的生成量有大幅度提升,与纯天然气燃烧相比NOx摩尔分数升高528.81%,这样会使燃气轮机的NOx排放严重超标。所以需结合工程实际来限制掺氢比的范围,这为后续工业燃气轮机天然气掺氢燃烧技术的应用提供了参考依据。