潜孔冲击器钎头合金齿装配过盈量分析

梅熠轩, 高成, 刘旭辉*, 孙巧雷, 吴何洪

(1.长江大学机械工程学院, 荆州 434023; 2.湖北省油气钻完井工具工程中心, 荆州 434023;3.苏州新锐合金工具股份有限公司, 苏州 215000)

潜孔冲击器(down-the-hole hammer,DTH)作为一种结合了冲击和回转破碎岩石的工具,广泛应用于冶金、煤炭、化工及水利、铁路、建筑等工程成孔作业,工作性能可靠,成孔效率高[1]。

潜孔冲击器的钎头作为直接破岩部件,对岩石进行冲击与切削,因此钎头是最易损坏失效的部件,对钎头的研究也成为潜孔冲击器破岩能力的研究重点。王明和[2]对球齿钎头进行了研究,针对钎头不同的端面形状,确定每圈球齿的分配比,根据现场试验得出潜孔冲击器钎头的边齿倾角应取40°~45°,提出了球齿齿数和布齿的设计准则。符夷雄等[3]研究了多种凿岩工具在各类岩层中的钻进能力,结果发现,同一冲击功下潜孔冲击器的钻进能力突出,球齿钎头对硬质地层的钻进能力最强且磨损最均匀;潜孔冲击器的冲击应力与齿数相关,随齿数增多钎头本体损伤趋于严重。谭卓英等[4]发现边齿易损坏,形式多为断齿和碎齿,其失效与受力复杂关联;长时间持续破岩钻进,齿孔会发生应力集中,形成喇叭口导致掉齿[5-6]。

现针对4英寸(1英寸=2.54 cm)潜孔冲击器,重点改善掉齿问题,基于厚壁圆筒理论、Tresca屈服条件和全增量理论等分析计算极限过盈量,然后通过有限元仿真计算得到不同过盈量下合金齿与齿孔配合面间应力值与极限应力值,得到合金齿装配优选过盈量,以期对后续潜孔冲击器的设计与应用有一定的指导意义。

1 潜孔冲击器结构及工作原理

潜孔冲击器是冲击和回转两种破岩方式的结合。高压气体通过后接头推动逆止阀,压缩弹簧进入冲击器内部分成两路:第一路从钎头排气孔吹出,吹扫孔底岩屑,起清洁作用;第二路进入气缸工作气路,通过改变前后气室压力,使活塞周期性撞击钎头,使钎头高速切入撞碎岩石[7-9]。潜孔冲击器结构示意图如图1所示。

1为后接头;2为O形圈;3为外套管;4为逆止阀;5为弹簧;6为配气座;7为气缸;8为活塞;9为导向管;10为保持环;11为O形圈;12为前接头;13为钎头;14为合金齿

2 钎头掉齿失效机理分析

钎头掉齿原因主要有以下4种[10-14]。

(1)钎头本体磨损。钎头表面磨损导致边齿与钎头接触面减小,钎头给边齿提供的抱紧力减小,导致边齿脱落。

(2)齿孔塑性变形。钎头冲击破岩时,在轴向上受到岩石的反作用力,在圆周方向上受凿岩阻力矩引起的扭转剪应力。冲击力和剪切力通过球齿传递到钎头齿孔,使齿孔塑性变形。随着冲击次数的增加,齿孔上端的塑性变形不断扩大形成喇叭口,紧固球齿的力减小导致球齿松动进而脱落。

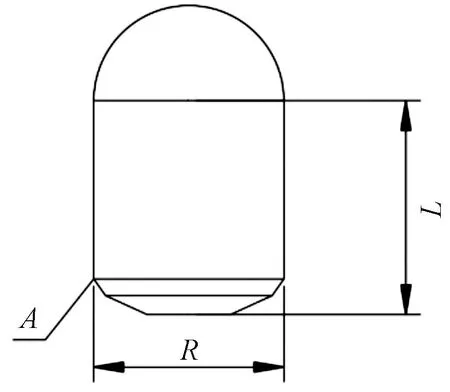

(3)压齿过程中孔壁损坏。潜孔冲击器压齿方式主要有钎焊固齿、热嵌固齿和冷压法固齿3种。所研究的钎头采用冷压法固齿,压齿方式需要精确控制。钎头合金齿采用YK05,齿形状如图2所示,齿柱与锥底过渡处成角,如果抛光倒钝达不到精度要求,压齿时会损伤齿孔表面,产生划痕,降低抱紧力,导致掉齿。

A为齿柱与锥底过渡处成角;R为合金齿直径;L为合金齿齿长

(4)过盈量不合理。钎头与合金齿之间的摩擦力,主要由过盈量产生。过盈量的选择对于固齿工艺极为重要[14],过盈量小摩擦力不足,钎头破岩时,合金齿与齿孔发生相对滑动会导致合金齿掉落;过盈量大会导致压齿时齿孔胀裂。

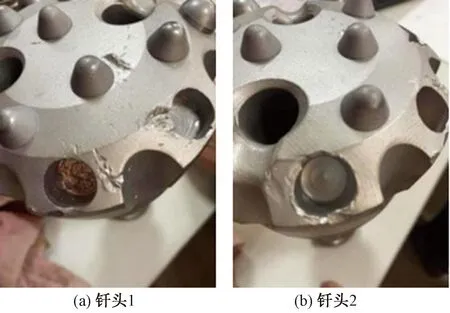

2020年某石灰石矿场潜孔冲击器在使用时发生钎头掉齿,现场情况如图3所示。

图3 掉齿钎头Fig.3 Drop DTH bit

现场岩石硬度10~14 MPa,矿区使用4英寸Φ115 mm钎头,工作钻压1.8~2.4 MPa,转速30~45 r/min,其中,1英寸=2.54 cm。

从图3可以看出,钎头本体并无明显磨损,掉齿齿孔并无喇叭口形成,而且钎头使用寿命过短,失效原因排除钎头本体磨损、齿孔塑性变形和压齿过程中孔壁损坏,为过盈量不足导致合金齿脱落。过盈量不足,固齿力小于脱齿力,使用不久即发生掉齿现象。

因此通过优化过盈量,使合金齿与齿孔合理配合,以提高固齿能力和钎头使用寿命。

3 钎头力学模型建立

由于钎头分布方式是中间齿为锥形齿,齿数为6颗,边齿为球形齿,齿数为7颗,针对边齿掉落情况进行分析,边齿直径16 mm,且不在同一平面上,这里进行简化,假定所有边齿处于同一平面下,对单个边齿可以通过厚壁圆筒理论进行分析,并根据圣维南定理以及边齿分布特点,可将模型简化为只收内压的厚壁圆筒。图4为合金齿与齿孔模型简化后的厚壁圆筒模型图。

a为内孔半径,mm;b为外孔半径,mm;Pi为内表面受压力,MPa;Po为外表面受压力,MPa

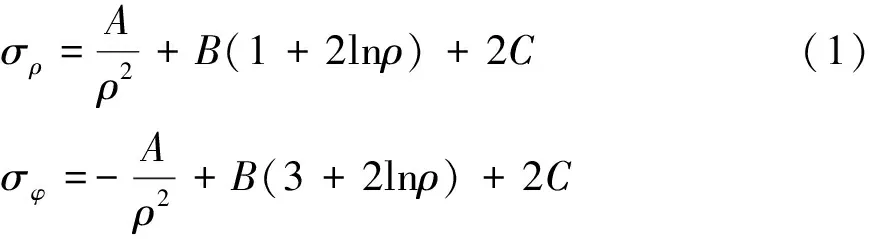

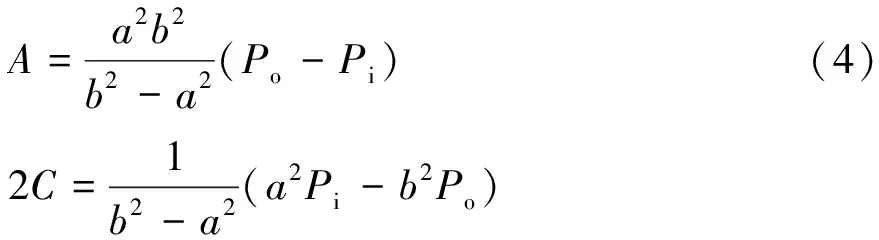

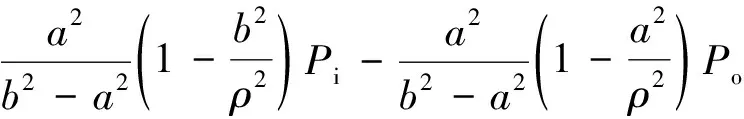

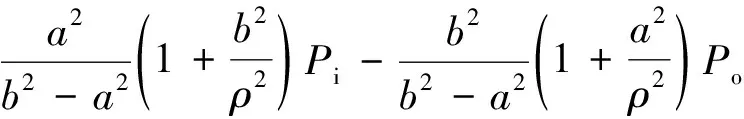

由于是圆形轴对称应力条件,用极坐标表示应力[15],表达式为

(2)

τρφ=τφρ=0

(3)

边界条件为,在内表面ρ=a处受内压Pi,在外表面ρ=b处受外压Po,即

内表面:ρ=a;σρ=-Pi;τρφ=0。

外表面:ρ=b;σρ=-Po;τρφ=0。

考虑到位移单值条件,可得B=0,代入边界条件可得

(5)

将结果代入可得厚壁圆筒径向正应力为

(6)

环向正应力为

(7)

切应力τρφ=0。

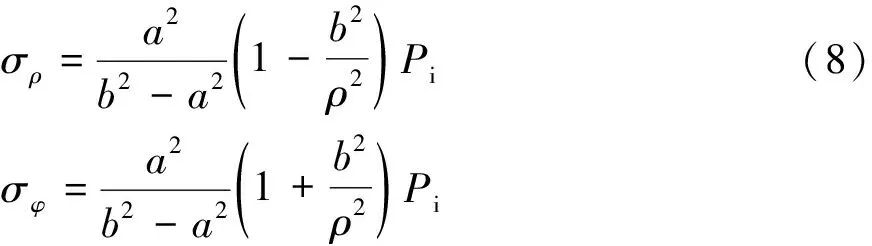

厚壁圆筒模型,只受内表面压力,即Po=0 MPa,代入式(6)[13]可得

(9)

根据齿孔受力变形特点,这里将齿孔看作只受内压力作用的外圆环,根据应力边界条件和位移公式,可得

(10)

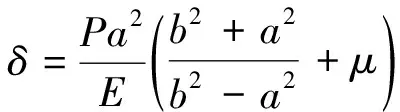

式(10)中:δ为过盈量,mm;P为内压力,MPa;E为钎头材料弹性模量,MPa;b为外孔半径,mm;a为内孔半径,mm;μ为钎头材料泊松比。

根据Tresca屈服条件,σs为钎头材料屈服极限,有σ1-σ3=k,其中k=σs。

将σ1=σφ,σ3=σρ代入可得弹性极限下载荷P1为

(11)

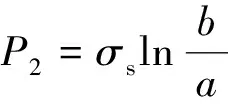

同理,根据Von-mises条件和全增量理论,当塑性边界扩展到与外孔半径等长时,齿孔处于完全塑性状态,可得塑性极限下载荷P2为

(12)

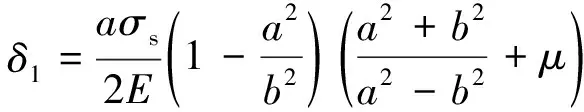

分别将式(11)和式(12)代入式(10)可得弹性极限下最大过盈量δ1为

(13)

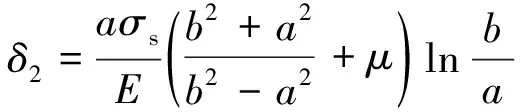

塑性极限下最大过盈量δ2为

(14)

钎头本体材料为23CrNi3Mo,材料特性E=2×105MPa,泊松比为0.3,内孔半径a为8.15 mm,外孔半径b为15 mm,σs为1 186 MPa,代入式(13)和式(14)分别计算出弹塑性极限过盈量:δ1=0.036 5 mm;δ2=0.071 mm。

同时,潜孔冲击器钎头破岩过程中,不脱齿的基本条件为:齿孔与合金齿由于过盈量的表面压力所产生的摩擦力必须大于潜孔冲击器活塞撞击钎头产生的冲击波对球齿产生的拉伸作用力,即脱齿力F,根据应力波传递理论,潜孔冲击器工作状态下最大脱齿力为

(15)

式(15)中:K为应力波传递损失系数,取0.85;E1为合金齿弹性模量,MPa;E2为钎头材料弹性模量,MPa;V为活塞冲击末速度,m/s;ρ1为合金齿密度,kg/m3;ρ2为钎头材料密度,kg/m3;S为合金齿横截面积,m2。

合金齿与齿孔之间的最大摩擦力为

fs=2πRlfP

(16)

式(16)中:f为摩擦因数;l为固齿深度,mm;R为合金齿半径,m;P为固齿面压力,MPa。

根据实际工况,将潜孔冲击器参数f=0.2,固齿深度l=16.1 mm,V=9.47 m/s,E1=6.4×105MPa,ρ1=14 500 kg/m3,ρ2= 7 850 kg/m3,代入可得最小不脱齿过盈量为δ3=0.040 5 mm,所以潜孔冲击器过盈量理论计算范围在0.040 5~0.071 mm。

根据固齿的传统经验,应使得齿孔与合金齿处于弹塑性配合状态下,固齿效果最佳,因为最小不脱齿过盈量大于弹性最大极限过盈量,因此过盈量理论计算范围能确保齿孔处于弹塑性状态。Tresca[15-16]做了挤压试验,发现金属材料在屈服时会产生细小痕纹,当过盈量超过0.071 mm,将使齿孔处于完全塑性状态,这时将使得齿孔胀裂,导致固齿力降低,因此加工时需要确保过盈量在理论计算区间内。

针对理论计算过盈量范围,是将合金齿与齿孔配合简化为厚壁圆筒模型,通过有限元静力学分析,对上述理论计算结果进行仿真,确保计算结果可靠性。

4 合金齿过盈装配有限元分析

4.1 模型建立

齿孔过盈量范围由计算结果可知,在0.040 5~0.071 mm,在此区间范围内,齿孔与合金齿接触部分发生局部塑性变形,而在齿孔距离合金齿较远部分处于弹性变形,这是一种弹塑性共存的状态。

采用三维建模,建立合金齿和齿孔三维模型,利用workbench中的静力学仿真模块,将装配模型导入,设置过盈参数,选取合金齿与齿孔配合面路径,对比不同过盈量下应力值与极限应力值,验证计算结果可靠性。

4.2 边界条件设置

合金齿采用硬质合金材料,弹性模量E1=6.4×105MPa,泊松比μ1=0.22,抗压强度为4 600 MPa;钎头材料为23CrNi3Mo,弹性模量E2=2×105MPa,泊松比μ2=0.3,钎头材料洛氏硬度HRC为44,这种条件下抗压强度1 419 MPa,弹性极限1 186 MPa,摩擦因数取0.2。过盈量变化区间取0.04~0.08 mm。

4.3 网格划分及网格无关性验证

使用workbench中的mesh模块进行网格划分,采用三角形网格,图5所示为经过网格划分后的合金齿装配模型。

图5 网格划分Fig.5 Mesh division

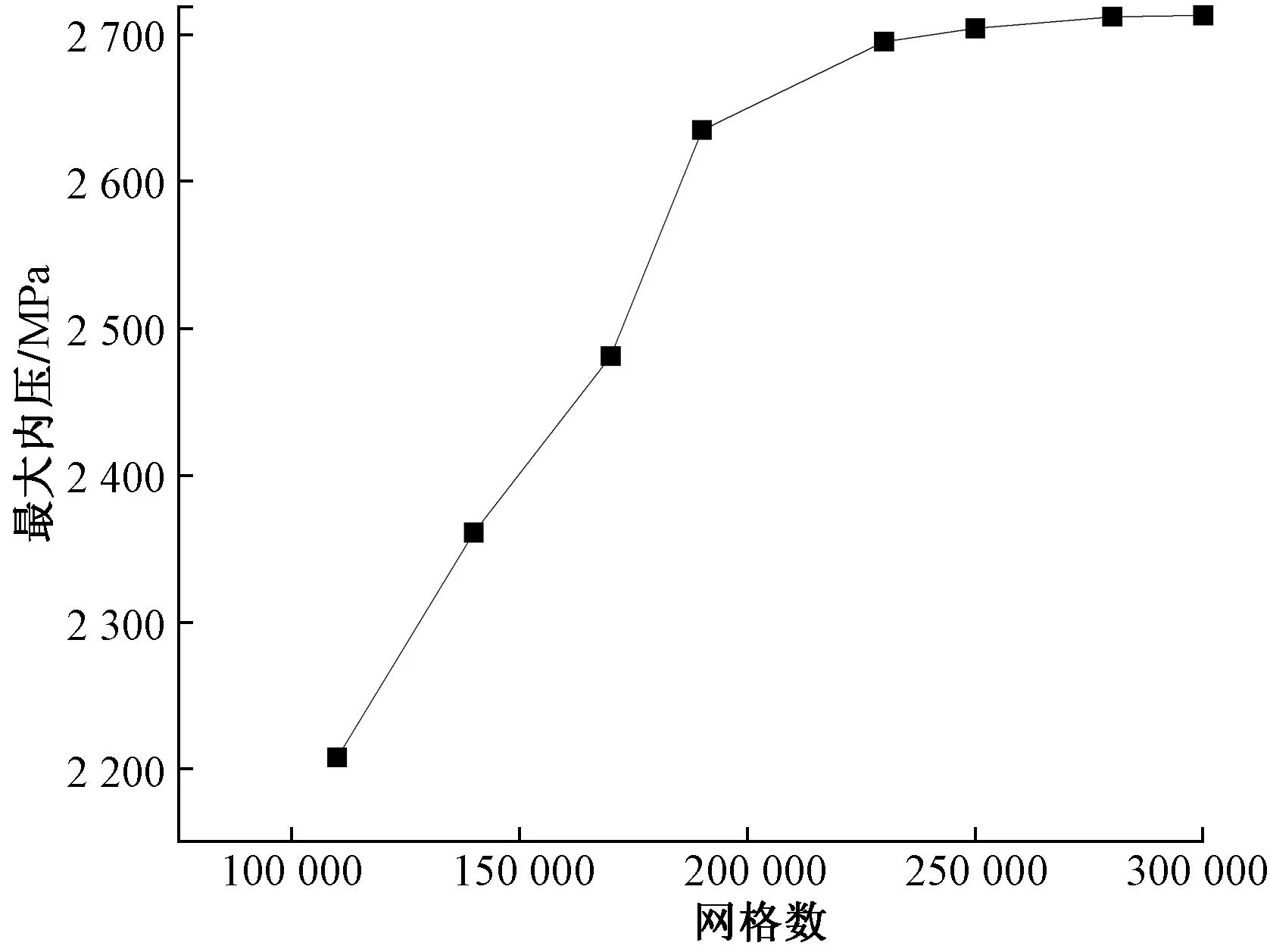

为消除网格尺寸对模型计算的影响,进行网格无关性验证。选取8组网格数分别为11万、14万、17万、19万、23万、25万、28万、30万的网格进行模拟分析。合金齿所受最大内压与网格对应关系如图6所示。

图6 网格无关性验证Fig.6 Verification of mesh independence

由图6可知,当网格控制在230 000~300 000,模拟结果显示的合金齿最大内压值误差为7 MPa,小于5%,考虑计算精度和计算时长,选用网格数250 000进行网格划分,对壁面网格进行加密处理,进行模拟计算。

4.4 仿真结果分析

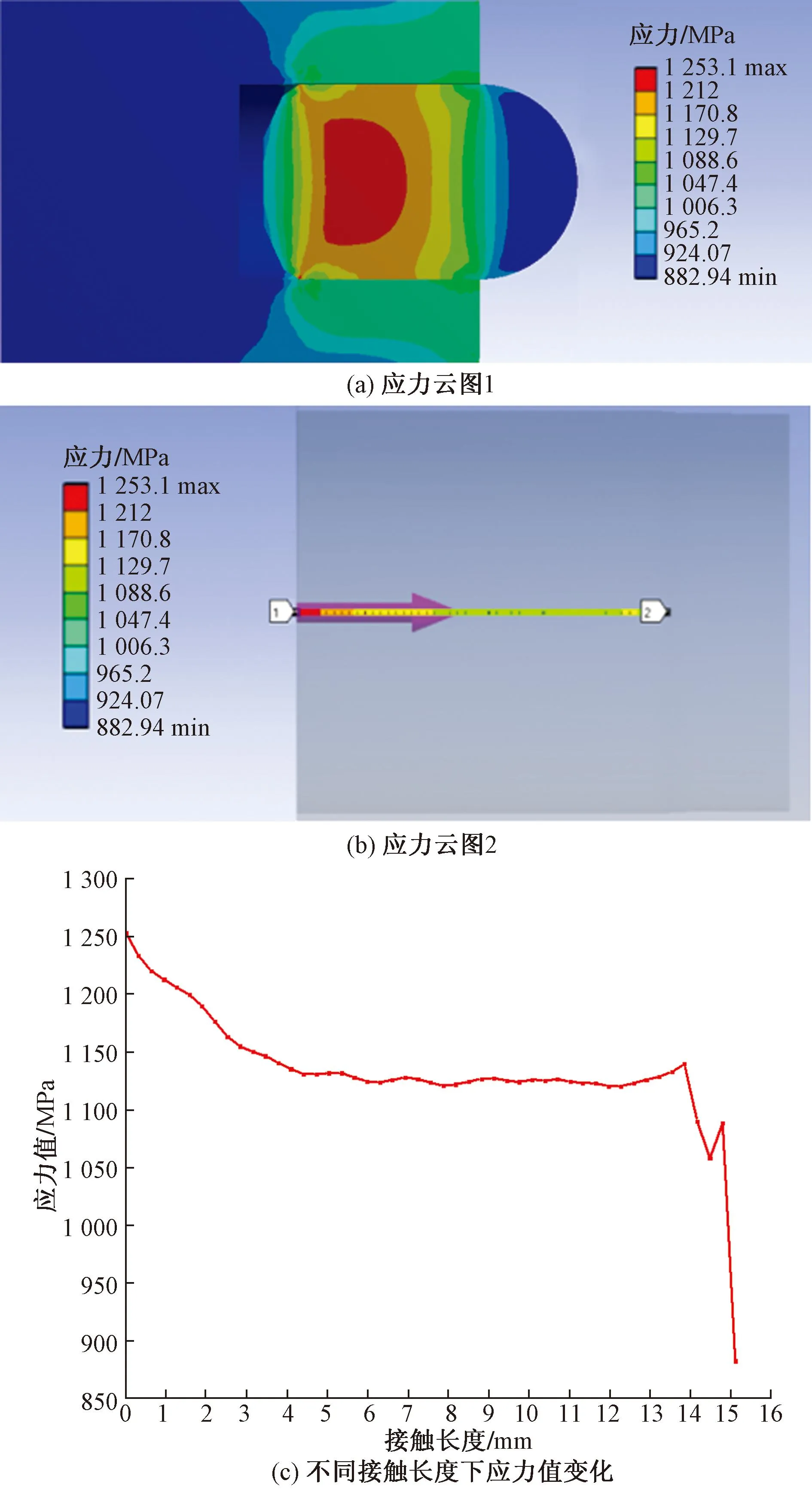

定义过盈量和摩擦接触,摩擦因数为0.2,选取合金齿与齿孔基础面为观察路径,当过盈量为0.06 mm,仿真结果分析如图7所示。

图7 合金齿应力云图Fig.7 Stress nephogram of alloy teeth

由图7(b)可以看出,当过盈量为0.06 mm时,合金齿与齿孔接触面上最大应力值为1 253.1 MPa,出现在齿孔顶部与合金齿接触部分。由图7(c)中可以看出,整体最大应力值出现在合金齿内部。齿孔整体应力值随远离齿孔壁而减小。

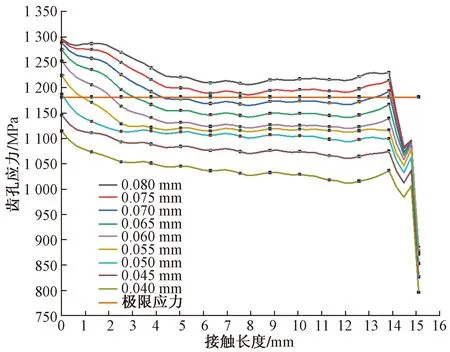

如图8所示,针对计算结果分别取过盈量0.04~0.08 mm,每间隔0.005 mm取一组进行模拟仿真,可以得到不同过盈量下,合金齿与齿孔壁接触面应力分布。

图8 不同过盈量下齿孔应力随接触长度变化Fig.8 Changes of perforation stress with contact length under different interference magnitudes

由图8可知,齿孔壁应力值随过盈量的增大而增大,这是由于过盈量的增加,加大了齿孔壁面的形变,导致应力增大,可以看出,应力值随着接触长度的增加而减小,应力值最大值出现在齿孔顶部,当过盈量为0.08 mm和0.075 mm时,齿孔接触面上应力大部分已经超过极限应力值,这时候齿孔处于完全塑性状态,不符合设计要求,当齿孔过盈量为0.055、0.060、0.065、0.070 mm时,小部分齿孔接触面上应力超过极限应力,其余部分仍处于弹塑性变形阶段,符合设计要求。这里要考虑过盈量对固齿力的影响,应在合理区间内尽量增大过盈量来确保合金齿不会脱落。因此,考虑装配稳定性,取塑性变形区域长度为2.5 mm,即塑性变形占接触长度15%比例为最佳过盈量,因此采取0.065 mm作为钎头合金齿装配过盈量,同时对于齿孔顶部应力值较高部分,进行局部强化处理。

5 结论

针对石灰石矿使用钎头掉齿现象,基于厚壁圆筒理论、Tresca屈服条件和全增量理论等,对冲击器钎头合金齿装齿过盈量进行静力学分析,探究不同过盈量下合金齿与齿孔接触面上接触应力值变化,得到以下结论。

(1)齿孔面接触应力在塑性极限范围内,随过盈量的增加而变大。

(2)齿孔面接触应力最大值出现在齿孔顶部。

(3)经过理论计算与仿真分析,针对4寸Φ115 mm钎头,确定钎头优选过盈量0.065 mm,并且新钎头已投入使用,下钻米数提升约2倍,较上一代过盈量装配情况有显著提高。