湿滑状态下飞机轮胎与道面摩擦特性试验

崔艳雨, 赵琦*, 陈媛媛, 杨天祎, 谈斌

(1.中国民航大学航空工程学院, 天津 300300; 2.中国民航大学工程技术训练中心, 天津 300300)

随着航空运输业的飞速发展,2019年中国民航飞机起降架次已达到1 166万架次[1],飞行安全一直是民航业的重点关注课题。国内外飞机在污染跑道起飞和着陆过程中发生冲/偏出跑道的事故及事故征候时有发生,研究表明[2]:发生在道面湿滑状态下的飞机冲/偏出跑道事故占航空事故的67%以上。跑道的表面状况是影响航空器起降安全的重要因素,尤其是在道面积水条件下的高速起飞和着陆阶段,跑道摩擦性能显著降低,甚至导致飞机轮胎与道面脱离出现滑水现象而失去控制,因此研究湿滑条件下道面摩擦特性对于提高航空安全至关重要。

中外学者对湿滑条件下的道面摩擦特性进行了大量研究,Ong等[3-4]基于流体动力学理论构建了有限元仿真模型来模拟已知轮胎充气压力、载荷的情况下,在给定水膜厚度的浸水路面上的滑水现象,分析了轮胎-路面接触面积以及动水压力,结果表明随着滑动速度的增大,轮胎-路面接触面积会逐渐减小,从而导致法向接触力和水平牵引力值的减小。Zhu等[5]利用ABAQUS建立了轮胎-水膜-路面有限元模型,分析了轮胎-路面相互作用的力学响应和物理行为,结果表明,轮胎充气压力、水膜厚度和路面的宏观纹理会对临界滑水速度有显著影响。周海超等[6]利用谐波叠加法建立三维粗糙路面模型,采用“伪”流体动力轴承作用等效反映路面水膜“密封”作用,模拟了橡胶与路面的滑动过程,分析了滑动速度、接触压力和路面特征对湿滑状态下轮胎路面摩擦特性的影响规律。张丽霞等[7]利用有限元软件ABAQUS建立的轮胎模型和轮胎滑水模型,研究了汽车轮胎在湿滑路面上滑水性能影响因素,结果表明:轮胎临界滑水速度随着轮胎气压、负载和花纹沟槽深度的增大而增加;随着路面水膜厚度增加,轮胎临界滑水速度减小。

Harrin[8]研究了飞机起降过程中的轮胎滑水现象,结果表明,飞机在积水道面滑行时,轮胎的制动和转弯工况均随着速度的提高而变差。Horne[9]利用连续积水条件下的光滑轮胎测试装置进行实验,并对实验数据进行回归分析,得到临界滑水速度计算模型。Barrett[10]设计了飞机轮胎滑水阻力试验台,开展了对轮胎在湿滑循环传送带上的滑行阻力研究,实验结果表明轮胎所受流体阻力随着速度的增加呈近似抛物线的增长规律。庄晔[11]搭建了轮胎橡胶块摩擦试验台,设计了动摩擦试验方法,通过测量不同转速、温度、湿度、压力等条件下的橡胶块摩擦性能数据,拟合出对应的摩擦特性曲线。Yu[12]设计了轮胎-道面动态摩擦分析仪,通过实时测量摩擦力和上部载荷对不同滑移率、轮胎压力、道面接触压力和速度下的道面摩擦因数进行计算,进而估算道面现场摩擦特性,实验结果表明摩擦力随着载荷的增大而增大,随着胎压的增大而减小。李伟雄等[13]基于高精度压力胶片测试技术,开展不同搓揉时间下的胎/路接触应力分布特性研究。通过不同粗集料和沥青混合料的对比,研究轮胎作用下沥青路面的抗滑性能衰减规律;并从接触力学的角度建立沥青路面抗滑性能评价指标。结果表明:轮胎与路面接触应力呈现显著的非均匀分布,主要包括有效接触面积与应力集中效应。轮胎接触应力集中与路面摩擦因数呈现良好的线性关系。

综上可知,国内外学者在研究湿滑状态下道面摩擦特性方面取得了丰硕的研究成果。由于飞机起降时速度高、荷载大等特性影响,再加上机场条件的特殊性,其试验成本过高,现场试验难以开展,目前研究方法多以数值模拟为主。在数值模拟方面,研究人员通过建立轮胎及道面模型,还原轮胎滑水的全过程,并获得湿滑状态下轮胎路面摩擦特性,但是理论摩擦模型与实际测量结果还是存在一定差异。在试验研究方面,研究人员开发了相关的模拟装置,但所进行的试验研究是基于橡胶块或轮胎在路面上的滑动建立起来的,未能模拟出飞机轮胎在机场道面上滑行的实际情况,且对轮胎道面摩擦特性的评价指标较少。现自行设计并搭建一套机场污染跑道摩擦特性实验装置,通过设计飞机轮胎与道面摩擦特性试验,解析飞机轮胎在湿滑道面状态下的滑水行为,获得摩擦特性的变化规律,对保障航空器安全起降具有重要意义。

1 轮胎-水膜-道面相互作用机理

轮胎滑水主要有3种类型[14]:动力滑水、黏滞滑水、轮胎胎面橡胶返原性滑水,在湿滑的混凝土道面上发生的滑水主要为动力滑水。当轮胎在有水膜道面上高速滑跑时,轮胎与道面之间的接触分为3个区域,如图1所示。

Ⅰ为挤压区域;Ⅱ为不完全接触区域;Ⅲ为完全接触区域;h1为流体出口厚度;h2为流体入口厚度;θ为挤压区楔角;δⅠ为挤压区长度

(1)挤压区域:Ⅰ区域内轮胎会受到积水带来的动水压力,积水随后被推向轮胎两侧,积水厚度逐渐变薄。

(2)不完全接触区域:Ⅱ区域内道面结构凸起处的积水已被轮胎排出形成干燥区,而道面结构凹槽处和轮胎竖向条纹中仍有积水存在。

(3)完全接触区域:Ⅲ区域的积水几乎被轮胎完全排出,道面接近干燥状态,胎面与路面完全接触,并对轮胎产生向前的驱动力。

由于轮胎向前运动会对积水产生挤压作用,会在Ⅰ区域和Ⅱ区域内形成有限的楔角,由于楔角内液体的动量变化[15],对轮胎接触面产生一定的抬升力,随着滑跑速度的增大液体的抬升力逐渐增大,使轮胎与水膜的接触部分甚至全部脱离道面,产生滑水现象。

参考李岳等[16]建立的积水与轮胎的相互作用的理论模型,并做出以下假设:水膜层厚度与飞机轮胎直径相差较大,将迎水面简化为直线;动流场瞬时无y方向速度梯度,仅在xOz平面内发生二维流动;流体保持定常流动,忽略瞬时惯性力和体积力影响;认为迎水面楔角内动水压强均匀分布,z方向梯度近似为零,建立起如图1所示的轮胎与湿滑道面相互作用示意图。采用Navier-Stokes方程建立理论模型。Navier-Stokes方程可写为

(1)

式(1)中:ρ为积水密度,kg/m3;p为动水压强,Pa·s;t为加载时间,s;η为流体动力黏度,Pa;系数λ=-2/3η;vi为流体微元速度向量在各坐标轴上的分量;ui={x,y,z}为流体微元位移向量沿坐标轴的分量;fi={fx,fy,fz}为流体微元体积力沿坐标轴的分量;V为流体速度矢量。

为简化分析条件,给出以下基本假定:轮胎运动瞬时近似满足恒温绝热定常流动条件且流体体积不可压缩,则速度向量散度divV=0,且认为动水压强分布与方向无关,并忽略瞬时惯性力和体积力影响,将式简化成如下微分方程

(2)

式(2)中:v为接近轮胎胎面处水流速度为轮胎速度。

因为流体入口与出口处均为水膜受挤压区域的边缘,因此此处的动水压强为0,而接近道面处水流速度为0,从而得到速度和压强边界条件分别为

(3)

(4)

根据流量守恒,即轮胎下积水各断面处流量相等且为定值const。

(5)

将式(3)~式(5)代入式(2),求得轮胎迎水面动水压强为

(6)

式(6)中:V为轮胎速度,m/s;h为挤压区域的积水厚度,m;k为楔角斜率,k=tanθ=(h2-h1)/δⅠ;Q为x方向单位时间流量,m2/s;δⅠ为迎水面挤压区长度,m。

2 室内模拟装置试验

2.1 实验装置

设计并搭建的测量机场污染跑道摩擦特性的实验装置如图2所示,可模拟飞机轮胎在不同污染条件道面上的滑行状态,实现对轮胎-道面摩擦特性的监测。装置主要包括轮胎载荷加载系统、轮胎驱动系统、污染道面、温度控制系统和数据采集系统。载荷加载系统可以改变轮胎轴载,可施加载荷范围为0~2 000 N;轮胎驱动系统采用可调速电机驱动飞机轮胎旋转并实现不同速度的调节,测试轮胎采用的是竖向三条纹的轻型飞机轮胎,直径为350 mm,宽度为80 mm;污染道面置于环形旋转平台内,旋转平台位于飞机轮胎下方,平台内铺设水泥混凝土,表面有宽6 mm、深6 mm的刻槽来模拟机场实际跑道;温度控制系统用来保持实验环境温度保持恒定,避免温度对实验产生较大影响;数据采集系统主要包括位移采集和接触力采集系统,旋转平台的轴承上安装有位移传感器,可实时监测污染道面转动的距离,混凝土道面上并排铺设3个接触力传感器,用于测量轮胎在道面上滑跑时的接触力。

1为轮胎载荷加载系统;2为轮胎驱动系统;3为污染道面;4为温度控制系统;5为数据采集系统

2.2 实验设计

轮胎在湿滑跑道上滑跑的过程中,轮胎的转速和飞机滑行速度会产生差值。如式(7)所示,通常利用滑移率来表征道面的摩擦特性,然而滑移率是利用速度差值得出的瞬时值,只能对瞬时状态下的摩擦特性进行评价。对滑移率评价指标进行改进,设置滑移距离作为摩擦特性的评价指标,即单位时间内轮胎在湿滑道面上的滑行距离和在干燥道面上的滑行距离差值,通过比较飞机轮胎在不同跑道表面状态下的滑移距离来反映摩擦特性。

(7)

式(7)中:s为滑移率;v为轮胎线速度,m/s;ω为轮胎角速度,rad/s;r为轮胎半径,m。

飞机轮胎在湿滑道面滑跑过程中,由于液体侵入轮胎与道面之间,导致两者之间的动水压力急剧增加,将轮胎部分或完全抬起,从而使飞机轮胎与道面间的接触力下降[17],因此轮胎与地面接触力的大小成为评价道面摩擦特性的一个重要指标。主要通过测量轮胎在湿滑跑道上滑跑过程中的滑移距离以及道面接触力,来定量分析各因素对道面摩擦特性的影响。

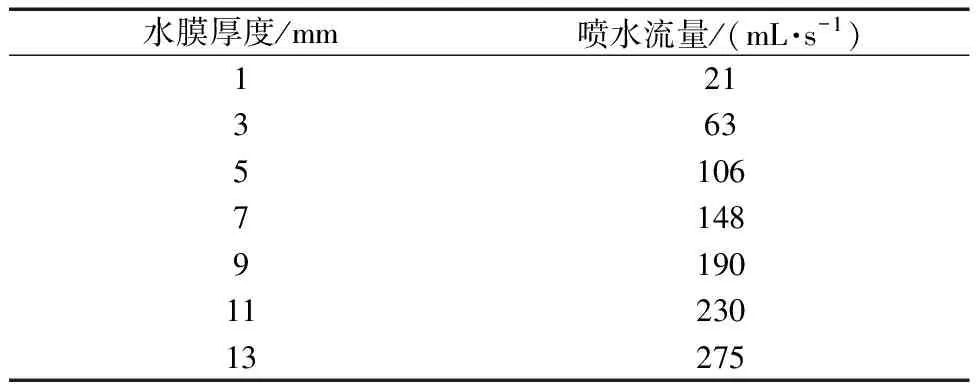

选择水膜厚度、轮胎转速、轮胎荷载为试验的控制因素。试验开始前,利用定流量喷嘴装置向污染道面喷水,从而实现不同水膜厚度的改变。水膜厚度与所需喷水量之间的关系如表1所示。通过轮胎驱动系统、轮胎载荷加载系统来改变轮胎的转速以及施加在轮胎上的载荷。根据《运输机场跑道表面状况评估和报告规则》确定实验中水膜厚度的控制范围为 1~13 mm,轮胎滑跑速度控制在1~9 m/s,轮胎载荷为0~2 000 N,测量不同工况下轮胎滑跑过程中的滑移距离以及接触力。每次实验将各个系统开启3 min,待其运行稳定之后开启数据采集系统,记录1 min内轮胎的滑跑距离及轮胎与道面的接触力,重复进行3次实验,取平均值作为最后数据。

表1 不同水膜厚度所需喷水量Table 1 Water spraying amount required for different water film thickness

3 实验结果与分析

3.1 水膜厚度对道面摩擦特性的影响

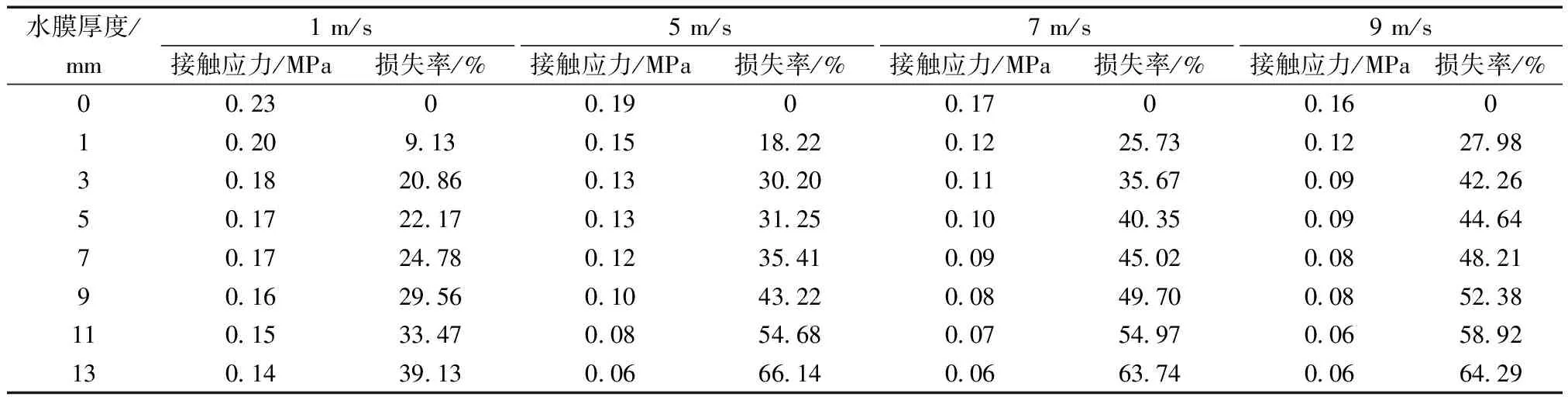

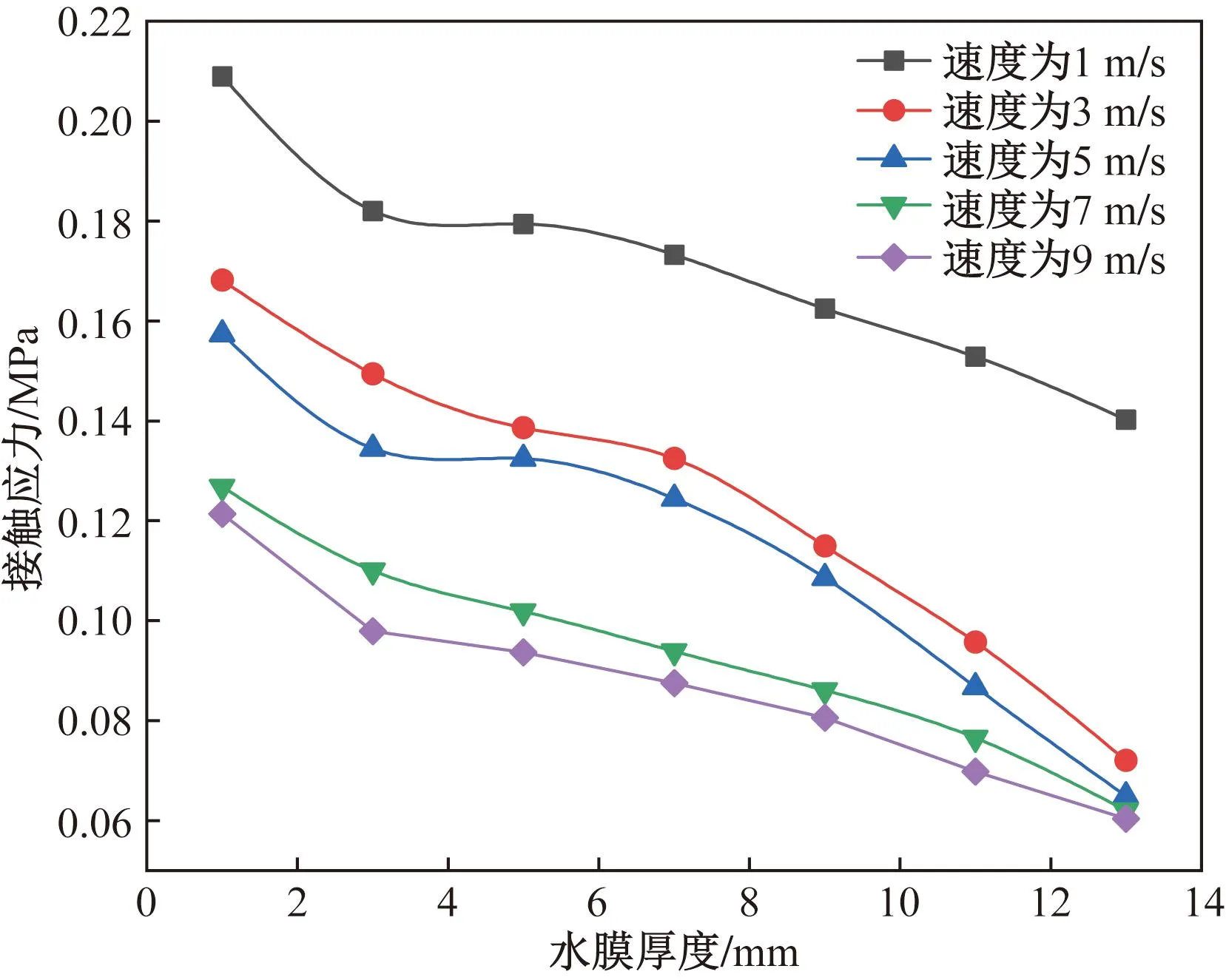

水膜厚度是影响道面摩擦特性的一个重要因素,由于不同降水强度以及道面不平整度的存在,不同区域的水膜厚度会存在很大的差别。飞机轮胎在水膜厚度不同的道面滑跑过程中接触应力变化如图3所示。可以发现:随着水膜厚度的增加轮胎与道面的接触应力逐渐减小,当水膜厚度为3 mm时接触应力有较为明显的减小;在水膜厚度为5~7 mm区间,接触应力变化比较平缓;在水膜厚度为7~13 mm的区间内,接触应力的变化率总体呈增大趋势。当轮胎以较低的速度滑跑时,接触力随水膜厚度的变化相对较少。表2为水膜厚度对接触应力的影响,可以看出,当跑道表面为干燥状态时,接触应力相对稳定且处于较高水平。水膜厚度为13 mm时,轮胎与道面之间的接触应力损失最为明显,当速度上升到5 m/s时,轮胎与道面接触应力已衰减到0.094 MPa,速度为9 m/s时接触应力仅为干燥道面的36%。

表2 水膜厚度对接触应力的影响Table 2 Effect of water film thickness on contact stress

图3 接触应力随水膜厚度的变化关系(载荷1 250 N)Fig.3 Variation of contact stress with water film thickness (1 250 N)

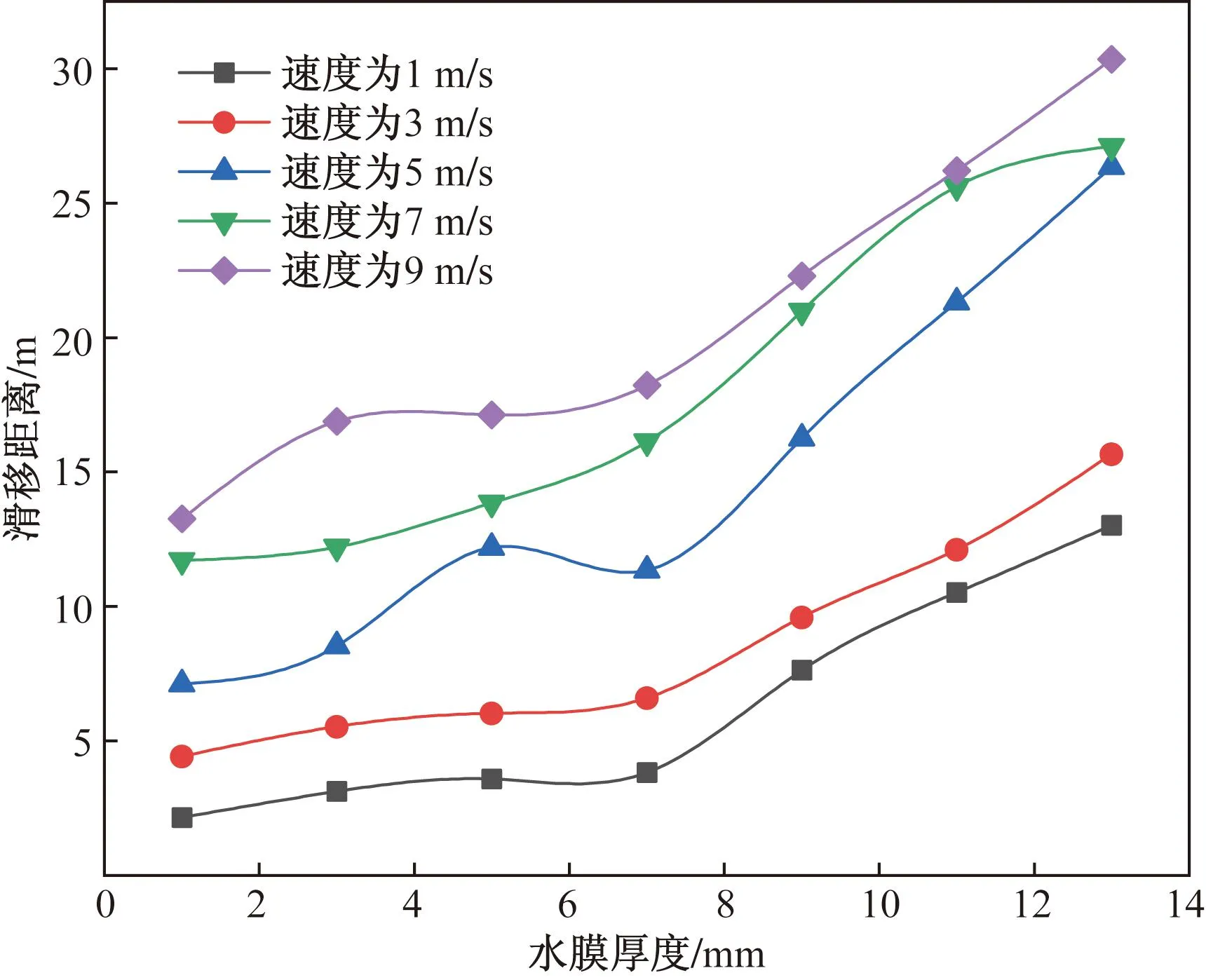

轮胎滑移距离随水膜厚度的变化关系如图4所示。轮胎在积水跑道上的滑移距离随水膜厚度的增加呈上升趋势,当水膜厚度大于7 mm时,滑移距离变化幅度随水膜厚度的增加而迅速增大。当水膜厚度为7~13 mm时,滑移距离变化最为剧烈,由此可见,较厚水膜的存在使得在道面上滑跑时大幅度增加了制动距离。

图4 滑移距离随水膜厚度的变化关系(载荷1 250 N)Fig.4 Variation of slip distance with water film thickness (1 250 N load)

水膜厚度小于3 mm时,积水可以通过轮胎的沟槽以及混凝土道面的刻槽及时排出,使轮胎与道面的完全接触区域长度增加,接触应力的损失率以及滑移距离均未有较大的变化。当水膜厚度大于3 mm时,轮胎的沟槽以及混凝土道面的刻槽完全超出了其排水能力,随着道面水膜厚度的增加,轮胎与道面之间的水膜挤压区域以及不完全接触区域积水厚度增加,当轮胎旋转时,轮胎表面附近的流层间形成一定的速度梯度,积水厚度越大形成的速度梯度越大,导致轮胎与道面之间的滑移距离增加。道面水膜厚度会直接到轮胎与道面之间的水膜挤压区域以及不完全接触区域长度,由式(5)可知,轮胎迎水面动水压强会随着挤压区域的长度增大而增大,其产生的托举力使轮胎部分或全部抬起,从而造成接触应力的减小。

3.2 轮胎速度对道面摩擦特性的影响

速度是飞机起降过程中的一个主要参数,其对道面摩擦特性的影响非常重要,湿滑条件下,速度的变化直接影响轮胎与道面间的接触应力以及滑移距离,因此针对不同速度工况开展了试验研究。

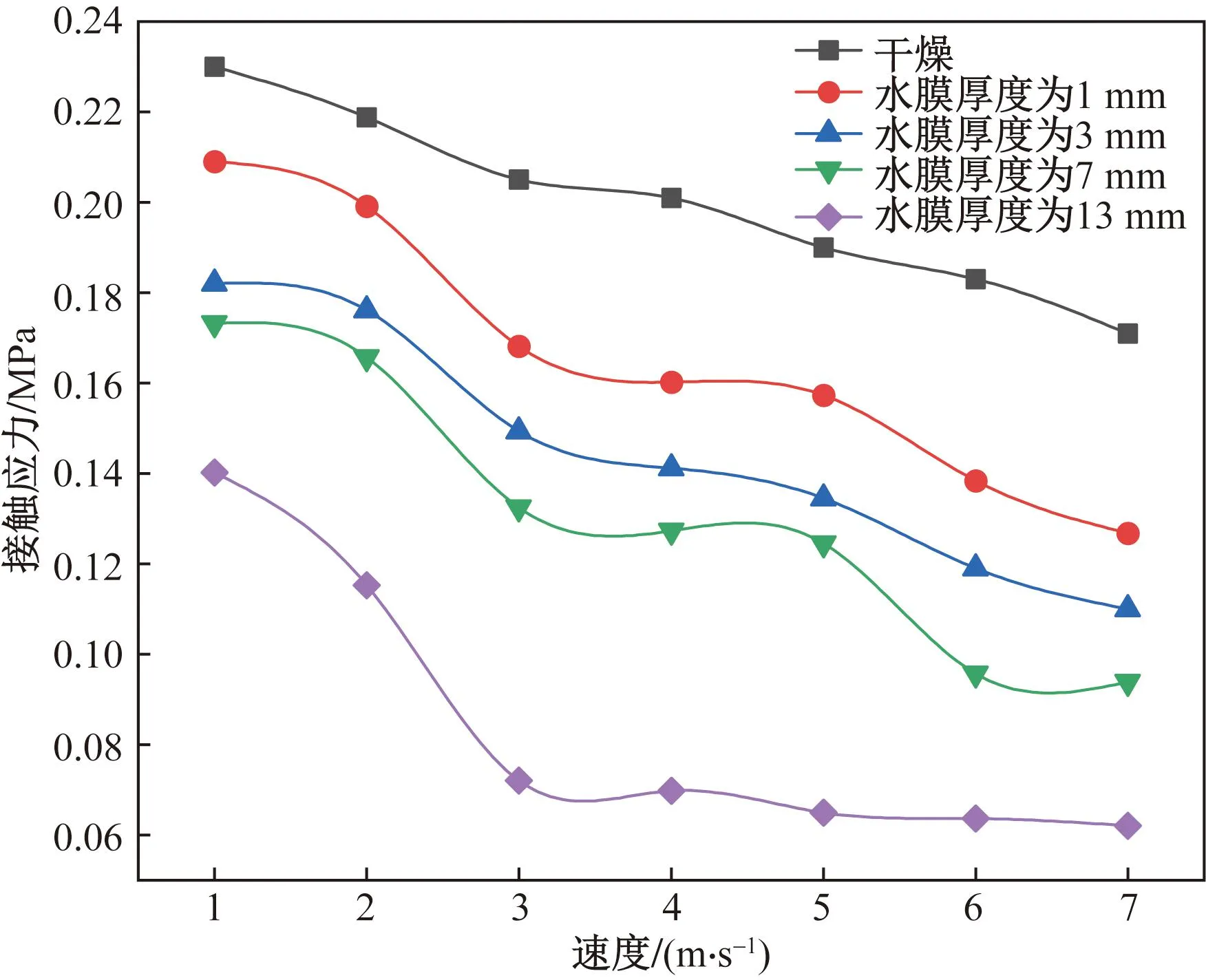

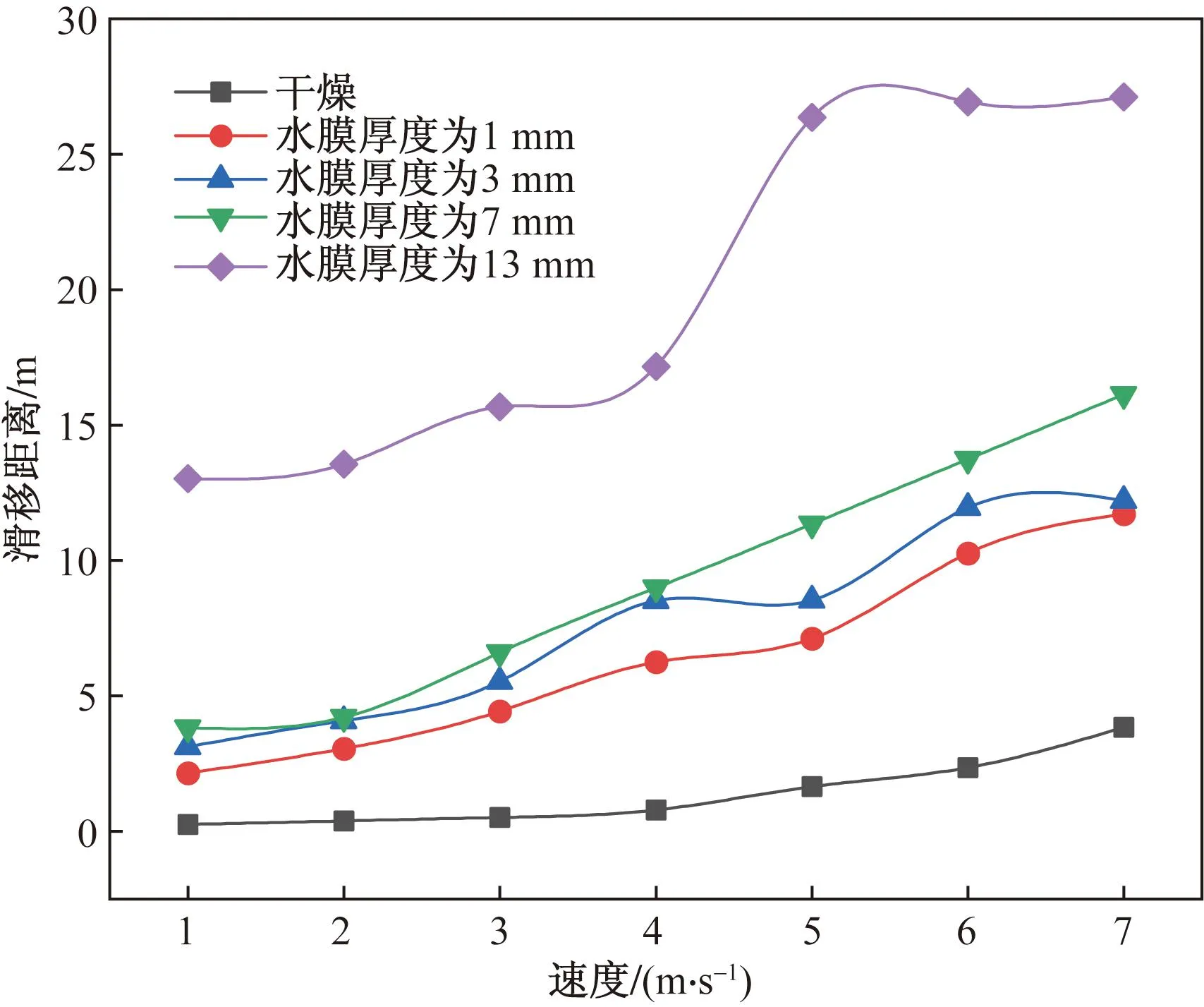

由图5可知,轮胎在积水道面上滑跑时接触应力出现了不同程度的损失。在相同载荷及水膜厚度下,轮胎与道面间接触应力随着速度的增大而减小,相比于干燥道面,轮胎在积水道面上滑跑时的接触应力随速度的增加有较大幅度的增加。当水膜厚度为3 mm时,随着速度增大接触应力的损失率逐渐增大,1 m/s时损失率为20.86%,而9 m/s时损失率达到42.26%。图6为滑移距离随速度的变化关系,可知,滑移距离随速度的增加总体呈上升趋势,当速度大于2 m/s时,滑移距离的变化幅度随速度的增大而迅速增大。在水膜厚度为13 mm时,滑移距离随速度的增加量达到最大值27.12 m。

图5 接触应力随速度的变化关系(载荷1 250 N)Fig.5 Relationship between contact stress and velocity (1 250 N load)

图6 滑移距离随速度的变化关系(载荷1 250 N)Fig.6 Variation of slip distance with speed (1 250 N load)

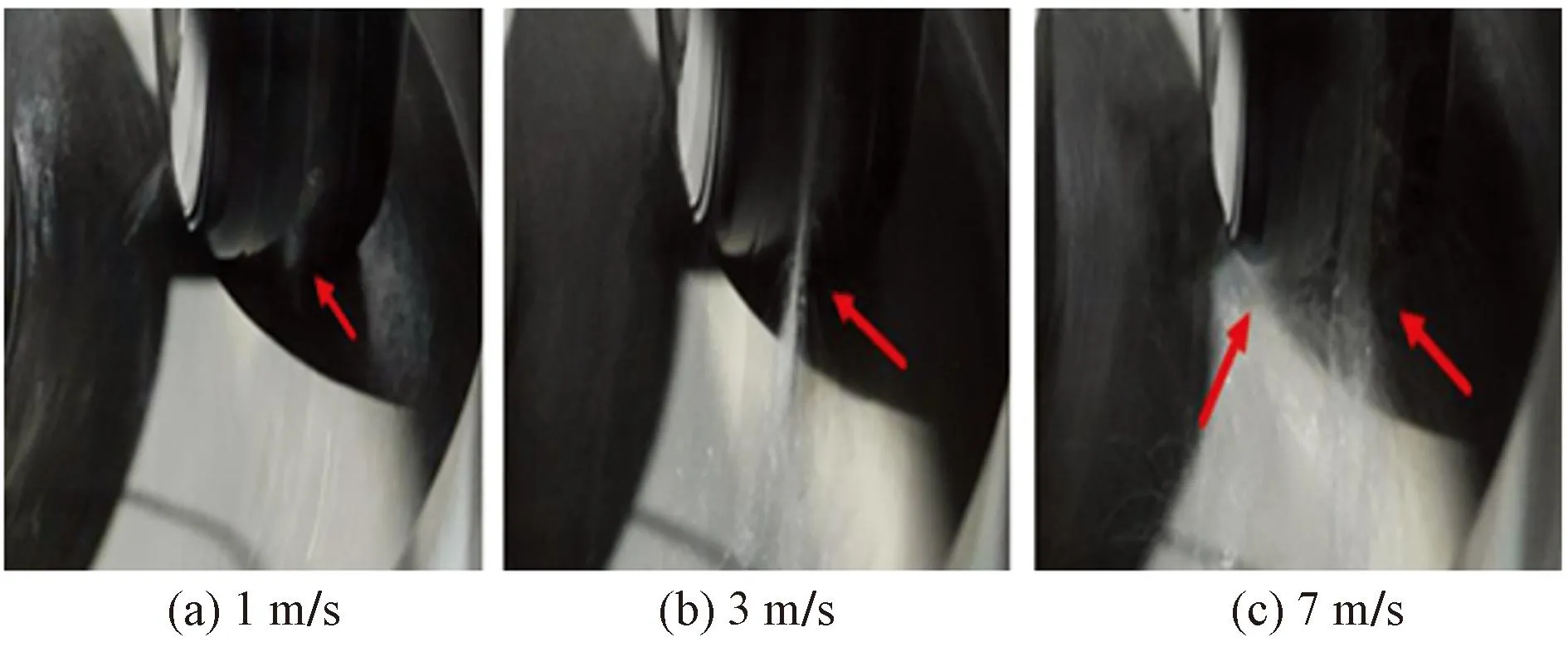

图7是载荷为1 250 N,积水厚度为7 mm时不同速度下轮胎排水效果,可以看出,当轮胎转速增大时,轮胎与道面的接触时间大大缩短,导致轮胎与道面间的积水不能及时从轮胎的沟槽以及轮胎两侧排出。未能排出及排开的积水在轮胎迎水侧形成壅水现象,以致水膜厚度急剧增加,由轮胎-水膜-道面相互作用机理分析,轮胎迎水侧水膜楔角斜率k增大,再加上速度增大,所以轮胎迎水侧动水压强会急剧增加,使轮胎部分脱离道面,导致轮胎与道面间接触应力减小,以及滑移距离增大的情况。

图7 不同速度下轮胎排水效果(载荷1 250 N,积水厚度7 mm)Fig.7 Effect of tire drainage at different speeds (load 1 250 N, water thickness 7 mm)

3.3 轮胎载荷对道面摩擦特性的影响

民航客机由于型号不同以及载客量不同导致起降过程中轮胎载荷会有较大区别。选择载荷范围为250~1 750 N的不同工况进行试验来研究轮胎载荷对道面摩擦特性的影响。

由图8可知,轮胎与道面之间的接触应力随着载荷的增加而增加,接触应力的变化幅度呈减小趋势。由于轮胎荷载水平不同,在低速滑跑时机轮与道面接触应力有较大差异。随着滑跑速度的增加,机轮与道面接触力不断下降,速度为7 m/s时,250 N荷载的轮胎与道面仅有约0.078 MPa的接触应力,高荷载水平的机轮在低速滑跑时仍然能够保持与道面较好地接触。在胎压保持不变的情况下,当轮胎上方载荷增加时,轮胎的挠曲变形随着集中荷载增大而增大,轮胎与道面的接触面积就会增加,增强轮胎的抓地力以及有效牵引力,从而使轮胎在湿滑道面上滑跑的过程中接触应力增大。根据朱林培[18]提到的径向刚度的计算方法可知,轮胎的径向刚度随着载荷的增加其变化幅度呈减小趋势,这就解释了接触应力的变化率随载荷的增加而逐渐减小。

图8 接触应力随载荷的变化关系(水膜厚度为7 mm)Fig.8 Variation of contact stress with load(water film thickness is 7 mm)

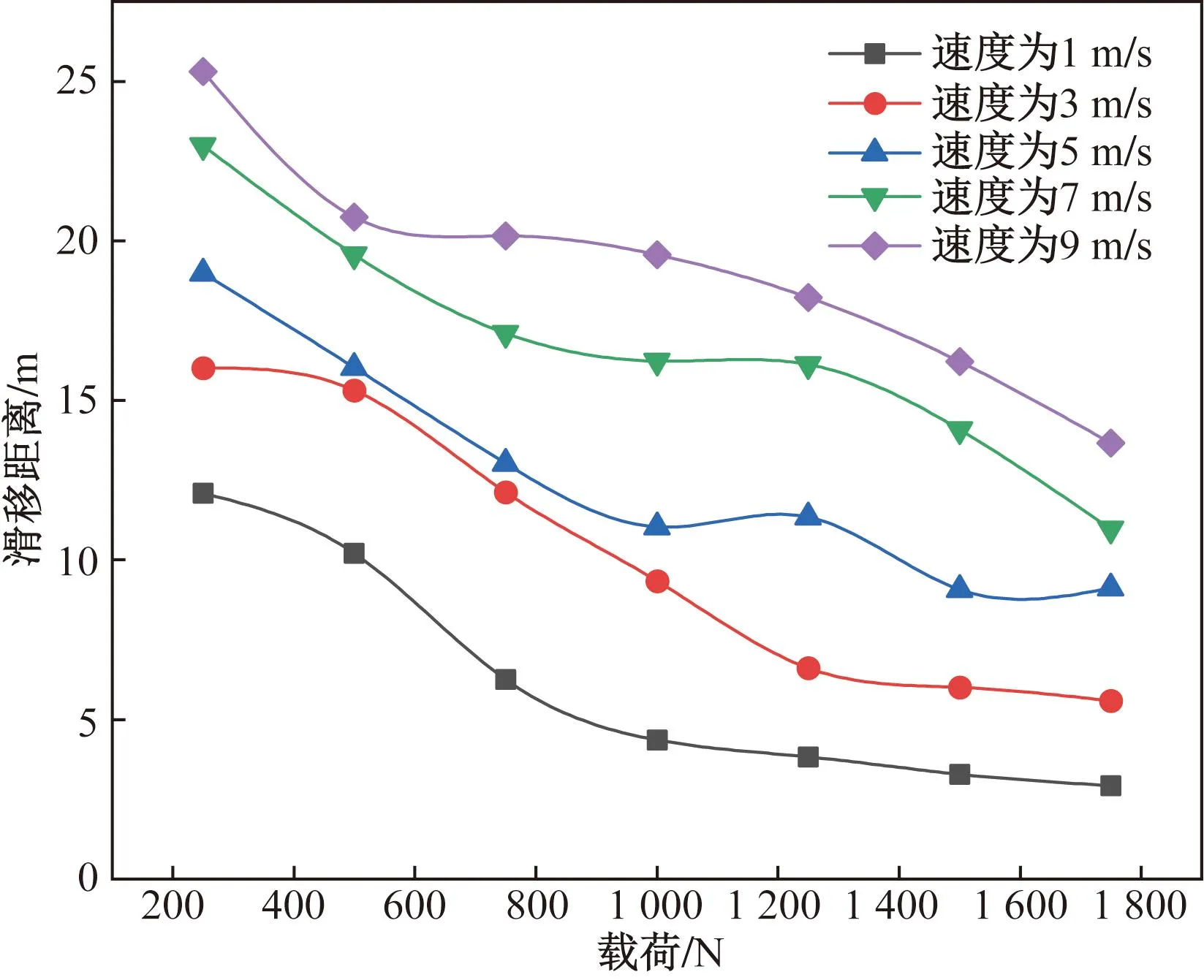

图9为滑移距离随载荷的变化关系曲线,可以看出,滑移距离随载荷的增加呈下降趋势,每增加250 N载荷滑移距离大约减少1.7 m;当载荷为250 N,速度为9 m/s时,轮胎滑移距离最大达到25.31 m。载荷为1 000 N下的轮胎滑移距离比1 750 N载荷下增加了约33%。轮胎载荷的增加会使得实际有效的接触面积在表观接触面积中的比例增大,轮胎与道面接触的部分由于荷载作用会导致塑性变形,处于塑性流动状态,在接触点处产生的黏着力随着载荷的增加而增大,摩擦力的作用下破坏黏着点时的剪切也会增加,从而减少打滑概率的发生,使轮胎滑移距离减小。所以提高机轮荷载能够改善湿滑道面上的抗滑性能。

图9 滑移距离随载荷的变化关系(水膜厚度为7 mm)Fig.9 Variation of slip distance with load (water film thickness is 7 mm)

4 结论

通过搭建污染跑道摩擦特性测试装置,对飞机轮胎在不同水膜厚度、速度、载荷的条件下运行的接触力、滑移距离进行研究,分析了湿滑条件下轮胎道面摩擦特性与影响因素间的关系。得出以下结论。

(1)水膜厚度对道面摩擦特性影响显著,水膜厚度的增加会导致轮胎与道面的接触应力减小,增加两者间的滑移距离。当水膜厚度为7~13 mm时,滑移距离变化最为明显,水膜厚度为13 mm时,轮胎与道面之间的接触应力变化最大。较厚水膜的存在会使得在轮胎道面上滑跑时制动距离大幅度增加。

(2)速度的增大会导致轮胎与道面间接触应力减小,总体变化趋势表现接近线性变化。随着速度的增加,轮胎与道面之间的动水压强呈线性增加趋势,所以过高的速度会增加飞机轮胎滑水的风险。

(3)随着飞机轮胎载荷的增加,轮胎与湿滑道面的接触应力也会相应增大,但随着载荷的不断增加,两者之间的接触应力变化率在逐渐减小。所以在一定程度上提高飞机轮胎的载荷,能有效改善湿滑道面上的摩擦特性。

(4)在研究过程中未能考虑轮胎和跑道的磨损情况,随着实验次数增多,胎面和跑道均有不同的损耗,对实验结果有一定影响,未来应进一步对道面和轮胎的磨损情况进行探究。