基于车轨耦合动力学分析的地铁e型弹条扣件疲劳寿命预测

陈金明, 钟盛华, 刘逸平*, 彭睿, 李滨, 杨德坚

(1.广州计量检测技术研究院, 广州 510663; 2.华南理工大学土木与交通学院, 广州 510641)

随着城市轨道交通行业的迅速发展,地铁以其节省地面空间和载客量大等优点占据重要地位。目前地铁轨道多采用无砟轨道,轨道结构往往由于材料制造、施工,以及服役列车车轮荷载作用等因素导致出现不平顺,而轨道随机不平顺对动力响应有着较大的影响[1]。扣件系统是轨道结构的重要组成部分,可起到紧固钢轨和减振降噪作用,与列车行驶时的舒适性及安全性密切相关。然而扣件系统在实际服役期间过早失效的现象时有发生,不仅耗费巨大的人力物力,也对列车行驶安全构成了威胁。

目前中外学者针对车辆轨道及扣件系统方面的研究已有许多成果。

(1)车辆轨道方面:王志强等[2]基于车辆轨道耦合动力学模型分析了不同轨道结构参数对钢轨波磨的影响,发现扣件的横向及垂向刚度、列车速度等对钢轨波磨的影响比较大。杨儒东[3]基于软件SIMPACK和ABAQUS建立了车辆轨道空间耦合模型,进行了不平顺工况下的仿真计算,并在频域和时域研究了车轨系统垂、横向的动态响应,发现方向不平顺对横向动力响应的影响比对垂向的大。郑国琛等[4]基于MATLAB建立了车轨垂向耦合振动模型,研究了地铁振源系统的加速度,随着车速的增加,垂向加速度逐渐增大,而轨道扣件和橡胶垫的减振效果趋于稳定。

(2)扣件系统方面:宋子洋等[5]建立了车轨刚柔耦合和扣件系统联合仿真模型,通过弹条振动加速度现场测试与仿真进行了对比验证,分析了曲线小半径轨道减振弹条扣件的疲劳性能,发现随着轨道曲线半径减小,钢轨短波波磨对弹条产生的疲劳损伤迅速增大。Liu等[6]采用数字图像相关法(digital image correlation, DIC)测量W型弹条扣件的静、动态特性,分析了弹条的疲劳性能,发现最大应变和最小疲劳寿命发生处与实际断裂位置一致,且随着动态载荷振幅的增加,疲劳寿命急剧降低。薄栋乾等[7]通过地铁e型弹条扣件的受载特征研究了疲劳损伤,认为弹条疲劳类型为应力疲劳,最大疲劳损伤发生在弹条后拱靠近跟端处,且曲线波磨下的疲劳损伤大于直线波磨的情况。Xiao等[8]研究了列车经过时产生的高速冲击对钢轨连接处扣件系统疲劳损伤性能的影响,通过现场测试与有限元仿真,发现轮轨冲击导致连接处弹条扣件的应力循环幅值明显增大,其疲劳寿命显著降低。

现基于车辆轨道动力学理论,建立车轨耦合模型,研究车辆速度、轨道不平顺类型以及曲线半径与钢轨动力学响应的关系;并在此基础上对地铁e型弹条扣件系统进行仿真计算,分析和预测了弹条的疲劳寿命;进而研究初始安装扣压力与弹条疲劳寿命的关系,给出合适的安装扣压力范围。

1 车轨耦合动力学模型

基于车辆-轨道耦合动力学理论[9],通过多体动力学软件UM建立地铁车辆-轨道耦合模型如图1所示。该模型由车辆系统和轨道系统组成,二者的振动响应互相传递,通过轮轨接触模型耦合成一个整体,该接触模型采用Kik-Piotrowski多点接触算法[10]。

图1 车轨耦合模型Fig.1 Vehicle-rail coupling model

1.1 车辆模型

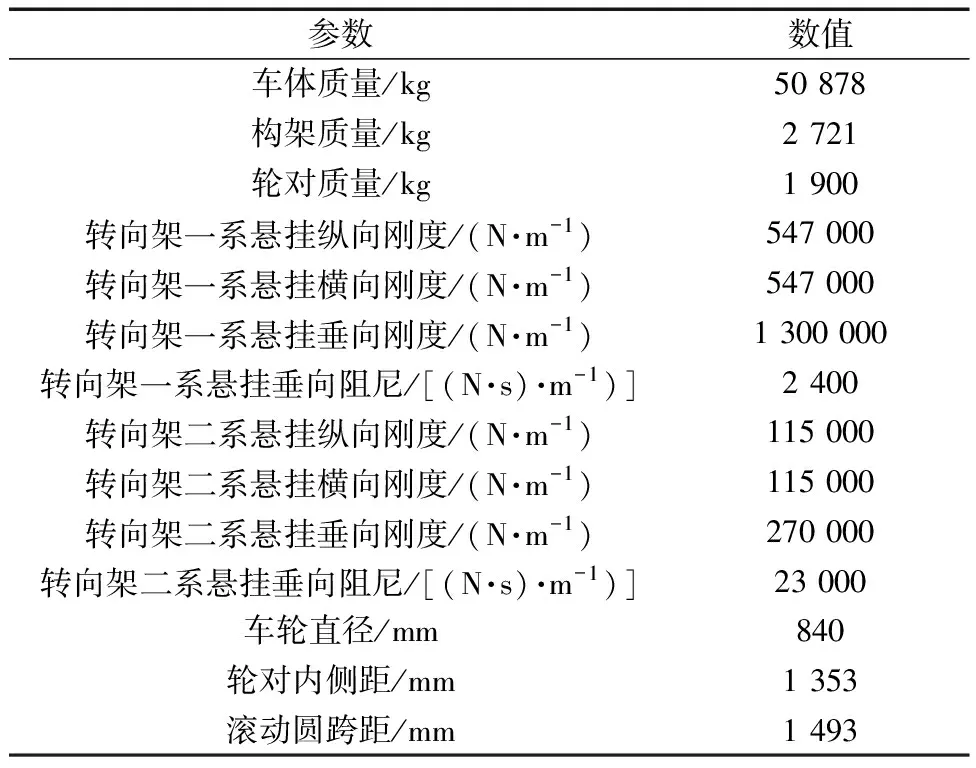

以某地铁线路A型车的一节车厢为基准,建立多刚体车辆模型,定义各部件的相关参数以及连接关系。为计算简便,将车辆模型简化为1个车体、2个转向架、4个轮对,连接处采用弹簧阻尼单元,其主要参数如表1[2,11-12]所示。

表1 车辆模型参数Table 1 Vehicle model parameters

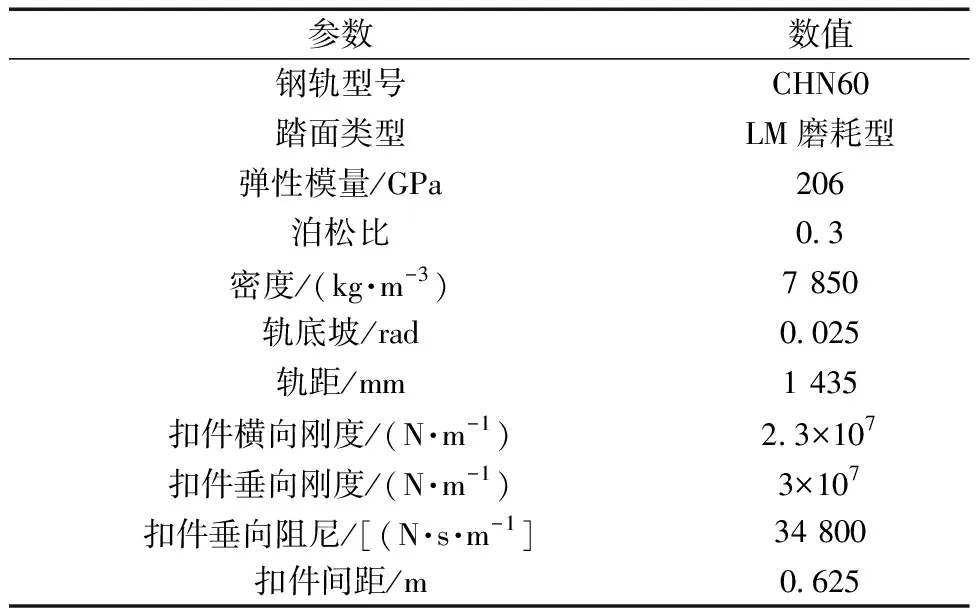

1.2 轨道模型

以长轨埋入式无砟轨道为研究对象,根据文献[9],由于轨下基础质量很大,且轨道的振动主要体现在钢轨上。轨道结构的弹性主要受到扣件系统约束,因此轨道模型不考虑扣件系统以下的结构。本文选择离散支撑的柔性轨道模型,钢轨采用考虑了剪切和转动惯量效应的三维Timoshenko梁,扣件视为弹簧阻尼系统。轨道模型主要参数如表2所示[12-13]。

表2 轨道模型参数Table 2 Rail model parameters

2 计算工况

2.1 轨道不平顺工况

轨道不平顺指的是左右钢轨的实际几何尺寸相对于理想平顺状态的偏差。轨道常见不平顺有钢轨垂向偏移引起的高低和水平不平顺,以及钢轨横向偏移引起的轨向和轨距不平顺。本文研究钢轨垂向不平顺对钢轨动力响应的影响,钢轨垂向不平顺表达式[9]为

Zl=Zy+0.5Zx

Zr=Zy-0.5Zx

(1)

式(1)中:Zl、Zr分别为左、右钢轨垂向不平顺;Zy、Zx分别为高低和水平不平顺。

对于地铁线路来说,目前并没有形成相对规范的轨道不平顺谱。本文研究采用成都某地铁线路的轨道不平顺谱[14],该不平顺谱在中国普通干线轨道谱的基础上通过现场实测数据拟合得到。

中国普通干线轨道不平顺功率谱密度函数表达式[9]为

(2)

式(2)中,S(f)为轨道不平顺功率谱密度函数;f为空间频率;A、B、C、D、E、F、G为拟合参数。

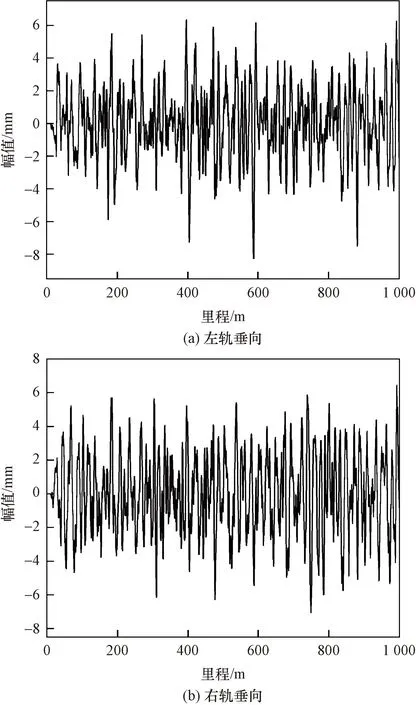

由文献[14]的拟合参数结合式(1)计算可得到地铁线路钢轨的垂向不平顺样本,如图2所示。

图2 轨道不平顺样本Fig.2 Sample of track irregularity

2.2 线路工况

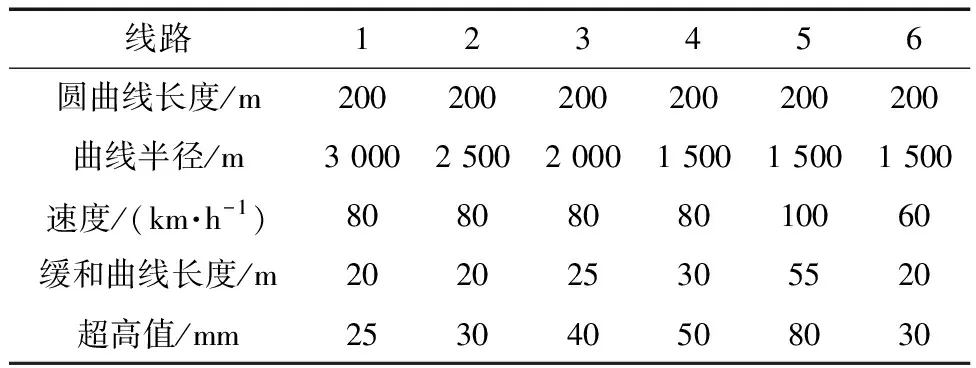

地铁线路因地形环境等情况而复杂多样,线路的设计应当满足规范要求。根据地铁线路设计规范[13]可知:地铁A型车线路曲线最小半径应当不小于350 m,且地铁直线与圆曲线之间应当设置缓和曲线,本文研究根据规范要求设计了不同的线路并进行计算对比,如表3所示,直线长度根据计算需要设置。

表3 线路工况参数Table 3 Parameters of line condition

3 计算结果

3.1 不平顺对钢轨垂向响应的影响

为研究随机不平顺对钢轨垂向动力学响应的影响,设置不同的不平顺类型,计算在高低不平顺、水平不平顺以及复合不平顺工况下钢轨的垂向响应,线路工况采用线路4,钢轨垂向响应的计算结果及分析如下。

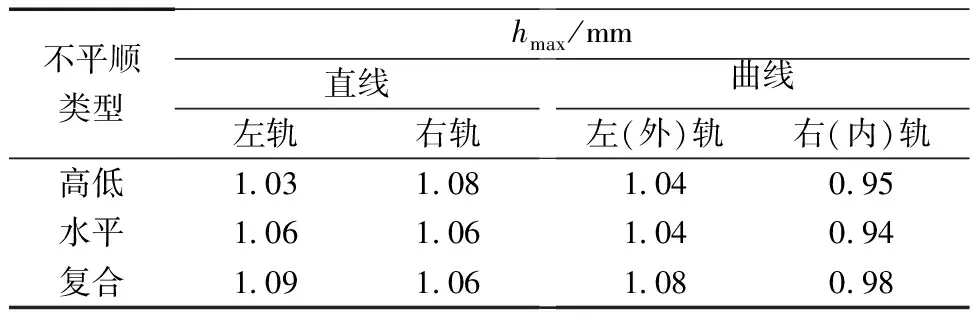

(1)随机不平顺样本对钢轨位移的影响,如表4和图3所示。

表4 不平顺对钢轨位移的影响Table 4 Influence of irregularity on rail displacement

图3 内轨位移时程曲线Fig.3 Rail displacement time history curve of inner rail

由表4可知,随着不平顺类型的改变,无论是直线还是曲线线路,左右钢轨位移最大值的变化都非常小。从图3亦可看出,3种不平顺类型工况下曲线段内轨位移时程曲线几乎一致,这表明随机不平顺对于钢轨位移的影响比较小。

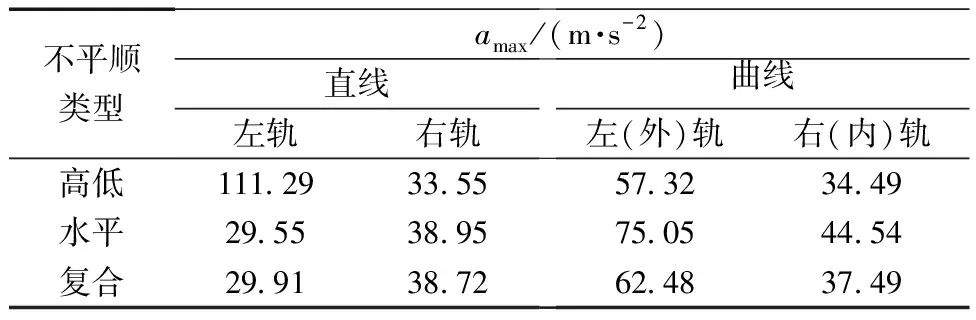

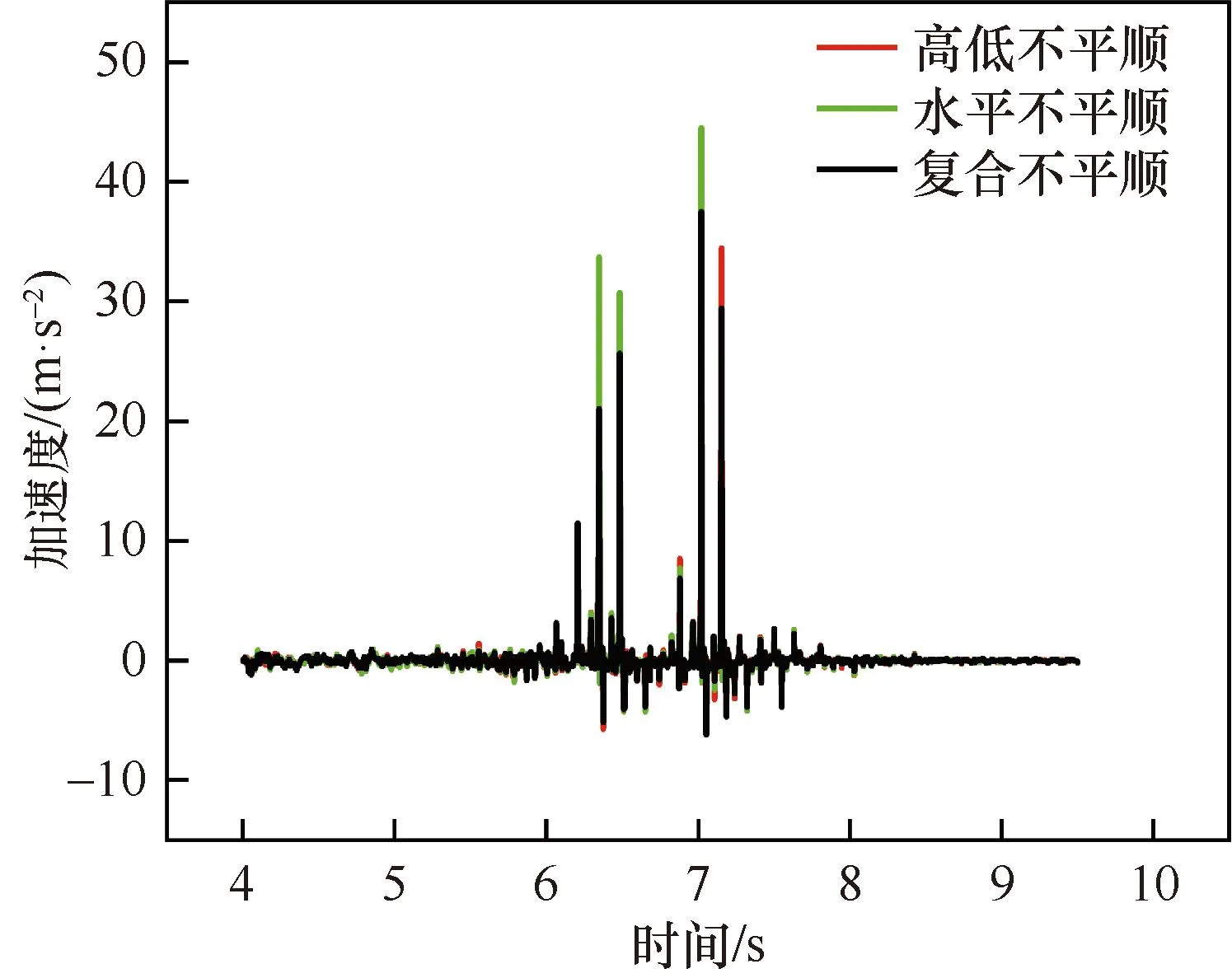

(2)随机不平顺样本对钢轨加速度的影响,如表5和图4所示。

表5 不平顺对钢轨加速度的影响Table 5 Influence of irregularity on rail acceleration

图4 内轨钢轨加速度时程曲线Fig.4 Rail acceleration time history curve of inner rail

由表5可知,不平顺类型的改变导致钢轨加速度最大值出现了较大的变化。从图4亦可看出,3种不平顺类型工况下曲线段内轨加速度时程曲线在峰值处有明显差异,这说明钢轨加速度响应对随机不平顺比较敏感。

3.2 车辆速度对钢轨动力学响应的影响

为研究车辆速度对钢轨垂向动力学响应的影响,计算不同车辆速度60、80、100 km/h下钢轨的动力学响应,线路工况采用线路4、5、6,不平顺类型设置为复合不平顺。车辆速度对钢轨动力学响应的影响如图5所示。

由图5可知,随着车辆速度的增加,左右钢轨的竖向最大位移值变化很小,而钢轨加速度最大值的变化则非常明显,表明车辆速度与钢轨位移响应的关联相对较小,而钢轨加速度响应对车辆速度的变化则相对较敏感。

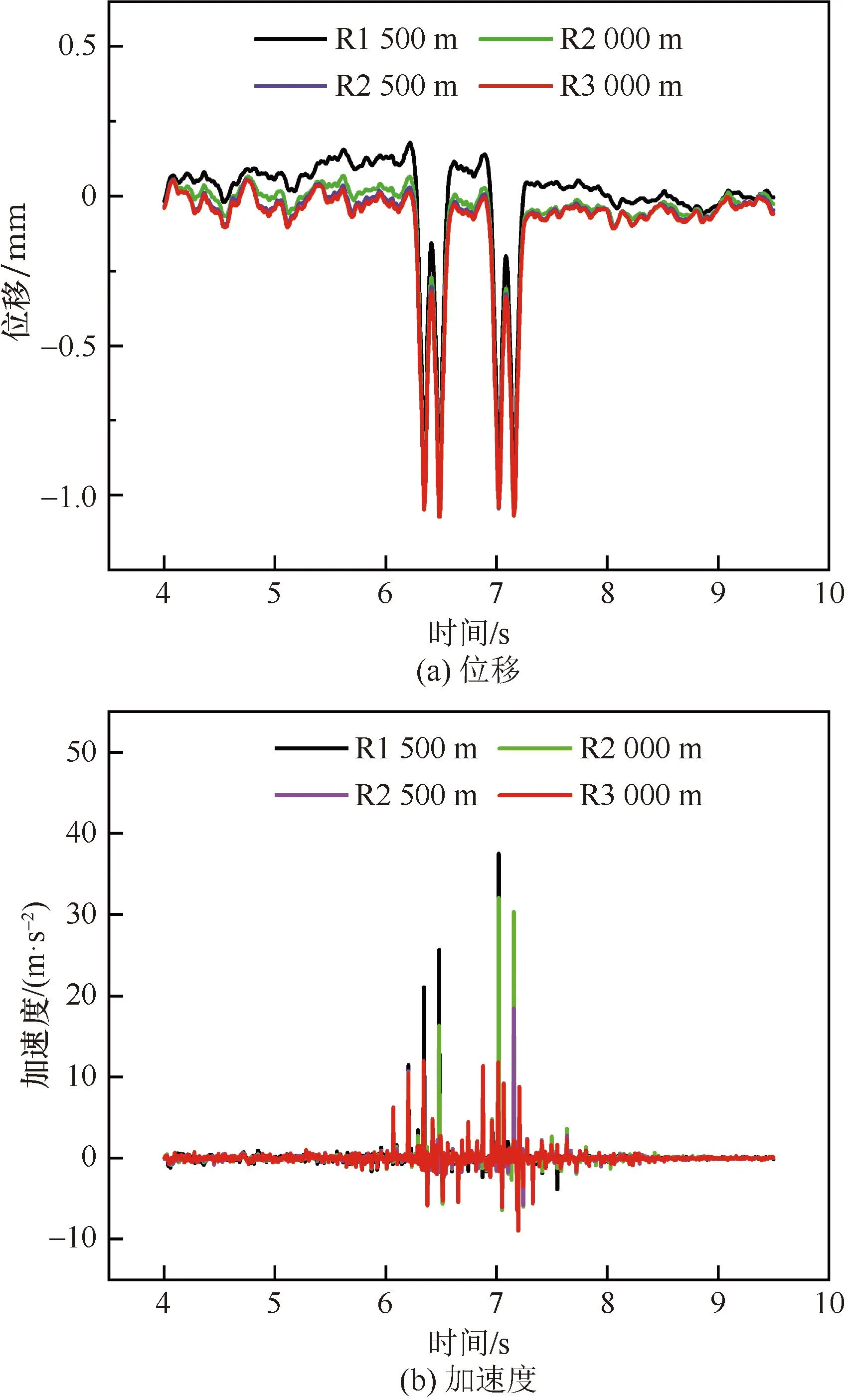

3.3 曲线半径对钢轨动力学响应的影响

为研究曲线半径对钢轨垂向动力学响应的影响,计算线路曲线半径为1 500、2 000、2 500以及3 000 m时的动力学响应,线路工况采用线路1、2、3、4,不平顺类型设置为复合不平顺。计算得到的曲线半径对钢轨垂向位移及加速度的影响如表6和图6所示。

表6 曲线半径对钢轨动力学响应的影响Table 6 Influence of curve radius on dynamic response of rail

图6 曲线半径对内轨动力响应的影响Fig.6 Influence of curve radius on dynamic response of inner rail

由表6可知,随着曲线半径R的改变,对外轨竖向最大位移的影响并不大,但是对曲线内轨位移的影响是相对较明显的,当R≥ 2 000 m时,竖向最大钢轨位移值hmax约1.06 mm,而R减小到1 500 m时,hmax减小到了0.98 mm,同时由图6(a)也可明显看出,随着R的减小,列车经过时,内轨的位移时程曲线是上移的,在R= 1 500 m时尤为明显。

由表6结合图6(b)可知,曲线半径R的改变,导致钢轨加速度响应的变化比较明显。随着R的减小,其内轨加速度时程曲线的峰值呈增大趋势,当R= 1 500 m时内轨加速度最大值amax是R= 3 000 m时的3倍多,这说明了曲线半径对于钢轨动力学响应的影响很大,尤其是对于内轨。

4 地铁e型弹条扣件疲劳性能分析

列车行进时在钢轨上产生的动力学响应传递到扣件系统,地铁e型扣件系统主要通过弹条趾端变形产生的扣压力来紧固铁轨,同时达到减振降噪的作用。而弹条扣件在实际工作期间往往未达预期寿命便过早失效断裂,下文针对地铁e型弹条扣件的疲劳性能展开研究。

由上节各工况计算对比发现,钢轨位移响应相比加速度而言更加稳定。因此下面采用位移响应作为e型弹条扣件的疲劳加载信号进行疲劳分析。为了计算方便,后文采用线路5工况,即车辆速度为100 km/h、曲线半径为1 500 m时内轨的位移时程曲线作为扣件系统的疲劳激励信号,并基于有限元软件ABAQUS和Fe-safe联合仿真对e型弹条的疲劳寿命进行分析和预测。

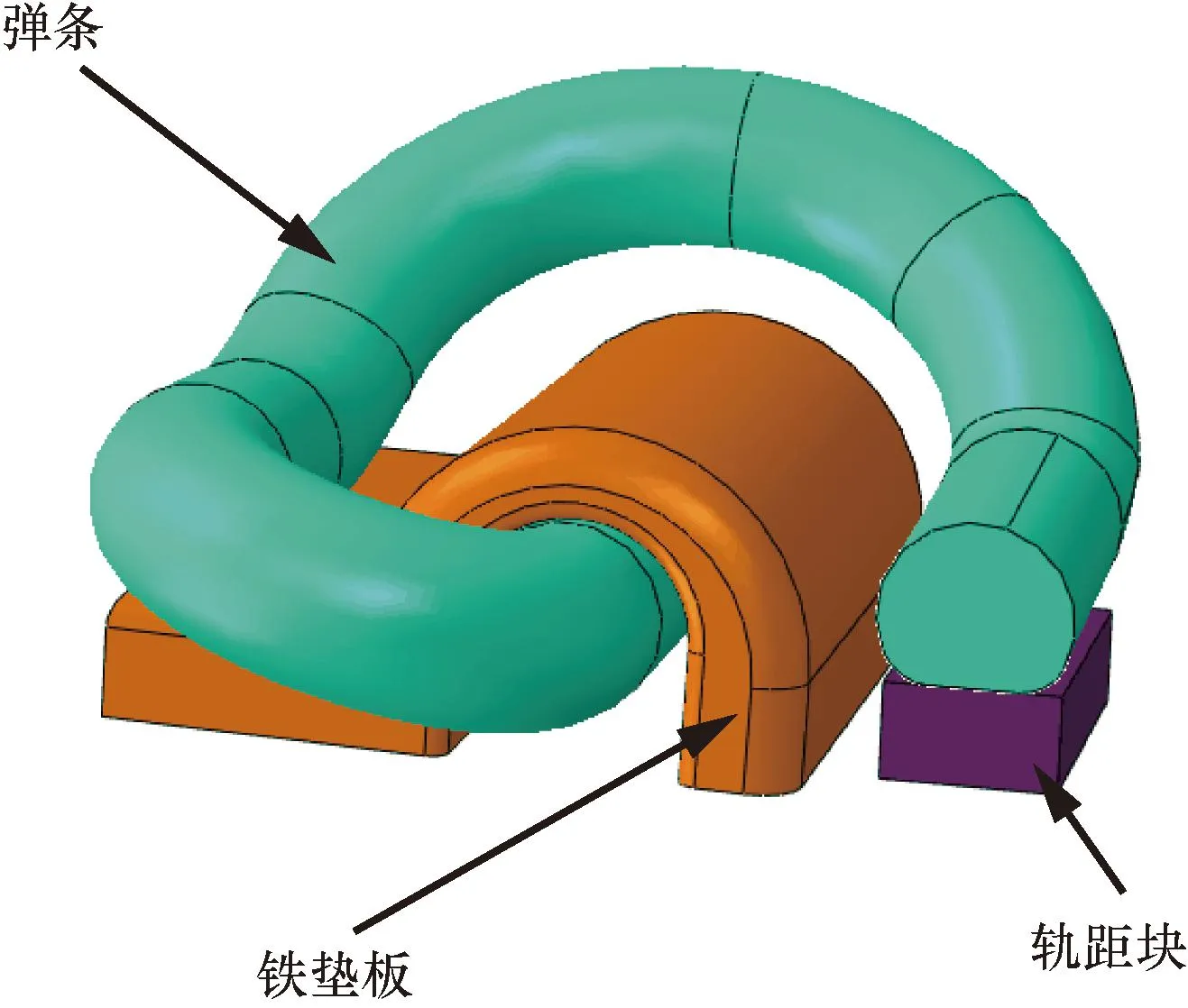

4.1 有限元分析

通过ABAQUS建立地铁e型弹条扣件局部有限元模型,该模型由e型弹条、局部铁垫板以及简化轨距块组成,如图7所示,材料参数以及接触参数与文献[15]一致。

图7 局部扣件系统Fig.7 Local fastener system

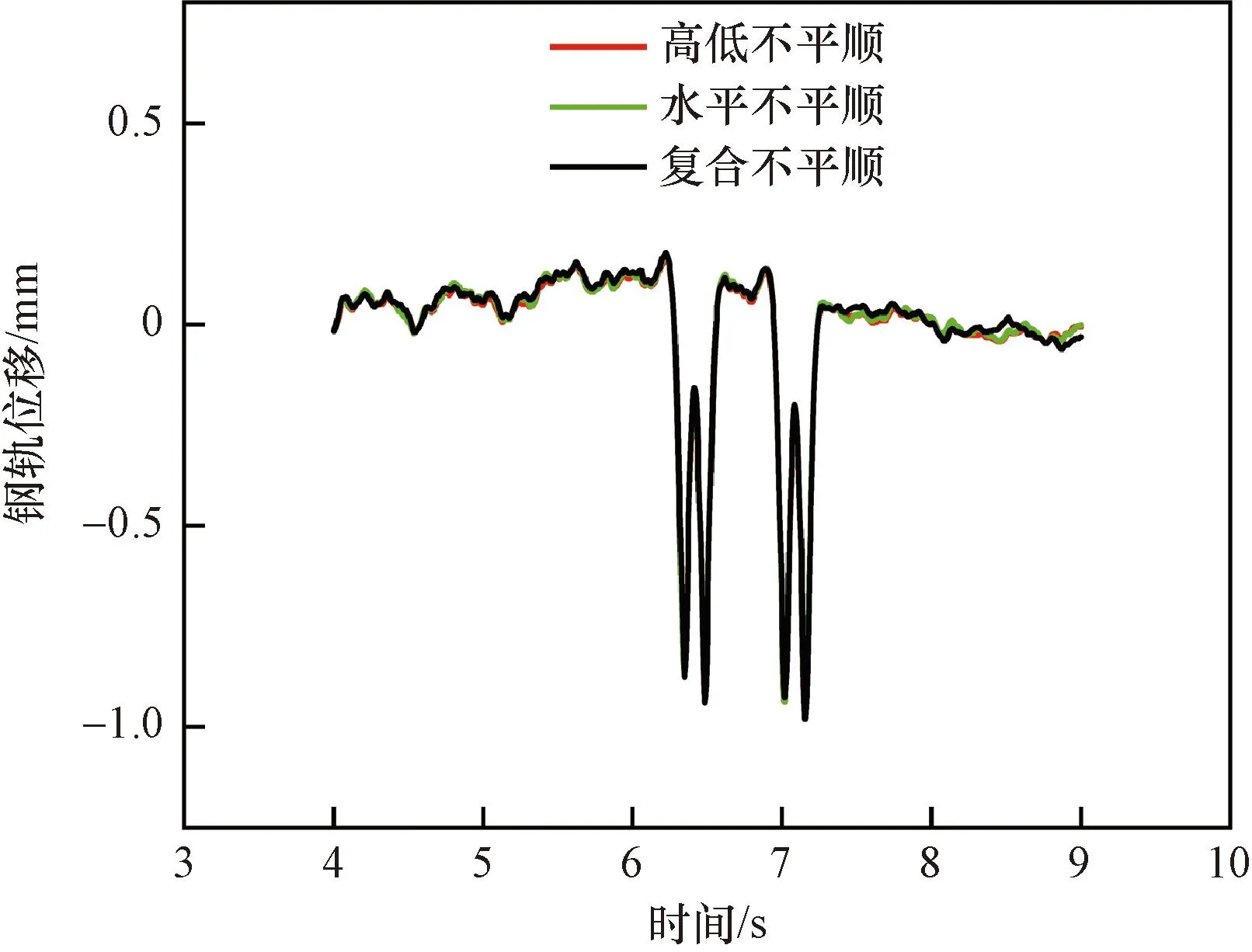

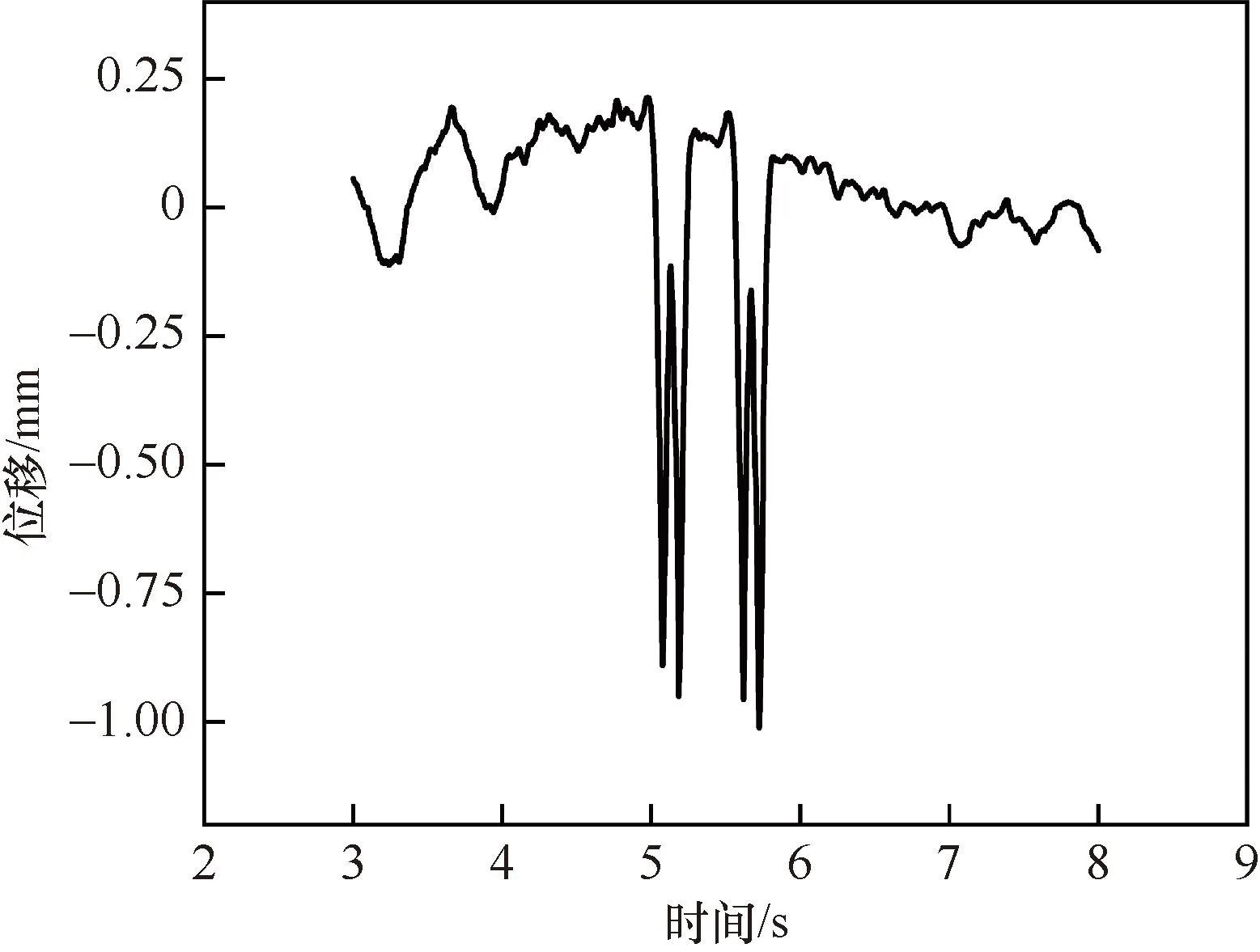

通过对轨距块向上施加13 mm竖向位移完成初始安装,在此基础上将车轨耦合模型计算得到的钢轨位移曲线作为循环疲劳荷载来进行动力隐式计算,图8为疲劳荷载信号。

图8 疲劳荷载信号Fig.8 Fatigue load signal

4.2 Fe-safe疲劳分析

导入ABAQUS计算的应力结果作为应力谱,并定义弹条材料60Si2Mn的S-N曲线如式(3)所示,材料抗拉强度取1 570 MPa[16],由于弹条的疲劳破坏类型属于应力疲劳[7],且Goodman直线能较好地应用于e型弹条的疲劳评价[17]。故本文研究采用应力疲劳的算法,并基于Miner线性损伤累积理论和雨流计数法对e型弹条的疲劳寿命进行预测。

60Si2Mn材料的S-N曲线[18]为

(lgN)95%=39.595 3-11.843 6lgσa

(3)

式(3)中:N为疲劳寿命;σa为应力幅值。

经过疲劳计算,得到了此工况下弹条的疲劳寿命云图,如图9所示。

由图9可知,e型弹条的疲劳寿命约为2.14×107次,大于标准500万次[19],且弹条经过疲劳荷载计算后其寿命最低处发生在后拱小圆弧段,与弹条实际工作时断裂位置相符。

4.3 不同初始安装扣压力下的疲劳寿命预测

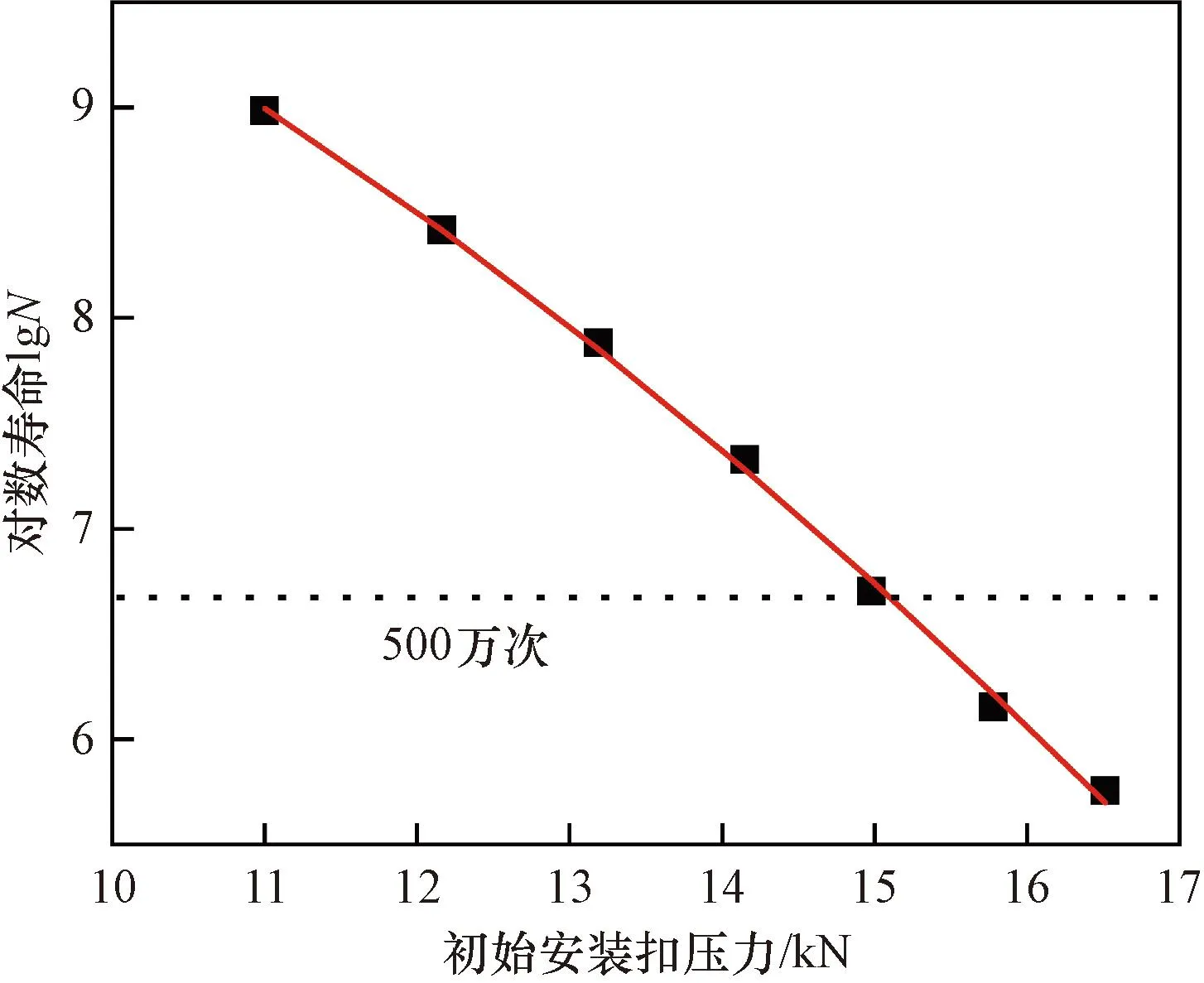

弹条扣压力与弹程的关系密不可分,在弹条扣件的实际安装中,工作人员往往是通过控制弹条弹程的大小来调整扣压力,然而由于厂家不同、批次不同等因素导致弹条的材料参数有一定的差异,弹条的弹性系数并不唯一[20]。因此,为研究初始安装扣压力对弹条疲劳性能的影响,此处基于不同初始扣压力下施加疲劳荷载对计算结果进行对比分析,计算结果如图10所示。

图10 初始安装扣压力与弹条疲劳寿命的关系Fig.10 Relation between the initial clamping force and fatigue life of clip

由图10可知,随着初始安装扣压力的增大,弹条的疲劳寿命呈递减趋势,且减小的速度趋于增大。当扣压力达到15 kN时,此时的疲劳寿命接近500万次的标准。根据规范要求,弹条的扣压力需大于11 kN[21],为避免弹条因安装扣压力过高导致其工作寿命达不到预期或因扣压力过低导致扣件系统无法良好起到紧固和减振的效果,在弹条安装过程中,应根据具体情况将初始扣压力控制在11~15 kN范围内,进而确定弹条安装的弹程。

5 结论

采用多体动力学软件UM建立了地铁车辆轨道耦合模型,分析了车辆速度、轨道不平顺类型以及曲线半径与钢轨动力学响应的关系,并在此基础上进一步研究了地铁e型弹条扣件的疲劳性能,得出如下结论。

(1)轨道随机不平顺类型以及车辆速度对钢轨位移的影响相对较小,而对钢轨加速度的影响比较大。

(2)轨道曲线半径对外轨位移的影响并不大,但是对内轨位移的影响相对较明显,随着曲线半径的减小,内轨的位移时程图上移。

(3)轨道曲线半径对钢轨加速度的影响较大。随着曲线半径的减小,内轨加速度的峰值呈增大趋势。

(4)基于车轨耦合模型工况计算得到的弹条疲劳寿命为2.14×107次,其危险截面位于后拱小圆弧段,与实际工程中的断裂位置吻合。

(5)弹条初始安装扣压力大小对弹条疲劳寿命的影响很大,随着初始安装扣压力的增大,弹条的疲劳寿命不断减少,且减小的速度趋于增大,为确保弹条扣件处于良好的工作状态,初始扣压力的适当范围为11 ~ 15 kN。