基于模糊补偿的塔式起重机自适应模糊滑模控制

赵志杰, 柴琳, 刘惠康, 孙家骏

(武汉科技大学信息科学与工程学院, 武汉 430081)

塔式起重机在其工作过程中如果运输重物的摆动角度过大,非常容易造成严重的安全事故和人员伤亡,因此保证塔式起重机在运输货物过程中的稳定性、快速性和准确性显得尤为重要,但由于塔式起重机属于典型的欠驱动控制系统,在其运行过程中,各个状态变量之间存在严重的耦合,导致塔式起重机精准定位和消摆控制具有很大的挑战。

近年来,中外学者针对塔式起重机此类欠驱动系统的摆动抑制控制问题进行了大量的研究并且提出了很多解决方案。其中轨迹规划方法[1-3]得到了广泛应用。Liu等[1]通过构建三个辅助信号来设计控制塔臂回转和小车平移的(次)最优参考轨迹,使负载可以精确到达指定位置并消除摆动。Ouyang等[2]为解决具有双摆效应的塔式起重机的控制问题,设计了一种复合轨迹规划方法,并且通过仿真证明所提方法可以达到预期的效果。由于轨迹规划方法属于开环控制方式,开环控制方法具有控制器结构简单,容易实现等优点,但是控制器在设计的过程中不考虑系统的反馈信息,并且控制效果太过于依赖系统模型的建模准确性,所以当系统模型建立不准确或者遭到外界干扰时,控制器的控制效果也会随之下降。闭环控制法[4-8]因其具有较好的抗干扰性[9-13]、鲁棒性[14-18]且精度较高[19-23]受到了很多学者的青睐。刘惠康等[4]针对桅杆式起重机,设计了一种自抗扰控制器,实现了起重机的精确定位和消除重物摆动;张珂等[5]在考虑外部海浪干扰的情况下利用非线性能量耦合方法设计控制器,提高了系统运输过程中摆角抑制和小车定位的效率;Le等[6]提出了一种自适应鲁棒控制器,去同时旋转塔臂和移动小车,提高了系统对于内部噪声和外部干扰的适应能力。Zhang等[7]为了提高起重机的运输效率提出了一种自适应消摆控制方法应用在变绳长的塔式起重机上,解决了吊绳长度变化情况下的定位与消摆问题。

在众多闭环控制法中,由于滑模控制[19-23]在对非线性系统的控制方面具有较好的控制效果,同时兼具有响应快、抗干扰性强、鲁棒性强等特点,现已成为一个热门的研究方向。Zhang等[19]提出了一种应用于四自由度塔式起重机的自适应积分滑模控制方法,解决了滑模控制存在抖振的问题,并且通过实验证明了该控制器具有很好的控制性能。Aboserre等[20]在高保真非线性动力学模型的基础上设计了塔式起重机的整体滑模控制减少了模型的不确定性,并通过实验和理论证明分析了系统的稳定性以及控制方法的有效性和鲁棒性。此外,为了提高瞬态控制性能,Zhang等[21]将非线性扰动观测器、扰动影响指示器和滑模控制相结合,设计了一种基于扰动的滑模控制方法,并给出几组仿真结果证明其有效性。Liu等[22]通过设计非线性的滑模面的方法从理论上保证系统状态变量的收敛时间,使系统在有限时间内可以快速地消除跟踪误差,同时抑制负载摆动。

上述控制方法在考虑塔式起重机运行中存在的各种干扰时,并未考虑由于复杂的工作环境对与系统摩擦项的影响,如温度、空气湿度、恶劣的风沙环境等都会使摩擦项产生不确定性,引起控制效果降低,为了解决这个问题,现采用模糊逼近的方式,对系统的摩擦项进行逼近,将逼近项应用在控制器的设计中,从而有效地保证控制方法的有效性,在此基础上与滑模控制相结合,设计出一种自适应模糊滑模控制器来控制塔机的运行和抑制重物的摆角,从而提高系统的稳定性和抗干扰能力。

1 塔式起重机动力学模型

1.1 原始的塔式起重机动力学模型

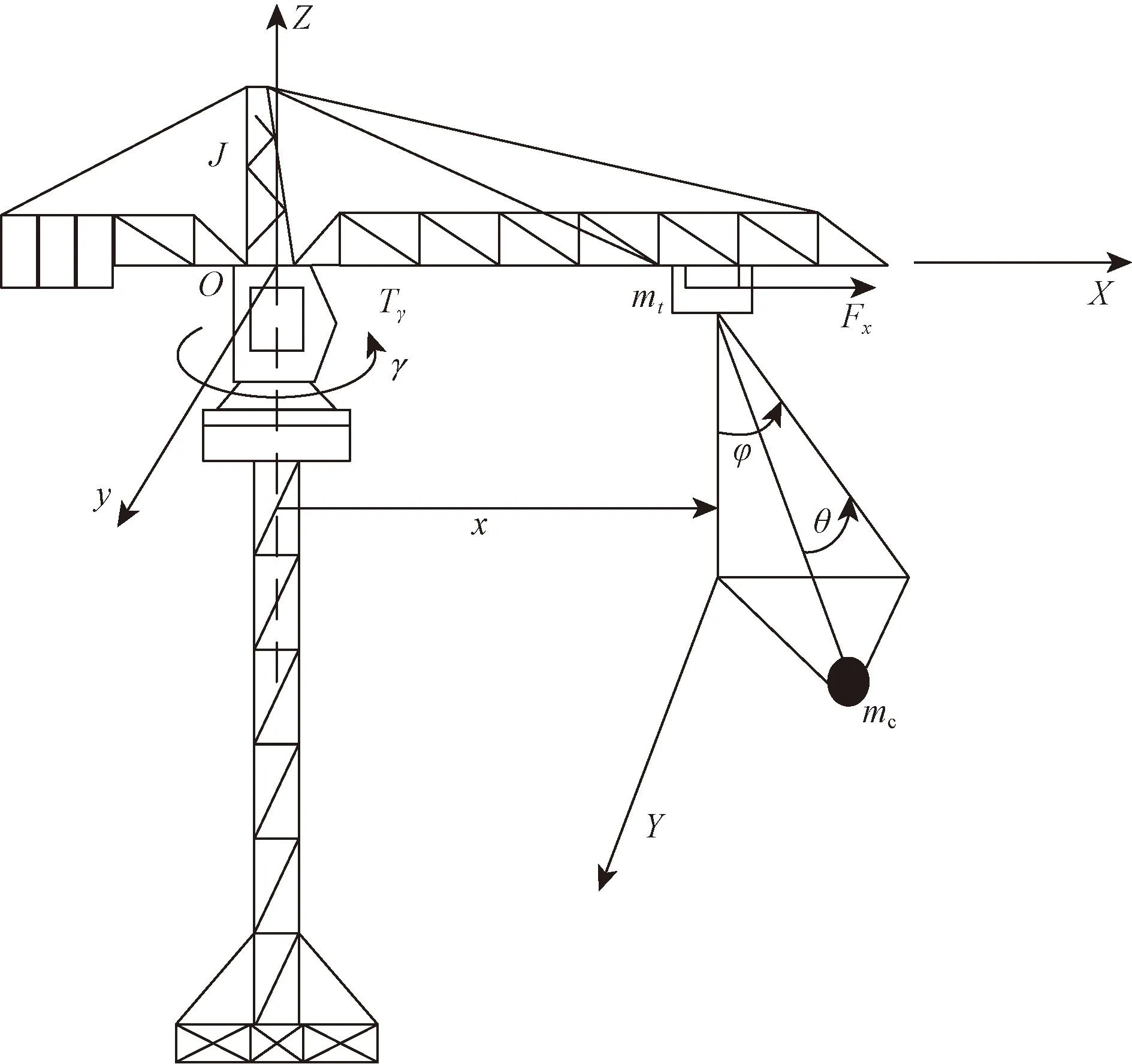

塔式起重机的简化几何模型如图1所示。

x为小车做变幅运动的位移;γ为塔机做回转运动的角度;φ为吊绳l在XZ平面上的投影与Z轴的(平面内)夹角;θ为吊绳l在XZ平面上的投影与吊绳l方向的(平面外)夹角;Fx为小车做变幅运动的驱动力;Tγ为塔机做回转运动时的驱动力;J为塔臂转动惯量;l为吊绳绳长;mt为吊车质量;mc为吊物质量

设塔式起重机的广义坐标为

q=[x,γ,φ,θ]T

根据拉格朗日方程可以建立塔式起重机的动力学模型[6]为

(1)

(2)

(3)

G(q)=[0,0,g1,g2]T

(4)

(5)

Q=[Fx,Tγ,0,0]T

(6)

式中:

(7)

(8)

(9)

(10)

(11)

(12)

(13)

1.2 塔式起重机动力学模型的改造

由于塔式起重机是一种典型的欠驱动系统,整个系统由驱动部分和欠驱动部分组成,所以可以根据矩阵分解原理对整个系统方程进行分解,因为小车做变幅运动的位移x和塔机做回转运动的角度γ受电机驱动直接控制,所以这一部分为驱动部分,令吊绳l在XZ平面上的投影与Z轴的夹角φ和吊绳l在XZ平面上的投影与吊绳l方向夹角θ并不直接受电机驱动,所以这一部分为欠驱动部分,令

(14)

整个系统可以被分为如下两个子系统,即

(15)

(16)

两个子系统中的各个矩阵分别为

(17)

(18)

(19)

(20)

(21)

(22)

(23)

根据式(16)可得

(24)

将式(24)代入式(15)可得

(25)

式(25)中:

(26)

(27)

代入式(25)可以得到新的动力学模型为

(28)

根据新的动力学模型可以对整个系统进行控制律的设计。动力学模型满足性质1和性质2[25]。

2 滑模控制器的设计及系统稳定性分析

2.1 模糊逼近

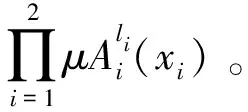

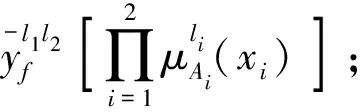

分别针对模糊系统的输入x1和x2设计5个模糊集合,可取n=2;i=1,2;p1=p2=5,可以得出一共有p1p2=25条模糊规则。

在上述步骤2的模糊推理过程中可采用下面步骤。

根据平均解模糊器,得出模糊系统的输出为

(29)

(30)

(31)

2.2 基于模糊补偿的自适应模糊滑模控制

根据1.2节中改造过后的塔式起重机动力学模型和2.1节中描述的模糊逼近原理设计一种基于模糊补偿的自适应模糊滑模控制器,通过设计控制规律控制塔式起重机的输入,进而达到理想的控制目标,在整个系统中控制目标将状态变量q驱动到指定位置qd。

设xd、γd、φd和θd分别为x、γ、φ和θ的期望常数值,显然,φd和θd的值为0;所以根据上述描述可以得出q1d=[xdγd]T,q2d=[0 0]T。

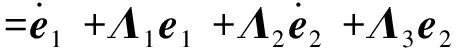

定义系统的跟踪误差向量为e1和e2,分别可表示为

(32)

定义矩阵Λ1、Λ2和Λ3,分别表示为

(33)

根据上述矩阵可以定义滑模面函数为

(34)

上述滑模面函数中Λi为正定矩阵,在此基础上再定义

q1r=q1d-Λ1e1

(35)

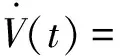

定义Lyapunov函数为

(36)

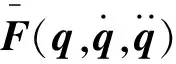

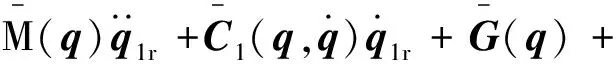

由于

(37)

根据式(37)可以得到

(38)

(39)

所以有

(40)

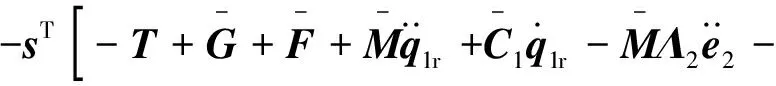

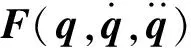

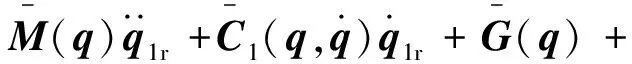

根据以上分析,可设计自适应模糊滑模控制律为

(41)

(42)

式中:Kd=diag[Ki];Ki>0;i=1,2;W=diag[wM1,wM2];wMi≥|ωi|,i=1,2。

模糊系统为

(43)

2.3 系统稳定性分析

对系统进行稳定性分析,选取如式(36)所示李雅普诺夫函数,即

(44)

再将式(42)的控制律T代入式(40)可以得出

(45)

(46)

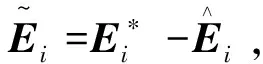

此外,可得自适应控制律为

(47)

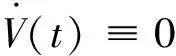

可得

(48)

当s≥0时,式(48)可化为

(49)

(50)

3 仿真与实验

3.1 仿真条件

为了证实上述设计的控制器在塔式起重机上的有效性,在MATLAB2019b/Simulink环境下搭建仿真模型,塔式起重机仿真模型的参数,如表1所示。经过调试过后的控制器参数如表2所示。

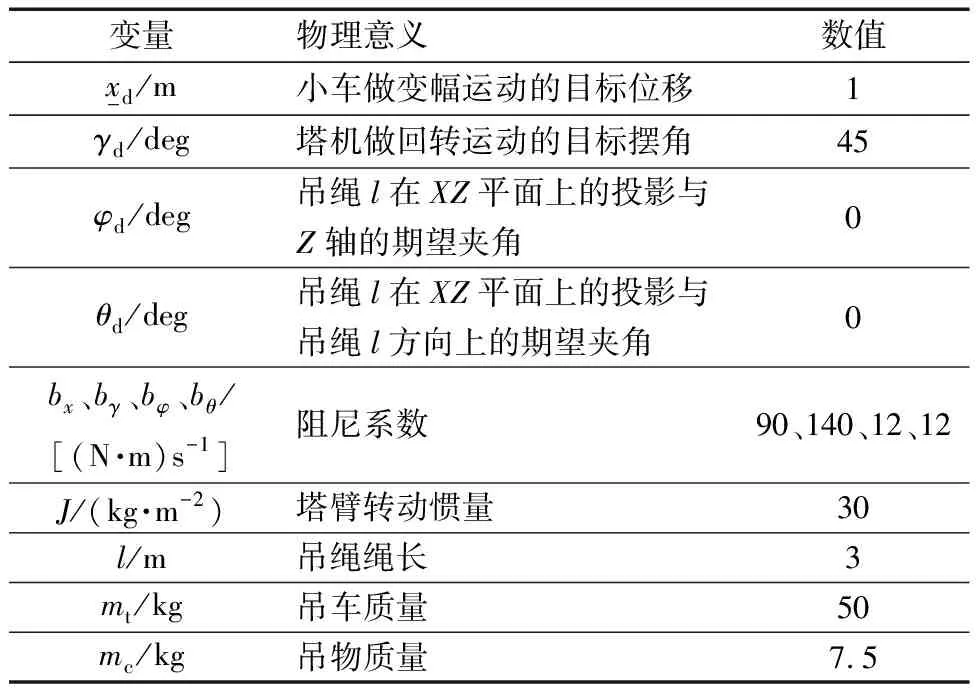

表1 塔式起重机模型仿真参数Table 1 Simulation parameters of tower crane model

表2 控制器参数Table 2 Controller parameters

(51)

3.2 仿真结果及分析

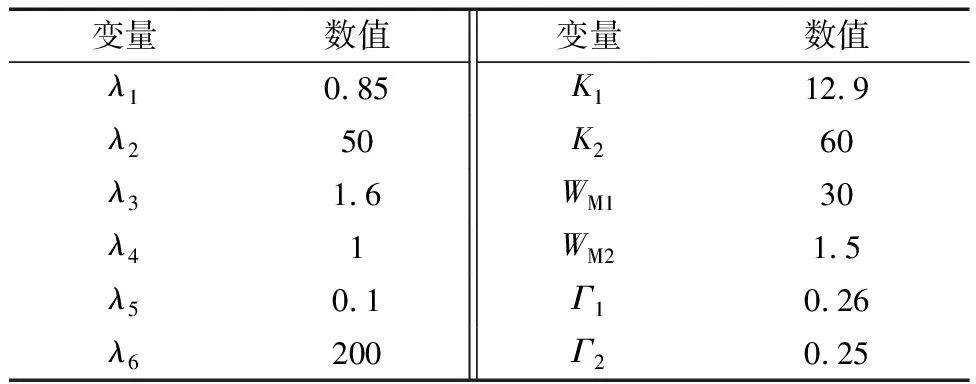

根据上述参数条件搭建仿真模型后得到的第一组数据仿真以及在系统除阻尼系数外其他参数都相同的情况下改变阻尼系数为bx=75,bγ=100,bφ=6,bθ=6得到第二组数据仿真结果如图2所示。

图2 控制系统仿真结果图(a组实验)Fig.2 Control system simulation results diagram (group a experiment)

为验证控制系统的抗干扰能力在系统运行3~4 s的过程中添加1 s的随机干扰τd,得到仿真如图3所示。

上述仿真实验可以看出在不同的阻尼参数以及外界随机干扰下,该控制器都可以很好的达到目标效果。小车位移和塔机回转可以在7 s之内达到目标位置,平面内的摆角可以控制在2.5°之内,平面外的摆角可以控制在1°之内,且收敛快速,无残摆。实验证明该控制方法可以有效地解决具有不确定性的工作环境对系统摩擦项的干扰,以及塔式起重机的定位和消摆,提高了塔式起重机在运输重物过程中的可靠性和安全性,大大地提高了机械的运输效率。

3.3 仿真结果比较

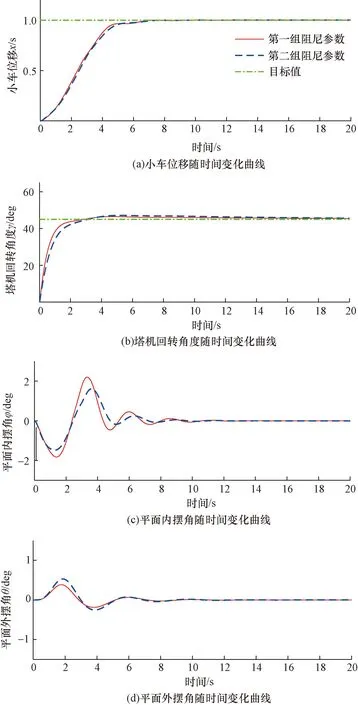

通过比较仿真来验证本文方法的有效性。选择文献[6]中的鲁棒积分滑模控制和文献[7]中的自适应跟踪控制两种方法做对比,3种方法在本文所应用的物理模型和相同的目标位置条件下,仿真结果如图4所示。

图4 控制效果仿真对比图(c组实验)Fig.4 Comparison chart of control effect simulation (group c experiment)

由图4可以看出,上述3种控制器均可以实现小车移动和塔机回转的快速、稳定、精确定位,并且在重物运输时,重物的摆动角度可以被很好地抑制且消除。值得注意的是,相对于其他两种摩擦项直接使用公式计算的方法,本文提出的对摩擦项进行逼近的控制方法,在控制小车位移方面近似于其他两种方法,但在抑制重物摆动的效果上略优于其他两种控制方法,本方法可以将摆角抑制在更小的范围之内(平面外最大摆角1.611°和平面内最大摆角0.378 8°),且收敛速度略快。仿真结果证明了本文方法有效地提升了塔式起重机系统的控制性能。

3.4 鲁棒性验证

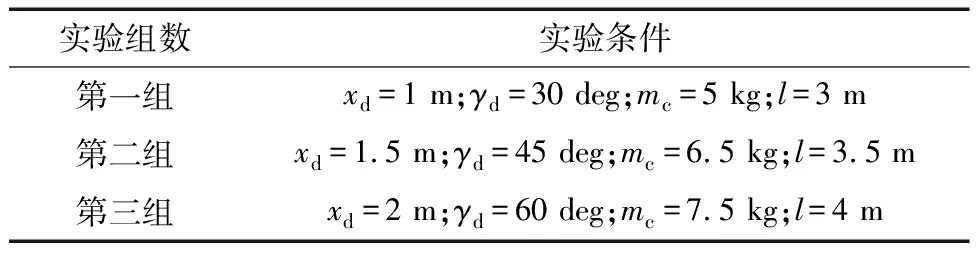

通过在各种工作情况下测试本文所提出方法的鲁棒性,通过选取不同目标值、不同绳长以及不同吊物重量的情况下进行仿真实验,实验条件如表3所示。

表3 鲁棒性验证实验条件Table 3 Experimental conditions for robustness

经过仿真实验可得实验数据如图5所示。

图5 控制方法鲁棒性测试图(d组实验)Fig.5 Robustness test diagram of control method (group d experiment)

根据上述几组实验效果,可以看出本文提出的控制方法在不同的目标、不同负载以及不同绳长的情况下仍旧可以保持良好的控制性能,小车和塔臂能够快速到达目标位置,摆角在有限时间内收敛且无残摆,显示出很好的鲁棒性和适应性。

3.5 实验与分析

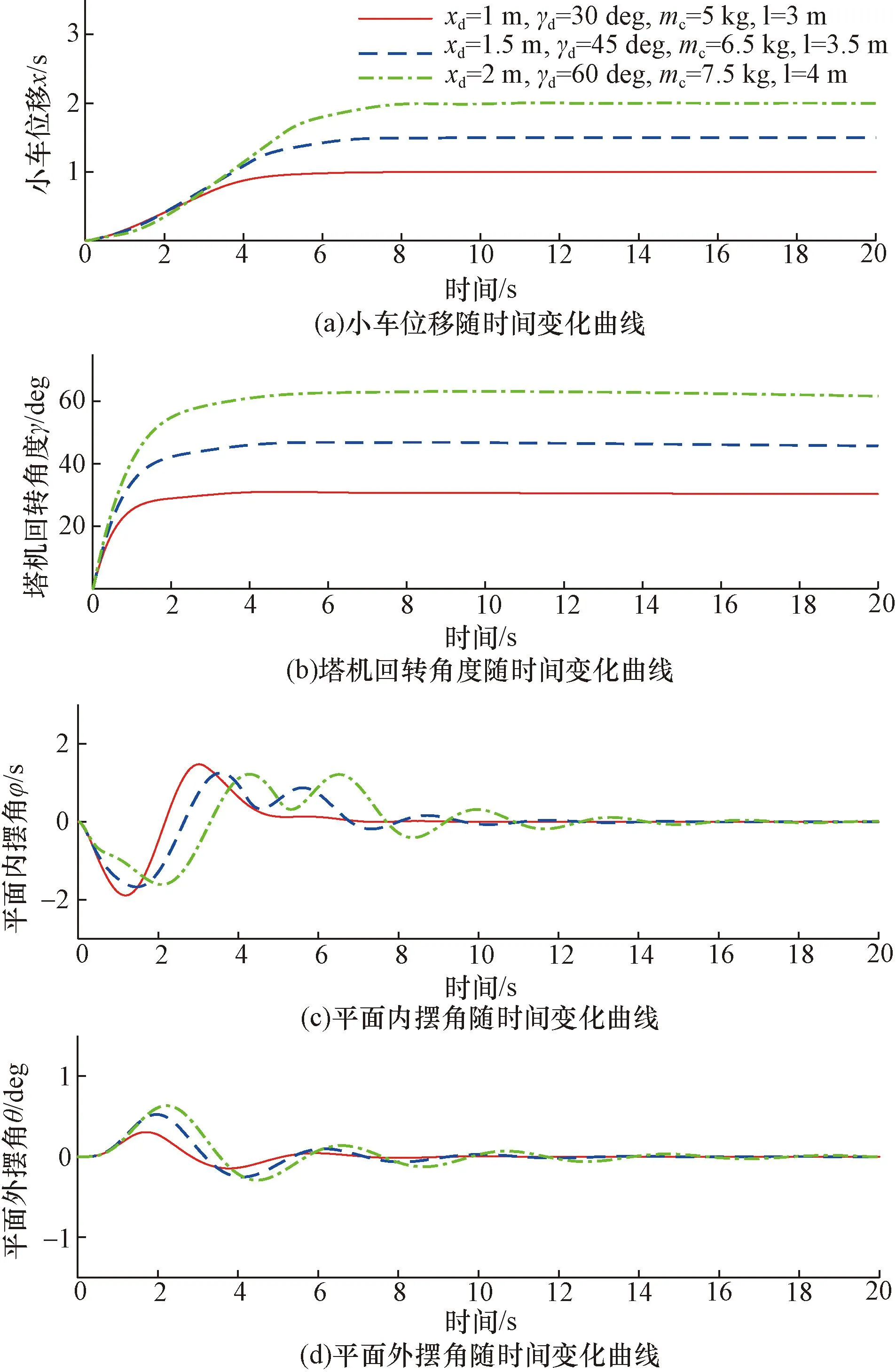

为验证本文方法的有效性和实际控制性能,进行了实物实验。本课题组自行搭建的塔式起重机实验平台如图6所示。

图6 塔式起重机实验平台Fig.6 Tower crane experimental platform

实验平台由控制系统和机械结构主体构成。控制系统主要包括上位机、数字信号处理器(digital signal processing, DSP)、驱动电机、角度传感器等。机械结构主体由塔臂、桅杆、吊绳、底座和负载组成,机械塔臂长1.5 m,塔机桅杆高为1.2 m,吊绳最大绳长为0.6 m。硬件实验台的基本工作原理可以简述如下。负载的摆角由倾角传感器实时测量,小车位移位置和塔机回转角度位置由安装在驱动电机中的同轴编码器实时测量,这一系列信号被反馈给PC机上所开发的控制器中(在Windows10系统下的MATLAB/Simulink中运行),通过控制器计算得到的控制信号再经过DSP进行信号转换传至电机的伺服驱动器,由此电机产生控制小车和塔臂旋转的控制力,与此同时测量信号装置实时反馈状态变量给PC机,实现实时控制。

整个塔式起重机系统的物理参数如表4所示,采样周期设置为5 ms。控制器参数与上述仿真实验时的参数保持一致。

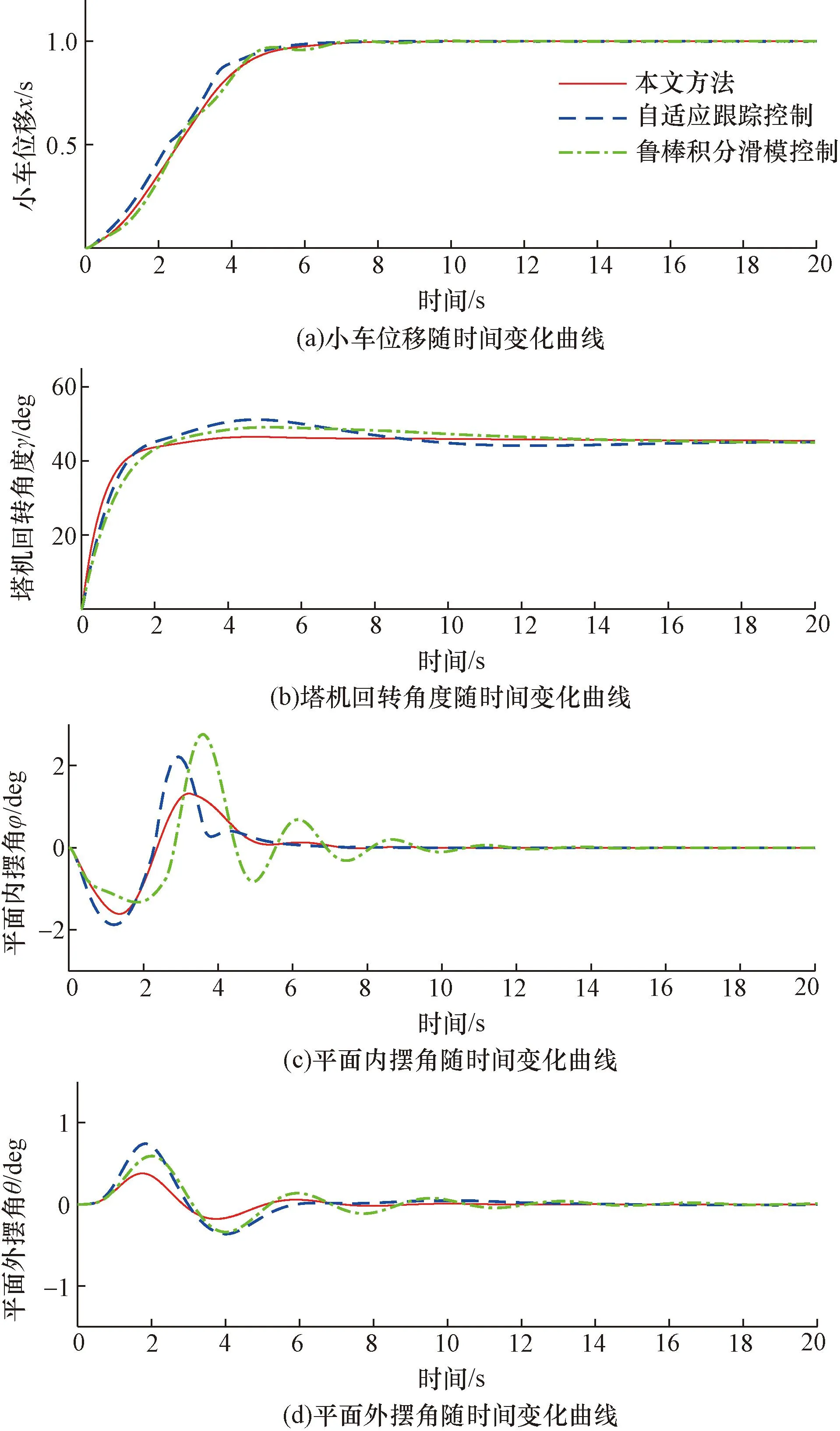

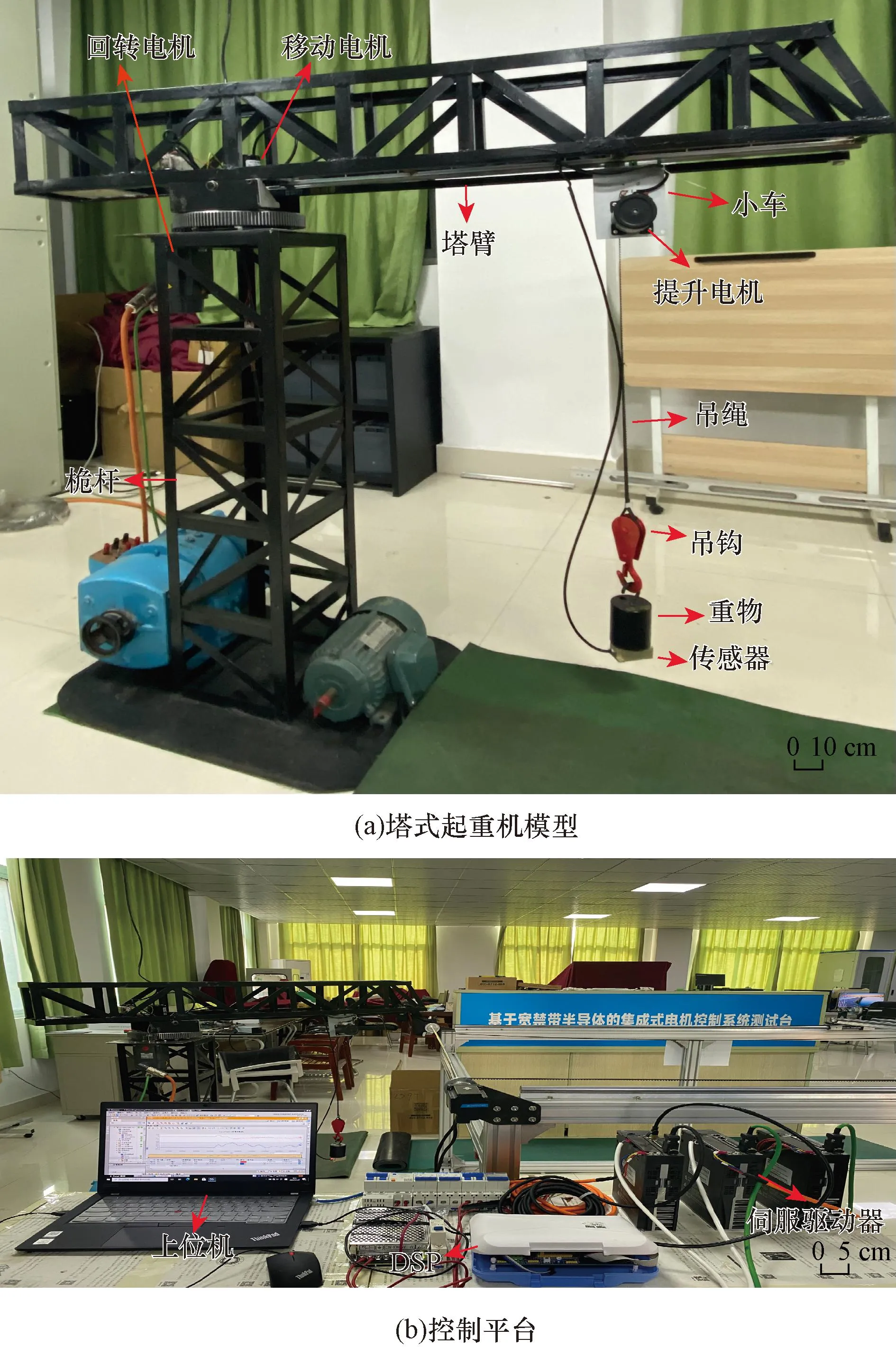

实验结果图7所示。从图7可以看出在控制器控制参数不变的情况下,改变物理模型(在硬件实验运动平台下)参数,小车和塔臂在5 s左右到达目标位置,全过程中负载摆动(平面内摆角可以控制在2.5°之内,平面外摆角可以控制在1.5°之内),并且在10 s以内收敛到0°,且无残摆。由此,可以看出本文提出的控制方法可以在保证准确达到目标位置的同时,很好的抑制负载摆动,拥有良好的控制效果。

图7 实验结果与仿真结果对比图(e组实验)Fig.7 Comparison chart of experimental and simulation results (group e experiment)

4 结论

为了解决具有不确定性的外界干扰对塔式起重机中摩擦项的影响,进而影响控制效果的问题,采用模糊逼近的方式逼近摩擦项,并与滑模控制相结合,提出了一种基于模糊补偿的塔式起重机自适应模糊滑模控制,有效地解决了实际工况中摩擦项难以准确计算的难题。仿真和实验验证了该方法与现有处理摩擦项的方法相比,可以更好地实现塔式起重机的高精度的定位跟踪和摆角抑制。