弹体结构局部响应放大的现象研究

梁君, 范宣华, 肖世富, 陈红永, 鄂林仲阳

(1.中国工程物理研究院总体工程研究所, 绵阳 621999; 2.绵阳师范学院机电工程学院, 绵阳 621000)

随着弹体着靶速度的不断提高,装载在弹体内的炸药出现早燃或早炸的现象明显增多。自第二次世界大战末期武器出现以来,发生了多起武器的异常安全性事故[1]。为保证侵彻战斗部装药在预定深度爆炸,以实现对深层目标最大程度的毁伤,开展侵彻战斗部装药动态响应机理研究已成为目前迫切需要解决的课题。为有效提高弹体侵彻能力和爆炸损伤效果,中外学者在侵彻深度、混凝土破坏效应、侵彻后爆炸损伤评估等方面开展了大量研究工作[2]。聂少云等[3]为了研究战斗部侵彻多层靶过程中装药结构的安全性,开展了多次撞击安全性试验,研究了多次冲击压缩载荷下装药的响应特性,结果表明装药在典型多次冲击载荷下表面发生裂纹破碎,但未发生点火反应。章猛华等[4]为了研究穿爆弹丸内装药的起爆机理,对穿爆弹丸的惯性点火元件进行设计,进行了弹道发射撞击起爆试验,结果显示在弹丸能够有效穿透靶板的情况下,弹丸的着靶速度越低,装药所受惯性冲击力越小,惯性作用持续时间越长,装药越容易被起爆。师建国等[5]基于广义Hertz接触理论,建立了含对称间隙的轧辊横向碰撞振动模型,采用四-五阶Runge-Kutta法进行了数值求解,分析不同辊轧速度、辊轧量、间隙、导板安装刚度下的系统时域波形图、相图、庞加莱截面,研究了轧辊与导板间的非线性振动特性。

目前中外相关研究偏冲击动力学领域,对于侵彻硬目标靶(如混凝土靶板、钢筋混凝土靶板、金属靶板等)过程中的弹体响应规律研究较少[6],而且侵彻效应的研究较少考虑装药结构本身的结构特征参数以及动态特性。假设一些典型激励载荷的作用会导致弹体异常点火事故,如弹体侵彻多层靶过程中靶体对弹体的周期性阻力、弹体跌落过程中的重复撞击刺激等,但此类现象中引发异常点火的激励载荷的幅值不高,表明从传统冲击角度不足以解释引发装药点火反应的机制,而且是否引发点火具有一定随机性。

现结合实际弹体结构的特征参数,建立含间隙结构装药非线性响应理论模型,从结构动力学角度探讨结构局部响应放大现象。弹体结构产生的振动对弹体力学响应、装药安定性有着较大影响[7]。

1 理论模型分析计算

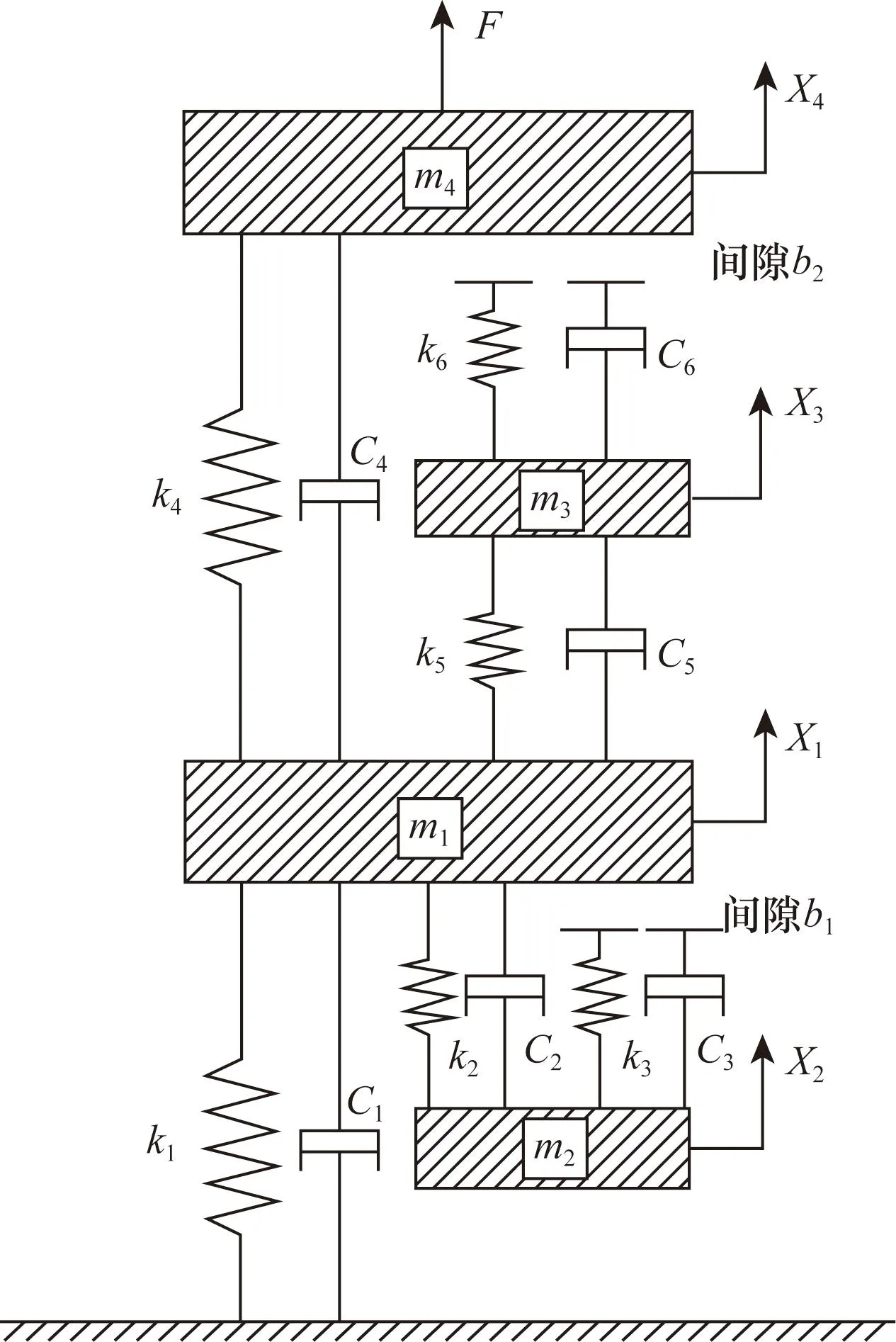

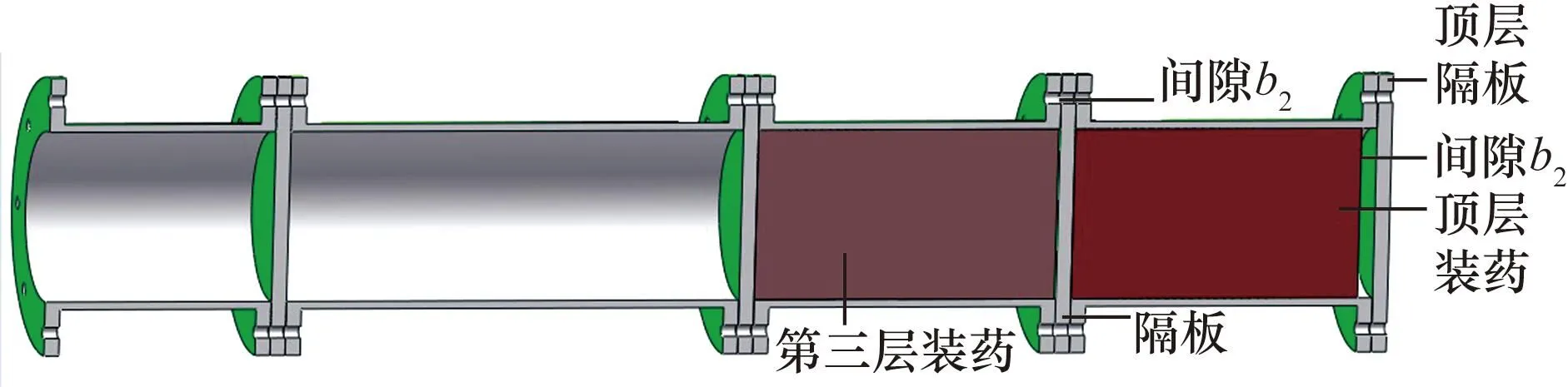

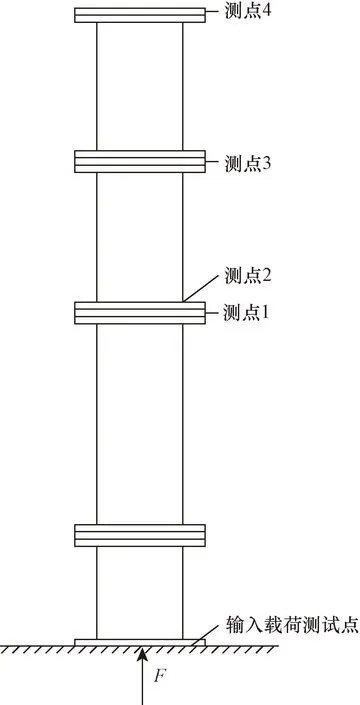

多体系统是由若干个刚体和可变形体相互连接组成的系统,对多体力学的任何描述都需要对子系统(部件或者组件)的运动有基本的了解[8]。对于弹体的结构动力学研究方面,如何正确描述多体碰撞过程以及碰撞等可能引起的放大效应,是目前需要重点研究的问题[9]。含间隙和碰撞的机械振动系统是多参数高维系统,并且碰撞或冲击等因素造成的非线性与奇异性使系统具有很强的非线性动力特性,但在研究中全面考虑碰撞中的所有物理过程十分困难,因此需对碰撞条件和碰撞过程进行合理简化[10]。将弹体等效为含间隙结构装药,基于集中质量法,建立间隙结构装药非线性响应理论模型。提取实际弹体结构的典型特征,建立四层筒体含间隙装药的模拟弹体等效模型。模拟的四层筒体弹体结构只有上面两层筒内有装药,下面两层筒内没有装药,如图1所示。同时为了便于研究间隙与振动之间的关系,上面两层筒的装药中考虑装药与上层隔板的间隙特征。本文研究对间隙装药弹体等效模型采用集中质量法建模[11],如图2所示。

图1 模拟弹体示意图Fig.1 Illustrations of the simulated projectile

F为弹体底部施加的激励;m1为下面三层筒壳体和隔板的总质量; m2为第三层筒内的装药质量;m3为顶层筒内的装药质量;m4为顶层筒的壳体和隔板的总质量; k1和C1分别为下面三层筒壳体和隔板的刚度和阻尼; k2和C2分别为第三层筒内装药的刚度和阻尼; k3和C3分别为第三层筒内装药与上层隔板的接触刚度和阻尼;k4和C4分别为顶层筒壳体和隔板的刚度和阻尼; k5和C5分别为顶层筒内装药的刚度和阻尼; k6和C6分别为顶层筒内装药与上层隔板的接触刚度和阻尼;X1为下面三层筒壳体和隔板的位移;X2为第三层筒内的装药位移;X3为顶层筒内的装药位移;X4为顶层筒壳体和隔板的位移

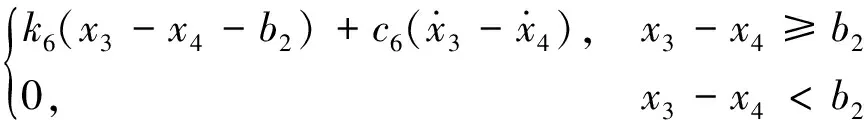

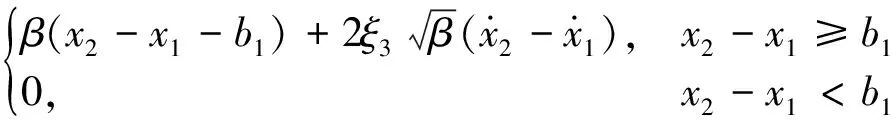

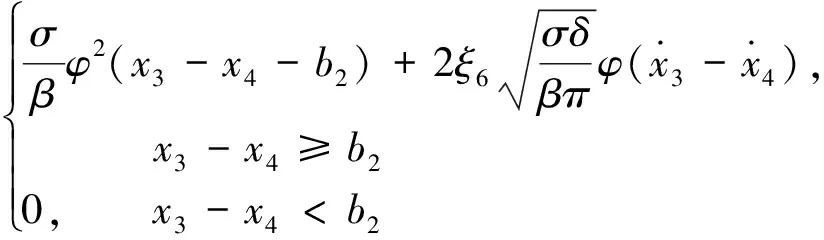

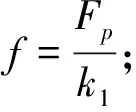

取m1为研究对象的运动方程,即

(1)

式(1)中:Fp为载荷幅度;ω为载荷频率。

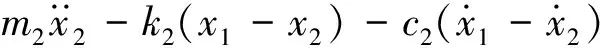

取m2为研究对象的运动方程,即

(2)

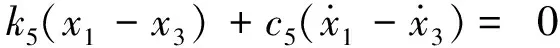

取m3为研究对象的运动方程,即

(3)

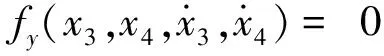

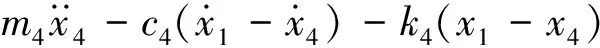

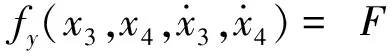

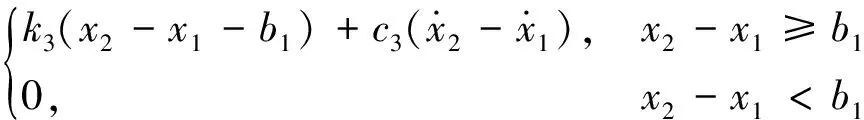

取m4为研究对象的运动方程,即

(4)

F=Fpcos(ωt)

(5)

(6)

(7)

(8)

(9)

(10)

采用4阶Runge-Kutta方法对控制方程进行离散和数值求解,为方便计算,先将2阶控制方程降阶处理[13]。

(11)

(12)

(13)

(14)

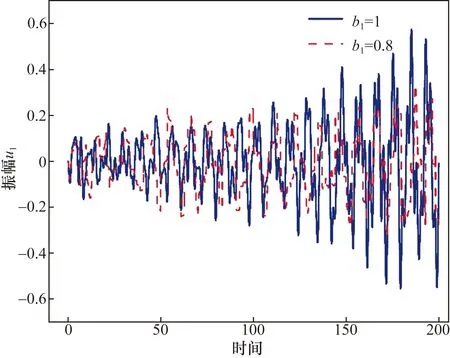

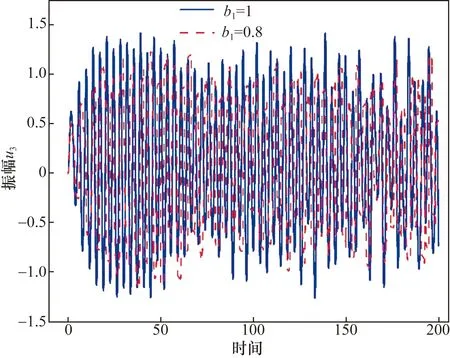

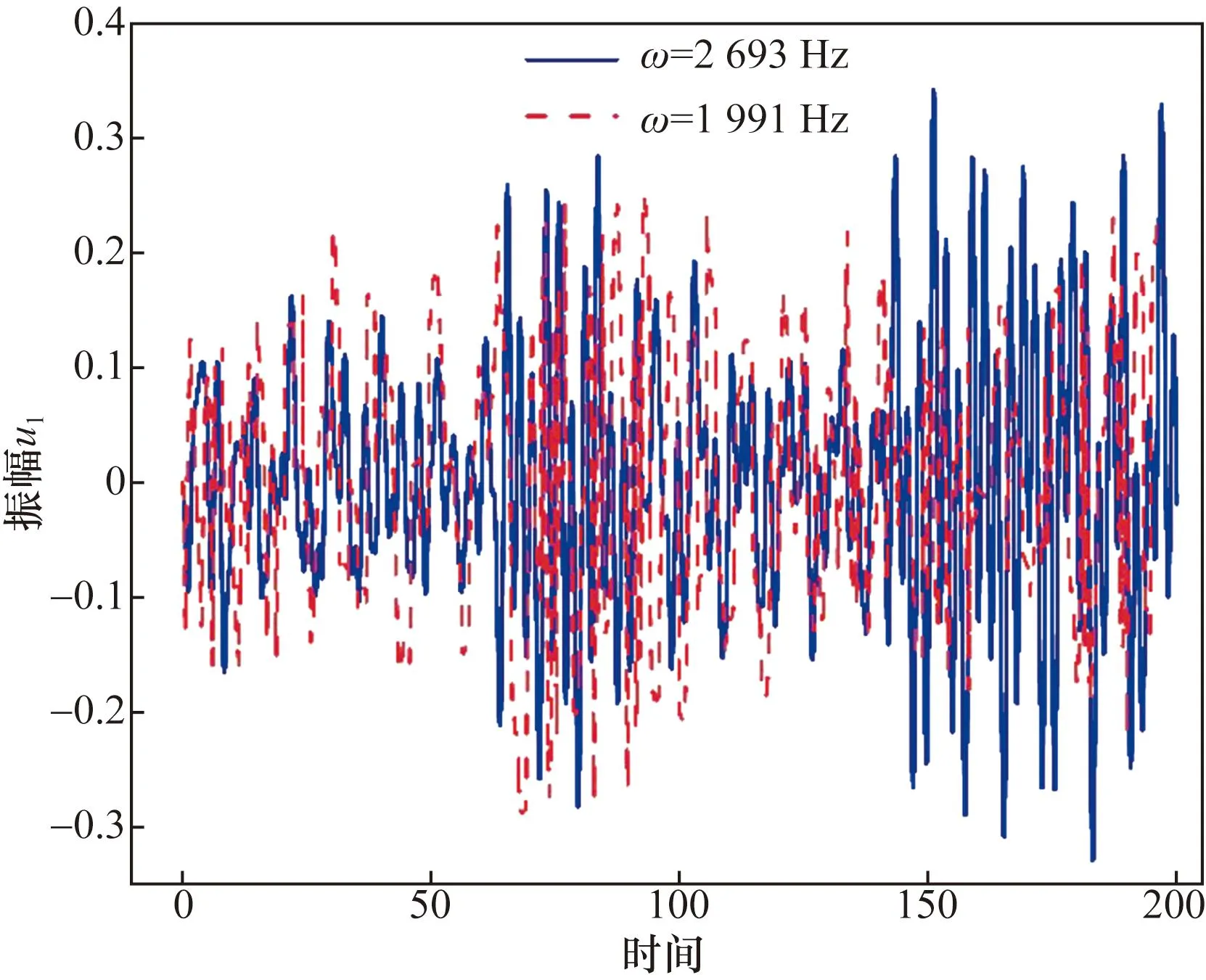

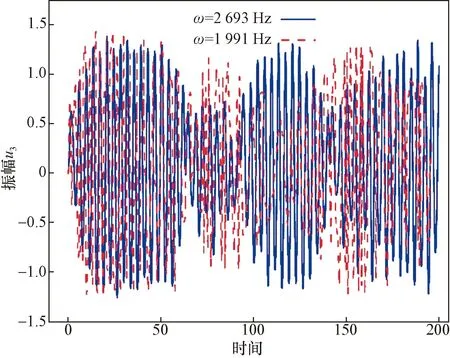

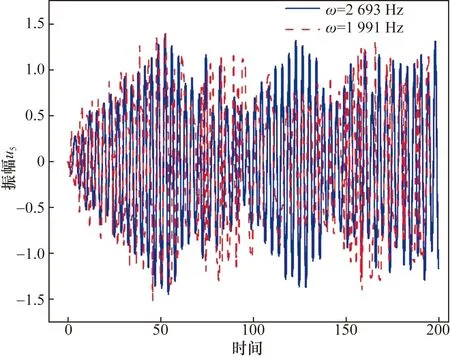

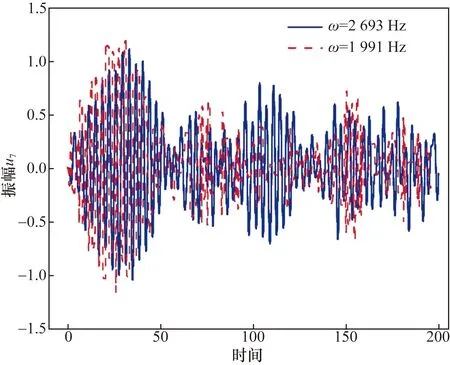

可根据式(11)~式(14)得到稳态响应振幅发生的变化规律。结构在有间隙的情况下,装药与隔板之间产生间隙碰撞,随着间隙大小或者载荷频率的变化,装药与隔板之间的多体相互作用形式可能发生相互转变,导致装药振幅呈现放大现象,如图3~图8所示。

图3 不同间隙下面三层筒体u1(x1)位移响应图Fig.3 Displacement response of three layers cylinderu1 (x1) with different clearances

图4 不同间隙第三层装药u3(x2)位移响应图Fig.4 Displacement response of third layer charge u3 (x2) with different clearances

图5 不同频率下面三层筒体u1(x1)位移响应图Fig.5 Displacement response of three layers cylinder u1 (x1) with different frequencies

图6 不同频率第三层装药u3(x2)位移响应图Fig.6 Displacement response of third layer charge u3 (x2) with different frequencies

图7 不同频率顶层装药u5(x3)位移响应图Fig.7 Displacement response of top charge u5 (x3)with different frequencies

图8 不同频率顶层筒体u7(x4)位移响应图Fig.8 Displacement response of top cylinder u7 (x4)with different frequencies

计算结果分析可见筒体与装药的响应振幅存在间隙放大现象,振幅随间隙的增大而增大,振幅也随载荷频率的增大而增大,会出现振幅跳跃现象,揭示了间隙和载荷频率导致的多体结构相互作用放大机制。装药响应振幅的放大是导致装药破坏或者异常点火的潜在因素。

2 有限元数值模拟

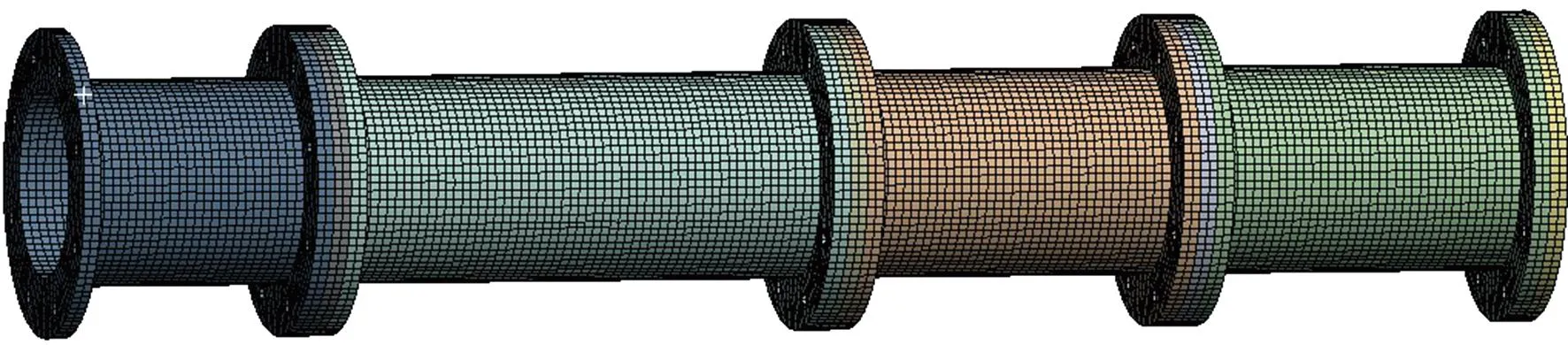

有限元法的基本思想是将连续的求解区域离散为一组有限数量且按一定方式相互联结在一起的单元的组合体[14]。根据前面建立的数学计算模型以及理论分析结果,用有限元数值模拟方法验证是否存在响应放大的现象。建立典型弹体线性分析模型,设置装药间隙b1为0.1 mm,b2为1 mm,如图9所示。简化构型结构的模拟弹体采用四层分段壳体设计,外部由模拟典型柱体特征的筒体、隔板等构成,内部由模拟装药结构的柱体填充。模拟弹体总长890 mm,直径120 mm,筒体厚度5 mm,第三层装药长度199.9 mm,顶层装药长度199 mm,装药直径110 mm。隔板为钢材,筒体为铝材,柱体为装药。本构模型采用线弹性模型,不考虑接触效应,令ρ、E、υ分别表示密度、弹性模量和泊松比。隔板参数ρ=7.85 g/cm3,E=200 GPa,υ=0.3;筒体参数ρ=2.7 g/cm3,E=70 GPa,υ=0.3;装药参数ρ=1.85 g/cm3,E=10 GPa,υ=0.3。用有限元软件计算,全弹体划分为131 217个六面体单元网格,如图10所示。

图9 弹体计算模型Fig.9 Calculation model of the projectile

图10 模拟弹体有限元网格划分示意图Fig.10 The finite element meshing of the projectile

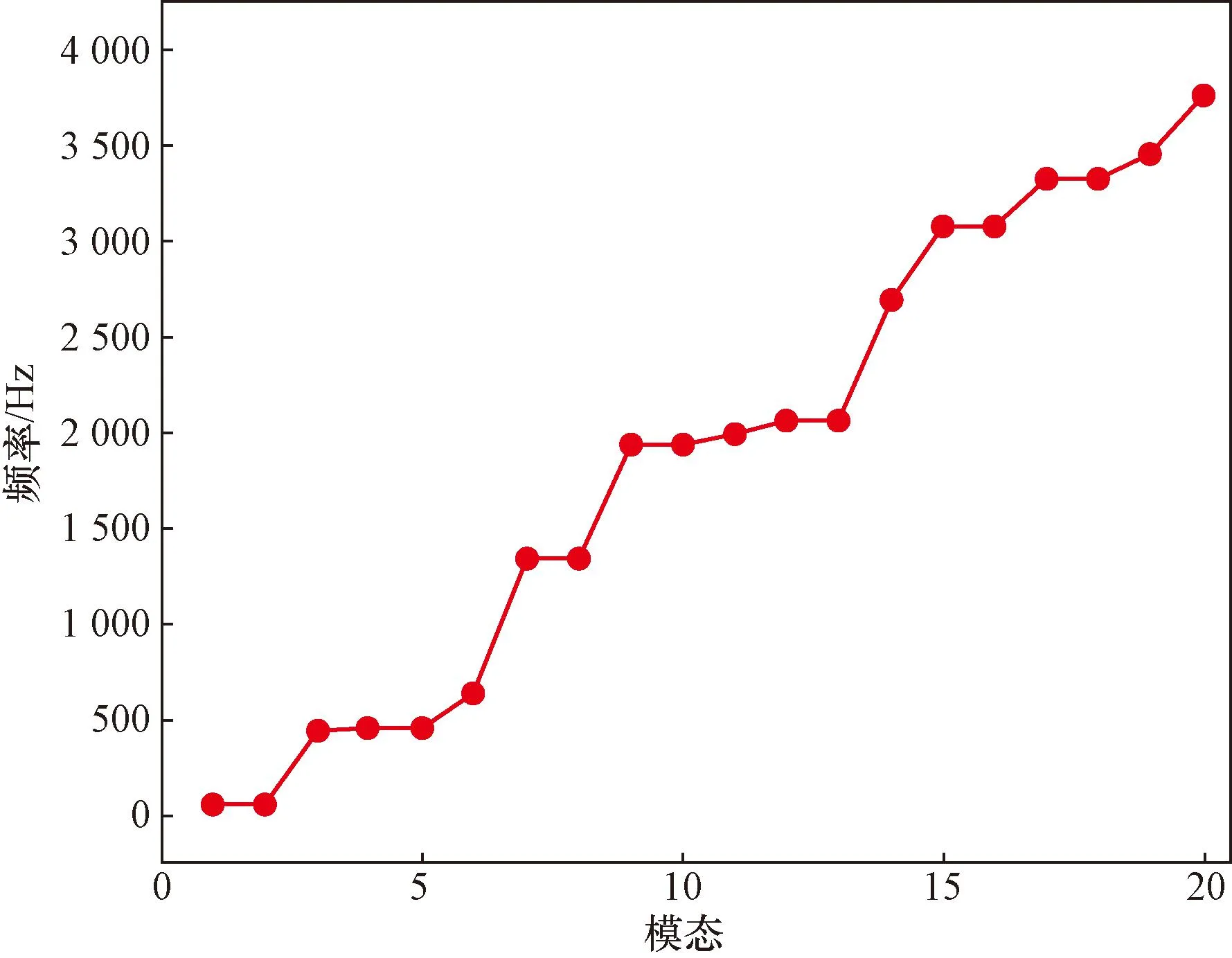

随机振动分析的输入一般为作用于结构约束部位的载荷功率谱密度曲线,载荷可以是位移、速度、加速度等基础激励[15],本文研究主要采用加速度激励,模拟弹体底部施加约束和基础激励载荷,获得固有频率及模态,提取撞靶方向的位移模态及固有频率,发现其能量集中在1 991 Hz或2 693 Hz附近,有限元计算的固有频率如图11所示。

图11 底部约束状态下模拟弹体的各阶固有频率Fig.11 Simulated intrinsic frequencies of the projectile with the bottom constrained

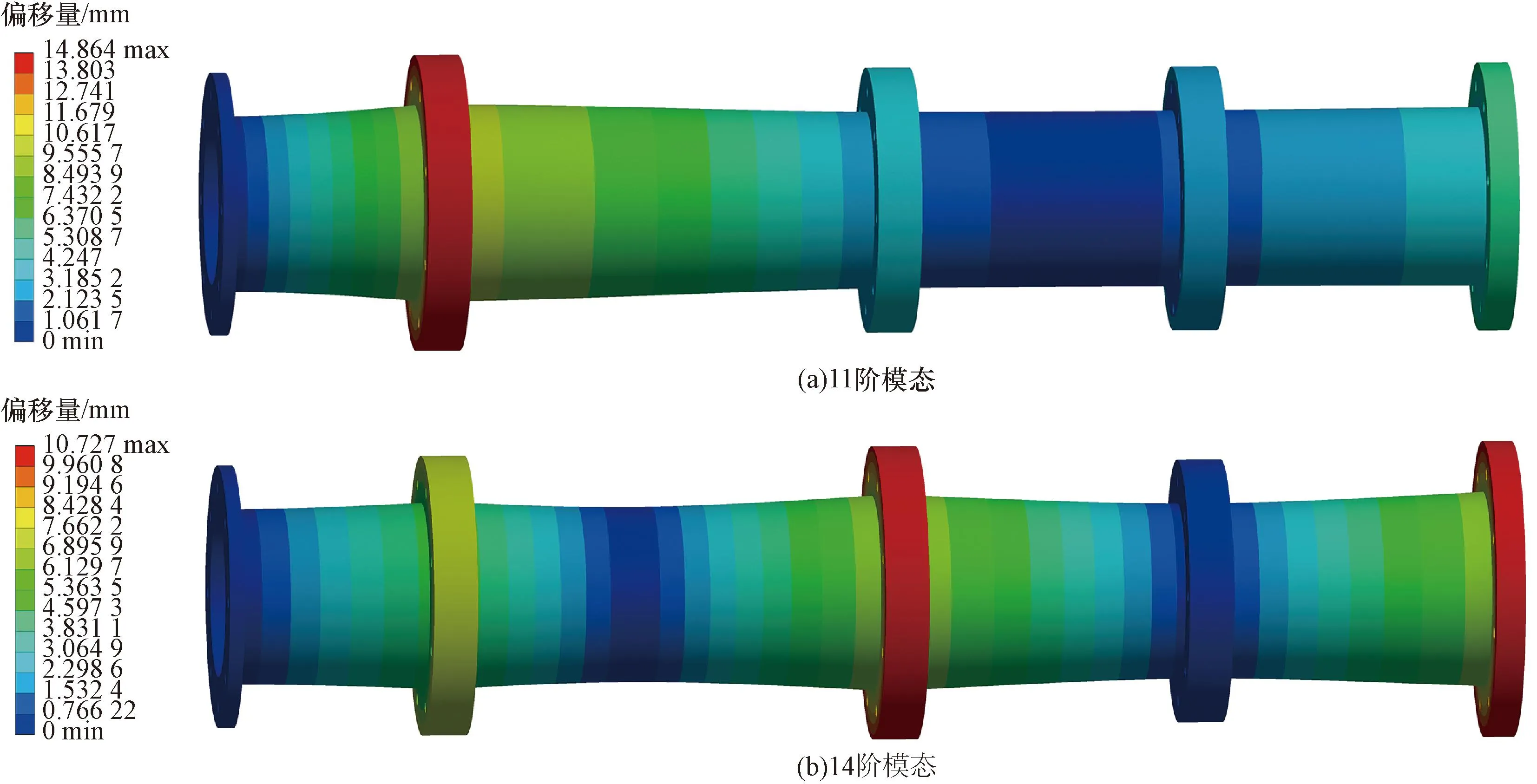

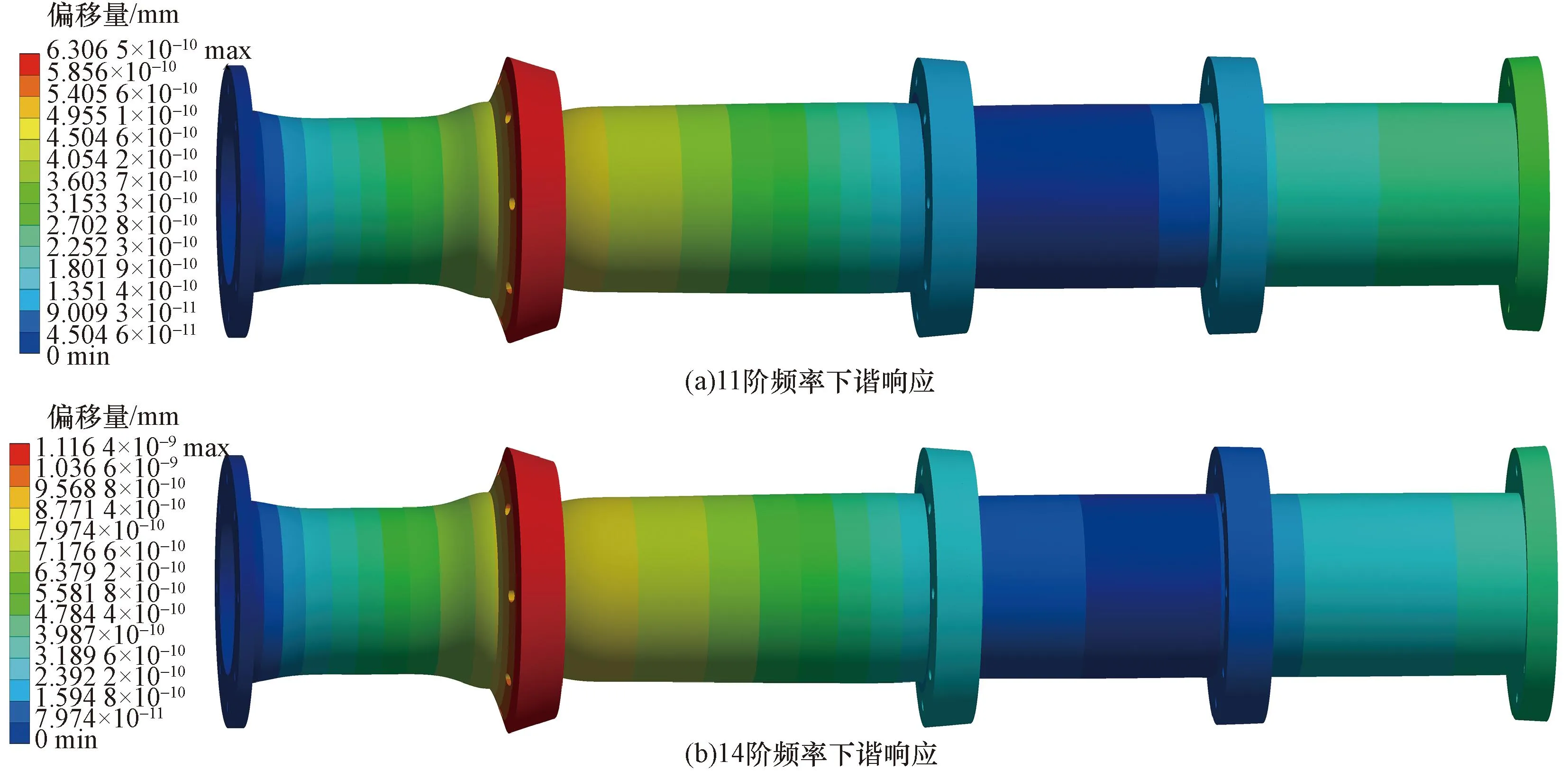

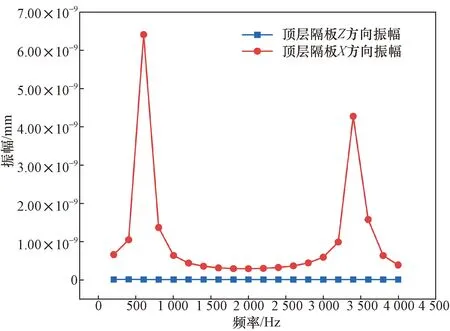

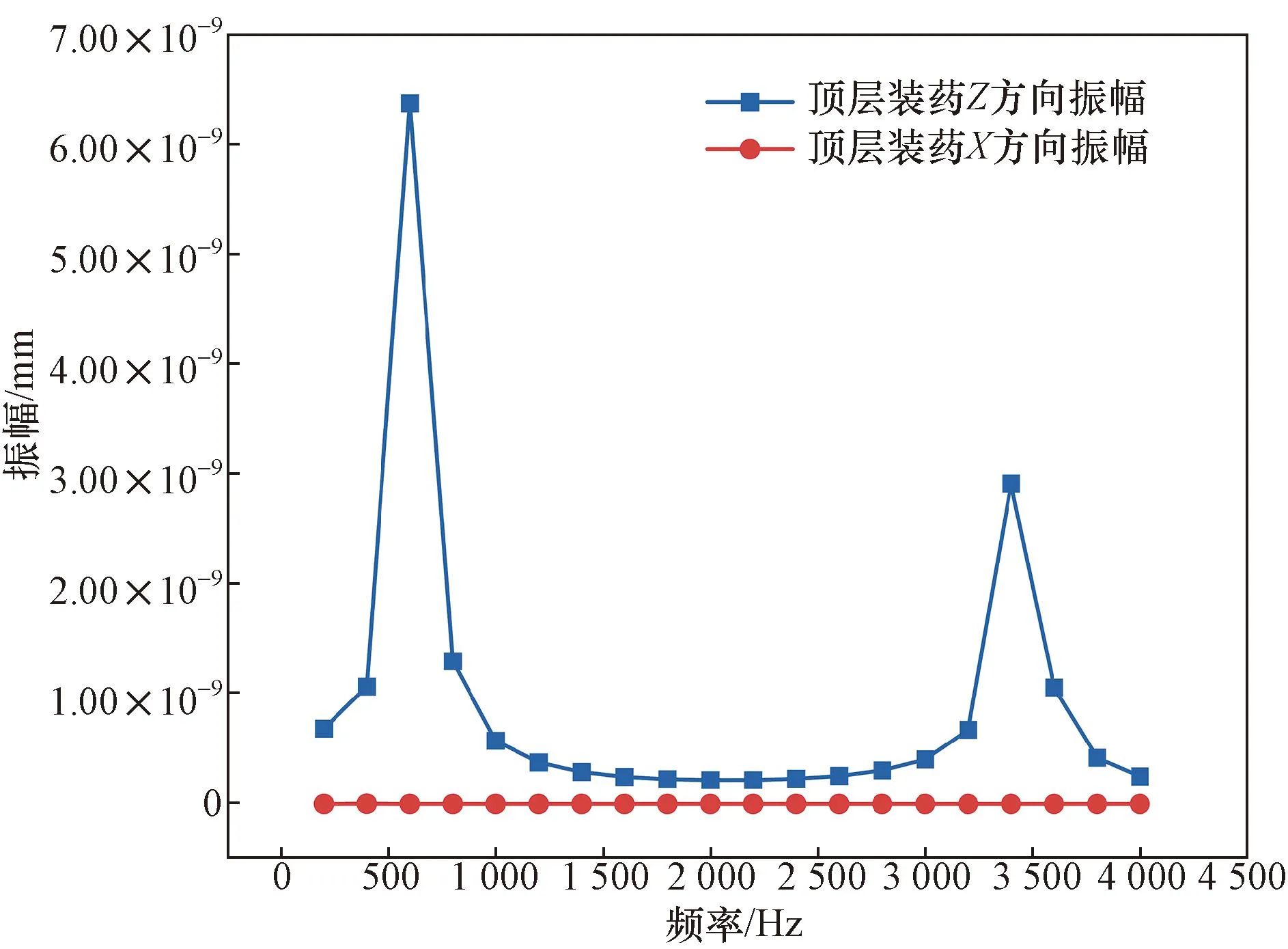

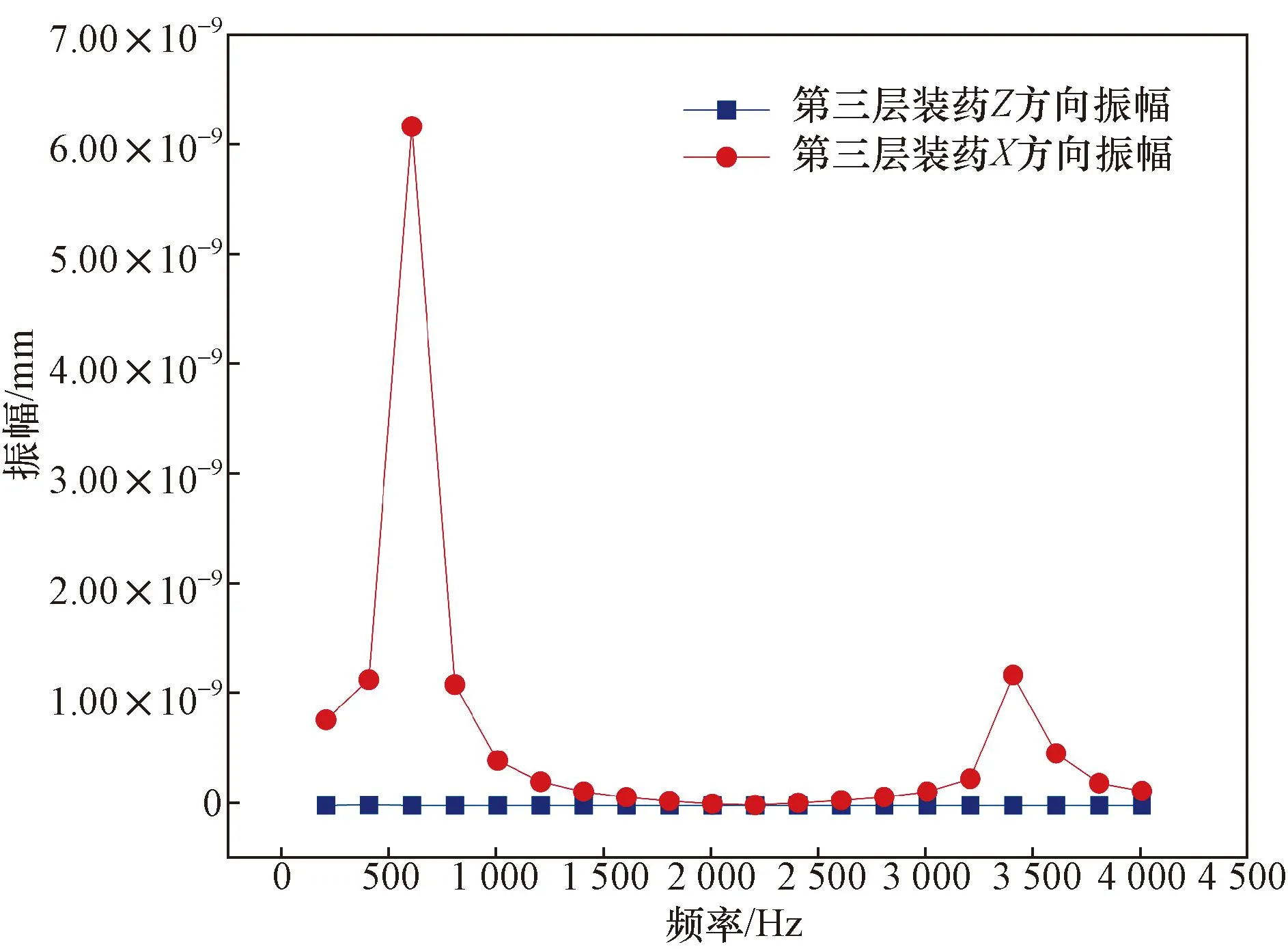

模拟弹体固有频率和模态计算结果可以看到,模拟弹体底部约束后固有频率增大,但轴向共振频率向低频移动。选取了11阶、14阶两个有代表性意义的模态,如图12所示。考虑弹体与靶板的正碰(轴向X),主要激发出11阶或14阶轴向模态在有限元分析中,对四层筒体约束底面,并施加加速度正弦规律变化的基础激励载荷,用模态叠加法进行谐响应分析计算[16]。整个模拟弹体第11阶及14阶频率下谐响应如图13所示。应变较大的顶层隔板的轴向和径向位移响应图如图14所示。顶层装药部位的轴向和径向位移响应图如图15所示。第三层装药部位的轴向和径向位移响应图如图16所示。分析结果表明模拟弹体结构在底部约束后施加正弦规律变化的载荷,确实存在局部响应放大的现象。

图12 11阶及14阶模态振型图Fig.12 11th and 14th modal vibrations

图13 11阶及14阶频率下谐响应图Fig.13 Harmonic response at 11th and 14th order frequency

图14 顶层隔板轴(X)向及(Z)向位移响应图Fig.14 Axial (X) and radial (Z) displacement responses of the top partition

图15 顶层装药轴(X)向及(Z)向位移响应图Fig.15 Axial (X) and radial (Z) displacement responses of the top charge

图16 第三层装药轴(X)向及(Z)向位移响应图Fig.16 Axial (X) and radial (Z) displacement responses of the third charge

当施加的载荷频谱与弹体固有频率不匹配时,弹体响应没有放大效应,当载荷频谱与弹体固有频率匹配,可以明显看到弹体响应的共振放大效应。实际侵彻过程中,弹体结构(如内部产生的碰撞间隙)和载荷(如飞行速度、靶板间距)均可能发生改变,一旦两者匹配,将可能导致非预期的结构响应非线性放大,影响装药安全性。通过有限元方法对模拟弹体结构进行力学响应计算,结果表明对于典型弹体结构,当激励载荷频率与结构本身的固有频率接近时,会产生装药部位的局部非线性响应放大效应。

3 试验验证

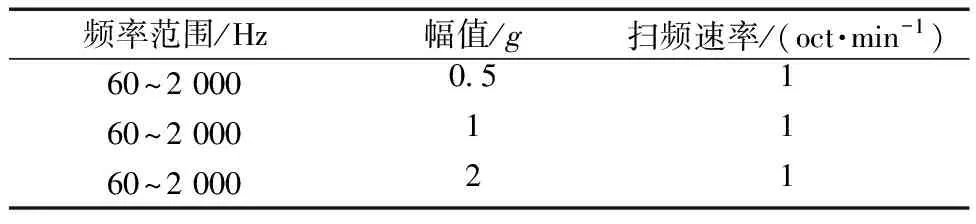

设计试验验证理论计算以及模拟分析的结果真实性,是否存在弹体结构振动引起局部响应放大的现象。首先针对四层圆筒结构进行不同量级的正弦扫频振动试验,如表1所示;然后应用数据采集与分析系统,测量各测点的加速度时域信号,获得频谱曲线及关键部位的加速度响应放大数据,分析相应的响应情况。

表1 正弦扫频振动试验条件Table 1 Sine sweep vibration test conditions

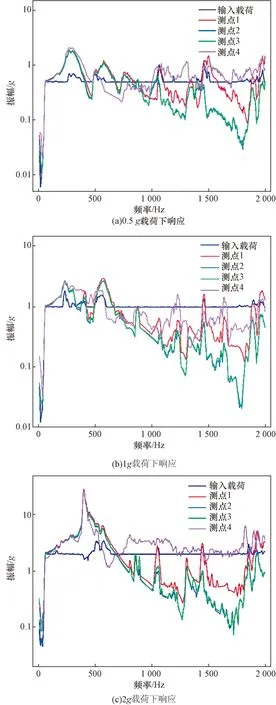

简化构件的测量项目,采集输入载荷以及4个测点的加速度响应时域信号,在夹具顶部布置输入载荷测点,第二层隔板中部布置响应测点1,第三层筒下表面布置响应测点2,第三层隔板中部布置响应测点3,顶层隔板中部布置响应测点4,如图17所示。通过对模拟装药结构设计的弹体,开展的四层筒体动力学响应试验,得到了关键部位的加速度响应情况,响应大小略有差异。0.5g(g为重力加速度)和1g输入载荷下响应从大到小顺序为测点1>测点4>测点3>测点2,1g与0.5g相比较,载荷量级增大,壳体隔板共振频率有所减小。2g输入载荷下响应从大到小顺序为测点4>测点1>测点3>测点2,如图18所示。2g与1g相比较,载荷量级增大,壳体隔板共振频率略有下降。

图17 试验测点布置示意图Fig.17 Test point layout

图18 0.5g、1g以及2g正弦扫频激励及响应幅频曲线Fig.18 0.5g、1g and 2g Amplitude frequency curve

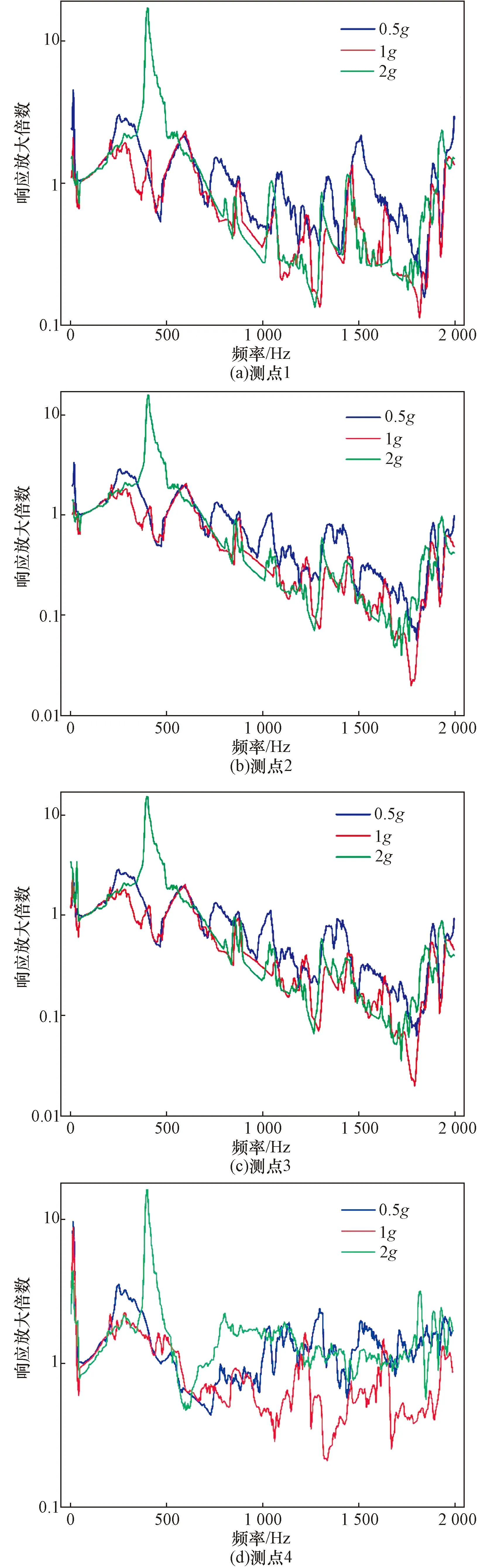

由试验所测得数据计算输出与输入载荷相比较的放大倍数,由图19可见,1g与0.5g相比较,载荷量级增大,放大系数减小;2g与1g及0.5g相比较,载荷量级增大,放大系数在低频段有所增大,但在高频段放大系数有所减小,非线性特性十分明显。

图19 不同载荷下4个测点的响应放大倍数曲线Fig.19 Response amplification curves of 4 measurement points under different loads

试验结果得到:对于四层圆筒结构正弦扫频试验,当输入载荷频谱与模拟弹体固有频率匹配时,可以明显看到模拟弹体响应的共振放大效应,验证了特定载荷条件下结构局部响应放大现象;随着载荷增加,因间隙而产生的相互碰撞等非线性影响,在共振区域模拟弹体响应相对基础输入的放大倍数也有所变化,非线性特征明显。

4 结论

针对弹体穿靶过程中的提前非预期点火问题,以弹体结构振动非线性局部响应放大机理研究为突破点,采用理论分析、数值计算和试验测试相结合的方法,结合实际弹体结构的典型特征,构建反映模拟装药和壳体基本连接特征的构型结构,根据构型特征建立了含间隙结构装药非线性响应理论模型,从结构动力学角度探讨了结构局部响应放大现象,得出以下结论。

(1)通过理论分析得到,对于典型弹体结构,在一定边界和载荷条件下,会产生装药部位的局部非线性响应放大效应。

(2)有限元数值计算验证了弹体结构存在局部非线性响应放大的结论。

(3)相关的构型试验进一步验证了弹体结构存在非线性响应放大现象;同时验证了典型弹体结构在一定边界和载荷条件下,存在着小载荷大响应的情况。试验证明了弹体结构产生的振动对弹体力学响应、装药安定性有着较大影响。

通过开展弹体侵彻混凝土过程中装药动态响应机理研究,不仅可以掌握弹体结构在侵彻过程中的动态运动规律,还可以优化弹体结构,而且有利于提出更加符合实际的装药性能指标,为改进弹体结构设计提供参考。这不仅满足了工程实际的迫切需要,还可从理论上进一步深化弹体侵彻混凝土过程的研究,在战斗部设计、毁伤效应评估等方面具有重要意义。