基于公路路面预防养护项目的高黏微表处材料的制备及应用探讨

摘要 为解决普通微表处材料黏聚力低、耐磨性差等问题,改善公路路面微表处路用性能,延长其使用年限,文章选用高黏乳化沥青拌制高黏微表处材料,通过室内试验对高黏微表处、SBS及SBR微表处的成形强度、常规路用性能、层间抗剪切能力、低温抗裂性能实施对比,并对其实际工程应用效果进行了检测评定。工程实践表明,高黏微表处抗滑、耐磨、降噪及抗渗性能优良,可显著提升路面的路用性能,具有较高的推广应用价值。

关键词 公路沥青路面;高黏微表处;配合比设计;路用性能;应用效果

中图分类号 U418.6 文献标识码 A 文章编号 2096-8949(2024)24-0097-03

0 引言

微表处作为一种常用的沥青路面预防性养护方式,能全面消除沥青路面的早期病害,有效改善道路路用性能,延长运营寿命。但受沥青材料性能制约,常规微表处的混合料黏附性能、抗剪能力及高温性能较差,严重缩短微表处的使用年限[1-3]。因此,如何通过科学方法改善微表处材料的路用性能,已成为当前面临的主要问题。该文采用高黏乳化沥青材料拌制高黏微表处,利用室内试验对其性能实施测试,并对其实际工程应用效果进行了评价,取得了良好的应用效果,对推动高黏微表处的应用发展具有重要意义。

1 试验方案

1.1 原材料

乳化沥青:选用高黏、SBS及SBR三种乳化沥青材料,其中高黏乳化沥青黏度较高,其60℃黏度值达

91.5 kPa·s,黏附性能更优。

集料:选用优质玄武岩集料,质地坚硬,棱角性好,包括0~3.0 mm、3.0~5.0 mm、5.0~10.0 mm三种规格;矿粉材料采用石灰岩研磨而成,细度符合要求;水泥选用山水牌普通硅酸盐水泥,标号为P·O42.5。

1.2 试验方法

根据现行《微表处施工技术细则》相关规定,进行微表处配合比设计;利用直剪及拉拔试验测定微表处材料成形后的抗剪切强度[4]。按照现行《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)相关规定,通过冻融劈裂强度试验及抗折强度试验测定微表处的低温性能[5]。

2 配合比设计与性能检测评定

2.1 配合比确定

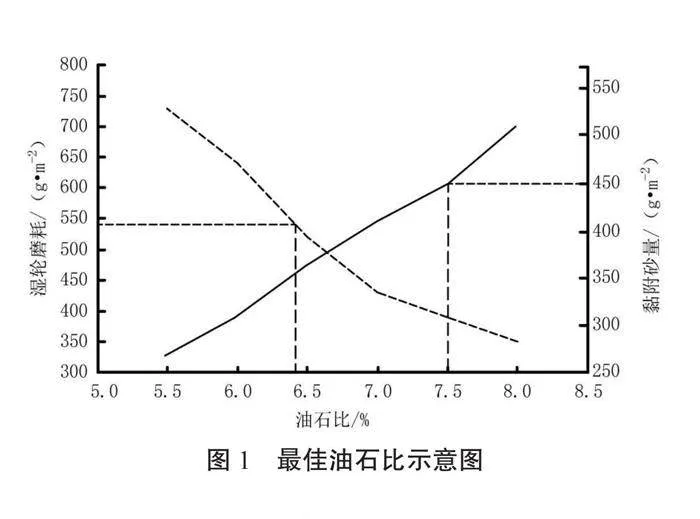

在微表处配合比设计时,应根据MS-3型级配标准进行科学的级配设计,并利用拌和试验获得水、水泥掺量,然后借助湿轮磨耗试验及负荷轮碾压试验分别测定各种油石比下的混合料湿轮磨耗值与黏附砂量,从而得到最佳的油石比,具体测试结果如图1所示:

从图1可以看出,当油石比介于6.4%~7.5%范围内时符合标准规定,其最优油石比为6.7%。高黏乳化沥青固含量取62.0%,其用量为集料总量的10.8%,据此可以得出高黏沥青的混合料配合比。

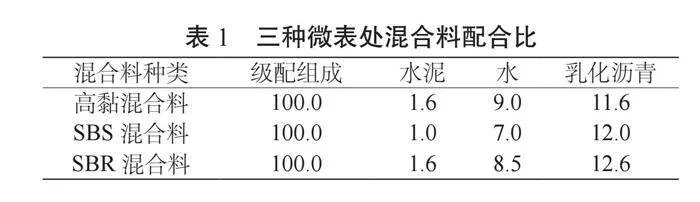

丁苯橡胶微表处相较于常规微表处,其内部集料和沥青材料之间的黏附效果更佳,耐磨及抗渗透性能更加优良,但其高温稳定性较差,而SBS乳化沥青能够有效提升混合料的高温稳定性,增强SBS微表处的抗车辙能力[6-8]。

该研究选用同一矿料级配组合,采用相同的设计标准,根据现行《公路工程沥青及沥青混合料试验规程》与《公路沥青路面施工技术规范》(JTG F40—2004)相关规定,利用拌和试验、湿轮磨耗试验与负荷轮碾压试验分别得到SBS与SBR微表处的混合料配合比。三种微表处的混合料配合比如表1所示:

2.2 性能检测评定

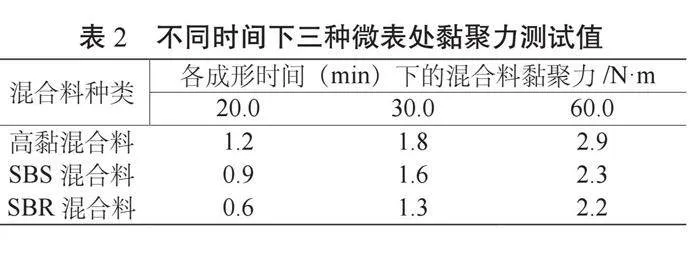

混合料成形强度:黏聚力作为沥青混合料性能的重要评价指标,不仅能够有效反映沥青混合料成形效果,而且能反映乳化沥青的破乳时长,从而判定乳化沥青与集料之间的黏附能力。通过实验测试得到三种微表处的混合料黏聚力,如表2所示:

从表2可以看出,随时间的不断增加,三种微表处的混合料黏聚力均逐渐增大。其中,高黏微表处混合料黏聚力的整体水平较高,在成形20.0 min条件下其黏聚力已达标准规定的30.0 min黏聚力值(≥1.2 N·m),而其30.0 min条件下的黏聚力基本接近标准规定的60.0 min黏聚力值(≥2.0 N·m),这充分表明高黏微表处混合料乳化沥青和集料之间的黏结能力强,强度提升快,成形效果好,可快速开放通行。三种微表处的混合料成形强度排序如下:高黏微表处>SBS微表处>SBR微表处。

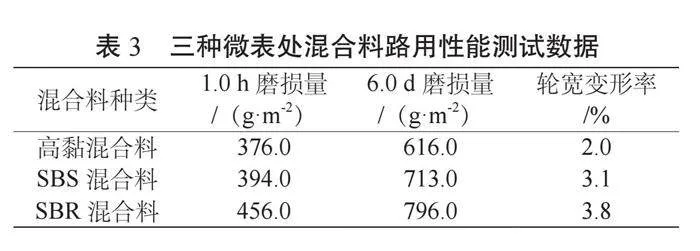

常规路用性能:通过湿轮磨耗试验与负荷轮试验依次测定三种混合料的湿轮磨耗值和轮宽变形率,从而对其路用性能实施评价。具体测试数据如表3所示:

从表3可以看出,在三种微表处混合料中,高黏微表处的混合料1.0 h、6.0 d湿轮磨损量及轮宽变形率均最小,SBS微表处的混合料居中,而SBR微表处的混合料最大,这充分表明高黏微表处耐磨、抗渗透及抗车辙性能最优,SBS微表处次之,SBR微表处最差。

层间抗剪切性能:为检验三种微表处混合料层间的抗剪切能力,采用相同施工工艺,选取相同路段分别铺设三种微表处,待强度满足要求后,通过直剪试验与拉拔试验分别测定各微表处的抗剪和抗拉强度,对其抗剪切性能实施评价。详细试验结果如表4所示:

从表4可以看出,在三种微表处混合料中,高黏微表处的抗剪与抗拉强度最大,SBS微表处次之,SBR微表处最小。由此可见,三者层间的抗剪切性能排序如下:高黏微表处>SBS微表处>SBR微表处。

低温抗裂性能:根据现行《公路工程沥青及沥青混合料试验规程》相关规定,分别成形三种微表处的混合料标准试件,通过冻融劈裂强度试验及抗折强度试验分别测定各混合料-10℃劈裂强度和-10℃抗折强度,对其低温性能实施评价,详细测试结果如表4所示。从表4可以看出,相较于其他两种微表处,高黏微表处-10℃的劈裂与抗折强度较大,表明高黏沥青材料和集料之间的黏结效果更好,结构更加密实,低温性能更加优良。三种微表处的低温性能排序如下:高黏微表处>SBS微表处>SBR微表处[9]。

根据以上三种微表处混合料性能测试结果可知,相较于其他两种微表处混合料,高黏微表处内部高黏乳化沥青材料和集料之间的黏结能力更强,混合料更加密实。因此,其成形效果、高温性能、低温性能及抗水损性能更加优良。

3 工程应用

3.1 工程施工

某公路项目为当地主要交通干线,周边存在一大型混凝土搅拌站,在重载交通长期作用下,道路下坡路段沥青路面产生大量裂缝、车辙及坑槽,服务功能显著降低。为恢复道路通行能力,经综合研判,拟采取高黏微表处进行维修处理,并于2020年8月中旬选取试验段进行试铺施工,长度为2 000 m。为改善微表处和旧沥青路面层间的结合效果,提高抗剪切性能,黏层沥青同样选用高黏乳化沥青,按照0.25 kg/m2进行喷洒,施工温度为30℃。试验段当天完成铺设,摊铺成形2.0 h后恢复通行。

3.2 验收检测

试验段高黏微表处施工成形后对其路用性能实施验收检测,具体验收情况如下:

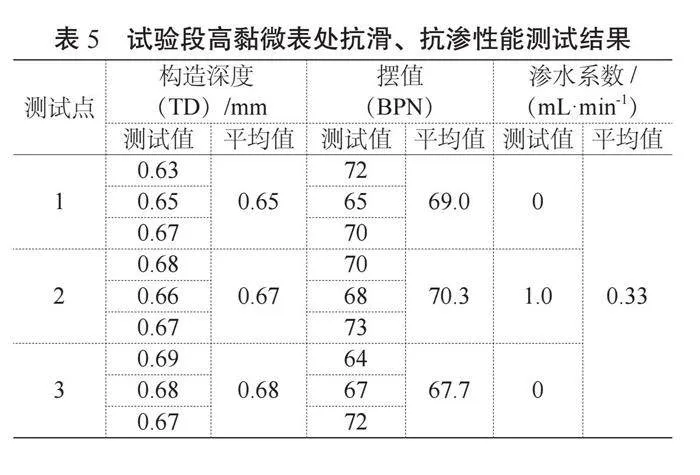

(1)抗滑性能:通过摆式摩擦系数检测仪与构造深度检测仪测定高黏微表处的摆值与构造深度,对其抗滑性能实施评价,详细测试数据如表5所示。微表处表面纹理及其与旧路的黏结效果直接影响结构抗滑性能。其中,表面纹理主要取决于混合料级配类型,试验段微表处的混合料集料采用优质玄武岩,级配为M5-3,道路表面纹理清晰;同时,由于黏层采用高黏乳化沥青,微表处和旧路的结合效果优良,能够有效增强路面的抗滑能力。从表5可以看出,试验段微表处的构造深度、摆值测试结果完全满足标准规定(TD≥0.6 mm;BPN≥45.0),表明高黏微表处的抗滑性能优良。

(2)抗渗性能:水损破坏作为沥青路面主要病害形式之一,严重影响道路结构稳定性,缩短使用年限。在降雨条件下,雨水沿微表处逐渐下渗,如果其抗渗性能较差,雨水会逐渐渗透至下部结构层,在交通荷载作用下,层间黏结能力显著下降,造成微表处集料松散、脱落,引发路面开裂、坑槽等病害。因此,必须加强微表处的抗渗性能测试,具体测试结果如表5所示。从表5可以看出,高黏微表处渗水系数为0.33 mL/min。由此可见,高黏微表处的抗水损能力优良,其主要原因是高黏微表处细料占比较大,可有效填充混合料内部空隙,降低结构空隙率,同时高黏乳化沥青的黏聚力较大,使集料间的黏结能力更强,结构更加致密,因此抗渗性能更优。

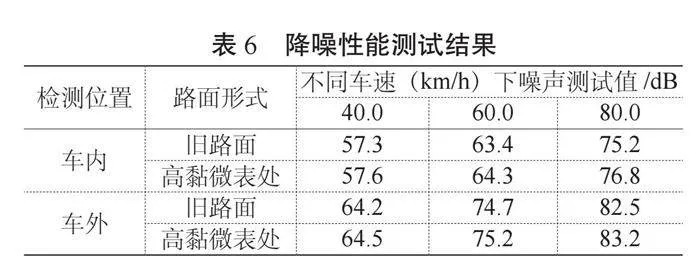

(3)降噪性能:路面降噪性能直接影响行车舒适性,备受人们关注。因此,微表处施作成形后,应对其降噪性能实施检测。降噪性能检测主要测试车内、车外及路侧噪声。该文采用同一车辆分别测试车辆在旧路与微表处运行过程中车内外的噪声,车辆运行速度分别取40.0 km/h、60.0 km/h、80.0 km/h,详细检测数据如表6所示 :

依据工程实践经验,车速越大,行车噪声就越大,且相较于旧路面,常规微表处的行车噪声较大,主要是由于微表处混合料级配组成中的集料粒径差异较大,加之未采用压路机碾压,表面粗糙度更大,其行车噪声也较大。而高黏乳化沥青材料的黏弹特性优良,能有效缓冲车辆振动作用,降低行车噪声。由表6可知,不同车速条件下,高黏微表处和旧路车内外噪声基本一致,充分表明高黏微表处的降噪性能优良。

通过试验段高黏微表处验收检测可知,高黏微表处抗滑、抗渗及降噪性能优良,可有效改善旧路路用性能,快速恢复道路通行能力,降低对交通的影响,提高公路项目的综合效益[10],具有较高的推广应用价值。

4 结语

综上所述,该文采用高黏乳化沥青拌制高黏微表处混合料,通过室内试验对其性能进行了测试分析,并结合实际工程应用,验证了高黏微表处的优越性,具体结论如下:

(1)通过拌和试验、湿轮磨耗试验与负荷轮碾压试验,得到高黏微表处的最佳油石比为6.7%,沥青固含量取62.0%,计算得到配合比如下∶集料∶水泥∶水∶高黏沥青=100∶1.6∶9.0∶11.6。

(2)高黏微表处混合料黏聚力整体水平较高,在成形20.0 min条件下其黏聚力已达标准规定的30.0 min黏聚力值(≥1.2 N·m),30.0 min条件下的黏聚力基本接近标准规定的60.0 min黏聚力值(≥2.0 N·m),充分表明高黏微表处的混合料乳化沥青和集料之间的黏结能力强,强度提升快,成形效果好,可快速开放通行。

(3)相较于其他两种微表处混合料,高黏微表处内部的高黏乳化沥青材料和集料之间的黏结能力更强,混合料更加密实,因此其高温性能、低温性能及抗水损性能更加优良。

(4)通过工程验收检测可知,高黏微表处的抗滑、抗渗及降噪性能优良,可有效改善旧路路用性能,快速恢复道路通行能力,降低对交通的影响,提高公路项目的综合效益,具有较高的推广应用价值。

参考文献

[1]成猛,区桦,沈怡勤,等.高黏乳化沥青微表处性能及其在养护工程中的应用[J].交通世界, 2021(14):9-12.

[2]林小玉,刘汴,代杰,等.微表处预防性养护技术的研究与应用现状[J].建材世界, 2021(1):55-58.

[3]梁勇.沥青路面预防性养护中的微表处技术[J].交通世界, 2021(9):53-54.

[4]肖波,卢永贵.高性能微表处设计探索[J].中国公路, 2020(20):104-105.

[5]王翔.高黏低噪微表处配合比设计与应用效果分析[J].西部交通科技, 2024(7):90-92.

[6]谢巧玲.微表处工程技术在高速公路工程中的应用[J].科技与创新, 2024(11):182-184+190.

[7]李文娟,段惠姗.公路养护技术中的微表处技术运用及实施要点探讨[J].中国设备工程, 2022(7):206-207.

[8]宋立杰.公路工程微表处养护施工技术应用[J].交通世界, 2022(19):149-151.

[9]贾延军.微表处技术在高速公路预防养护中的应用[J].工程质量, 2022(7):85-88.

[10]江小强,曹宇坤,刘刚,等.再生料对微表处混合料技术性能影响[J].公路, 2021(6):340-344.