单边双针双线摆动缝合轨迹设计及实验验证

高子乔 董九志 陈云军 蒋秀明

摘要:针对单边双针双线缝合头插刺机构无法缝制3 mm以上厚度预制体的问题,提出一种不对称的8字形运动轨迹并对插刺机构的运动轨迹进行了设计。首先,基于单边双针双线缝合工艺对插刺机构运动学进行分析,确定摆动插刺机构各构件的尺寸;其次,在ADAMS中构建机构模型并进行轨迹分析;最后,通过实验样机进行缝合实验。实验结果表明,设计的缝合机构可将实际缝合厚度不足3 mm提高到8 mm,并在缝合过程中形成稳定线环,验证了不对称8字形缝合工艺及摆动插刺机构的可靠性。

关键词:单边双针双线缝合;轨迹设计;摆动插刺机构设计;实验验证

中图分类号:TS103.1

DOI:10.3969/j.issn.1004132X.2024.01.010

Design and Experimental Verification of Unilateral Double-needle

Double-thread Oscillating Stitching Trajectories

GAO Ziqiao1,2 DONG Jiuzhi1,2 CHEN Yunjun3 JIANG Xiuming1,2

1.School of Mechanical Engineering,Tiangong University,Tianjin,300387

2.Advanced Mechatronics Equipment Technology Tianjin Area Major Laboratory,

Tiangong University,Tianjin,300387

3.School of Electrical Engineering and Automation,Tiangong University,Tianjin,300387

Abstract: Due to a thickness of more than 3 mm could not be sewed using the single-sided double-needle double-thread stitching head insertion mechanism, an asymmetrical 8-shaped motion trajectory was proposed and the motion trajectory of the needle insertion mechanisms was designed. Firstly, the dimensions of various components of the oscillating insertion mechanisms were determined based on the kinematic analysis of the single-sided double-needle double-thread stitching processes. Then, a mechanism model was constructed in ADAMS and a trajectory analysis was performed. Finally, stitching experiments were conducted using the prototype. The results show that the designed stitching mechanisms may increase the actual stitching thickness from less than 3 mm to 8 mm and form a stable loop during the stitching processes, confirming the reliability of the asymmetric 8-shaped stitching technique and the oscillating insertion mechanisms.

Key words: single-sided double-needle double-thread stitching; trajectory design; design of oscillating needle insertion mechanism; experimental verification

0 引言

隨着复合材料制造技术的发展,生产企业对复合材料制件形状提出了更高的要求,传统的双边缝合技术难以缝制尺寸大且曲率复杂的预制件,而单边缝合工艺很好地解决了这个问题[1-2]。单边缝合技术的主要特点是只在材料一侧进行缝合且一次性完成缝合,从而降低了生产成本、减小了复合材料的质量[3-4]。复合材料的密度小、强度高、耐磨性好、抗冲击性强,同时还具有优异的耐腐蚀性和耐高温性能[5-6],这些特性使得单边缝合复合材料在航空航天、汽车、船舶、建筑等领域得到广泛应用[7-9]。

单边缝合技术主要有以下四种缝合方式:Tufting(簇绒)缝合、OSS(单边双针单线)缝合、Blind (盲缝)缝合、ITA(单边双针双线)缝合[10-12]。目前国内先后对Tufting(簇绒)缝合[13]、OSS(单边)缝合[14-15]、Blind (盲缝)缝合[16]开展了研究工作,然而对基于单边双针双线缝合工艺的缝合装置研制尚未见公开报道。

单边双针双线缝合工艺最初由德国亚琛工业大学ITA纺织研究中心提出并对其装备进行研制,其样机验证了单边双针双线缝合工艺的可行性,同时相比其他缝合工艺,单边双针双线缝合工艺拥有更高效的缝合速度(可达1400针/min)、较低的缝线消耗、更强的抗切应力和优良的线迹一致性[17]。然而基于单边双针双线缝合工艺插刺机构的正8字形缝合轨迹仅在8字形轨迹上环实现缝制,导致缝合厚度难以达到3 mm,且过小的缝合厚度造成缝合针回退时难以形成标准线环,无法实现连续稳定缝合[18-19]。对于实际产品,例如汽车底盘(厚度6~7 mm)、飞机蒙皮(厚度可达5 mm)等,ITA样机缝制厚度难以达到生产需求,因此增大单边双针双线缝合头的缝合厚度是需要解决的首要问题[20]。

本文基于单边双针双线缝合工艺和标准工业缝合针对插刺机构逆运动学进行分析,重新规划插刺机构的缝合轨迹,提出一种不对称的上大下小的8字形缝合轨迹;依据设计的缝合轨迹对摆动插刺机构运动学正问题进行分析,对缝合角度、缝合机构的尺寸进行推导验证;基于ADAMS对摆动插刺机构运动进行仿真,验证理论构建轨迹的正确性;最后对设计摆动插刺机构进行了实验验证。

1 单边双针双线缝合工艺

单边双针双线缝合是由两根倾斜的缝合针(互为钩线针、引线针)在缝料的一侧相互配合完成缝合的,单边双针双线缝合工艺缝合流程如图1所示。主要缝合过程为:引线针率先刺入预制体并到达周期内最低点(图1a);引线针改变方向进行退针形成线环,钩线针快速刺穿预制体(图1b);钩线针穿过引线针回退形成线环(图1c);引线针钩取缝线并快速退至缝料上表面,钩线针到达最低点(图1d);缝合头移动,引线针变钩线针、钩线针变引线针再次刺入对应针形成的线环(图1e~图1g),如此周期循环交替实现连续缝合[21-22]。单边双针双线缝合工艺通过在周期内完成两段速度变化来实现双插刺机构的缝线线环交替,因此在对插刺机构轨迹设计时尽可能缩小其速度变化是保证缝合头稳定运动的关键点。

基于单边双针双线缝合工艺和插刺机构缝合轨迹,提出一种不对称的上大下小的8字形缝合轨迹曲线,用以实现更大的缝合厚度。设计摆动插刺机构不对称的8字形运动轨迹曲线如图2所示,上大下小的8字形缝合轨迹使有效缝合厚度增大。

2 摆动插刺机构的运动学分析

摆动插刺机构主要有上曲柄l1、下曲柄l2、连杆l3、滑块和缝合针五部分组成,同步带带动上下曲柄等速且平行运动。摆动插刺机构及坐标系如图3所示。上下曲柄带动滑块、连杆使缝合针针喉处形成8字形耦合运动轨迹。合理地规划调整各构件的尺寸,可以实现不对称的8字缝合运动轨迹变化。

为了确保缝合轨迹的生成,使缝合针针头沿着一个不对称的上大下小8字形轨迹曲线移动,摆动插刺机构安装于侧板上。根据现有的预制体缝合应用需求,对于飞机蒙皮的缝合和汽车底盘的缝合,缝合厚度都要确保有5 mm[10],缝合预制体的厚度取决于缝合针的长度和摆动插刺机构的运动轨迹,其中缝合针长度受限于现有的通用型标准,工业缝合针难以改变,因此只能对缝合轨迹进行设计以求增大缝合厚度。

2.1 摆动插刺机构的运动学分析

摆动插刺机构简图见图4,摆动插刺机构包括连接在A0,N、B0,N、AN和BN处的四个旋转接头,以及连杆2和连杆3之间的一个棱柱形接头。该机构有两个自由度,可以通过以下自由度计算公式确定:

F=3n-2Pl-Ph(1)

式中,n為活动构件数;Pl为低副数;Ph为高副数。

基于构建摆动插刺机构坐标系,缝合针的运动轨迹由杆1、杆2的旋转运动推导出来。代入坐标系RNi(xNi,yNi,zNi)中描述时,同样可以从旋转运动中得出。进一步需要确定针尖Ni相对于原点A0,N和轴xN、yN和zN的位置和方向,可以通过指定针尖相对于RNi框架的旋转和平移来完成。

为了描述缝合针运动轨迹Ni的位置和缝合针的方向角θ,为每个构件指定了一个坐标系Ri(ei,1,ei,2),其中i=1,2,3,分别附着在原点A0,N、B0,N和AN上。此外,用R0(e0,1,e0,2)表示原点在A0,N处的缝合针的坐标系。坐标点取值如下:

进一步将li指定为第i个连杆的长度,针尖的位置可以通过矢量rN(rN,x,rN,y)来描述。相应地,将θ指定为针在位置rN处的方向。

2.2 摆动插刺机构运动学逆问题

对于运动学逆问题,下面给出缝合针轨迹曲线rN(rN,x,rN,y)的位置,并求出活动关节角φ1和φ2。

据摆动插刺机构简图构建向量循环方程。

循环1(A0,N→AN→Ni):

rN=l1e1,1+l3e3,1(3)

循环2(A0,N→B0,N→BN→Ni):

rN=-l0e0,2+l2e2,1+(l3-‖lANBN‖)e3,1(4)

从式(3)中分离出单位向量e3,1和它的转置向量进行点乘:

l23eT3,1·e3,1=l23=(rN-l1e1,1)T·(rN-l1e1,1)(5)

进一步将式(5)简化为如下格式:

α1cos φ1+β1sin φ1+λ1=0(6)

α1=-2rN,xl1β1=-2rN,yl1

λ1=r2N,x+r2N,y+l21-l23

考虑闭环方程式(4),注意到‖lANBN‖大小是可变的,必须消去。因此,在式(4)的两边点乘单位向量e3,2,它显然垂直于e3,1,得到

l2e2,1·e3,2-l0e0,2·e3,2-rN·e3,2=0(8)

进一步从式(3)推导出源于rN(rN,x,rN,y)和φ1的e3,1和e3,2的表达式,然后将其代入式(8)得到

α2cos φ2+β2sin φ2+λ2=0(9)

因此

α2=l2rN,y-l1l2sin φ1

β2=-l2rN,x-l1l2cos φ1

λ2=-l1rN,ycos φ1+l1rN,xsin φ1+l0rN,x-l0l1cos φ1

在这里强调α2、β2和λ2不仅与rN,x、rN,y相关,而且与φ1有关。

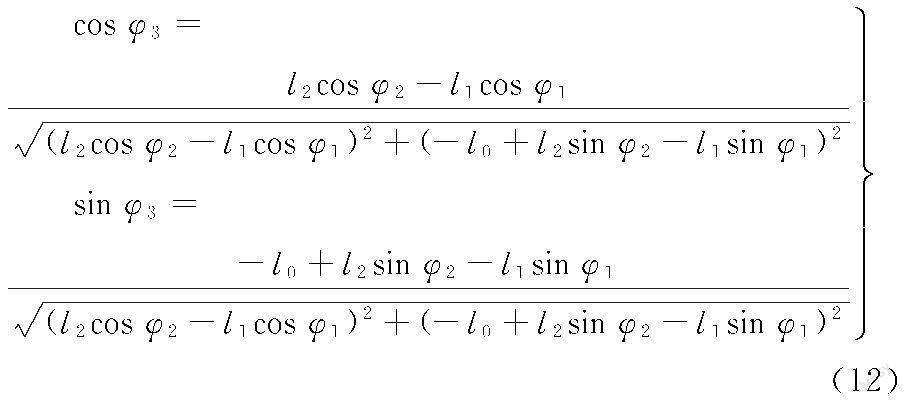

利用与循环1相同的方法得到

对于针尖位置,主动关节角φ1及其对应的第1个环位置存在两个位置解。当式(6)有一个重根时,连杆A0,NAN和连杆ANNi处于拉伸或折叠状态。当式(6)无实根时,指定的位置rN无法到达。对式(10)进行仔细分析发现,对于每个φ1的解,存在两个可能的φ2解。因此,对于给定的针尖位置rN,有四种可能的机械姿态。因此接下来利用运动学正问题分析法进一步验证求解。

2.3 摆动插刺机构运动学正问题

对于正运动学,给出活动关节角φ1和φ2,并确定缝合针轨迹耦合曲线的位置rN=(rN,x,rN,y)。

考虑循环1的矢量循环方程(式(3)),单位向量必须根据驱动角φ1和φ2来确定。因此将AN到BN的向量表示为

又因为

因此

确定活动关节角φ1和φ2的给定值的缝合针运动轨迹曲线rN的位置为

另外,用θ=φ3-π可計算出连杆的方向角θ。上下曲柄由同步带实现同步驱动,每个摆动插刺机构只需要一个驱动器,因此,φ1和φ2相等,可用φ表示活动关节。当从动关节角φ为给定值时,根据式(13)得到针喉位置Ni:

由上述求解公式得出,缝合轨迹由曲柄间距l0、上曲柄l1、下曲柄l2、连杆l3确定。为实现双曲柄转动,需要保证下曲柄与滑块连杆间距小于上曲柄与下曲柄间距;其次选用的标准工业缝合针与连杆组成为l3,l3设计为可调尺寸,由连杆沉头孔实现可调;最后基于单边双针双线缝合工艺与不对称的8字形缝合轨迹速度变化,将周期内最大缝合速度与最小缝合速度的比值设为小于3。在考虑实际加工条件与安装条件下选定尺寸为l0=50 mm、l1=22 mm、l2=15 mm、l3=150 mm。

3 基于ADAMS软件对摆动插刺机构运动仿真验证

3.1 仿真模型建立

利用ADAMS仿真分析软件对设计的摆动插刺机构的运动轨迹进行仿真验证。依据上述尺寸将简化后的机构导入ADAMS中,并为摆动插刺机构创建约束、添加驱动、建立模型,如图5所示。

3.2 仿真结果分析

标准工业缝合针下,原插刺机构与设计的摆动插刺机构最大运动位移对比如图6所示,可知原插刺机构运动位移和摆动插刺机构位移在相同速度驱动下变化一致,这表明标准工业缝合针对摆动插刺机构的最大位移限制在0~44 mm之间。

由摆动插刺机构运动位移图(图7)可知,不对称的8字形轨迹曲线与预期的结果一致,表明运动学轨迹分析的准确性。在保证速度不变的情况下,摆动插刺机构带动缝合针在针喉处形成不对称的8字形缝合曲线,曲线连续且平滑。

对比分析摆动插刺机构运动位移图(图7)和原插刺机构运动位移图(图8),摆动插刺机构带动缝合针增大了上环的Y方向位移,综合考虑缝合工艺要求,在保证预制体底面与8字形缝合轨迹交点处不小于10 mm成环距离下,不对称的8字形缝合轨迹将缝合厚度由6 mm提高到12 mm。

4 摆动插刺机构缝合厚度实验验证

为验证摆动插刺机构缝合的实际厚度,将设计的摆动插刺机构安装于工作台架上,选择碳纤维碳布作为缝合材料,叠加不同层数碳布来验证摆动插刺机构的实际缝合厚度,以缝合针携带缝合线穿过碳布回退时产生的线环直径不小于3 mm为最小标准。摆动插刺机构装置样机如图9所示。

对叠加的厚度不同碳布生成的线环进行测量,演示过程如图10所示。演示过程分别为最高点、刺入、最低点、回退(生成线环)。

根据叠加不同层数的碳布形成不同厚度的预制体,对缝合过程中回退生成的线环直径大小进行测量,其中测得每层碳布厚度约为0.25 mm,图11所示分别为测量工作台厚度(10 mm)、工作台与碳布厚度和生成的线环直径的过程,其中叠加32层碳布(8 mm)时,测得线环直径大小为3.56 mm。

工业缝合针在不同碳布厚度下回退时测得的生成线环直径数值见表1。基于单边双针双线缝合工艺和单边双针双线缝合装置,缝合针穿过生成线环中心时误差小于1 mm,选用缝合针为标准工业缝合针,针径最大为2 mm,因此以线环最小直径不小于3 mm为最低标准。由实验结果可知,设计的单边双针双线缝合头摆动插刺机构在实验中随着缝合厚度的增大生成线环的直径变小。以最低标准为限制,实现了缝合从3 mm到8 mm的预制体。

5 结论

(1)针对单边双针双线缝合工艺无法缝制3 mm以上厚度预制体且难以形成标准线环的问题,本文提出了一种不对称的上大下小的8字形缝合运动轨迹,采用运动学分析插刺机构各构件的尺寸,设计出一种摆动插刺机构。

(2)利用ADAMS仿真软件仿真得出在理想情况下,基于优化后的缝合轨迹缝合预制体厚度由6 mm提高到12 mm,验证了摆动插刺机构运动学分析及运动轨迹曲线的准确性。

(3)对设计的摆动插刺机构进行实验验证,结果表明,设计的摆动插刺机构缝合厚度可达到8 mm,验证了不对称 8 字形缝合工艺及摆动插刺机构的可靠性。

参考文献:

[1] GNABA I,LEGAND X,WANG P,et al. Through-the-thickness Reinforcement for Composite Structure:a Review[J]. Journal of Industrial Textiles, 2019, 49(1):71-96.

[2] 王显峰,高天成,肖军.复合材料缝合技术的研究进展[J]. 纺织学报,2019,40(12):169-177.

WANG Xianfeng,GAO Tiancheng,XIAO Jun. Research Progress of Stitching Technology of Composite Materials[J]. Journal of Textile Research, 2019, 40(12):169-177.

[3] BANNISTER M K. Developmentand Application of Advanced Textile Composites[J]. Proceedings of the Institution of Mechanical Engineers, Part L:Journal of Materials:Design and Applications, 2004, 218(3):253-260.

[4] DONG J, JI L, LA X, et al. Design and Study of the Action of the Yarn-pulling Mechanism of a Carbon-fiber One-sided Stitching Device Based on Improved Technology[J]. Textile Research Journal, 2020, 90(11/12):1372-1384.

[5] BIGAUD J, ABOURA Z, MARTINA T, et al. Analysis of the Mechanical Behavior of Composite T-joints Reinforced by One Side Stitching[J]. Composite Structures, 2018, 184(249/255):0263-8223.

[6] FRACOIS P R. Investigation of Vartm Resin Flow Through 3D Near Net-shape Aerospace Preforms[D]. Ottawa:University of Ottawa, 2017.

[7] KRISTOPHER P, LI Tong. An Experimental Study on Mode Ⅰ and Ⅱ Fracture Toughness of Laminates Stitched with a One-sided Stitching Technique[J].Composites Part A:Applied Science and Manufacturing, 2011;42(2):203-210.

[8] 劉华峰, 赵凯辉, 王佩艳,等. 缝合复合材料泡沫夹层结构的平压和剪切性能研究[J].中国机械工程, 2011, 22(10):1213-1215.

LIU Huafeng,DIAO Kaihui,WANG Peiyan, et al. Study on Mechanical Behavior of Composites Stitched Foam Sandwich Panels under Flatwise Compression and Shear[J]. China Mechanical Engineering, 2011, 22(10):1213-1215.

[9] 吴刚, 赵龙, 高艳秋, 等. 缝合技术在复合材料液体成型预制体中的应用研究[J]. 航空制造技术, 2012, 55(1/2):70-72.

WU Gang, ZHAO Long, GAO Yanqiu, et al. Application Research of Stitching Technology on Fabric Preform for Composites Liquid Forming[J]. Aeronautical Manufacturing Technology, 2012, 55(1/2):70-72.

[10] SONG Chenyang, WEI Fan, TAO Liu, et al. A Review on Three-dimensional Stitched Composites and Their Research Perspectives[J]. Composites Part A:Applied Science and Manufacturing, 2022,153, 106730.

[11] LINKE M,GREB C,KLINGELE J. Automating Textile Preforming Technology for Mass Production of Fibre-reinforced Polymer (FRP) Composites[J]. The Global Textile and Clothing Industry, 2016, 9(1):171-195.

[12] 丁锋, 田会方, 徐德帆, 等. 一种基于双凸轮的单面缝合机构设计[J]. 机械研究与应用, 2016, 29(2):155-157.

DING Feng, TIAN Huifang, XU Defan, et al. Design of a Single-side Stitching Mechanism Based on Double Cam[J]. Mechanical Research & Application, 2016, 29(2):155-157.

[13] 林东, 董九志, 陈云军, 等. 硬质夹层三明治结构复合材料预制体缝合头参数化设计[J].复合材料科学与工程,2021(6):94-101.

LIN Dong, DONG Jiuzhi, CHEN Yunjun, et al. Parametric Design of Suture Head of Composite Material Preform with Rigid Sandwich Structure[J]. Composites Science and Engineering, 2021(6):94-101.

[14] 田会方, 苏晓伟, 吴迎峰, 等. 玻璃纤维布单边缝合装置与实验研究[J]. 复合材料科学与工程, 2020(9):61-67.

TIAN Huifang, SU Xiaowei, WU Yingfeng, et al. One-sided Stitching Device and Experimental Research for Glass Fabric[J]. Composites Science and Engineering, 2020(9):61-67.

[15] 姚福林, 李亮玉, 岳建锋, 等. 复合材料单边缝合机械手线迹稳定成型技术研究[J]. 机械工程学报, 2016, 52(13):60-67.

YAO Fulin, LI Liangyu, YUE Jianfeng, et al. The Stitch Stable Forming Technology of Oneside Sewing Manipulator Applied in Composite Material[J]. Journal of Mechanical Engineering, 2016, 52(13):60-67.

[16] 封桥桥, 文立伟, 肖军, 等. 复合材料预制体单边弯针缝合装备技术研究[J]. 玻璃钢 / 复合材料, 2019(11):86-94.

FENG Qiaoqiao, WEN Liwei, XIAO Jun, et al. Research on The Technology of Single-sided Curved Needle Stitching Equipment of the Composites Preform[J]. Composite Materials Science and Engineering, 2019(11):86-94.

[17] 董九志, 耿爭言, 王立文, 等. 复合材料预制体单边缝合技术研究进展[J]. 航空制造技术, 2022, 65(16):46-53.

DONG Jiuzhi,GENG Zhengyan,WANG Liwen,et al. Research Progress on One-sided Stitching Technology for Composite Preforms[J]. Aeronautical Manufacturing Technology, 2022, 65(16):46-53.

[18] MOLL K U. Method and Device for Producing Seams:DE 10255812.4[P]. 1999-03-20.

[19] VANESSA S,CONOR J,ROBERT J. Wood Textile Technology for Soft Robotic and Autonomous Garments[J]. Advanced Functional Materials, 2021, 31(6):2008278.

[20] KRUSE F F, ECKERS V, Henkel F, et al. Modelling the Seam Architectures for Textile Preforming[J]. Materials Science, 2008:13566525.

[21] LAOURINE E. Single-sided Sewing Technology for the Production of Three-dimensional Fibre Composite Components[D]. Aachen:RWTH Aachen University,2005.

[22] KRISTOPHER P, TONG Liyong. Traction Law for Inclined Through-thickness Reinforcement Using a Geometrical Approach[J]. Composite Structures, 2009,4(88):558-569.