基于SLM钛合金方向舵退火工艺仿真分析与优化

丁雨露,祝世超,吴政洋,龙 兵,陈荣华,尹飞鸿

(常州工学院航空与机械工程学院,江苏 常州 213300)

激光选区熔化(SLM) 增材制造方法以激光束为热源,根据计算机辅助系统制定的工艺熔化金属粉末,逐层堆积制作零件,所制成的零件精度高、结构复杂,目前该方法被广泛应用于航空航天、机械加工、汽车制造等领域。然而由于其特殊的成形过程,导致熔覆层材料顶层与底层的温度分布不均匀,产生较大的残余应力以及变形。目前,针对退火工艺的研究主要是退火温度及退火保温时间对零件应力和变形的影响,若在增材制造零件退火工艺的研究中进行实际加工试验则会消耗大量的人力物力,且试验数据会有较大的误差,因此运用仿真软件对增材制造零件退火进行模拟,可很大程度上减少物料的消耗并节约时间和人力成本。

国内外专家学者针对增材制造零件退火工艺问题进行了大量研究。唐鹏钧等[1]对增材制造的AlSi10Mg合金进行热处理,结果表明,退火后合金内部的残余应力下降了60%~80%;陈素明等[2]对增材制造的TC18钛合金进行力学性能和组织研究,观察退火温度对其内部组织结构和力学性能的影响,结果表明,经过600 ℃退火2 h后,TC18钛合金的各项力学性能均达到要求,其塑性延伸强度为1 036 MPa,抗拉强度为1 084 MPa;Vrancken等[3]将增材制造制备的TC4合金在850 ℃下进行退火处理,时间为2 h,后随炉冷却,发现处理后的合金伸长率提高了5%,达到了12%;Chen等[4]研究了激光粉末床熔融制备的TC4合金在不同退火温度下的拉伸性能,结果表明,随着退火温度的上升,原先的针状马氏体α′相逐渐转变为层状(α+β)相,其他力学性能也呈下降趋势,但伸长率在上升,在温度为800 ℃、时间为2 h的退火条件下,试样获得的强度、塑性匹配最佳。因此,减小增材制造零件中的残余应力并优化退火工艺对提高零件的综合力学性能具有重要意义。

尽管对通过退火来降低增材制造零件残余应力以及变形量方面的研究已经有很多,但是对SLM方法成形零件退火工艺的研究仍有待完善,一方面是由于成形过程特殊,另一方面是退火实验的成本较高。本文基于固有应变法以及最佳拟合理论,对SLM方法制备的钛合金方向舵进行退火处理,对其应力和变形进行分析,并通过全交实验确定最优的退火工艺参数。

1 固有应变理论

1.1 固有应变仿真原理

固有应变法对增材制造零件变形和残余应力的预测能力得到了广大学者的认可。固有应变存在于熔池及其附近,固有应变分布及应变值决定了零件最后的变形和残余应力[5]。固有应变法运用到增材制造过程中,能够在宏观尺度上快速模拟金属增材制造零件的翘曲变形和残余应力分布,极大地节约增材制造数值模拟的时间成本。在增材制造零件制造过程中,材料的熔融凝固循环将产生热应变、塑性应变和相应变等非弹性应变,因此增材制造过程中零件产生的总应变εt为:

εt=εe+εth+εP+εPh

(1)

式中:εe为弹性应变,εth为热应变,εP为塑性应变,εPh为相应变。如果零件在自由无约束的条件下,其剩余应变即是总应变减去弹性应变,定义该剩余应变为零件的固有应变εinh,为上述非弹性应变的和:

εinh=εth+εP+εPh

(2)

在金属3D打印过程中,零件中的热应变εth会随着激光(热源)的撤离而逐渐消失。宏观尺度上,材料由于性质变化而产生的相应变εPh很小,几乎不对零件产生影响,可以忽略不计,因此固有应变εinh可以近似等于金属3D打印过程中产生的塑性应变εP,即:

εinh=εt-εe≈εP

(3)

1.2 固有应变测试与验证

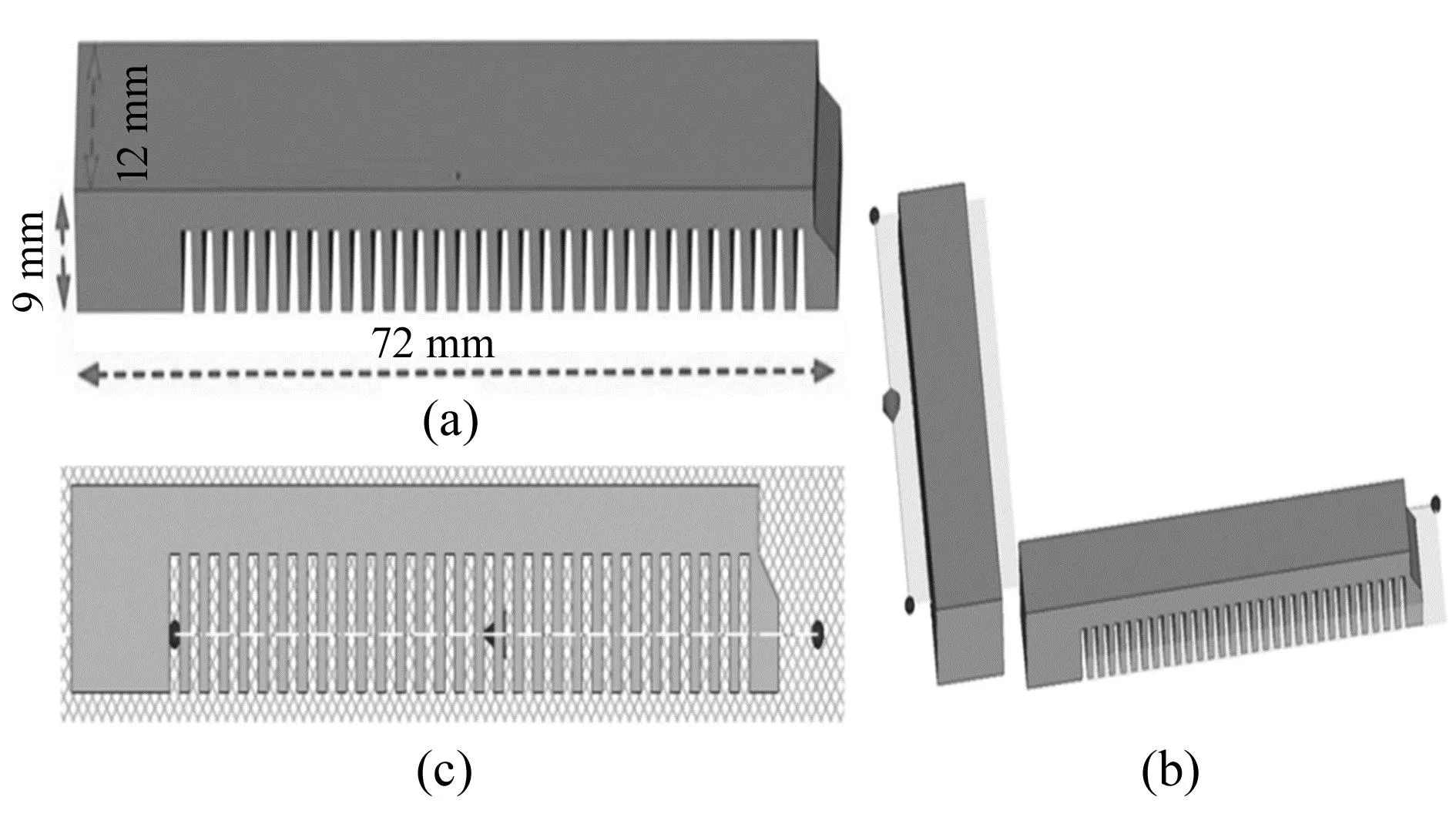

本文研究使用如图1(a)所示的悬臂梁模型测试SLM零件的固有应变值,如图1(b)所示,共打印一组测试样件。具体测试方法如下:打印图1(a) 所示的悬臂梁,悬臂梁长为72 mm,宽为12 mm,高为9 mm;如图1(b)所示分别沿X轴正向和沿Y轴正向摆放;如图1(c)所示,在距离基板高度2.5 mm处分别沿X轴负向和沿Y轴负向线切割62 mm,切断所有齿根,然后分别测量两个悬臂梁最高处中心点的Z向最大变形值。悬臂梁由mFormics200打印完成,该设备使用的激光器最大功率为500 W,激光波长为1 060~1 080 nm,支持的分层厚度为20~100 μm,最大扫描速度为10 m/s。

图1 固有应变测试模型及方法

1.3 材料参数及有限元模型

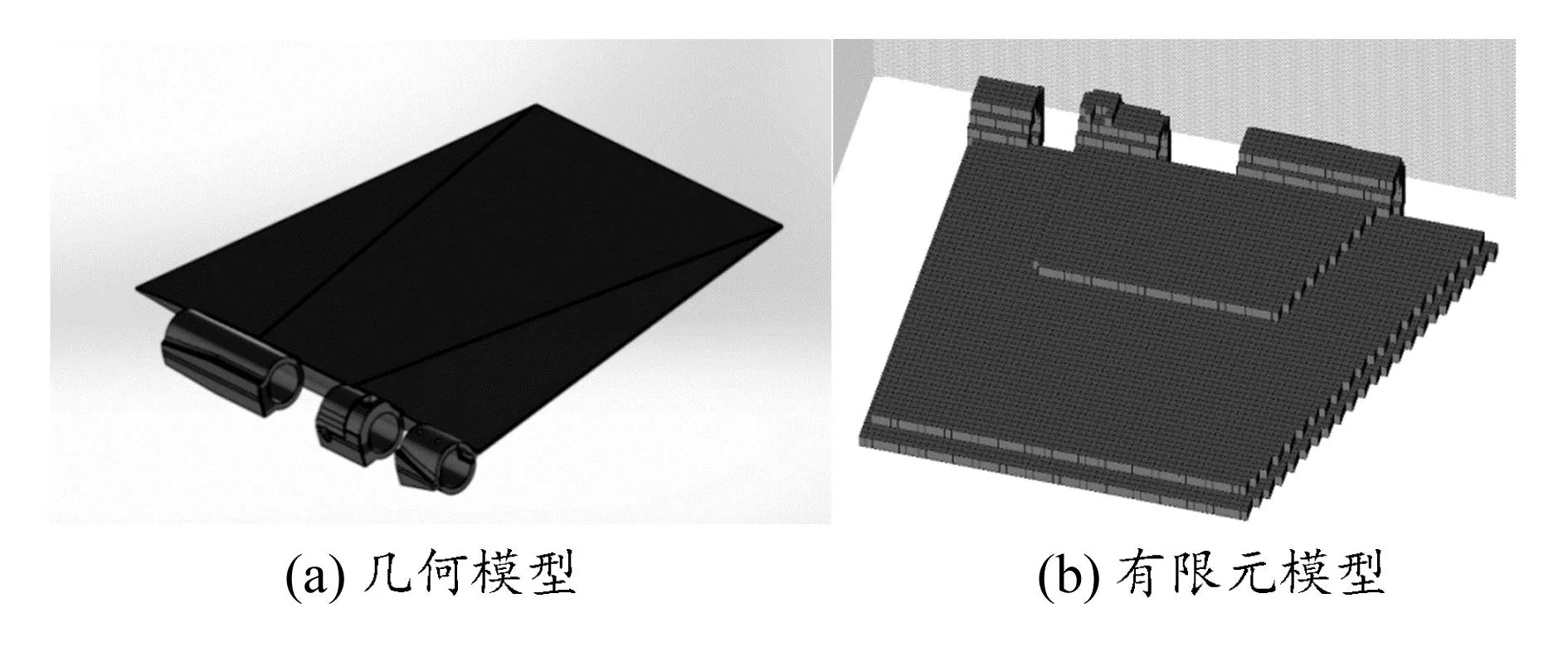

TiAl6V4钛合金材料方向舵的短边长为200.00 mm,长边长为275.75 mm,宽为241.00 mm。退火仿真有限元模型中网格选择六面体单元(体单元网格)。通过分析网格尺寸的影响,选择较为合适的3.5 mm网格尺寸,方向舵体单元网格数量为52 978个,节点数为81 700个,层数为10层。方向舵几何模型及有限元模型如图2所示。

图2 方向舵模型

2 方向舵退火仿真分析

2.1 固有应变测量结果

在模拟打印结束之后,释放悬臂梁的悬臂部分,所得到的弹性应变模拟值如图3所示,固有应变计算结果为:X向-0.003 345 23 mm,Y向-0.003 514 20 mm,Z向-0.030 000 00 mm。

图3 悬臂梁切割模拟数据

2.2 方向舵退火前后的残余应力及变形量对比

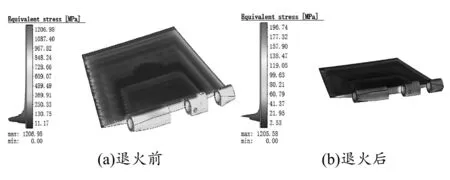

本文退火工艺仿真参数为:退火温度880 ℃,退火保温时间1 h,冷却时间3 h。图4和图5所示分别为方向舵退火前、后残余应力和变形量的对比图。由图可知:未对增材制造方向舵进行退火处理时,其最大残余应力可达1 206.98 MPa,最大变形量为8.63 mm,进行退火处理后最大残余应力仅为196.74 MPa,最大变形量为3.83 mm,分别下降了84%和55%。

图4 退火前、后方向舵的残余应力对比

图5 退火前、后方向舵变形对比

2.3 方向舵残余应力及变形分布

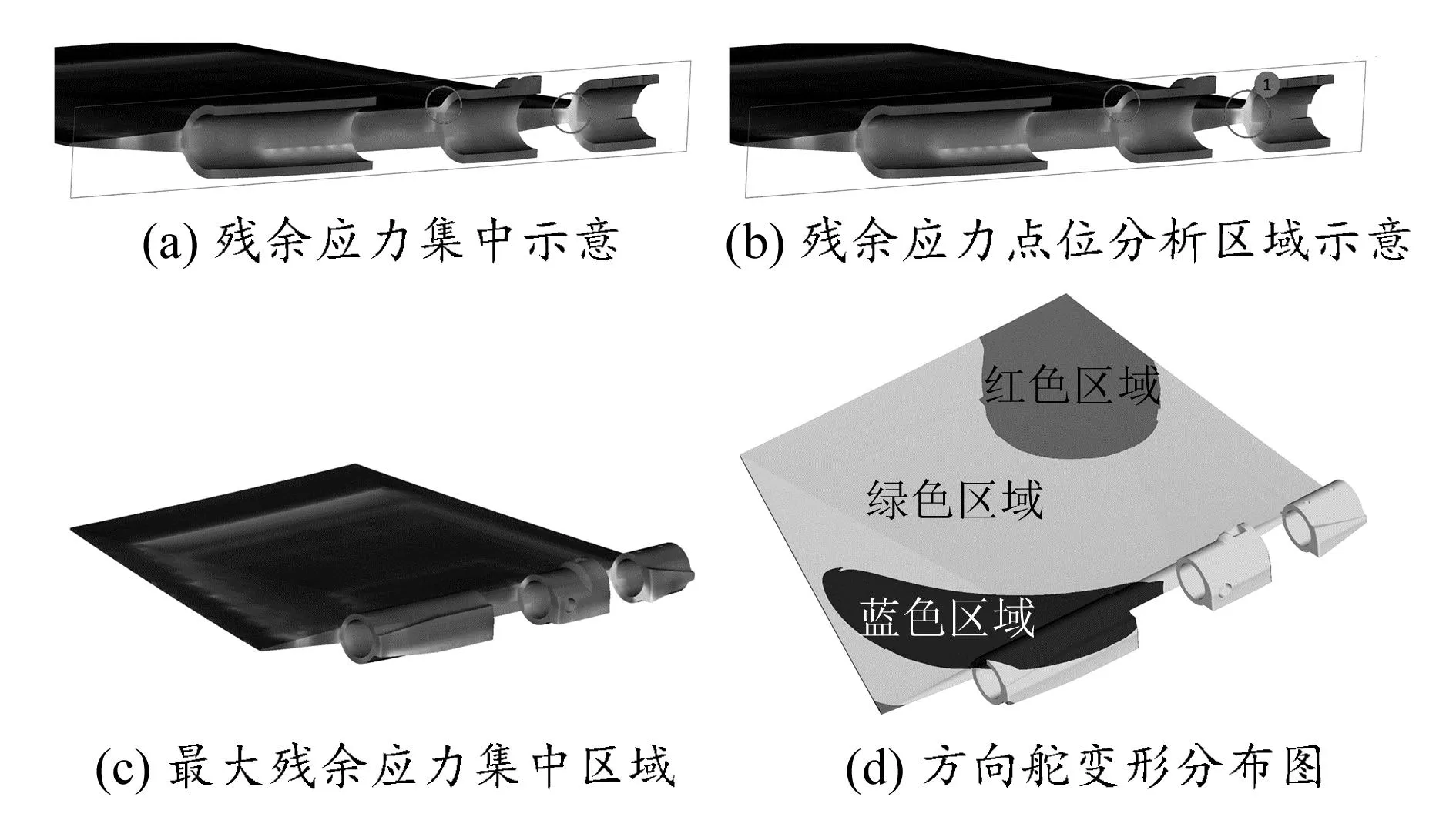

由图6(a)可以发现,残余应力主要集中在方向舵板与圆孔交界处,且此处的残余应力较大,因此对该区域进行特征点残余应力分析。如图6(b)所示,选取区域1内的任意3个点位,其残余应力分别为82.699 1、80.599 6、76.804 0 MPa,但经过数值仿真及对各点残余应力分析发现,这3点的残余应力并不是最大的,图6(c)所示的区域内点的残余应力最大可达102.128 MPa。

图6 方向舵残余应力分布图以及变形分布图

图6(d)所示为方向舵退火后变形的分布区域示意图,可以发现,变形主要集中在方向舵右上角的位置,其次方向舵的左下角有一小块区域也变形严重。图中3种不同颜色区域代表着变形程度不同,红色区域的变形最为明显,绿色区域其次,蓝色区域的变形最小。分别从3个区域中任取一点进行变形分析可知,红色区域变形量为2.32 mm,绿色区域的变形量为1.91 mm,蓝色区域变形量为0.53 mm。

3 方向舵退火工艺参数优化

3.1 全交实验

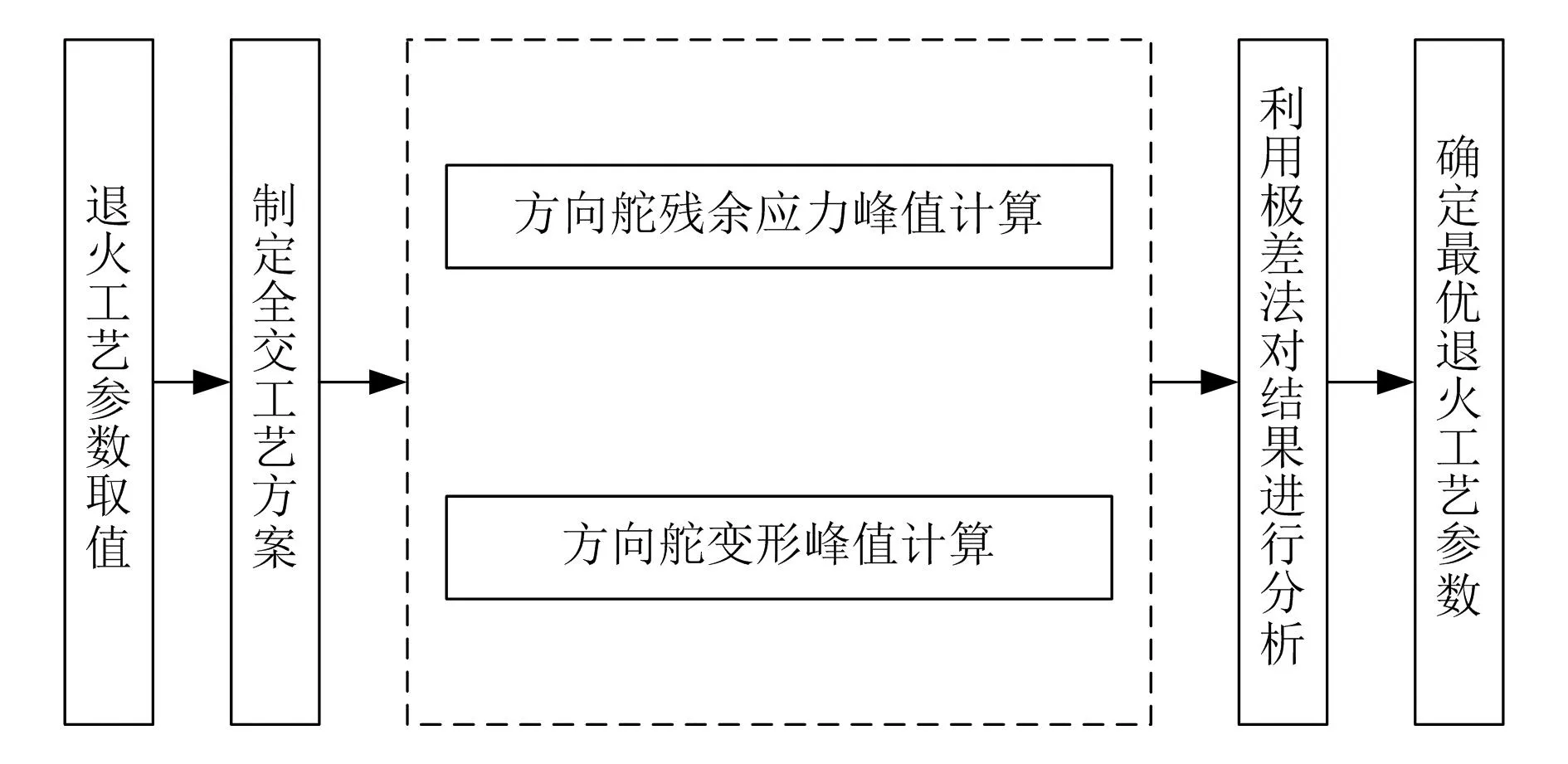

基于退火温度、退火保温时间两个参数对方向舵残余应力及变形量的影响,利用全交实验对退火工艺参数进行优化,具体流程如图7所示。

图7 退火工艺参数优化流程图

3.2 仿真工艺方案设计

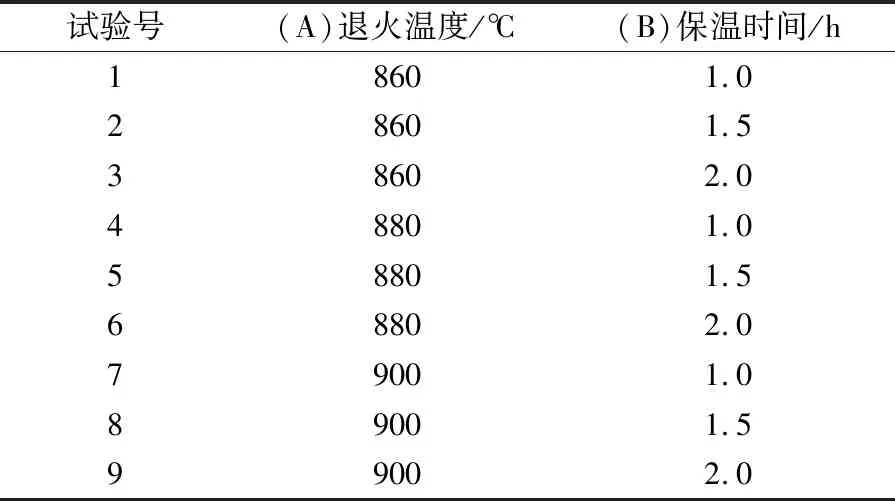

根据钛合金退火温度和时间范围,确定各参数的取值,退火温度选取860、880、900 ℃,退火保温时间选取1.0、1.5、2.0 h,据此制定了计算用全交工艺方案,见表1。

表1 全交工艺方案

3.3 方向舵残余应力及变形计算结果分析

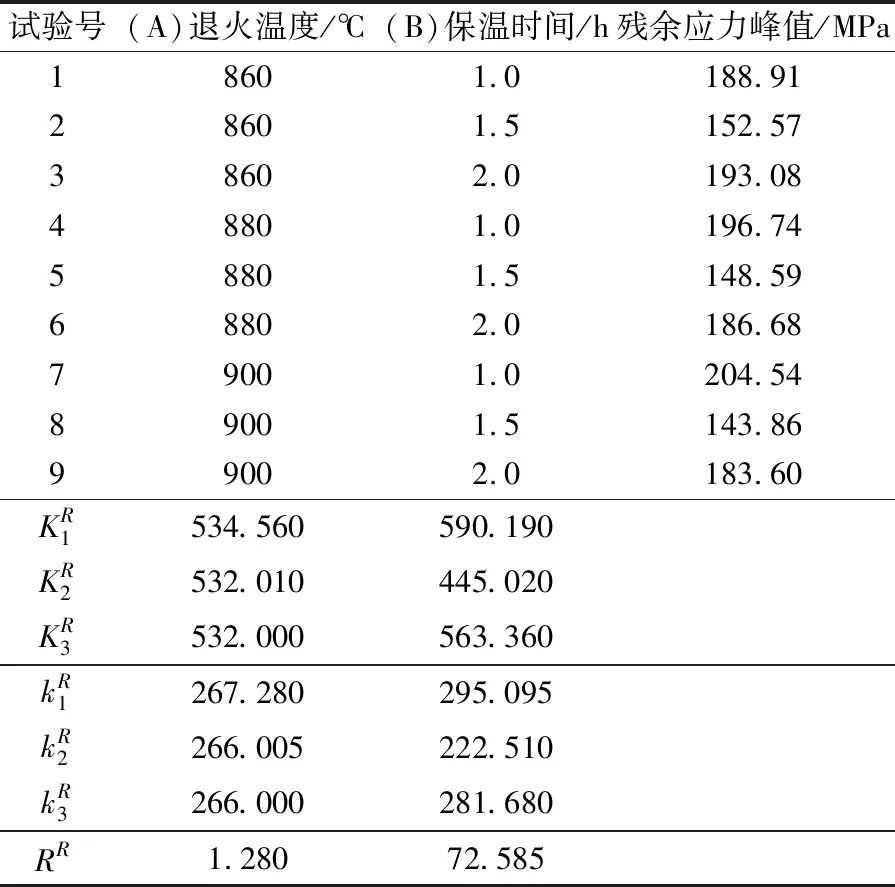

方向舵退火工艺仿真全交方案残余应力峰值计算结果见表2。

表2 各组方案对应的残余应力峰值计算结果

表3 极差法分析残余应力峰值结果

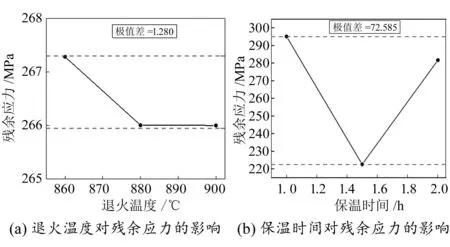

图8所示为残余应力随退火工艺仿真参数变化的情况。从图8(a)可知:退火温度从860 ℃升到880 ℃,残余应力快速减小,温度从880 ℃升到900 ℃,残余应力的变化很小。从图8(b)可知:退火保温时间在1.0 h到1.5 h时,残余应力快速减小,但在1.5 h到2.0 h,残余应力逐渐增加。分析结果表明,各因素对方向舵退火后残余应力影响作用的主次顺序为:保温时间>退火温度。

图8 温度和保温时间对残余应力的影响

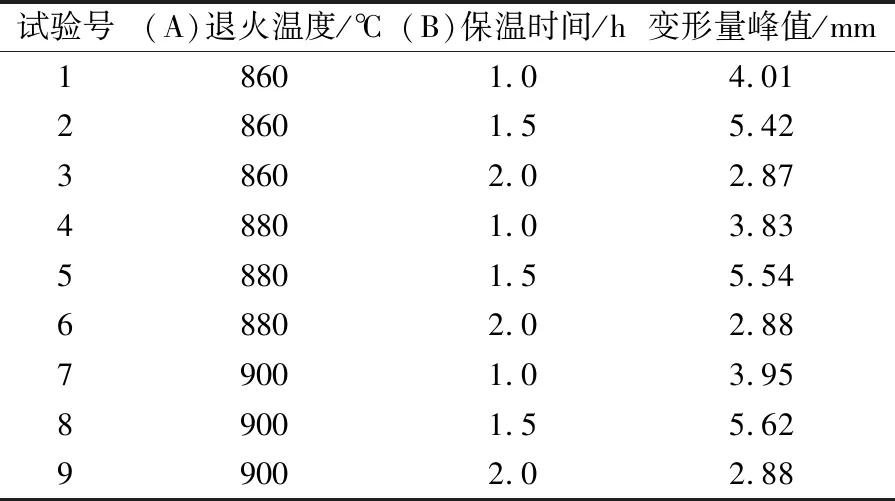

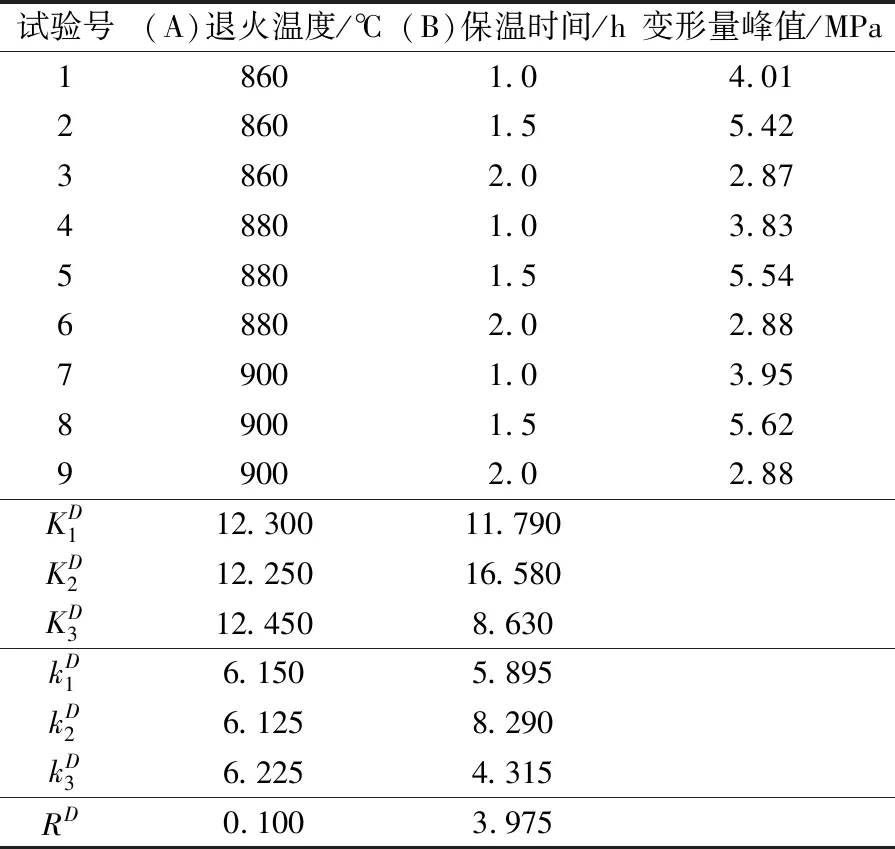

方向舵退火工艺仿真全交方案变形量峰值的计算结果见表4。

表4 各组方案对应的变形量峰值计算结果

表5 采用极差法对变形量峰值进行分析

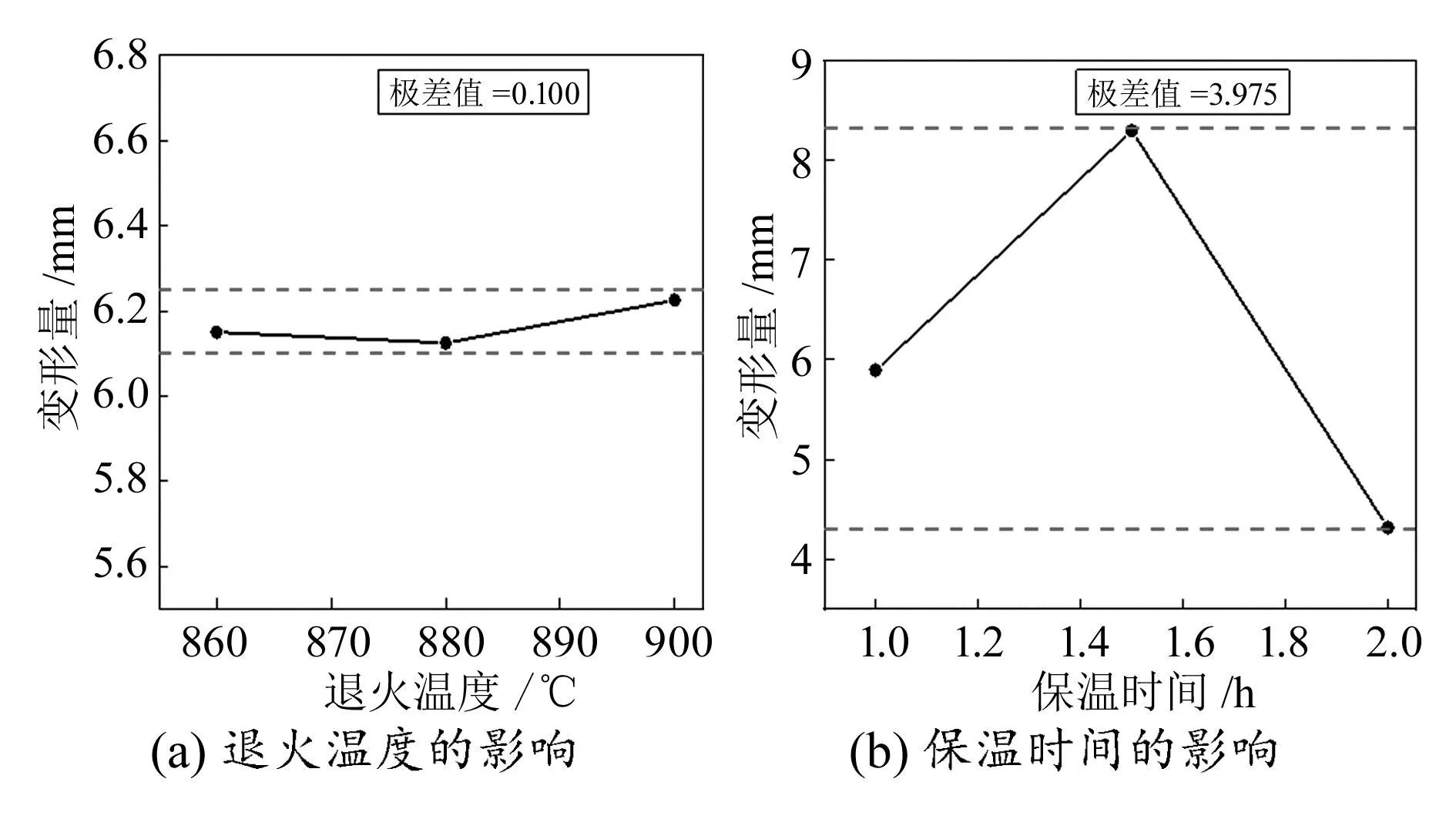

图9所示为变形量随退火工艺仿真参数变化的情况。从图9(a)可知:退火温度从860 ℃升到880 ℃,变形缓慢减小,温度从880 ℃升到900 ℃,变形逐渐增大。从图9(b)可知:退火保温时间在1.0 h到1.5 h时,变形逐渐增大,时间在1.5 h到2.0 h,变形快速减小。各因素对方向舵退火后变形量影响作用的主次顺序为:保温时间>退火温度。

图9 温度和保温时间对变形量的影响

3.4 方向舵退火的最优工艺参数

综合各工艺参数对方向舵残余应力及变形量影响规律的分析结果可知,为了获得较小的残余应力,应该选择退火温度为900 ℃,保温时间为1.5 h。对最优工艺参数进行有限元仿真,得到方向舵残余应力和变形量仿真结果如图10所示,由图可知,最大残余应力为143.86 MPa,最大变形量为2.08 mm。

图10 最优工艺参数仿真结果

4 结论

为了减小SLM增材制造零件的残余应力及变形量,保证一次制造成功,本文以SLM方法制备的钛合金方向舵为研究对象,对其进行退火处理,依据全交实验结果对其退火工艺参数进行优化,并确定了最优的退火工艺参数,得到结论如下:

1)SLM方法制成的方向舵中存在较大的残余应力以及变形,其残余应力最大为1 206.96 MPa,变形量最大为8.63 mm。

2)制定退火工艺参数全交实验方案,对仿真结果进行分析发现,各因素对方向舵退火后残余应力以及变形量影响的顺序为:保温时间>退火温度。

3)对仿真实验及全交实验计算结果进行分析,得出方向舵最优的退火工艺参数为退火温度900 ℃、保温时间1.5 h,此时方向舵的残余应力最大仅为143.86 MPa,最大变形量仅为2.08 mm。