高低压变电站箱体的数字化设计与优化

李一路,吴淑芳,宋 启,张照焜

(1.中北大学机械工程学院,山西 太原 030051)(2.长城电气股份有限公司,山西 太原 030051)

随着电气行业的发展和用电需求的日益增长,变压设备的应用也越来越广泛。日益增长的需求与信息化的冲击导致产品设计逐渐向数字化、智能化方向发展。Wang等[1]通过替代优化算法对钣金件设计进行分析,提高了设计效率并缩短了产品开发周期;王春林等[2]使用SolidWorks软件研究了电气控制柜框架的数字化设计。目前,我国生产变电站箱体的厂家缺乏完整的图纸作参考,加工精度与质量严重依赖制造工人的水平。由于缺乏数字化设计手段,因此在产品设计开发中无法有效、及时地响应快速发展的市场需求。

针对变电站箱体设计过程中存在计算量大、生产周期长、设计图纸缺乏等问题,本文采用SolidWorks对变电站箱体进行三维数字化建模,结合Visual Basic 开发变电站箱体快速数字化设计系统,该系统可根据客户需求快速生成高/低压变电站箱体三维模型与相应的工程图纸。最后根据现有结构提出箱体关键零部件的优化思路,实现轻量化设计。

1 变电站箱体数字化系统的搭建

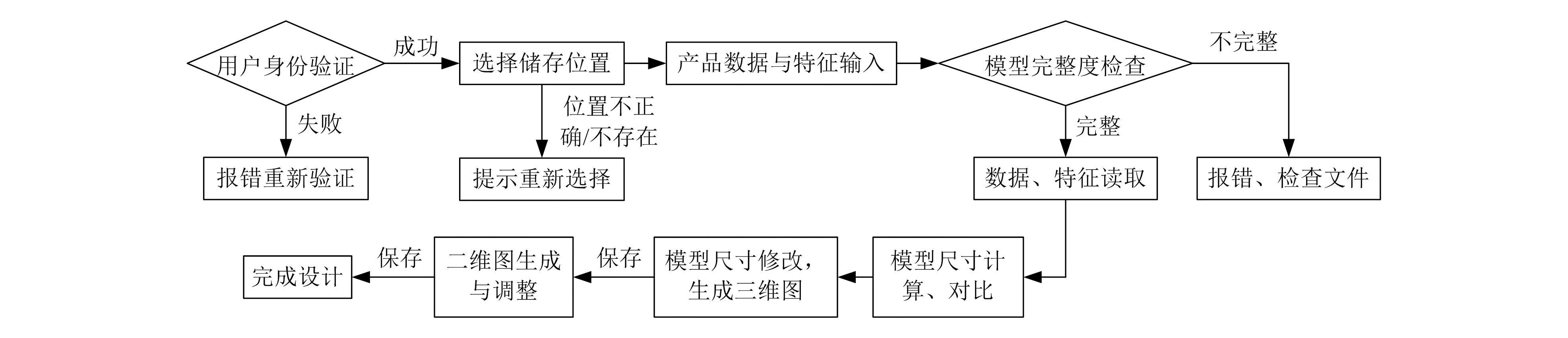

通过分析用户需求,研究零部件结构特征与参数关系,建立变电站箱体数字化三维模型,开发变电站箱体数字化设计系统。系统界面有保存路径选择、设计数据与设计特征输入等模块。程序运行时根据界面输入的设计数据与特征,对模型模板多余零件进行删除和尺寸修改,三维模型建立后自动调用相应工程图模板,更新二维图比例和位置、标注,生成符合设计、生产要求的工程图纸。箱体数字化设计流程如图1所示。

图1 变电站箱体数字化系统运行流程

2 变电站箱体数字化设计系统开发

2.1 变电站箱体结构分析

常用变电站箱体由一个变压器区、多组高压区与低压区组合形成。根据箱体结构特征,将变电站箱体分割成几个部分,结构划分如图2所示。关键结构为屋顶、底部框架和门。

图2 变电站箱体结构划分

2.2 变电站箱体建模关键技术

根据模型结构特点与尺寸特征对箱体建模分析,箱体的各个门、高/低压区底部框架的系列化零件较多,这些零件尺寸不同但结构相同,模型重复度高。传统数字化设计通过主程序控制的方法,对不同尺寸的零件分别建模,逐个赋值、驱动,存在模型库零件多、占用储存空间大、调用速度慢、程序复杂易错等问题。方程式设计方法无法定义被删除零件的尺寸,零件删除后方程式往往会报错,并且变电站箱体数据量大、变量多,单一方程式的方法无法满足设计需要。

为了减少重复进行零件建模量,根据零件尺寸特点,变电站箱体采用零件配置及方程式驱动方式完成三维模型设计。配置建模是数字化建模的一种方法,其目的是借助产品通用模型表达一个产品族,以便根据用户需求生成合适的配置方案或实现产品变型。多个配置设计又叫产品族设计[3]。零件配置可以有效减少重复性的零件设计工作,避免同类模型多次建模,极大地提高设计人员的工作效率,具有尺寸调用方便、图形模板占用储存空间小的优势[4]。使用零件配置需要注意同一名称的零件在同一名称的子装配体中仅有一种配置,某一零件配置以后,同一子装配体相同名称的零件也会随之改变,使用配置时需根据模型特点在总装配体中划分正确的子装配体。

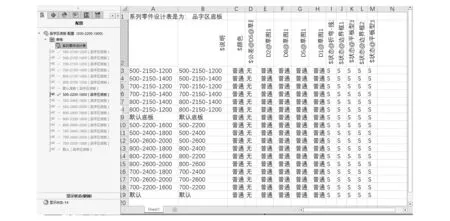

SolidWorks配置有手动配置和零件设计表配置两种方法。手动配置需要设计者新建配置,在配置中修改配置尺寸,对于配置数量少、修改尺寸少的零件适用。零件设计表通过Excel分别输入配置名称、配置说明、配置中变化的尺寸名称与相应的数值,可以快速建立配置。以底部框架底板为例,底板有3个变量、16种配置方法,底板零件的Excel配置表如图3所示。

图3 底板零件配置表

对模型其他零部件进行分析,屋顶及立柱的尺寸与变电站箱体整体尺寸联系紧密,通过定义全局变量的方式实现对屋顶结构的设计。在数字化建模时可以通过主程序控制全局变量的值,进而改变方程式定义下的其他尺寸数据,简化了程序,加快了程序运行速度。全局变量改变时,方程式规定的所有尺寸随之发生变化,若零件在数字化设计中被删除或数量被压缩则报错,因此采用方程式驱动的零件的数量需在变电站箱体数字化设计中保持恒定[5]。

2.3 数字化系统开发技术

2.3.1二次开发的关键技术

模型驱动的任务是根据已有设计数据对模型尺寸进行修改。SolidWorks本身具有强大的三维设计服务功能,SolidWorks API是基于ActiveX Automation的编程接口,API是一个多层次的自上而下的树形网状结构,该接口提供OLE对象、方法、属性以及COM组件等,开发人员可以使用VB.NET、C++、C#等语言通过链接OLE对象与COM组件进行二次开发设计。SolidWorks二次开发中最常使用的对象是ModelDoc2,它包含了3个扩展对象和3个子对象PartDoc、DrawingDoc、AssemblyDoc,通过调用子对象建立相应模块,得到目标图形与工程图纸[6-7]。

(2) 首先检查 SDH电源是否故障,如果有即修复电源,修复后SDH若无告警则流程转入第(4)步。若SDH告警为次要告警,则流程转入第(3)步。若为主要告警,先对两端SDH在ODF处自环,若告警不消除,则需要对ODF和SDH排查和检修,ODF检修为更换尾纤或光接头,SDH检修则为找出故障板卡并更换。若无主要告警,环回方式改成如下,在其中一端 ODF处环回给对端,观察对端是否有主要告警,若有告警即可诊断为光链路或中继 SDH故障,需要参考专用保护通道故障定位处理方法解决故障,并消除中继SDH故障。

2.3.2SolidWorks二次开发环境搭建

VB.NET语言是一种面向对象、高效简单、功能广泛的编程语言,借助VB.NET语言对SolidWorks进行二次开发,需要建立两者之间的链接。具体方法是通过建立窗体程序,添加相应的TextBox(文本框控件)、Button(按键控件)控件,程序中导入SolidWorks API接口,利用CreateObject方法创建SldWorks对象实现两者之间的链接[7]。从保存路径上打开相应三维装配图的程序如下。

strFileName = baocunlujing + "高低压变电站箱体.SLDASM"

Set swapp = CreateObject("SldWorks.Application")

swapp.Visible = True

Set Part = swapp.OpenDoc4(strFileName, 2, 0, "", longstatus)

打开保存路径下的零件图的程序如下。

strFileName = baocunlujing + "图纸模板装配体总装图.SLDDRW"

Set swapp = CreateObject("SldWorks.Application")

swapp.Visible = True

Set Part = swapp.OpenDoc4(strFileName, 3, 0, "", longstatus)

Set Part = swapp.ActiveDoc

3 系统应用实例

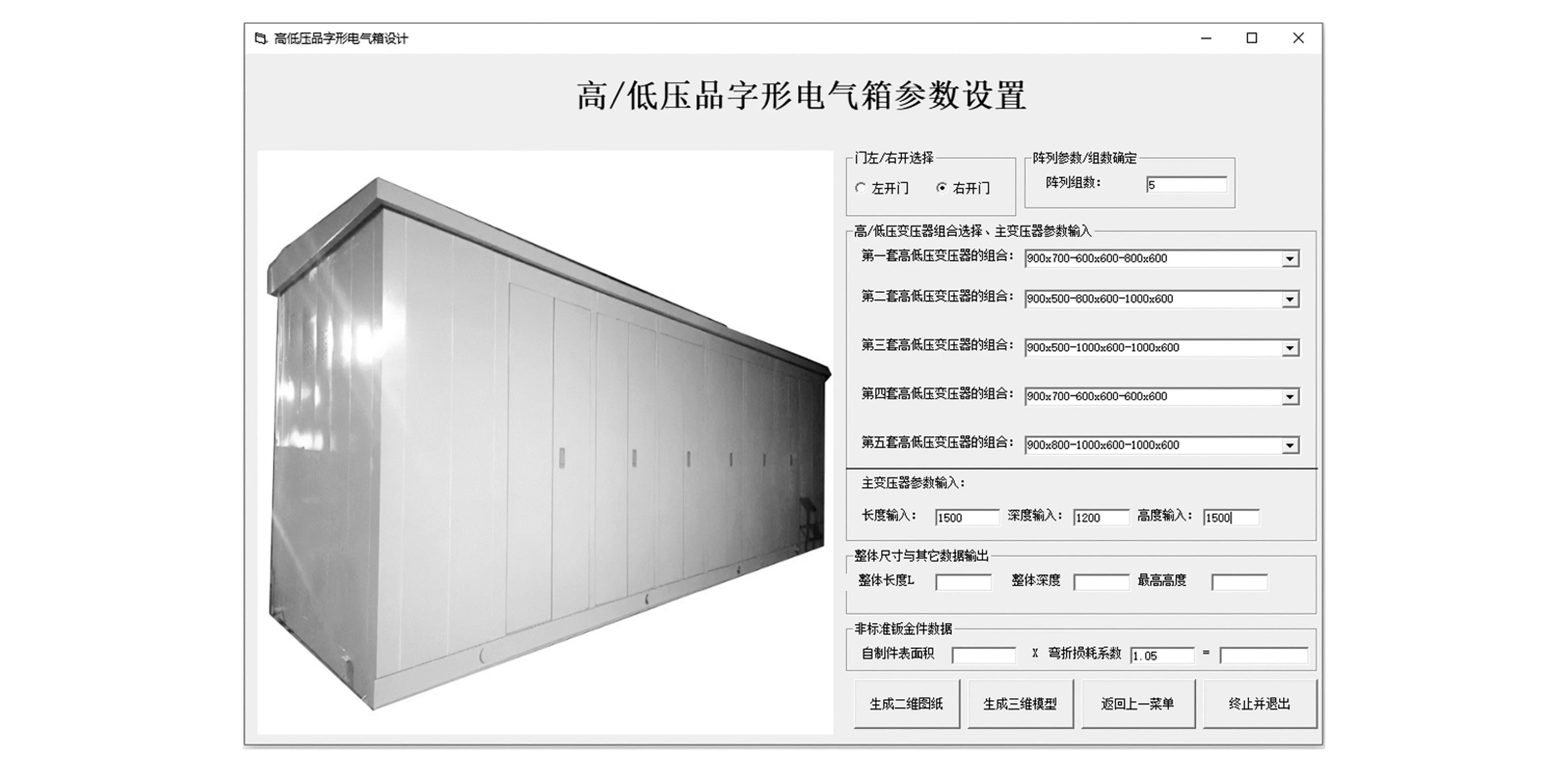

本文以SolidWorks 2018三维软件为平台,使用Visual Basic 6.0进行系统界面设计,以VB.NET语言开发变电站箱体的数字化系统。界面采用参数预设和提示菜单的方式,引导完成结构参数设计,变电站箱体设计参数多,采取高/低压变压器尺寸组合的方式避免输入失误。参数输入界面如图4所示。

图4 高低压变压器组合选择示意图

界面需要设计者输入侧门板类型、高/低压设计组数,并对高低压尺寸组合进行选择,根据板材类型与设计特征选择板材损耗系数。点击“生成三维模型”按钮,系统读取界面数据与特征,进行尺寸计算、比较,输出箱体底部框架的整体数据库,并输出屋顶、屋顶挡板、立柱、隔板及门所有自制钣金件的表面积,逐步驱动模型中的所有零部件,最终生成如图5所示模型。

图5 5组高低压变压器模型

在三维模型设计完成并保存后,设计界面中的“生成二维图纸”按钮变成可操作状态,点击后系统自动生成模型装配图纸、底部框架装配图纸和零部件工程图纸。工程图视图由于尺寸变化出现位置偏移、标注位置移动、文字叙述不符合图纸现状的问题,因此需要对驱动后的工程图再次进行调整。通过查询当前视图的位置与尺寸,根据模板框架位置调整。零件尺寸和装配体序号的位置则是根据视图边框位置按图层进行调整[8]。

4 底部框架的优化设计

为了降低变电站箱体制造成本,对上述数字化模型关键部件进行优化设计。其中变电站箱体底部框架质量占箱体整体质量的50%以上,并存在框架受力不均匀、起升运输时局部应力过大的问题。为实现底部框架的轻量化设计,避免应力集中,降低制造成本,本文基于拓扑优化对底部框架的钢梁排布进行优化,实现底部框架的轻量化设计。

拓扑优化是一种根据给定负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法。变密度法拓扑优化(SIMP)是最常见的拓扑优化设计方法。变密度法将零件的整体进行离散化处理,通过ANSYS Workbench网格划分为细小单元,将每个独立的单元看成一个设计变量,并赋予单元材料伪密度,根据实际载荷,迭代获得每个单元合适的材料密度,从而实现最优化的材料密度分布[9-10]。

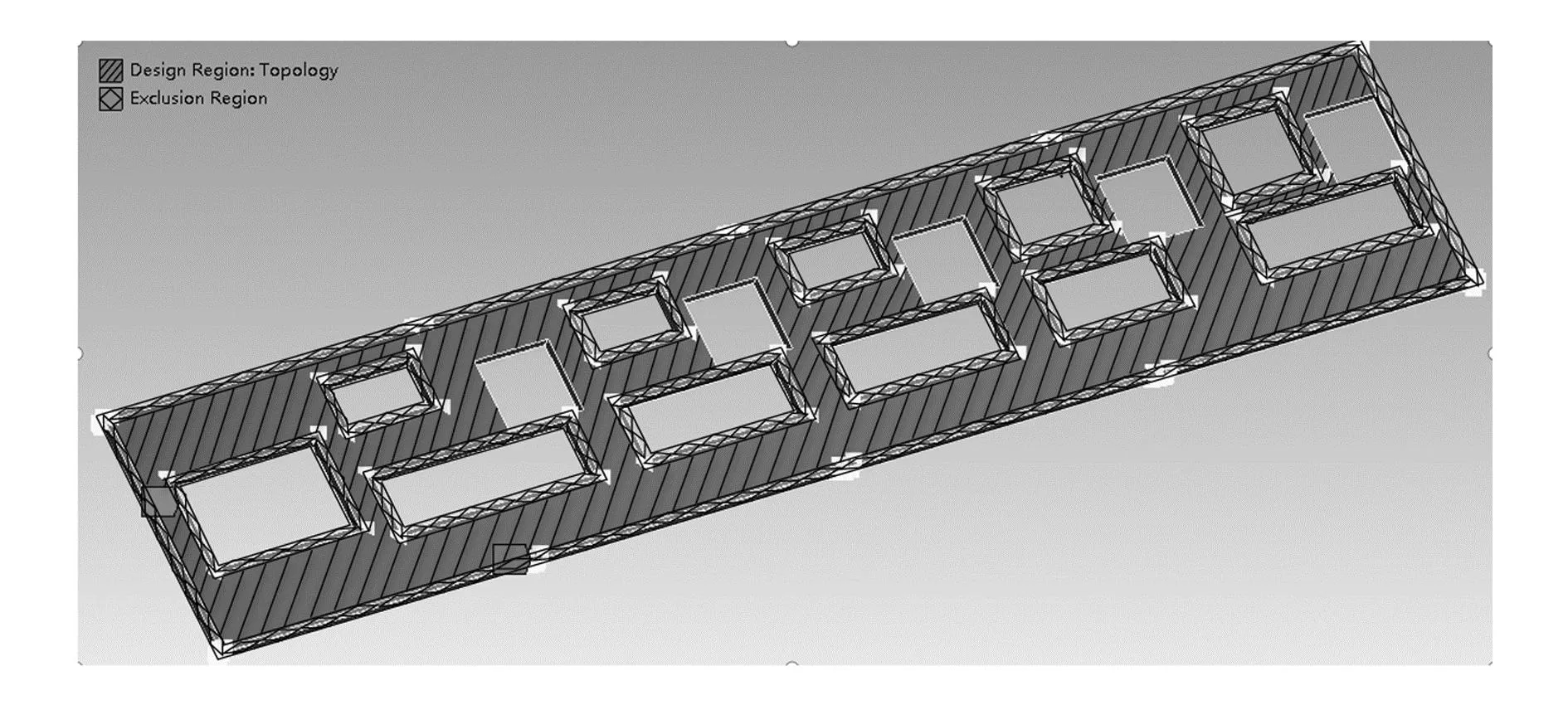

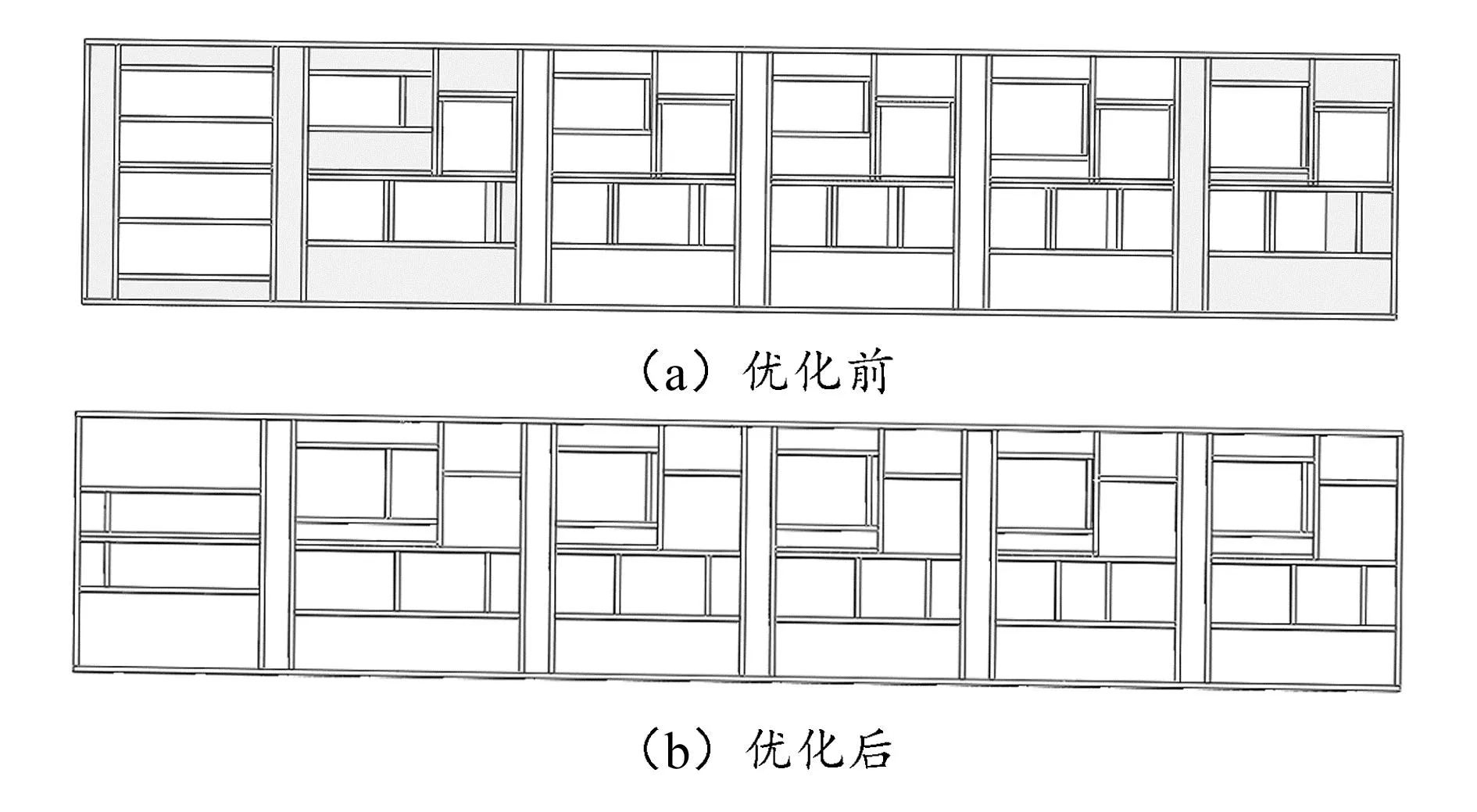

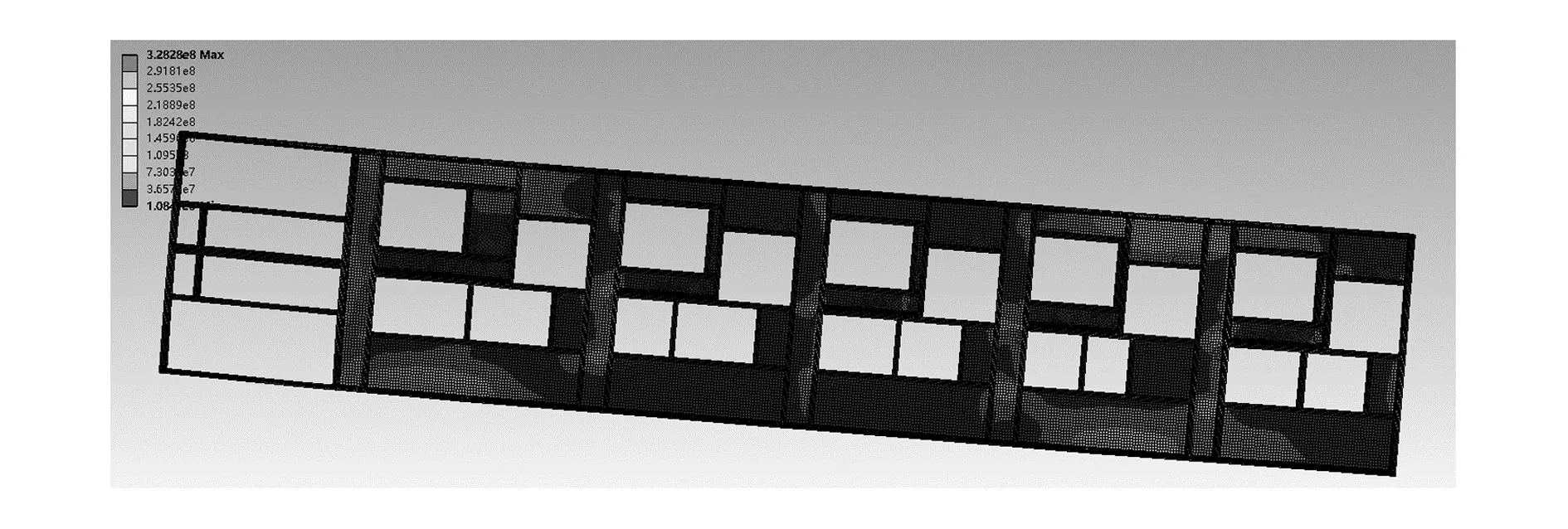

以上述实例的底部框架为例,建立拓扑优化的有限元模型,如图6所示,设定图中斜线部分为设计域,网格部分为非设计域。施加变压器重力与固定支撑,进行受力分析。Workbench拓扑优化通过方程迭代保持结构最大刚度,误差在0.1%以内,多组保留尺寸分别获得拓扑优化构型,优化构型如图7所示,底部框架检修井框部分钢梁受力小,优化效果更显著。从优化构型中提取主要结构特征,同时考虑制造成本和工艺等因素对底部框架进行模型重构。重建前、后的底部框架三维模型如图8所示。

图6 底部框架拓扑优化有限元模型

图7 施加变压器重力挤压约束的拓扑优化构型

图8 优化模型及模型的重建

对重建后的模型进行有限元受力分析,受力云图如图9所示。由图可以看出,应力最大为328.28 MPa,位于底部框架起吊点的圆孔边缘位置。为保持结构稳定性,避免振动引起应力进一步扩大,起吊点圆孔位置应通过合适的热处理来提高其强度。

图9 优化后模型有限元受力分析

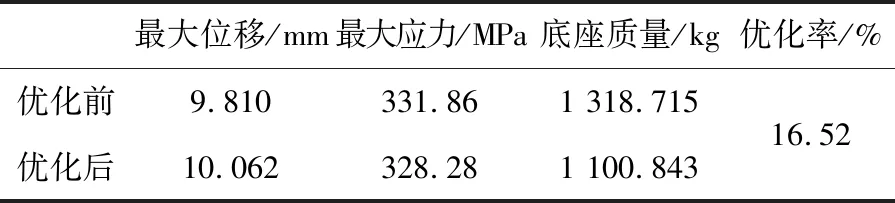

对优化前后底部框架的质量、强度、变形对比分析,结果见表1。冷轧钢的抗拉强度为350 MPa,优化后底部框架最大受力为328.28 MPa,满足强度要求。对优化前后质量进行对比,材料质量优化率为16.52%。但优化后底部框架受力仍不均匀,结构强度仍存在一定冗余,需对各个钢架进行尺寸优化设计,实现进一步的轻量化设计。

表1 底部框架优化前后对比

5 结束语

本文以高低压变电站箱体为研究对象,开发了变电站箱体数字化设计系统,该系统能根据设计要求,通过零件配置与方程式驱动的方法快速生成相应的三维模型和工程图纸,并通过拓扑优化实现箱体的轻量化设计。本文的研究显示,通过对变电站箱体结构特点与数据特征分析,使用零件配置与方程式驱动的方法实现变电站箱体的数字化建模设计,减少了同类零件的重复设计与绘制,加快了开发进程;通过VB.NET语言开发了变电站数字化设计系统,减少了设计时间成本,为其他零件与结构数字化系统开发提供了参考;在变电站箱体底部框架上使用拓扑优化方法进行轻量化设计,降低了制造成本。