小型载具驱动电机性能仿真与试验研究

李雨玥,祝锡晶,崔学良,赵 韡,王林祥

(1.中北大学先进制造技术山西省重点实验室,山西 太原 030051)(2.淄博市怀宇动力有限公司,山东 淄博 255086)

近年来,永磁同步电机因其具有效率高、结构简单、调速性能好等优点,被广泛应用于新能源行业。作为电动载具的核心部件,驱动系统性能的好坏与电动载具安全性能密切相关[1]。台架试验被普遍用于对驱动系统的测试分析和性能评估。阳焱屏等[2]利用台架对采用先进电气化技术的发动机进行了匹配试验研究,证实了该发动机的可行性;Wang等[3]针对双电机驱动履带车辆采用双测功机模拟双独立驱动系统的道路载荷和惯性载荷,建立试验台模型,并通过对仿真模型和实验结果的比较,验证了试验台模型的准确性;Unni等[4]通过特殊斩波电路控制的永磁直流发电机模拟负载,创建试验台并通过Simulink仿真验证了其有效性;李鹏辉等[5]设计了电动汽车用驱动电机及其控制系统性能试验台,对硬件进行了选型,为电机台架测试提供了参考;谢斌等[6]应用Vehicle Spy3测试软件结合采用CAN通讯的电机驱动器建立了PMSM(permanent magnet synchronous motor)试验台,完成了电机效率等的测试;范琳琳等[7]利用AVL公司的电机测试系统设计了测试方法,实现了电机在动、静态等不同工况下的性能测试;王家校[8]构建了完整的测试台架,完成了数据采集,对PMSM动态特性等进行测试分析,满足了新能源汽车驱动系统开发的要求;伍庆龙等[9]通过对比不同电机,分析了驱动电机的性能特点和效率测试方法,对汽车驱动电机的能效进行了测量和分析,成功确定了驱动系统的高效区间;秦东晨等[10]设计了集负载、电池、通讯等功能于一起的模块,构建了动力系统试验台,进行了NEDC新欧洲行驶工况加载测试,为动力系统的发展提供了参考依据;Mohanraj等[11]针对不同电机先进控制技术进行了比较,提出了电机未来的发展方向;Bhosale等[12]开发了用于小型载具驱动电机的测试夹具,可以测试电动自行车不同型号电机上坡时的性能。然而,目前对以新能源汽车用驱动电机为研究对象的测试台架软硬件设计的研究较多,而对小型载具驱动电机的性能测试研究还不够深入,有待进一步开发。

本文以小型载具驱动电机性能作为研究目标,基于ANSYS Motor-CAD软件,建立电机拓扑结构模型并进行不同工况下的仿真分析;此外搭建电机对拖试验平台,并按照国家标准[13-14]中对电机性能测试的试验操作要求对某一电动摩托车用外转子永磁同步驱动电机进行性能测试,以此来评估小型驱动电机的基本特性。利用模拟结果与台架试验测试数据对比分析的研究手段,相互验证其有效性和准确性。

1 电机测试台总体架构

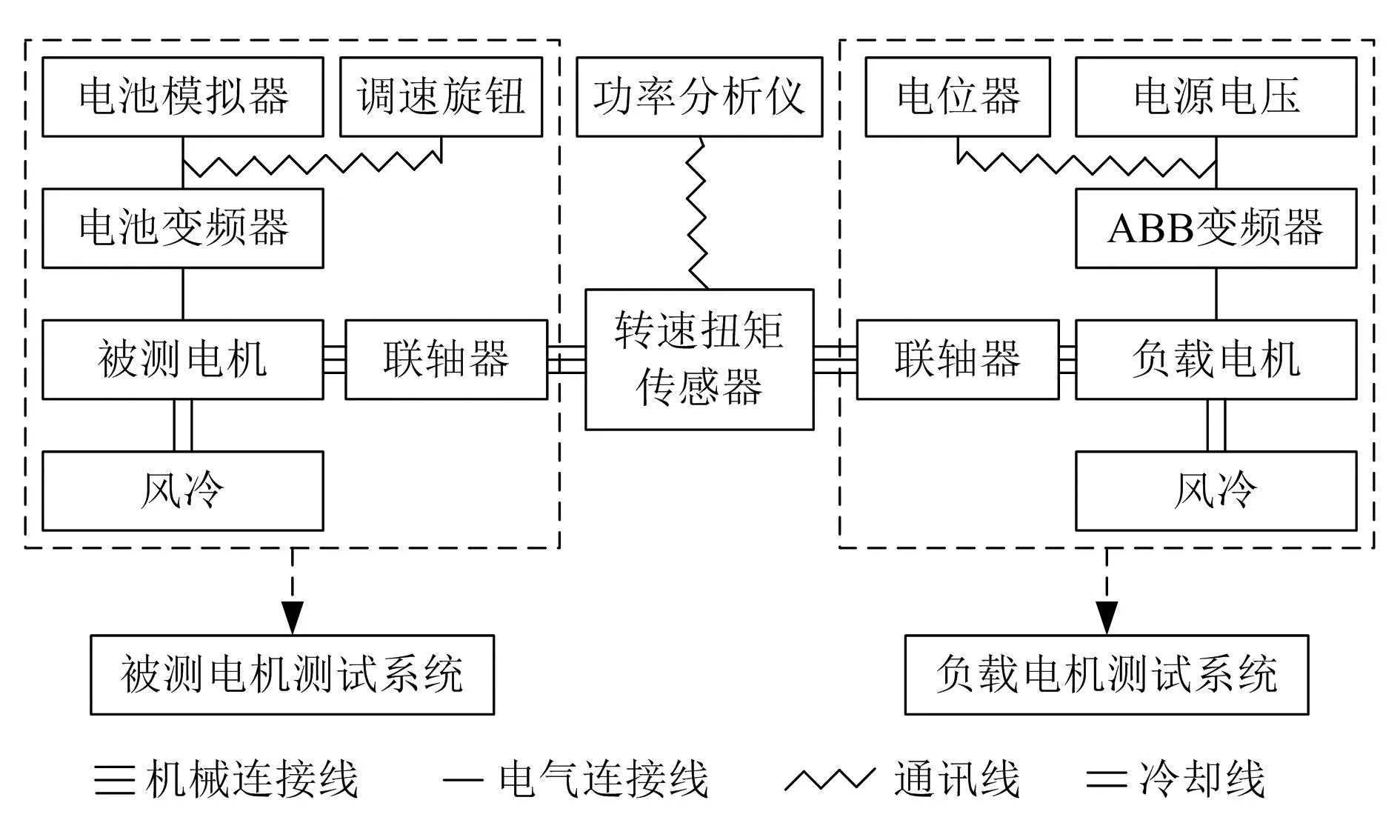

永磁同步驱动电机对拖测试台架主要由电机测试系统和负载电机模拟系统组成,皆由风扇冷却系统实现降温,其架构如图1所示。

图1 电机测试台架构图

电机测试系统采用矢量控制(FOC)永磁同步电机变频器,通过CAN通讯对变频器电流环的参数进行更新。电机运行时,无论负载变化如何,通过变频器电流环PID自动控制,使电机的输出转速保持恒定,以此来判定被测电机的质量和可靠性。实验时,通过调速编码器旋钮向被测电机变频器传递电流环指令,实现对被测永磁同步电机的操控。

负载模拟系统采用电力测功机,通过运行ABB ACS880变频器的Modbus通讯协议,采用V/F控制实现对交流异步感应负载电机的操作。通过给定负载电机特定速度模拟实际工况下的道路负载,以对拖方式作用于被测电机,对被测电机在一定相电流下的运行特性与效率进行测试。实验时,通过旋转电位器向变频器传递指令,控制负载电机的运行和停止。

电机测试台架使用90 kW电机,并安装传感器,可实时获取电压和转速等数据。机械连接结构主要由被测电机、固定支架、梅花联轴器、连接轴和负载电机等构成,均安装在铸铁平台上,如图2所示。负载电机和被测电机之间通过梅花联轴器和转接轴连接,两电机间的转速-扭矩传感器用于向功率分析仪实时传递被测电机在不同工况下的试验数据。

1—负载电机;2—转速-扭矩传感器;3—梅花联轴器;4—固定支架;5—固定钢板;6—被测电机;7—铸铁平台

2 小型电车驱动电机性能测试

2.1 电机技术参数

以某电动摩托车用驱动电机系统作为被测电机系统,某交流异步感应电机作为负载电机,电机技术指标见表1,在电机试验台上对被测电机的输出扭矩、输出转速和高效工作区进行测试。

表1 电机技术指标

2.2 有限元仿真分析

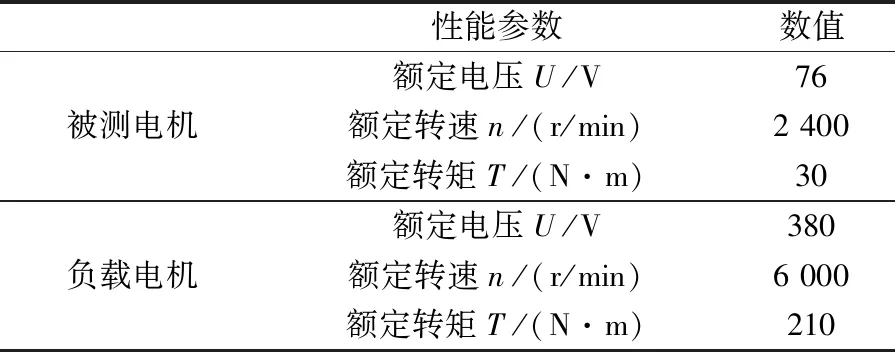

选用某电动摩托车搭载的外转子永磁同步驱动电机,其主要结构参数见表2。采用ANSYS Motor-CAD有限元分析软件自带的无刷外转子永磁电机类型,建立如图3所示的电机拓扑模型,其主要由定子绕组、定子铁芯、永磁体、转子铁芯等组成。

表2 电机结构参数

图3 电机拓扑模型

对电机模型进行性能仿真测试,转速为1 000 r/min、电流有效值为80 A时的部分主要结果如图4所示,包括空载转速、输出功率及效率等参数。

图4 仿真所得部分主要参数

2.3 试验台搭建

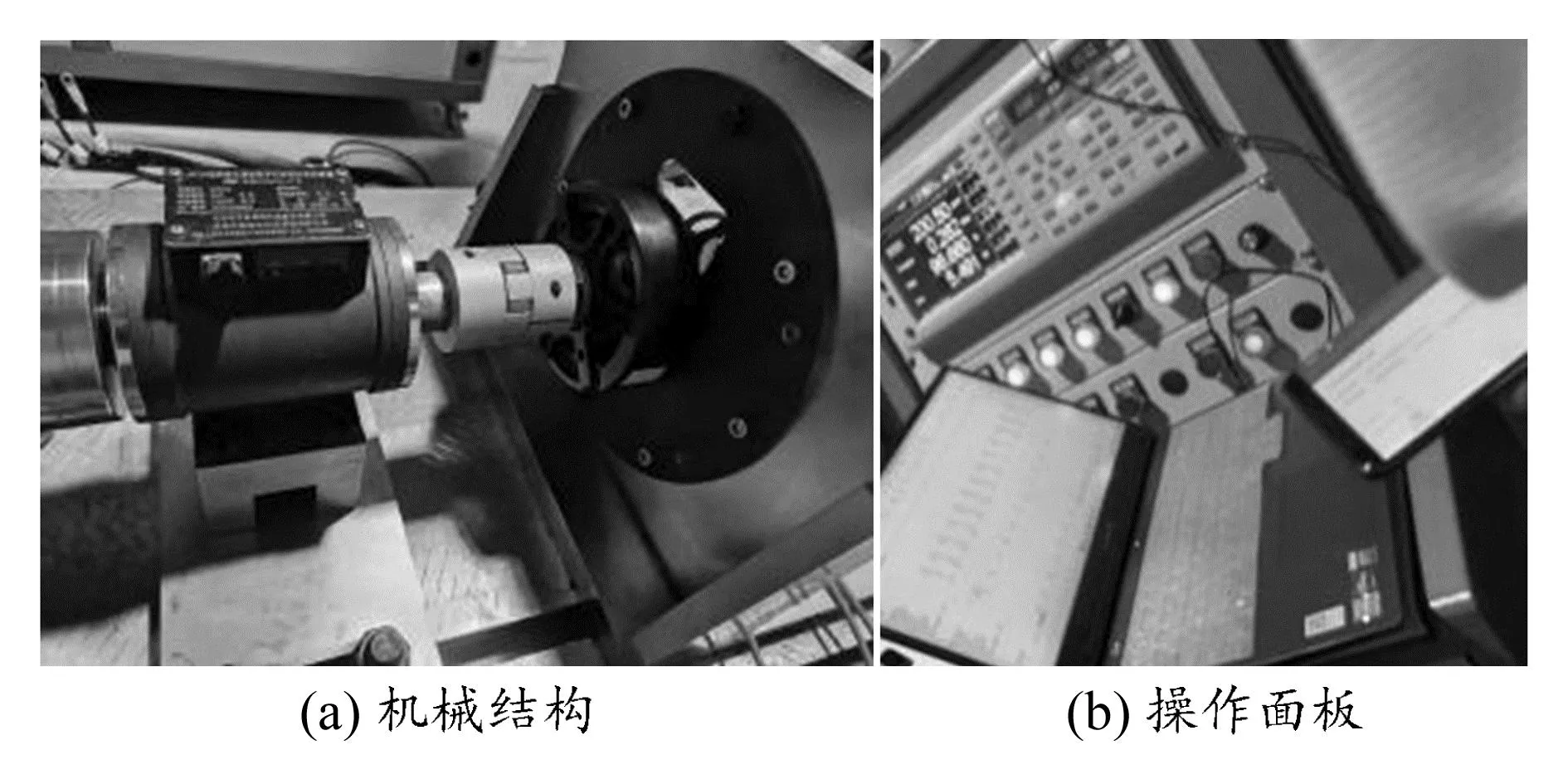

用某电动摩托车的外转子永磁同步驱动电机和变频器搭建的性能试验台,进行电机负载及效率测试,机械结构如图5(a)所示,负载模拟系统操作面板如图5(b)所示。

图5 电机测试台现场图

工控机和单片机为控制系统的核心,通过操作面板远程控制负载电机的运行及转速调节;通过调节电位器改变模拟信号输入,给定ABB ACS880变频器频率,实现电机速度控制;选用的8962A1功率分析仪基于串口RS-232的Modbus RTU通讯协议,收集膜片式(JN338)扭矩传感器、电流电压传感器的参数值并进行相关计算,从而实现被测电机性能参数值的快速采集与监测。

2.4 测试方案

通过构建的电机试验台架,完成对某电动摩托车外转子永磁同步驱动电机的性能测试试验设计,包括给定电压、设置冷却系统等;通过对比ANSYS Motor-CAD的仿真数据和实际测量时功率分析仪采集的数据,确认所得数据的合理性和准确性。

2.4.1空载试验及测试结果分析

为明确电机在实际运行中是否符合应用条件,进行空载测试,评估电机损耗等性能。被测电机的总损耗Pf为:

Pf=Pi-Po

(1)

式中:Pi、Po分别为被测电机的输入功率和输出功率。

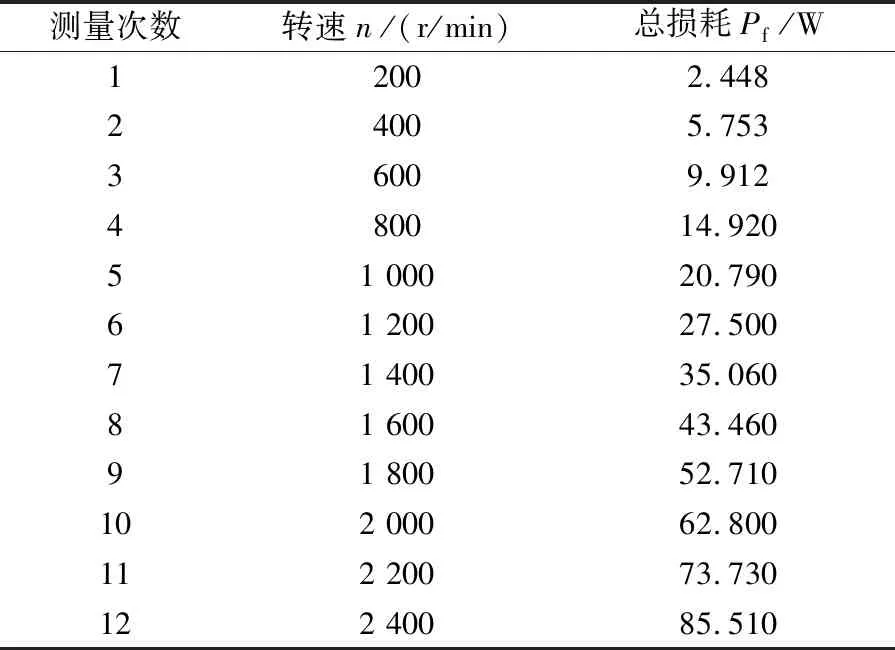

空载测试采用仿真分析,调节被测电机输入电压为76 V,驱动相电流为0 A,空载转速由200 r/min逐渐提升至2 400 r/min,在此过程中实时测量并记录电机的非电阻损耗等关键参数,得到空载时电机的总损耗,见表3,不同转速下电机的空载效率如图6所示,与厂家给定的参数进行比较,电机的性能符合预期。

表3 电机总损耗

图6 ANSYS Motor-CAD效率仿真数据

2.4.2负载试验及测试结果分析

对电机进行负载测试,以评估电机在各种负载条件下的性能。操作过程中选择手动控制模式,负载电机采取恒定转速操作模式,通过调节功率按钮控制负载电机的转速,随后启动被测电机。设置被测电机电压为76 V,输入电流恒定为60 A,负载电机的电压为额定值,通过调节负载电机的变频器,使其从200 r/min开始,以200 r/min/次的增量逐步加速至3 000 r/min,当其运行稳定时,采集并记录加速过程中被测电机相应的输入功率、输出功率、输入电流和输出转速等关键参数。

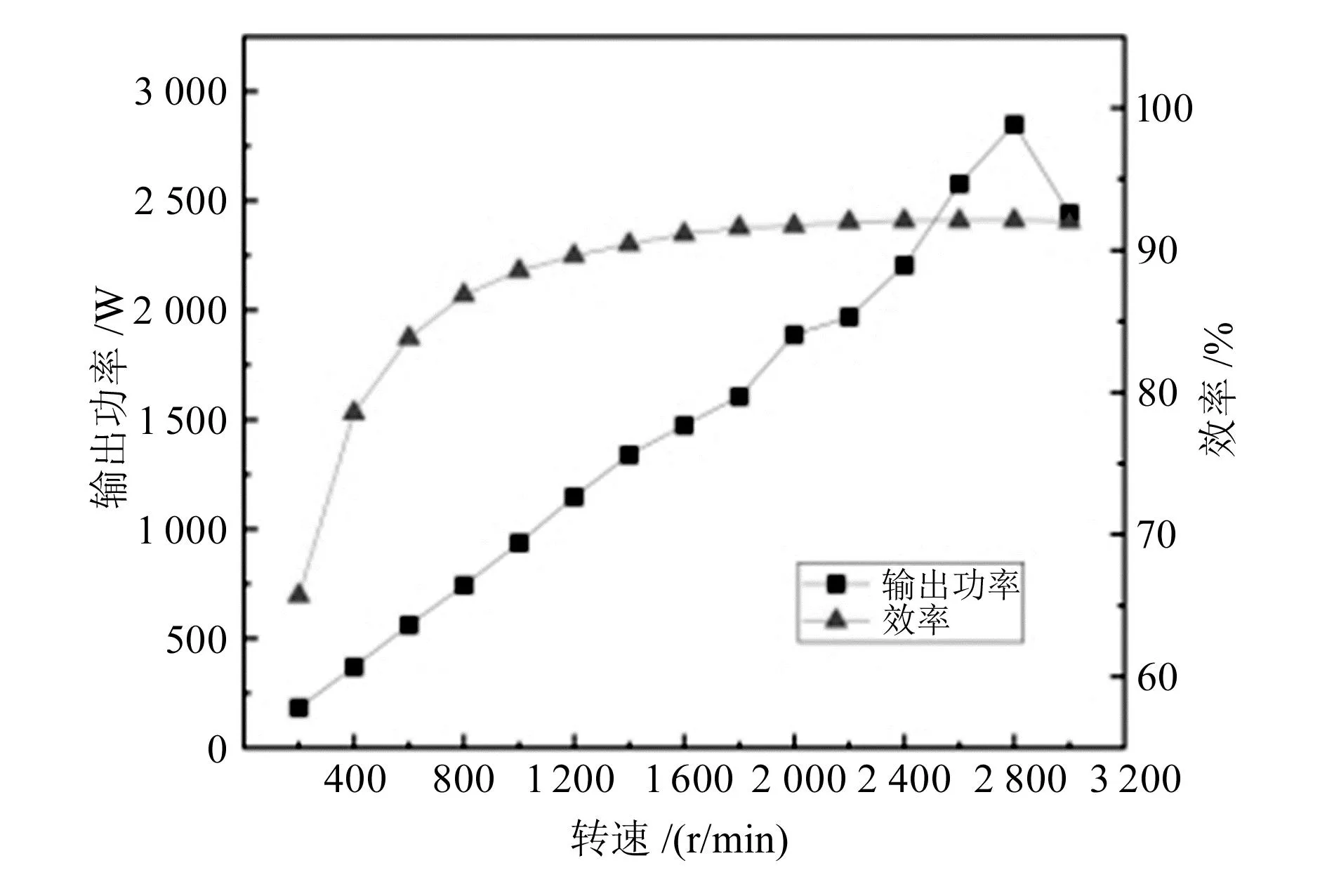

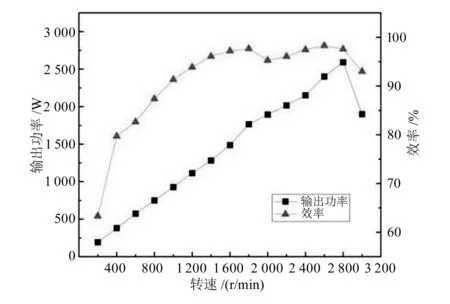

图7和图8所示分别为电机的输出功率和效率随负载变化的趋势。通过测量数据分析可知,在加速工况下,电机输出功率变化比较平稳,且具有较高的效率,基本上都在90%以上。软件仿真生成的特性图表与电机试验台架的测试数据图表在整体趋势上基本一致,可见该测试方法有效。

图7 ANSYS Motor-CAD仿真数据

图8 测试台架测试数据

2.4.3效率测试及测试结果分析

对驱动电机进行效率测试,可以确定其高性能工作区,同时可检测电机驱动能力是否满足电动载具的需求。被测电机的效率η为:

(2)

实验时,电机在恒定相电流有效值为20 A的状态下,逐步调整负载转速,起始设定为200 r/min,以200 r/min/次的递增幅度调整,直至达到2 400 r/min,采集12组数据,然后改变电流使其以20 A/次递增至设定电流200 A,在每一电流下重复上述转速加载方法,完成10组测试。在电机运行期间,即时读取并记录转矩、转速、功率和相电流有效值等数据,直至测试完成。

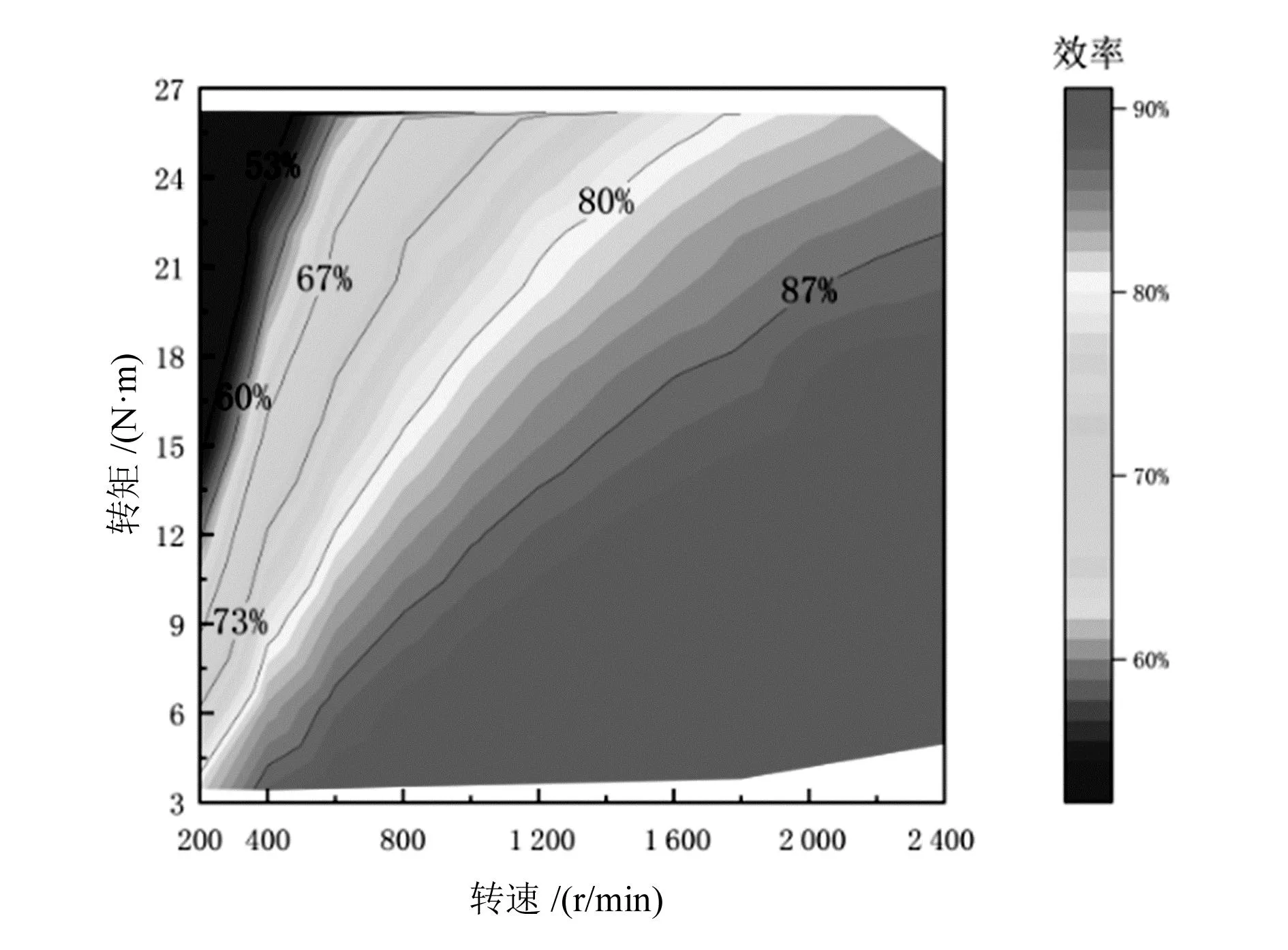

基于效率测试生成的数据库和驱动电机效率计算方法分析得到电机的效率图。由于电机设计和负载等因素,电机内部磁场分布不均匀,因此可能导致谐波效应的产生,造成高速区电机效率突然下降。

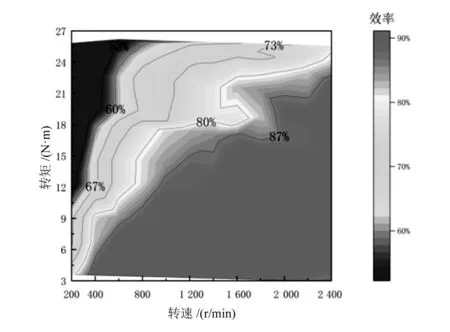

如图9和图10所示,在低速区域中电机效率相对较低,与扭矩相关的效率随着速度的增加而逐步增大,在3~15 N·m的转矩范围内,电机效率大多数情况下超过80%。总之,高效率区间主要体现在中高速时。

图9 ANSYS Motor-CAD仿真效率图

图10 台架测试效率图

2.5 误差分析

允许中小型电机的仿真误差在5%左右,大型电机仿真误差在3%左右即为合格。在电机运行稳定后,电机性能指标理论仿真和实测结果的误差均在6%之内,有力地证明了本文研究方法的准确性和实用性。测试结果为该电机设计改进提供了参考,但仍存在较小的误差,这可能是受工装时人工安装稳定性差、手动调整转速导致标定非最佳、各类仪器仪表自身误差以及实验环境对电机造成的温升等因素的影响。

针对两者之间的误差提出以下几点改进意见:1)安装时采用设定螺栓扭矩等更标准严谨的安装方式;2)调整转速时采用多组测量值,取最佳值或者使用自动控制软件赋值;3)定期检查仪器仪表并校准;4)尽可能调节好环境的温度和湿度,使电机状态稳定;5)通过优化仿真算法、调整控制策略等来减小误差。

3 结论

本文以某小型电动载具的外转子永磁同步驱动电机和电机变频器为研究对象,依托ANSYS Motor-CAD软件和测试台架进行了仿真分析与试验研究,结果表明:

1)通过效率MAP图得到了该电机的高效运行区间为转速1 000~2 400 r/min、扭矩3~15 N·m,电动载具应尽量运行在此区间。

2)由于硅钢片等部件的性能参数对电机实际运行的影响,因此实测结果整体略低于仿真结果。

3)搭建了仿真模型和试验平台,将模拟结果与实验数据进行对比,实现了仿真计算与实验测量结果的相互验证,为电机的结构设计和性能优化提供了理论依据,对进一步开发更高效节能的小型电动载具驱动电机具有指导意义。