边底水稠油油藏降黏开采工艺数值模拟研究

武杰

(中国石化胜利油田石油开发中心,山东 东营 257000)

对于黏度较低的普通稠油,稠油冷采是一种经济有效的开采方式。降黏剂能够有效降低原油黏度、提高冷采效果,在石油开发中心部分冷采区块已经开展现场试验,采用数值模拟方法, 开展了降黏剂辅助开采油层参数敏感性分析,确定不同地质开发参数下降黏剂辅助开采的适用性;基于草128区块数值模拟模型,选取了降黏剂辅助开采的典型吞吐井,开展降黏剂辅助开采工作制度优化,对方案的效果和经济性进行了评价,为油田具体实施提供依据。

1 降黏剂的分类及作用机理和数值模拟方法研究

1.1 降黏剂分类

稠油乳化降黏是将一定浓度的表面活性剂溶液与稠油在一定温度下混合,使高黏度的稠油以油滴的形式分散在水中,形成低黏度的O/W乳液,从根本上改善稠油的流变性能,大大降低稠油的流动阻力。乳化降黏技术既可用于冷采,也可用于不同注汽阶段的热采。我国乳化降黏技术经过十多年的发展,日趋成熟,降黏率通常可以达到95%以上。

国内外工业上使用过典型的稠油降黏方法有物理降黏技术(稀释降黏、加热法等)以及化学降黏技术(稠油改质技术、乳化降黏法、油溶性降黏剂降黏等),其中最具有经济价值的是水溶性乳化剂降黏和油溶性降黏剂降黏。

1.1.1 水溶性降黏剂的分类

普遍使用的水溶性降黏剂有两种:一类是像Na2CO3、NaHCO3、NaOH等碱类,第二类是表面活性剂,一般在稠油开采中常用的表面活性剂主要分为三类:阳离子型、阴离子型和非离子型。

1.1.2 油溶性降黏剂的分类

油溶性降黏剂是在降凝剂基础上发展而来的,兼具降凝降黏性能,通常由含芳香环的单体(如苯乙烯)、含长链烷基的单体(丙烯酸十八酯、十八烯等)以及强极性单体(醋酸乙烯酯、马来酸酐及其衍生物、丙烯酰胺及其衍生物等)中的两种或多种通过自由基共聚反应制备得到。依据油溶性降黏剂分子所含单体数目的不同,将其分成了二元、三元及四元等几类。

1.2 降黏剂作用机理

降黏剂注入储层后,在储层中运移并生成水包油乳状液,增大驱替阻力的同时降低油相黏度及油水界面张力。本研究中,考虑的降黏剂作用机理包括:乳状液的生成及破乳;驱替阻力增大;降低油相黏度;降低界面张力。具体对各机理及其数值模拟实现过程介绍如下:

1)乳状液的生成和破灭:稠油表现出较高的黏度,主要是由于其胶质、沥青质含量高,分子之间存在较强的氢键作用。降黏剂与稠油形成乳状液,使黏度主要取决于分散介质的黏度,从而使稠油降黏。因此可用CMG-STARS模块中的化学反应模型来实现其降黏机理。

2)驱替阻力增加:乳状液生成后,在运移过程中,通过狭窄喉道会发生堵塞,进而增加驱替阻力。驱替阻力的增加程度可以使用流动阻力因子来表示。同时,降黏剂注入地层生成乳状液后,驱替阻力的增加程度和储层渗透率有关。在CMG-STARS模块中,通过BLOCKAGE关键字来实现。

3)降低油相黏度:降黏剂与稠油形成乳状液,使黏度主要在于分散介质的黏度,从而使稠油降黏。当原油含水率增大,特别是变成O/W型乳状液以后。在CMG-STARS模块中,通过VSMIXCOMP关键字来实现降黏机理。

4)降低界面张力:降黏剂注入地层后,可以一定程度降低地层界面张力。在CMG-STARS模块中,通过IFTTABLE关键字来描述并实现。

1.3 数值模型参数设计及模拟研究

为了验证降黏剂各项机理在数值模拟中的实现情况,基于矿场实际模型,提取抽象建立机理表征的概念模型。构建仿真模型,模型平面规模为900 m×900 m。模型纵向上分为三层,每层厚度为5 m。网格数为30×30×3。模型孔隙度为0.34,渗透率各层不同,分别为500,750,1 000 mD。模型中央布置一口水平井,水平井段长度为200 m。在模型一侧存在水体。模型总体生产时间3 000 d。建立完成后模型如图1所示。

图1 概念模型

基于此模型,设置油、水、降黏剂、乳状液等组分,综合考虑乳状液的生成及破乳、驱替阻力增大、降低油相黏度、降低界面张力等各项物化机理,开展数值模拟验证。模拟注入降黏剂共6个轮次,每个轮次注入降黏剂45 t,每周期500 d。对比相同注入工作制度,但每个轮次注入为纯水的方案。

降黏剂吞吐和对比方案的累产油曲线如图2所示。从图中可以看到,降黏剂吞吐可以实现更高的累产油,改善油藏开发效果,提高采收率。

图2 累产油曲线

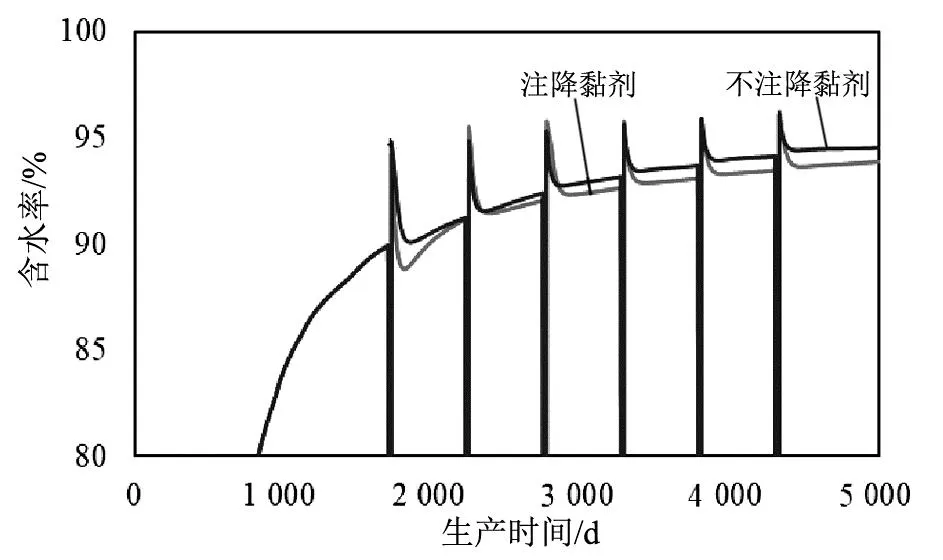

降黏剂吞吐和对比方案的累产油-含水率曲线如图3所示。从图中可以看到,对比不注降黏剂,降黏剂吞吐在相同累产油情况下,含水率更低,说明水的突进更弱,驱替更加均衡,开发效果更好。

图3 累产油-含水率曲线

对比各个轮次结束后,降黏剂吞吐和对比方案的饱和度分布情况如图4所示。

(a)对比方案;(b)降黏剂吞吐方案。

从图4中可以看到,随着开发的进行,不注入降黏剂,受边水的影响,边水会逐渐突进入生产井,引起开发效果变差。注入降黏剂吞吐,可以降低原油黏度,一定程度上减轻边水突进情况,实现更大程度的均衡开发,改善油藏开发效果。

2 数值模拟参数选取及敏感性分析

2.1 油藏开发地质参数选取

基于数值模拟方法,开展了降黏剂辅助开采地质流体参数敏感性研究。

1)研究的储层相关物性参数包括:原油黏度(地下原油黏度变化范围400~4 000 cp)、油层有效厚度(油层有效厚度变化范围9~21 m)、渗透率(渗透率变化范围250~2 000 mD)。

2)研究的开发相关参数包括:水平井段长度(平井段长度的变化范围90~360 m)、降黏剂注入量(降黏剂注入量的变化范围4~50 t/轮次)、降黏剂注入时机(设定共吞吐6周期)。

2.2 油藏开发地质参数敏感性分析

2.2.1 原油黏度的影响

对比不同原油黏度下,开发结束时刻的累产油如图5所示。从图中可以看出,原油黏度越大,相同注入量的降黏剂的降黏范围越小,累产油量越低,开发效果越差。不同原油黏度下,降黏剂辅助开采方案相比不注降黏剂方案的增油百分比如图6所示。

图5 不同原油黏度下降黏剂辅助吞吐累产油情况

图6 不同原油黏度下降黏剂辅助吞吐增油百分比

2.2.2 油层有效厚度的影响

对比不同油层有效厚度下,开发结束时刻的累产油如图7所示。从图中可以看出,有效厚度越大,油藏储量越高,降黏剂辅助开采产量越高,累产油量越高,开发效果越好。不同油层有效厚度下,降黏剂辅助开采方案相比不注降黏剂方案的增油百分比如图8所示。

图7 不同油层有效厚度下降黏剂辅助吞吐累产油情况

图8 不同油层有效厚度下降黏剂辅助吞吐增油百分比

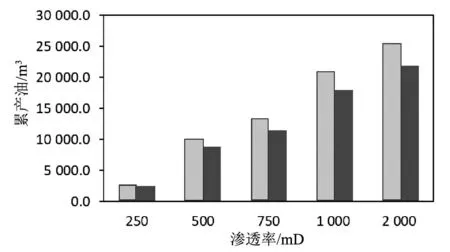

2.2.3 渗透率的影响

对比不同渗透率下,开发结束时刻的累产油如图9所示。从图中可以看出,渗透率越高,降黏剂辅助开采产量越高,累产油量越高,开发效果越好。不同渗透率下,降黏剂辅助开采方案相比不注降黏剂方案的增油百分比如图10所示。

图9 不同油层渗透率下降黏剂辅助吞吐累产油情况

图10 不同油层渗透率下降黏剂辅助吞吐增油百分比

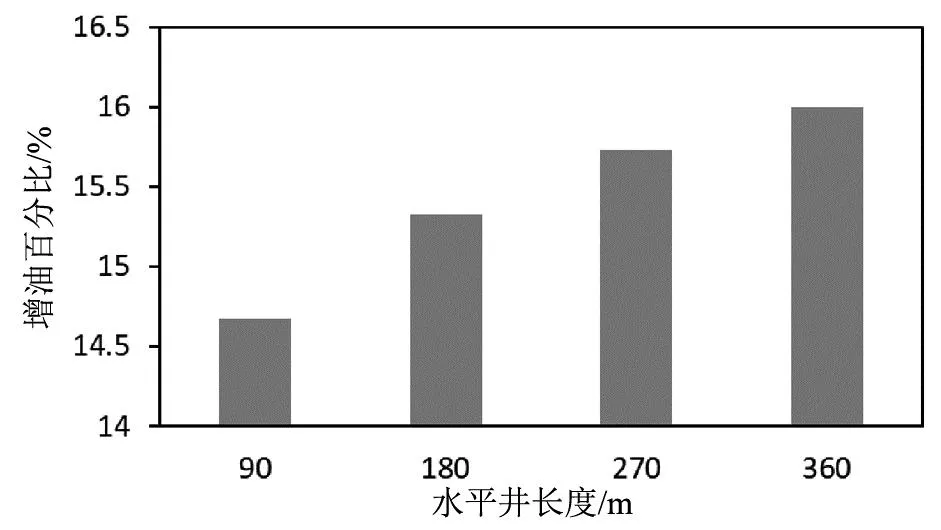

2.2.4 水平井段长度的影响

对比不同水平井段长度下,开发结束时刻的累产油如图11所示。从图中可以看出,水平井段越长,其控制范围越大,注入降黏剂波及范围越大,累产油量越高,开发效果越好。对比不同水平井段长度下,不同水平井段长度下降黏剂辅助吞吐增油百分比如图12所示。

图11 不同水平井段长度下降黏剂辅助吞吐累产油情况

图12 不同水平井段长度下降黏剂辅助吞吐增油百分比

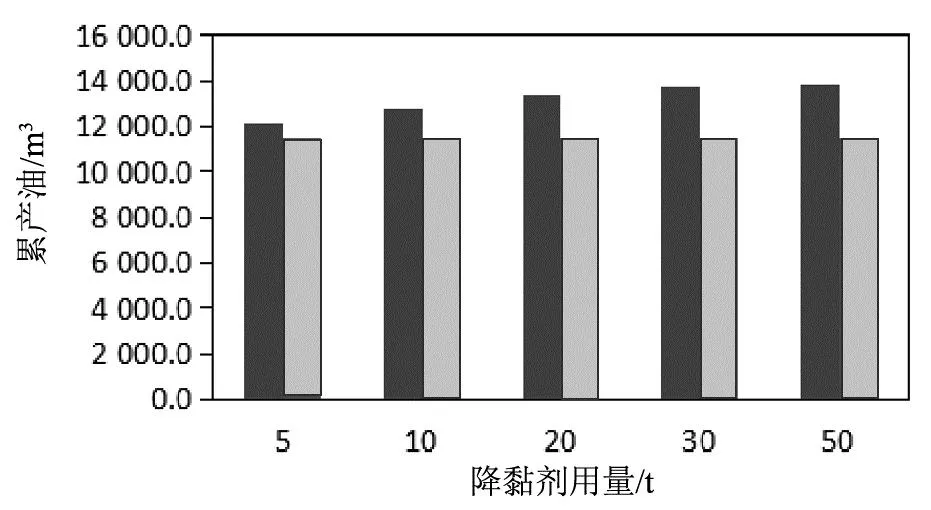

2.2.5 降黏剂注入量的影响

对比不同降黏剂注入量下,开发结束时刻的累产油如图13所示。从图中可以看出,累产油量随着降黏剂用量的增加呈现先增大后减小的趋势,对于本模型,最优降黏剂用量在30 t/轮次左右。不同降黏剂注入量下,降黏剂辅助开采方案相比不注降黏剂方案的增油百分比如图14所示。

图13 不同降黏剂注入量下降黏剂辅助吞吐累产油情况

图14 不同降黏剂用量下辅助吞吐增油百分比

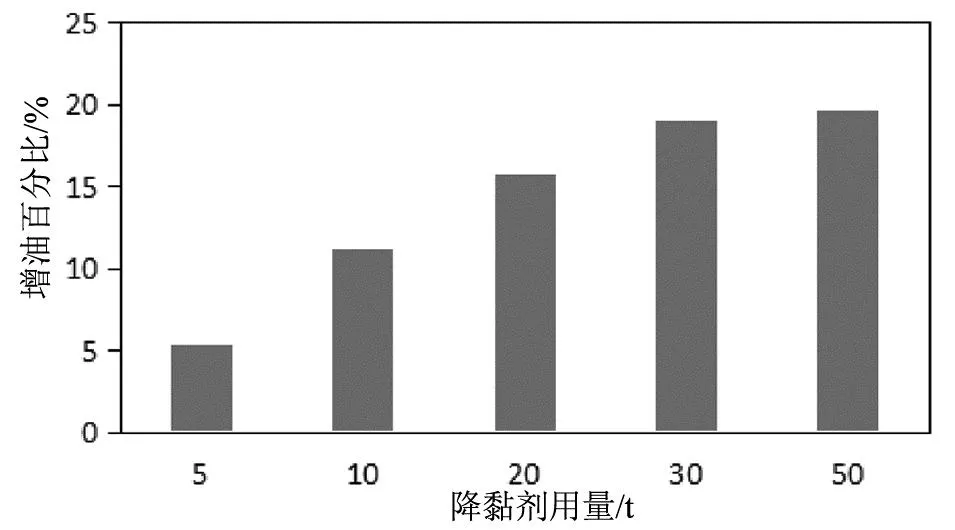

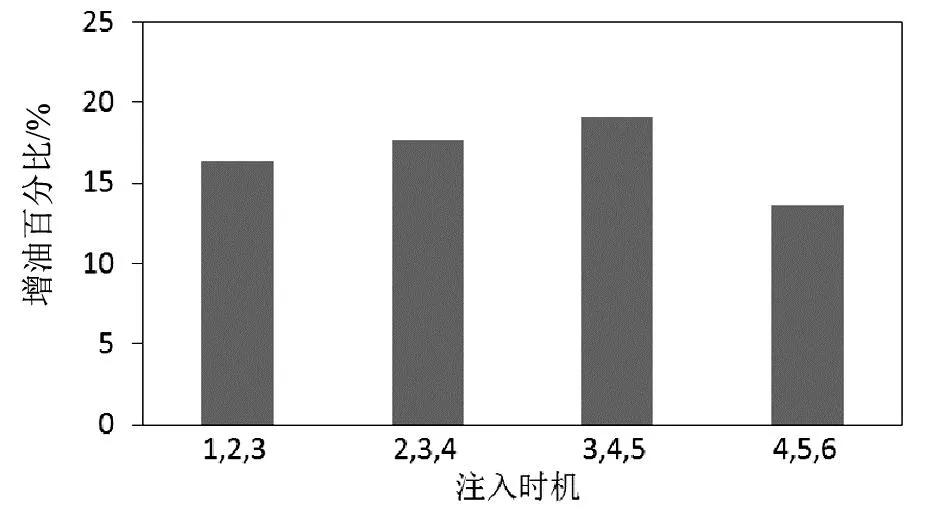

2.2.6 降黏剂注入时机的影响

对比不同降黏剂注入时机下,开发结束时刻的累产油如图15所示。从图中可以看出,累产油量随着注入时间的延后呈现先增大后减小的趋势,即注入时机不宜过早或过晚。不同降黏剂注入时机下,降黏剂辅助开采方案相比不注降黏剂方案的增油百分比如图16所示。

图15 不同降黏剂注入时机下降黏剂辅助吞吐累产油情况

图16 不同降黏剂注入时机下降黏剂辅助吞吐增油百分比

3 降黏剂现场应用数值模拟

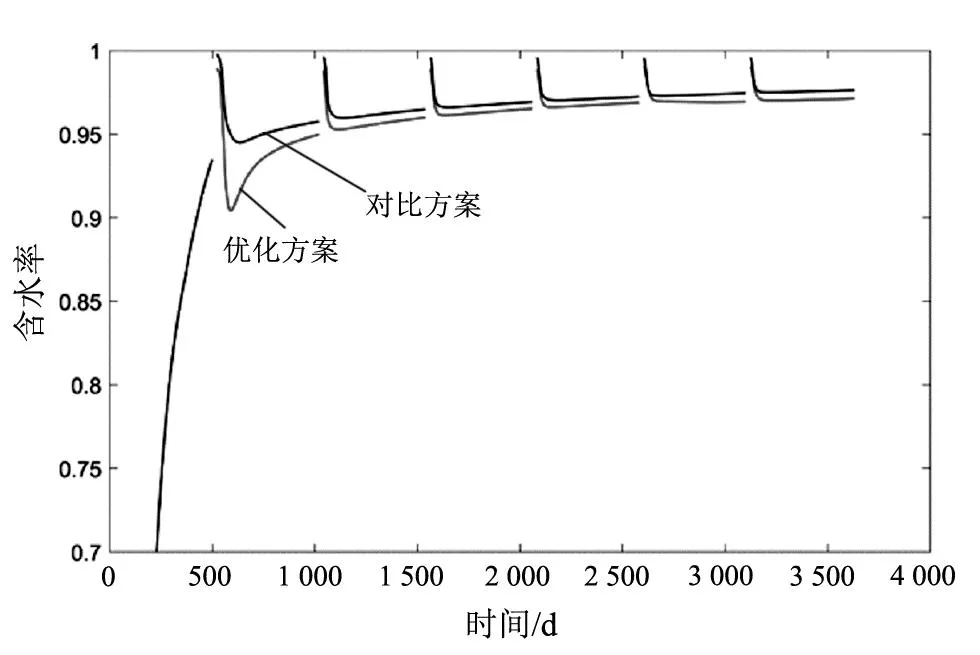

某区块稠油降黏剂注入开发效果预测,使用优化后的降黏剂注入工作制度对开发效果进行预测,并与不注降黏剂的工作制度进行对比。两种方案下累产油量曲线如图17所示,两种方案下累产油量和含水率关系曲线如图18所示。

由图17、18可以看出,使用优化后的降黏剂方案,可以实现增油降水的效果,改善油藏开发效果。使用数值模拟软件预测优化后降黏剂辅助开采方案的开发效果,并与不注降黏剂方案的开发效果进行对比,结果显示:最优方案相比原方案可实现累积增油1 200 m3。

图17 不同优化方案下累产油量变化曲线

图18 不同优化方案下累产油量和含水率关系曲线

4 结论

1)水驱后剩余油主要以三种形式存在:剩余油残存于基质壁面上、原油残在基质交叉的吼道中、未被注入水波及的区域。

2)建立了降黏剂辅助开采稠油数值模拟方法,模型考虑了降黏剂的乳化、降黏、降低界面张力等物化机理,可以全面描述降黏剂在储层中运移规律,准确预测开发效果。

3)基于数值模拟方法,开展了降黏剂辅助开采试用油层参数敏感性分析,综合来看,降黏剂辅助开采更适合于黏度相对较低、渗透率高、油层厚度大的油藏。

4)基于现场区块数值模拟模型,开展了现场区块降黏剂辅助开采工作制度优化。使用数值模拟软件预测优化后降黏剂辅助开采方案的开发效果,并与不注降黏剂方案的开发效果进行对比,最优方案相比原方案累积增油更多。