钢筋锈蚀作用下隧道衬砌结构力学性能劣化研究

李永珑,刘新华,朱星宇,唐 旭,张志强

(1.西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031;2.西南交通大学 土木工程学院,四川 成都 610031)

隧道工程因其具有改善线形、节省占地及绿色环保等其他工程不可比拟的优势,在数量和规模上均呈现迅猛发展的态势。隧道结构在服役期间不可避免地受到外界环境的侵蚀,出现锈蚀现象。钢筋锈蚀引起钢筋屈服强度下降、钢筋与混凝土之间的黏结强度下降、材料截面削减等不利因素综合作用导致衬砌结构力学性能劣化,进而缩短隧道的使用寿命。因此,研究锈蚀对衬砌结构力学性能的影响对隧道结构耐久性具有重大意义。

杨晓明等[1]通过对锈蚀钢筋混凝土结构进行诸多试验,发现考虑材料截面减小、材料力学性能降低和黏结力退化与试验结果拟合程度高。李福海等[2]研究了钢筋锈蚀对混凝土黏结性能的影响;周建庭等[3]研究了考虑截面损失条件下构件刚度下降的规律;邢国华等[4]研究了锈损构件材料性能劣化公式;陈梦成等[5]研究了氯盐环境下钢筋混凝土梁的黏结性能演化规律;孙杨等[6]研究了锈后黏结性能的变化及结构整体承载力和耐久性;欧阳祥森等[7]研究了主筋锈蚀、混凝土碳化等耐久性损伤后钢筋混凝土梁的疲劳性能;刘四进等[8]研究了外荷载与锈蚀耦合作用下盾构管片的承载性能和破坏形态;丁祖德等[9]、韩兴博等[10]引入材料劣化模型得到衬砌时变承载力方程,分别提出了隧道易损性分析框架和衬砌可靠度劣化规律;Zhang等[11]分析了不同锈蚀率下衬砌承载力和耐久性的变化;张冬梅等[12]考虑螺栓和管片钢筋锈蚀研究了锈蚀率与隧道结构失效概率的关系。

现有对衬砌结构锈蚀劣化的研究多采用数值模拟手段,模型中未完全考虑钢筋锈蚀(混凝土截面损失、钢筋锈蚀劣化、黏结性能退化)对衬砌的影响,导致与实际结果存在差异,同时缺少衬砌全过程损伤及内力演化规律和整体劣化特征,且多集中于锈蚀条件下隧道整体耐久性和承载力,对衬砌分区劣化鲜有讨论。

为此,本文综合考虑锈蚀对衬砌结构的影响,建立衬砌锈蚀损伤劣化模型,研究锈蚀作用下衬砌结构变形、混凝土损伤及裂缝扩展的演化特性,为准确评价隧道服役性能提供技术支撑。

1 本构参数选取

1.1 混凝土本构参数选取

采用混凝土损伤塑性(concrete damaged plasticity,CDP)模型模拟二次衬砌的拉压力学行为,该模型能准确反映混凝土非线性应力-应变特征和拉压过程中刚度损伤特点,是最常用的数值模型[13]。损伤因子通过能量等价法[14]进行计算,CDP模型参数见表1。表1中,fb0/fc0为双轴抗压强度与单轴抗压极限强度之比;K为不变量应力比。

表1 CDP模型参数

1.2 钢筋本构参数选取

富水环境中,氯离子进入混凝土内部,破坏钢筋钝化膜,在空气和水的作用下,形成宏电池,使金属铁变成铁锈,钢筋力学性能降低、体积膨胀,影响结构的承载力和耐久性。

二次衬砌采用理想弹塑性模型表征钢筋的力学行为。文献[15]提出了锈蚀后钢筋强度fycor与锈蚀率η之间的关系为

fycor=(0.986-1.199 2η)fy

(1)

式中:fy、fycor分别为锈蚀前、后钢筋抗拉强度。

采用温度场模拟钢筋锈胀作用,认为锈胀位移仅发生在钢筋横截面内[16]。锈蚀后的钢筋截面见图1。图1中,δ为锈蚀深度;Δ为名义锈蚀层厚度。

图1 锈蚀后的钢筋截面

锈蚀率η可用锈胀前、后面积损失率表示,即

(2)

式中:r为钢筋直径;δ满足Δ= (n-1)δ,锈蚀产物膨胀率n=2[17],钢筋锈蚀后膨胀的横截面积ΔScor为

ΔScor=π(r+Δ)2-πr2=

π[(n-1)2δ2+2r(n-1)δ]

(3)

受热膨胀后的横截面积ΔST与热膨胀系数α的关系为

ΔST=πr2[(1+αΔT)2-1]=

πr2(2αΔT+α2ΔT2)

(4)

由温度膨胀与锈蚀膨胀面积相等可得锈蚀率η与温度ΔT的转换关系,再结合式( 1 )得到钢筋强度与温度场的关系。

1.3 黏结性能本构参数选取

钢筋与混凝土间黏结性能对承载力和耐久性有重要影响[18]。采用内聚力模型(CZM)表征黏结性能,设计锈后拉拔试验获得黏结滑移曲线,进行CZM参数标定。

1.3.1 试验方案设计

拉拔试验的试件采用HRB335主筋和C30混凝土制成,试件尺寸见图2。试件浸泡在质量浓度为5%的NaCl溶液中,采用10 mA/cm2的电流密度对钢筋通电锈蚀,见图3。根据法拉第定律计算达到预期锈蚀率(0%~20%锈蚀率,间隔2%)的通电时间。

图2 试件尺寸(单位:mm)

图3 试验通电锈蚀

1.3.2 锈蚀试件制作

锈蚀试件制作需经过钢筋笼入模、混凝土浇筑、拆模、湿水养护、接线、锈通电蚀等步骤。试件养护情况对试验结果影响显著,具体养护方法参考GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》[19]。

1.3.3 拉拔试验及参数标定

取出达到预期锈蚀率的试件,擦拭表面水分,放入80 ℃烘箱烘干,再取出,等待试件降至室温后,进行拉拔试验,拉拔试验装置组成见图4。

图4 试验装置示意

拉拔力学模型材料参数与试件一致,见图5。

图5 Cohesive参数标定计算模型

考虑到适用性、收敛性,CZM单元起始准则选择最大名义应力准则,损伤演化准则选择双线性张力位移准则。

基于不同锈蚀程度(0%~20%)的黏结-滑移曲线数据,对CZM单元主要参数进行标定(刚度、断裂能、损伤起始应力),具体步骤为

Step1计算试验黏结-滑移曲线弹性阶段斜率,确定大致刚度。

Step2计算试验黏结-滑移曲线与横坐标轴组成的面积,确定大致断裂能。

Step3计算试验曲线斜率开始下降时刻的拉应力,确定损伤起始应力。

Step4对上述3个关键参数微调,以获得试验与数值模拟黏结-滑移曲线最接近的结果。

最终确定的不同锈蚀程度下CZM断裂参数见表2。

表2 CZM断裂参数

2 有限元模型建立

2.1 荷载计算

围岩参数见表3。按照TB 10003—2016《铁路隧道设计规范》[20],计算得到深浅埋分界高度Hp=35.64 m,区段实际埋深为30 m,属浅埋隧道,荷载计算示意见图6。

图6 浅埋隧道荷载计算

表3 计算参数

浅埋隧道围岩荷载按下式进行计算。

(5)

(6)

式中:φc为计算摩擦角;θ为滑面摩擦角;β为破裂面与水平方向夹角;λ为侧压力系数。

V级围岩下二次衬砌承担60%~80%的围岩荷载,本文取70%,按下式计算竖向均布荷载q,水平梯形荷载e1、e2,获得的荷载见图7。

图7 二次衬砌荷载示意(单位:kPa)

(7)

(8)

2.2 有限元模型

铁路隧道二次衬砌尺寸及有限元模型见图8。

图8 计算模型

采用仅受压土弹簧模拟结构与围岩相互作用,弹簧刚度k取地层弹性抗力系数K=150 MPa/m[20]与弹簧连接单元面积A的乘积,为93.75 kN/m。主筋净保护层厚度50 mm。考虑对称性,取半结构计算。

设置围岩荷载和钢筋锈蚀先后两个分析步以模拟衬砌内钢筋锈蚀在衬砌变形稳定之后发生。

3 计算结果分析

3.1 衬砌结构变形分析

不同锈蚀率下衬砌变形演化(各部位相对于仰拱中部的位移值)见图9。

图9 衬砌变形演化

由图9可知,随锈蚀率增大,衬砌各部位按变形严重程度表现为拱顶>拱肩>拱脚>拱腰>仰拱,间接说明各部位的刚度损伤不同。

3.2 衬砌结构内力分析

锈蚀率η=0%、6%、14%、20%时衬砌结构的弯矩、轴力见图10。

图10 η=0%、6%、14%和20%时衬石切结构的内力

由图10可知,衬砌结构临空侧受拉部位有拱顶、拱腰、仰拱,围岩侧受拉部位有拱肩、拱脚,受拉侧不同的部位,锈蚀发展中弯矩变化规律不同,临空侧受拉部位弯矩减小,围岩侧受拉部位弯矩增大。衬砌结构各部位轴力随锈蚀发展出现小幅增加(最大7.53%)。

3.3 衬砌结构损伤分析

临空侧和围岩侧受力状态不同导致锈蚀过程中损伤也存在差异,因此将衬砌结构分为围岩侧和临空侧讨论,两侧视图处理示意见图11,提取锈蚀与围岩荷载作用下衬砌结构的受拉损伤。

图11 衬砌视图处理示意

不同锈蚀程度(0%~20%)衬砌围岩侧的损伤状态见图12。由图12可知,η=0%时,即仅围岩荷载作用导致衬砌结构拱肩、拱脚部位出现纵向损伤,数量少,分布离散;侵蚀离子进入,衬砌结构内钢筋锈蚀作用显现,导致衬砌结构出现环向损伤;锈蚀程度加重,纵环向损伤交叉条状损伤开始扩展,形成大范围的片状损伤区域,分布于拱肩及拱脚。

图12 围岩侧损伤演化

不同锈蚀程度(0%~20%)衬砌围岩侧的损伤状态见图13。由图13可知,η=0%时,衬砌结构拱顶部位出现纵向损伤;侵蚀离子进入,衬砌结构内钢筋锈蚀作用显现,导致衬砌结构出现环向损伤;锈蚀程度加重,纵环向损伤交叉条状损伤扩展形成片状损伤区域,分布于拱顶,此时衬砌其余部位出现大量斑状损伤。

图13 临空侧损伤演化

衬砌结构围岩侧拱肩、拱脚部位、临空侧拱顶部位损伤较严重。提取上述3个部位的损伤深度变化见图14。

图14 损伤深度演化

由图14可知,锈蚀发展过程中,拱顶的损伤深度持续快速发展,最有可能贯通衬砌,拱肩、拱脚的损伤深度发展相对缓慢。

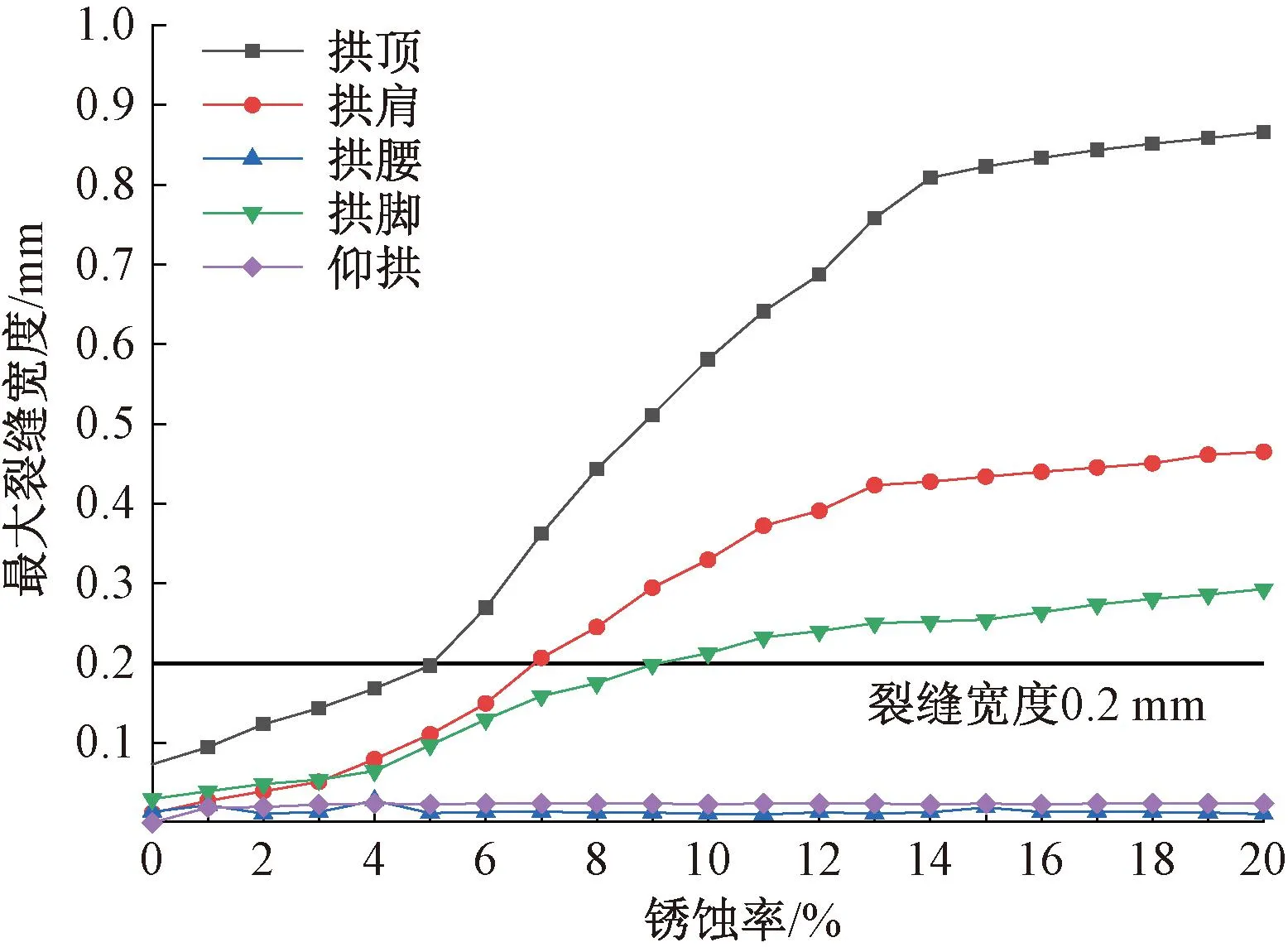

3.4 衬砌结构裂缝宽度变化规律

裂缝宽度是衬砌耐久性等级评估的关键。锈蚀发展过程中衬砌表面的最大裂缝宽度见图15。

图15 衬砌裂缝扩展

拱顶、拱肩最大裂缝宽度扩展速率在η=0%~9%时较大,η=9%~20%时逐渐趋于稳定;拱脚最大裂缝宽度与锈蚀率始终呈线性递增关系;拱腰、仰拱最大裂缝宽度在较低锈蚀程度就达到最大限值不再发展。锈蚀发展过程中,由于拱顶弯矩持续减小,且截面损伤增大,刚度下降,导致裂缝处于持续发展中;拱肩、拱脚弯矩持续增大,轴力很大,裂缝发展有限;拱腰、仰拱弯矩较小且持续降低,轴力较大,裂缝没有显著发展。

文献[20]规定,裂缝宽度不应大于0.2 mm,以裂缝扩展最快的拱顶部位作为评判对象,锈蚀率发展至2.7%,结构不再符合耐久性要求。

4 开裂区钢筋锈蚀结果分析

实际工程中衬砌不同部位的钢筋锈蚀程度存在差异,由于失去了保护层的保护作用,开裂区的钢筋锈蚀率往往更大。在围岩压力的作用下,衬砌围岩侧的拱肩、拱脚以及临空侧的拱顶部位出现纵向开裂,因此,考虑只有开裂区钢筋发生锈蚀情况,对衬砌结构的力学性能及损伤劣化进行研究。

4.1 衬砌结构内力重分布规律

η=0%、6%、14%、20%时衬砌结构的弯矩、轴力见图16。

图16 仅开裂区锈蚀情况的衬砌内力变化

由图16可知,在仅考虑开裂区钢筋锈蚀的情况下,衬砌结构内力变化趋势与钢筋全长锈蚀情况的类似。随着锈蚀率的增大,衬砌各部位的轴力均增大,最大增幅仅为5.1%,位于拱顶部位。拱顶、拱腰弯矩减小,拱肩和拱脚的弯矩增大。锈蚀导致的内力变化幅度相对钢筋全长锈蚀更小,以拱顶为例,锈蚀率由0%增长到20%的过程中,钢筋全长锈蚀情况下,拱顶弯矩的变化率为59.7%,仅开裂区钢筋发生锈蚀时,弯矩变化率为42.5%。由以上分析可知,开裂区钢筋锈蚀对衬砌内力变化的影响起主导作用。

4.2 衬砌结构损伤分析

提取衬砌开裂区锈蚀与围岩荷载耦合作用下结构的受拉损伤,对结构各部位劣化情况进行分析。衬砌围岩侧和临空侧的损伤状态见图17、图18。

图17 仅开裂区锈蚀情况衬砌围岩侧损伤发展过程

图18 仅开裂区锈蚀情况衬砌临空侧损伤发展过程

由图17、图18可知,衬砌在开裂区钢筋锈蚀作用下,仅在开裂区附近范围内出现了环向受拉损伤,并未延伸至其他部位。随着锈蚀率的增大,衬砌围岩侧的拱肩、拱脚以及衬砌临空侧的拱顶部位出现环向受拉损伤。随着锈蚀的发展,开裂区的环向损伤与纵向损伤交叉形成的损伤区域范围扩展形成成片损伤区域。由开裂区钢筋锈蚀导致的内力变化幅度相对钢筋全长均匀锈蚀更小,所以钢筋锈蚀同样未引起其它部位产生纵向裂缝。

4.3 衬砌结构裂缝宽度变化规律

提取衬砌各部位表面的裂缝宽度,见图19。由图19可知,仅开裂区锈蚀情况下,同样是围岩侧拱肩、拱脚以及临空侧拱顶最大裂缝宽度发生显著变化,锈蚀率较小时(0%~5%),拱顶和拱肩处裂最大缝宽度变化缓慢。随着锈蚀率增大(5%~14%),裂缝宽度迅速增长,锈蚀率达到14%以后,裂缝宽度随锈蚀率增长的速度显著减缓,裂缝宽度逐渐趋于稳定。拱脚裂缝宽度的增长速率变化则不显著。

图19 仅开裂区锈蚀情况下衬砌各部位的最大裂缝宽度

与钢筋全长锈蚀情况相比,不同锈蚀率对应的最大裂缝宽度均有所减小,衬砌的最大裂缝宽度超过耐久性要求的时刻也更晚。以拱顶为例,钢筋锈蚀率为20%时,拱顶最大裂缝宽度约为钢筋全长锈蚀情况的67%。可见,开裂区的钢筋锈蚀对衬砌裂缝宽度的影响起主导作用。

5 结论

基于CDP及CZM本构建立了衬砌结构锈蚀损伤劣化模型,对侵蚀环境下衬砌各部位变形、内力以及损伤的演化进行分析。主要结论如下:

1)锈蚀过程中,衬砌结构各部位的变形程度不同,反映锈蚀作用对衬砌结构各部位的刚度损伤不同,拱顶>拱肩>拱脚>拱腰>仰拱。

2)锈蚀作用和围岩压力引起结构内力的重分布。拱顶、拱腰和仰拱均为临空侧受拉,拱肩和拱脚均为围岩侧受拉,临空侧受拉位置的弯矩在锈蚀发展过程中不断减小,围岩侧受拉位置的弯矩不断增大,衬砌轴力整体变化率不大,最大仅为7.53%。

3)拱顶部位裂缝扩展速率表现为拱顶>拱肩>拱脚,以拱顶作为评判对象,当锈蚀率发展至2.7%时,结构不再符合耐久性要求。

4)钢筋锈蚀对衬砌力学性能劣化的影响起主导作用。仅开裂区钢筋发生锈蚀时,衬砌内力变化和损伤劣化规律与钢筋全长锈蚀情况类似,但锈蚀作用导致的内力变化幅度和裂缝宽度有所减小。