固化工艺对树脂基高速打磨磨石性能影响

张 胜,刘长宝,樊小强,朱旻昊,

(1.西南交通大学 机械工程学院,四川 成都 610031;2.西南交通大学 先进材料教育部重点实验室,四川 成都 610031)

我国是世界上铁路运营里程最长的国家,预计到2030年我国铁路总里程将突破20万 km,基本实现国内外铁路互联互通、省区间多条线路畅通、省会地市间高铁连通、县级地区基本覆盖的铁路网络[1]。钢轨在长期轮轨接触应力下表面和内部会产生各类损伤,如压溃、波磨、肥边、侧磨、剥离掉块、斜裂纹损伤、鱼鳞状裂纹损伤等[2]。通过钢轨维护手段对钢轨表面损伤进行处理,对于保证铁路系统运载能力、旅客乘坐舒适程度、列车运行安全、轨道使用寿命等均有重要意义。

目前钢轨维护主要通过钢轨打磨作业实现。与换轨维护的方式相比,钢轨打磨具有投资小、周期短、速度快等优点,因而随着高速铁路的兴起,快速打磨方式也逐渐成为焦点。按照打磨方式的不同,钢轨打磨可以分为主动打磨、被动打磨、砂带打磨和铣磨等[3]。其中被动打磨方式能达到60~80 km/h的打磨速度,是目前处理高速铁路表面损伤最有效的手段[4]。打磨效率是打磨作业中最关注的问题,通过调整打磨参数,如打磨速度、压力等,来改善打磨作业效率[5-9]。除此之外,钢轨打磨磨石作为打磨作业的主要工具,其质量直接决定了打磨效果的优劣,因而针对钢轨打磨磨石的研究近年来逐渐展开。钢轨打磨磨石由4部分构成:磨料、填料、结合剂、气孔。文献[10-12]通过调控磨粒种类与粒度搭配实现了磨石强度和去除能力的优化。Liu等[13]使用玄武岩纤维作为增强材料实现了钢轨打磨磨石的力学性能提升以及打磨质量控制。Yuan等[14]利用气孔结构减轻了打磨过程中的热效应,为白层组织的控制提供了指导。而结合剂作为磨石的骨架承担着将磨石各部分结合成整体的重要作用,相关研究还鲜有报道。

钢轨打磨磨石的制备需要经过混料、成型、烧结等步骤,烧结过程中树脂的固化反应是磨石生产工艺中发生的主要反应。树脂的固化过程本质是由外部热源和内部热源共同提供热量,在热传导能力较差的各向异性材料中进行反应,包含了多个相互耦合的过程,如热传导、树脂分子量升高、交联反应、树脂流动等[15]。树脂的固化反应由多个分子连接,形成分子链。随着固化反应进行,聚合物分子链不断延长,分子量增加速率逐渐上升,随后多个分子链之间发生交联,成为具有较大分子量的二维或三维网络[16]。酚醛树脂是一种普遍在钢轨打磨磨石制备中使用的结合剂。固化后的酚醛树脂具有良好的耐热性、抗拉强度、耐腐蚀性等使用性能[17-19]。但亚甲基和酚羟基受热时容易氧化,限制了酚醛树脂的耐热性。因此可以通过改性途径,保护以上基团,进一步提升树脂耐热性能[20-21]。

本文通过设置梯度变化的固化温度以及固化时间,制备不同固化工艺下的高速钢轨打磨缩比磨石,从力学性能、加工性能以及加工后表面质量3个角度对磨石的性能进行评价,对固化温度与固化时间参数对于磨石综合性能的影响进行了总结。为高速钢轨打磨磨石的自主化研制提供了新的技术参考。

1 缩比磨石的制备

参考缩比磨石树脂固化工艺[8],制备直径40 mm,高21 mm的缩比磨石,单质量约70 g。磨石配方各部分组成分别为磨料、填料、树脂,其质量百分数分别为80%、6%、14%。其中,磨料由圣戈班集团提供,所使用的树脂由南通住友电木有限公司提供,填料由阿拉丁提供。本文中所使用的缩比磨石使用冷压成型再烧结的方法制备。冷压成型压力为10 MPa,保压时间10 min。烧结过程中磨石的固化曲线见图1。各阶段的含义见表1。表1中,Ta为去除水分温度;Tb为熔融分散温度;Tc为开始固化温度;Td为完全固化温度。升温曲线共存在4个平台,各平台阶段作用分别为去除水分、熔融分散、开始固化、完全固化,其中升温过程缓慢进行,保证磨石中各部分温度均匀升高,避免树脂在磨石各部分固化程度不一致。为研究固化温度以及最佳固化温度下的固化时间对于高速钢轨打磨磨石的影响,本实验设置170、180、190 ℃的最终固化温度Td,并且在打磨表现最优的180 ℃的固化温度下验证固化时间对打磨效果的影响,设置固化时间梯度为2、3、5 h。各组别磨石编号见表2。

表1 磨石固化工艺各阶段时间、温度及其作用

表2 磨石固化组别

图1 磨石固化温度曲线

2 磨石性能评价

2.1 强度测试

钢轨打磨磨石在使用过程中承载着巨大的机械力作用,强度不足时失效过程会迅速发生,引起破碎、崩边等损伤,严重时甚至引起断裂。提高磨石的强度能有效减轻磨石的失效速率,加大磨石的服役寿命,保障列车运行的安全性与稳定性。本文使用WDW-200万能试验机测试磨石力学性能,加载速率为1 mm/min。

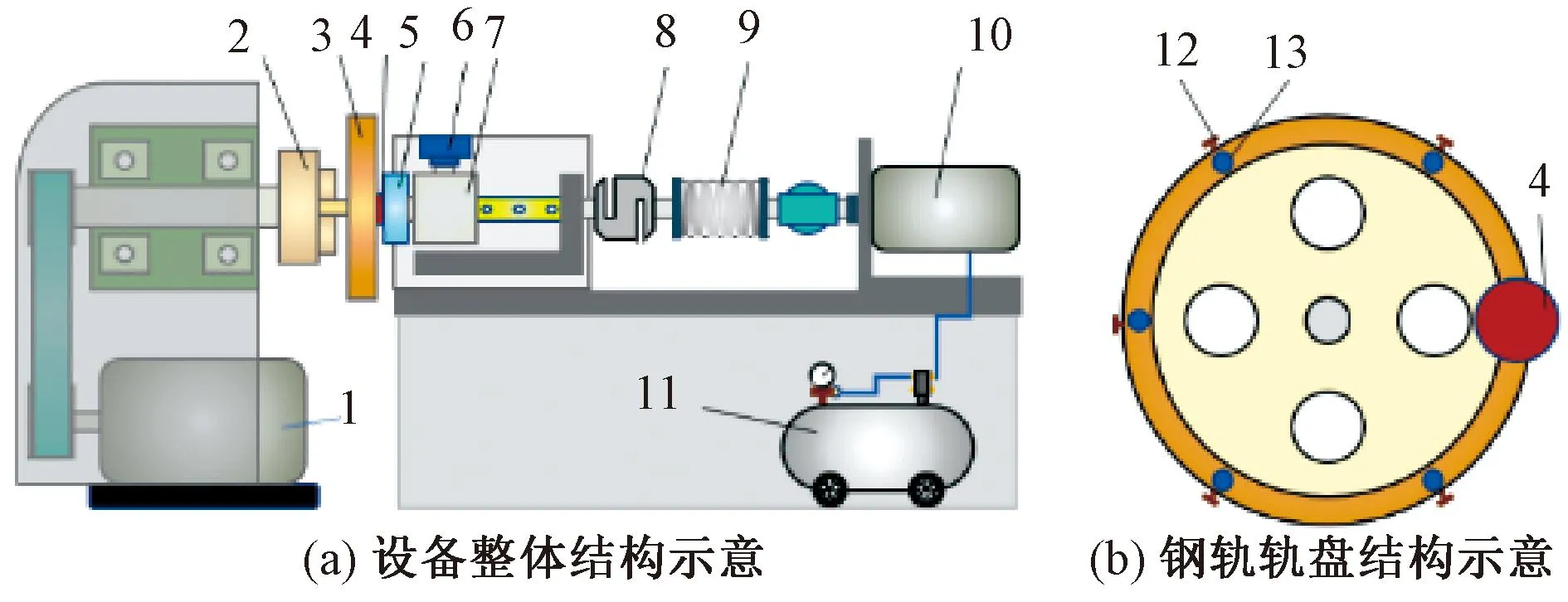

2.2 打磨测试

钢轨打磨作业要求要去除钢轨表面损伤层,恢复钢轨廓形,并且与目标廓形的误差不能超过0.02 mm[3]。使用自主设计钢轨打磨测试平台[13]对不同固化工艺下生产的钢轨打磨磨石进行了打磨性能评估,装置示意见图2。钢轨打磨过程通过旋转的轨盘和磨石样品接触模拟。轨盘动力由西门子变频电机提供,实验转速为900 r/min,使用气缸加压使得钢轨打磨磨石样品与钢轨轨盘充分接触,加载压力为700 N。其中实验中磨石打磨对象为U71 Mn钢轨钢钢坯,购自攀钢集团有限公司,其元素组成见表3。其力学性能:抗拉强度≥900 MPa、伸长率≥10%、断面收缩率≥14%、硬度(HV0.05)为290。摩擦系数是评价材料摩擦磨损性能的重要参数,直接反映了对磨副接触关系,同时也能够清晰反映摩擦热效应的强弱。本文通过试验台上的传感器采集打磨切削力与纵向压力,使用Labview软件处理传感器Ⅰ、Ⅱ的数据,计算得出打磨过程摩擦系数,并使用型号为T620的红外相机,对打磨过程中的温度变化进行监测。打磨结束后比较打磨前后钢轨样品质量损失,并收集打磨后的钢轨样品。

表3 U71Mn的合金元素质量分数 %

1.西门子变频电机;2.三爪卡盘;3.钢盘;4.磨石;5.磨石夹具;6.力学传感器(Ⅰ);7.滑块;8.力学传感器(Ⅱ);9.弹簧;10.气缸;11.空压机;12.钢轨样品固定销;13.钢轨样品。图2 钢轨打磨设备示意[13]

2.3 磨石质量与钢轨表面质量测试

对磨石进行切割处理,使用DSX100体式显微镜对所制备的磨石表面及切面进行观察,探究固化工艺对于钢轨表面及内部组织的影响。在打磨完成之后对打磨后表面进行再次观察,研究打磨过程对于磨石表面组织的影响。使用JSM IT500扫描电子显微镜与Contour GT-K白光干涉仪观察打磨后钢轨样品表面形貌变化,使用μ-X360S便携式残余应力测试仪测试钢轨表面残余应力,最后对钢轨样品进行切割制备截面金相样品,研究打磨过程对于钢轨样品表面组织的影响。总结测试数据,评价打磨后钢轨表面质量。所有测试过程均在25 ℃以及50%~60%湿度下进行。

3 结果与讨论

3.1 磨石力学性能测试

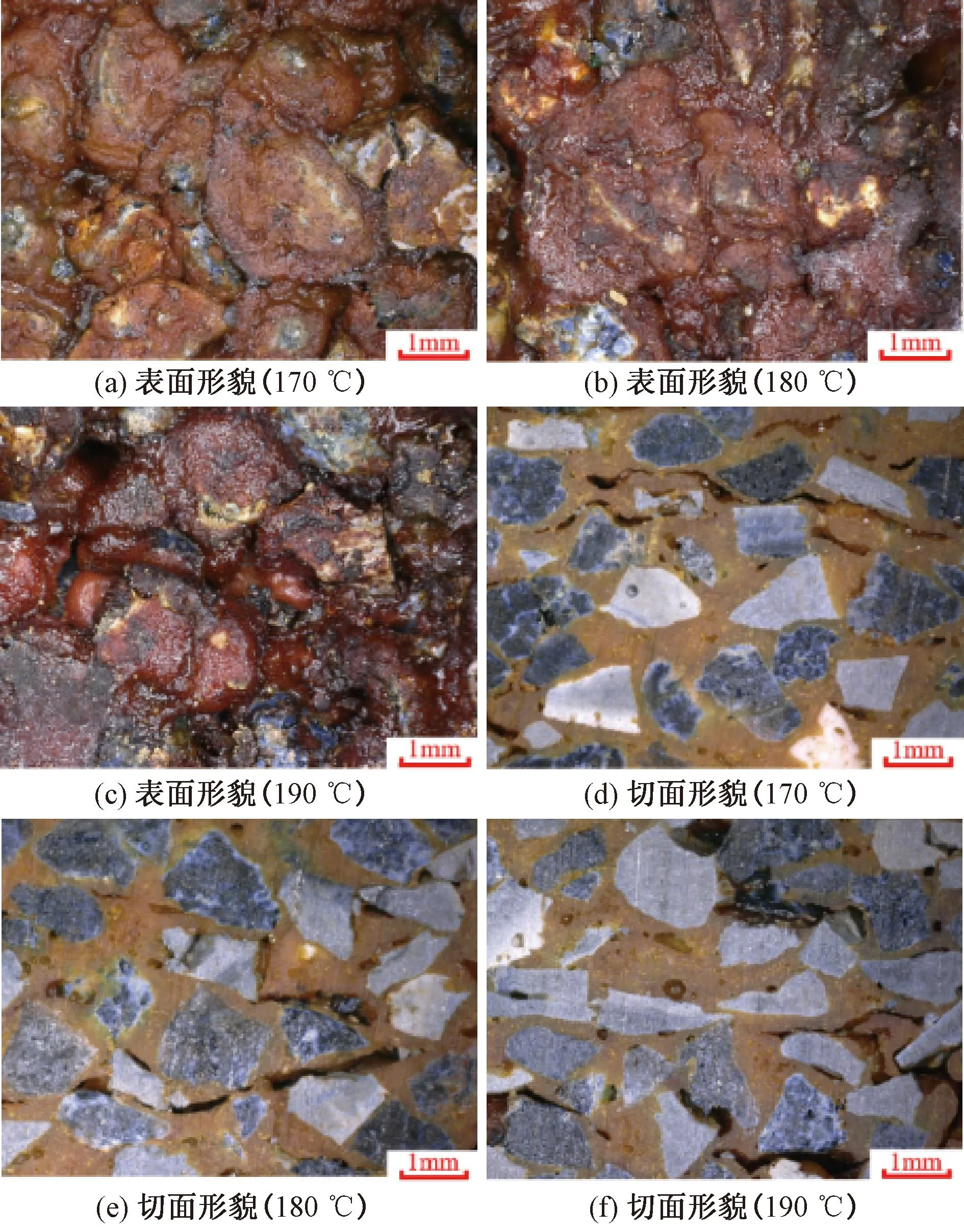

力学性能测试结果见图3。由图3(a)可知,在相同固化时间下,可以观察到随着固化温度的增长,磨石的强度有所提高。这说明随着固化温度的升高,磨石的固化程度升高,磨粒与结合剂交联更加紧密,从而提高磨石整体抗载荷能力。同时,磨石表面和切面形貌观察结果见图4。由图4可知,随着固化温度的升高,磨石表面变得细腻有光泽,颜色加深,说明升高温度有利于树脂固化;内部树脂由于和氧气接触不充分,固化后颜色变化不明显,树脂普遍呈现出晶莹的黄色。所有磨石内部均能观察到气孔和间隙分布,有利于磨石进行排屑与散热,随着温度的升高其分布没有明显差异。磨粒表面均呈现出黄色特征,说明表面保持着酚醛树脂的粘附关系,这是树脂发挥机械性能的基础。

图3 不同固化温度、时间下磨石应力、应变曲线

图4 不同固化温度下磨石表面形貌、切面形貌

在相同固化温度下,随着固化时间的延长,磨石的力学性能依然存在增强趋势,结果见图3(b)。同样地,随着固化时间的延长,酚醛树脂受热时间更长,交联更加充分,磨石表面呈现出更加晶莹的外形,磨石内部组织依然存在气孔与缝隙,且升高温度并不改变气孔和缝隙的分布情况,结果见图5。由图5可知,随着固化时间或固化温度增加,磨石的力学性能有提升的趋势,其中固化温度的提高对于力学性能的影响更为显著。

图5 不同固化时间下磨石表面形貌、切面形貌

由于树脂与磨粒之间主要通过范德华力或机械结合作用连接,随着固化时间的延长以及固化温度的升高,树脂的交联程度增大,树脂与磨粒的结合更加紧密,改善了结合剂对磨料的把持作用,从而提高磨石的力学性能。

3.2 磨石打磨性能分析

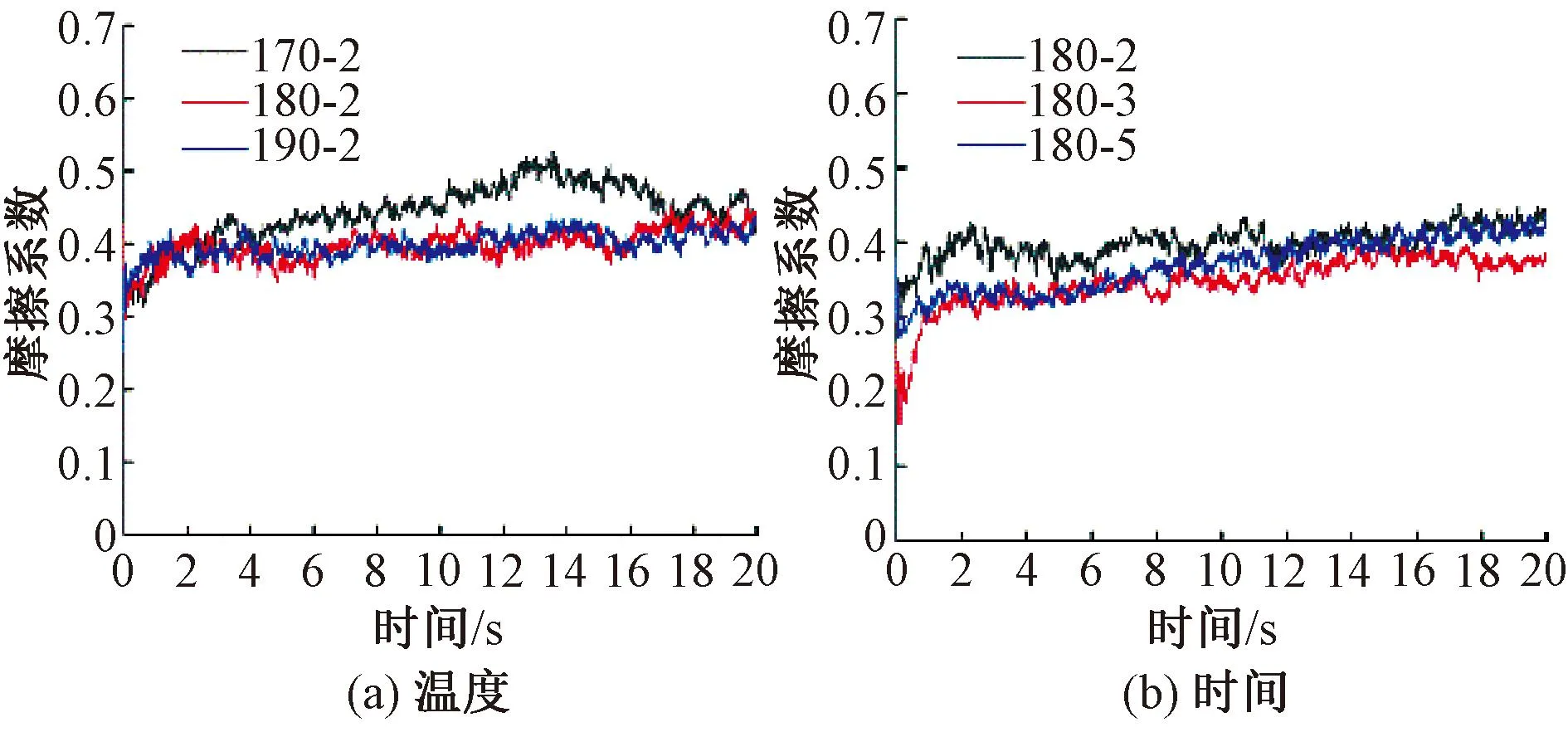

打磨过程中的摩擦系数变化见图6。由图6可知,170 ℃固化温度下磨石在打磨过程中摩擦系数起伏较大,处于较高水平,固化温度升高后磨石打磨系数有所下降,180、190 ℃固化温度下磨石打磨摩擦系数无明显差异。在180 ℃的固化温度下使用不同的固化时间对磨石进行固化后,随着固化时间的延长,磨石打磨过程中的平均摩擦系数呈现出随着固化温度升高先减小再上升的趋势,其中3 h固化后磨石的摩擦系数最低。整体而言,摩擦系数曲线在打磨过程中基本稳定在一个值周围,在低温下长时间固化的磨石,其摩擦系数曲线存在较大波动。

图6 不同固化温度、时间下摩擦系数变化

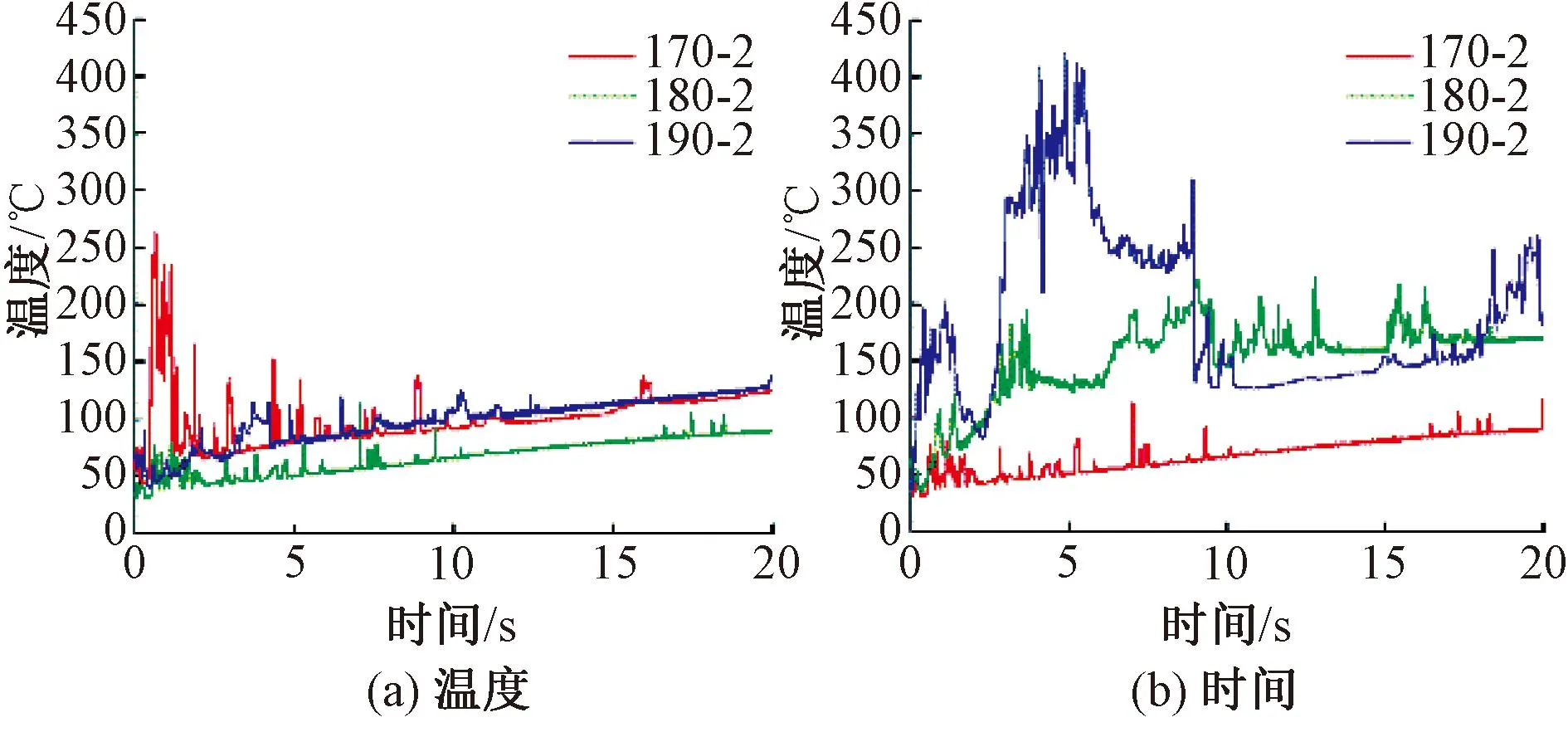

打磨过程中磨石的温度变化见图7。

图7 不同固化温度、时间下磨石温度变化

由图7可知,打磨初期对磨副之间会经历一个跑合期,而后打磨温度逐渐稳定。固化温度对磨石跑合期长短影响几乎没有。改变固化时间后跑合期长短产生了较大变化。在长时间固化后,磨石的跑合期打磨温度最高,但跑合期过后温度能迅速下降。尖锐的磨料拥有较小的接触面积,从而导致瞬时打磨温度较高。长时间固化下磨石打磨温度曲线较为曲折,说明该时间下磨石脆性增大,容易引起磨石的自锐产生新的尖锐磨粒,最终导致温度的升高。在不同的固化温度下,180 ℃固化后磨石打磨过程中温度控制效果较好,整体近似为一条稍微上扬的直线。其他二者温度较高且数值几乎无差别,同时均可近似为直线。随着固化时间的增长,磨石打磨温度波动幅度逐渐增大。磨石在2 h短时间固化后具有较好的打磨温度稳定性,固化时间的增长对于打磨温度的控制不利。

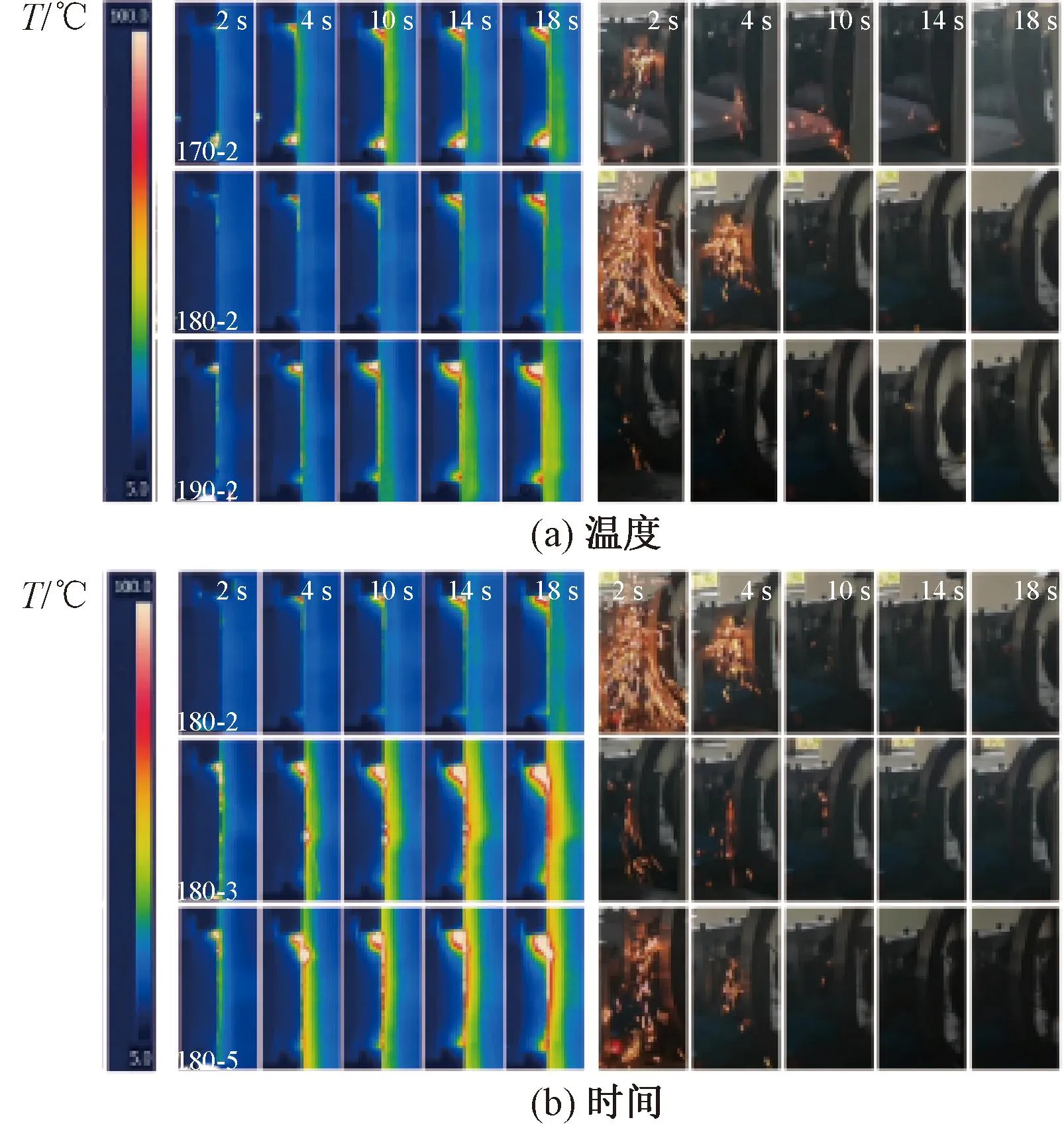

打磨过程中的红外与火花照片见图8。由图8可知,各组数据之间红外照片并没有明显差异,对磨副接触处的温度始终处于整个接触体系的最高值,并且最高温度主要出现在对磨副开始与脱离接触位置。火花照片显示,随着固化温度的提升,火花量先增大后减小,随着固化时间的延长,火花量一直减少。随着打磨时间的延长,磨石与钢轨接触位置的火花量明显减少,14 s之后几乎无火花产生。

图8 不同固化温度、时间下打磨过程红外与火花照片

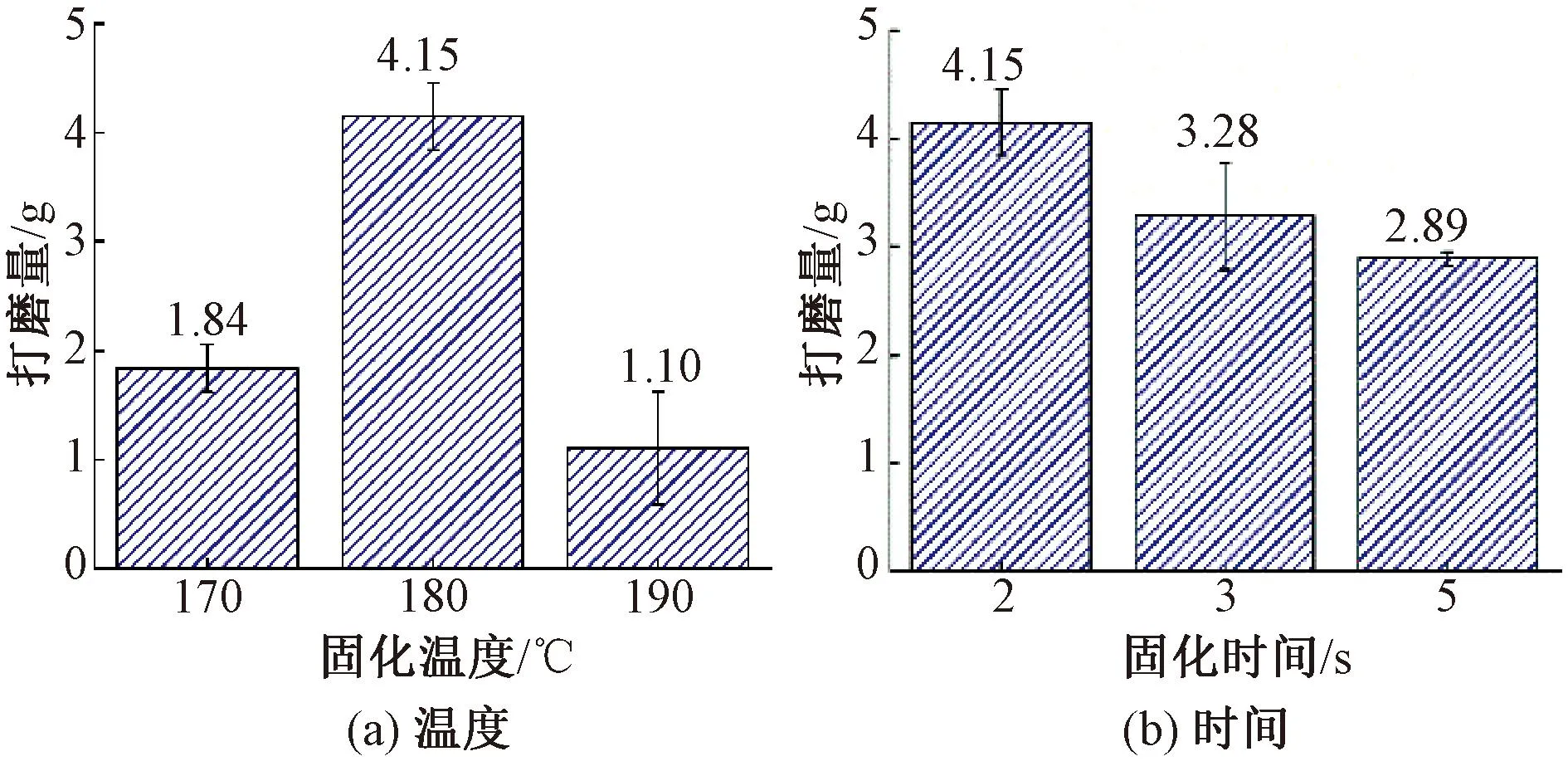

对比打磨前后钢轨样品质量,得出打磨量随着固化工艺的变化,结果见图9。

图9 不同固化温度、时间下打磨量随工艺变化

由图9可知,磨石打磨量与磨石强度变化不一致。随着固化温度的升高,打磨量呈现出先增大后减小的趋势,在180 ℃的固化温度下显示出优异的打磨量;随着固化时间的延长,打磨量呈现出减小趋势。提高固化温度和固化时间虽然能够有效提高磨石的强度,但是过高温度与过长时间进行固化会降低磨石本身的磨削性能。其数据与打磨过程火花量变化存在统一性。

3.3 打磨后钢轨表面质量

使用白光干涉仪以及便携式残余应力测试仪对打磨后钢轨表面质量进行了分析,结果见图10。Ra反应表面轮廓平均起伏情况,Rz反应表面最大起伏情况,二者结合能综合反应钢轨表面起伏情况。由图10可以看出,被尖锐的磨石打磨过后,钢轨表面存在着诸多沟壑,沟壑的起伏情况决定了钢轨的表面粗糙度。随着固化温度的升高,钢轨表面粗糙度呈现出先增大后减小的趋势。随着固化时间的延长,钢轨表面粗糙度呈现出先减小后增大的趋势。其中180 ℃下固化2 h具有最大的表面粗糙度,沟壑起伏最为严重。

图10 不同固化温度、时间下打磨测试后钢轨表面三维形貌

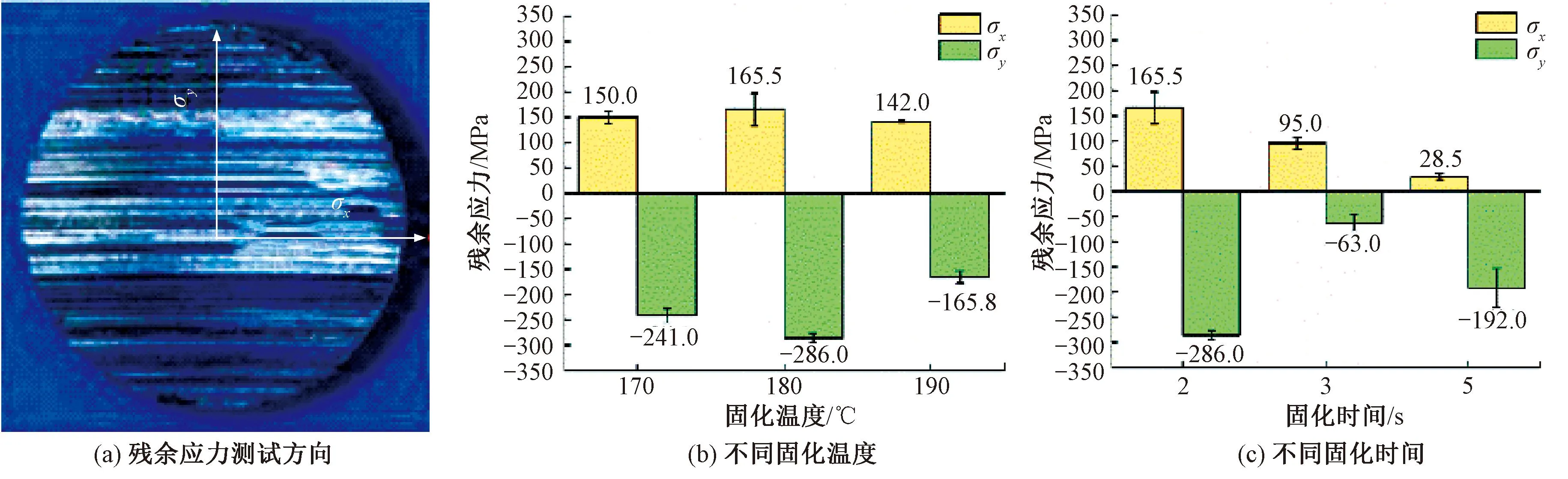

钢轨表面残余应力在一定程度上影响钢轨的服役寿命[22]。残余应力测试结果见图11。由图11可知,沿着钢轨打磨方向的x方向上残余应力为拉应力,垂直于打磨方向的y方向上残余应力为压应力。随着固化温度的增长,残余应力呈现出先增加后减小的趋势,以180 ℃固化温度下的磨石进行打磨,钢轨表面残余压应力与拉应力最高。随着固化时间的不断延长,残余拉应力逐渐减小,残余压应力先减小后增大。其中3 h固化下钢轨表面残余应力状态最好,残余压应力与拉应力均保持在较低水平。残余应力随固化温度、固化时间的变化与粗糙度变化具有较高的一致性,说明磨粒切削深度是残余应力产生的一大重要因素。

图11 打磨后钢轨表面残余应力

打磨后磨石表面形貌见图12。由图12可知,所有的磨石在经过打磨后,表面都产生了一定程度的钢轨材料附着。暴露在较高的打磨温度下,钢轨表面会产生氧化。随着氧化程度的升高,钢轨表面颜色发生从黄色到蓝色再到紫色的演变[23]。钢轨表面粘附金属的颜色随着固化温度的升高先加深后变浅,随着固化时间的推移有变轻趋势。这与磨石打磨量变化较为一致,打磨量大的时候生成的磨屑较多,更容易粘附在表面阻碍局部表面散热,形成高氧化程度的钢轨粘附。

图12 不同固化温度、时间下磨石打磨测试后打磨区表面光学照片

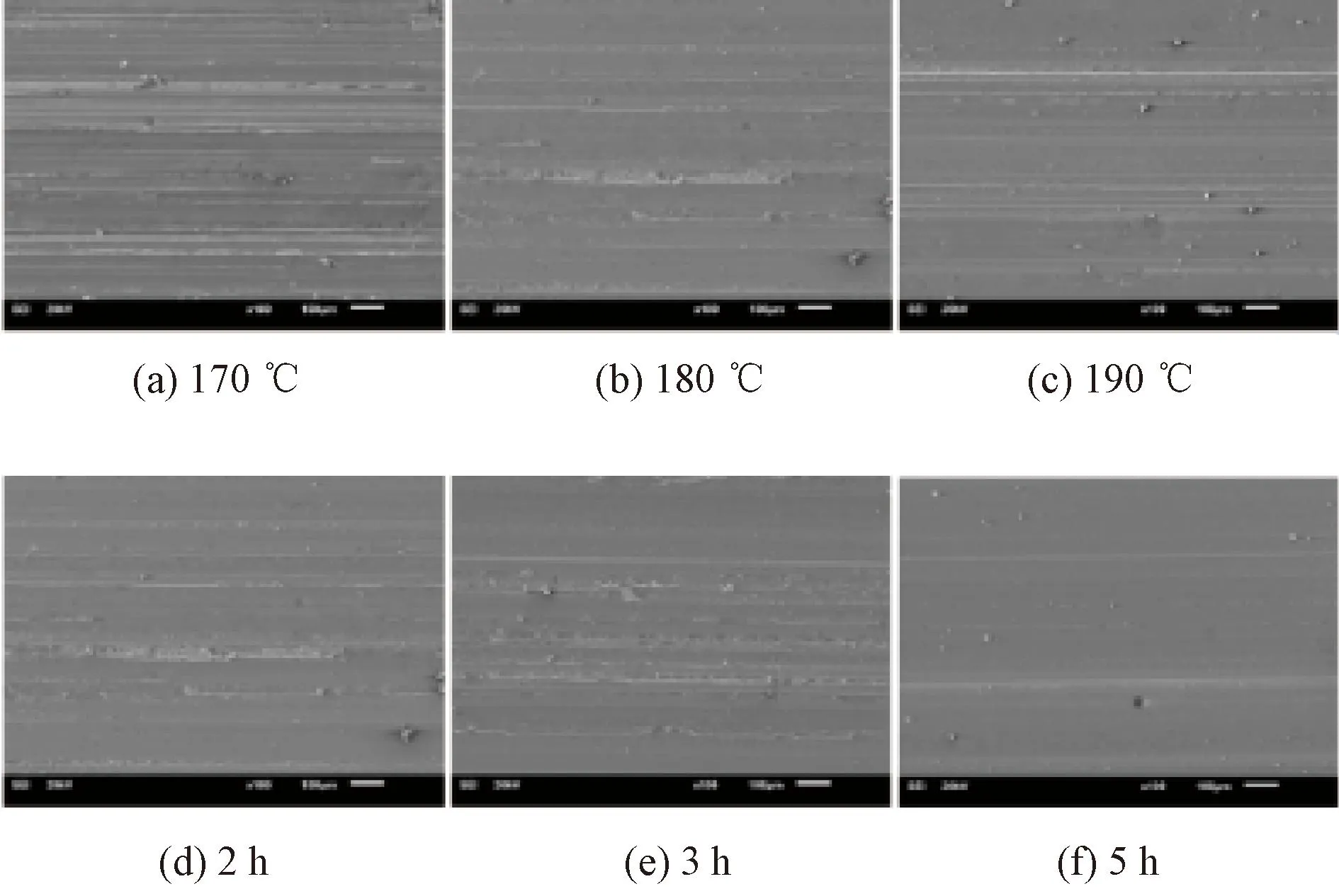

打磨后钢轨表面形貌见图13。由图13可知,钢轨表面主要形貌为打磨产生的沟壑,还零散分布着许多碎屑,这些碎屑来源于钢轨表面与磨石表面,为打磨磨损过程的产物。某些表面区域还产生了犁沟。从钢轨表面显微形貌来看,随着固化温度的升高、固化时间的延长,钢轨表面划痕更加细腻,表面更加干净。

图13 不同固化温度、时间下磨石打磨测试后钢轨表面SEM形貌

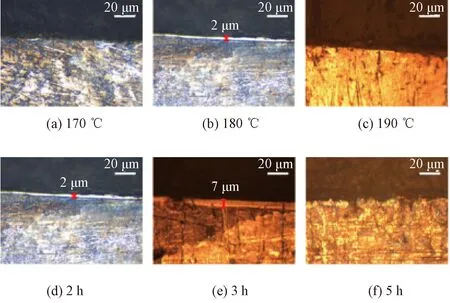

对打磨后的钢轨截面进行金相观察,结果见图14。由图14可知,随着固化温度的提高,钢轨表面白层厚度呈现出先增大后减小的趋势。随着固化时间的延长,钢轨表面白层厚度呈现出先增大后减小的趋势。在180 ℃固化3 h时达到顶点。部分样品表面没有形成连续可观测的白层组织。

图14 不同固化温度、时间磨石打磨测试后钢轨表面白层

总结打磨测试的所有参数,得出钢轨打磨磨石的综合性能雷达图,见图15。由图15可知,从抗压强度、打磨温度、打磨量、粗糙度、残余应力以及白层厚度等6个角度对磨石性能进行评价。随着固化温度的提高,磨石综合性能中材料去除降低,但是表面质量情况得到好转。随着固化时间的延长,磨石材料去除性能显著降低,同时钢轨表面质量得到明显改善。所以提高固化温度与延长固化时间都能有效提高打磨后钢轨表面质量,其中固化时间延长所造成的影响更大。但是提高固化温度与延长固化时间后,材料去除效果明显降低。

图15 不同固化温度、时间下打磨综合性能

4 结论

1)改良固化工艺,按梯度设置了170、180、190 ℃的固化温度烧结制备了钢轨打磨磨石缩比试样,同时在180 ℃下通过设置2、3、5 h的固化时间,制备了不同固化时间下的钢轨打磨磨石缩比试样,对两类磨石进行了测试,从磨石力学性能、打磨性能以及打磨后钢轨表面质量等3个方面进行了评价,研究了固化温度与固化时间对于磨石性能的影响。

2)随着固化温度的提高以及固化时间的延长,磨石中树脂的固化程度不断加深,色泽更加暗淡,表面裸露的结合剂部分更加光滑。提高固化温度与固化时间能够有效提高磨石的力学性能,使得磨石在热力耦合工作环境下不易发生断裂失效。

3)磨石的打磨性能与打磨后钢轨表面质量在改善工艺中存在着竞争关系。当提高固化温度与延长固化时间后,磨石的综合打磨性能有所降低,但是打磨后钢轨表面质量得到良好控制。