焊接次数对TC18钛合金中厚板电子束焊接接头组织及性能的影响

牟建伟,刘艳梅,史吉鹏,高 峰,黄成杰

(沈阳飞机工业(集团)有限公司技术研究院,沈阳 110850)

0 引 言

TC18钛合金是一种α+β型高强钛合金,名义成分(质量分数/%)为Ti-5Al-5Mo-5V-1Cr-1Fe,具有强度高、韧性好、淬透性能优良、焊接性较好等特点,常用于制造飞机框梁类大型锻件产品[1-3]。焊接技术作为一种材料连接方法,在零件一体化、大型化制造过程中完成最终的零件拼接成形,对零件性能起决定性的作用[4-5]。目前,针对大型结构的焊接,所选用的焊接方法主要有电子束焊接与氩弧焊接2种[6-7]。氩弧焊接主要用于连接一些结构比较复杂、难以实现自动化焊接的构件,焊接过程在真空箱中进行,可有效抑制接头氧化;但氩弧焊接热源的能量密度较低,焊接熔深较浅,在应用于大厚度结构件连接时需要先行开制坡口,再进行多层多道填丝焊接,多层多道焊接工艺会导致焊道及周边母材因多次受热而发生组织劣化,从而降低接头的力学性能[8]。电子束焊接常应用于结构简单、易实现自动化焊接的构件。电子束焊接的能量密度高,接头热影响区小,且同样在真空环境焊接,高温熔池氧化的风险较小,同时电子束焊接自动化程度高,焊道一致性好。但是,电子束焊接接头各区域的宽度较窄,在对一些回转体零件进行环缝焊接时起收弧处会出现重复焊接,使该处的组织发生变化,力学性能受到影响[9-12]。目前,对钛合金薄板的多次焊接研究较多,对其中厚板的多次焊接工艺研究鲜有报道。

作者采用电子束焊接技术对21 mm厚TC18钛合金板分别进行1次焊接及2次焊接试验,研究了焊接次数对接头组织、拉伸性能和硬度的影响,以期为飞机框梁类结构的研制提供技术支持。

1 试样制备与试验方法

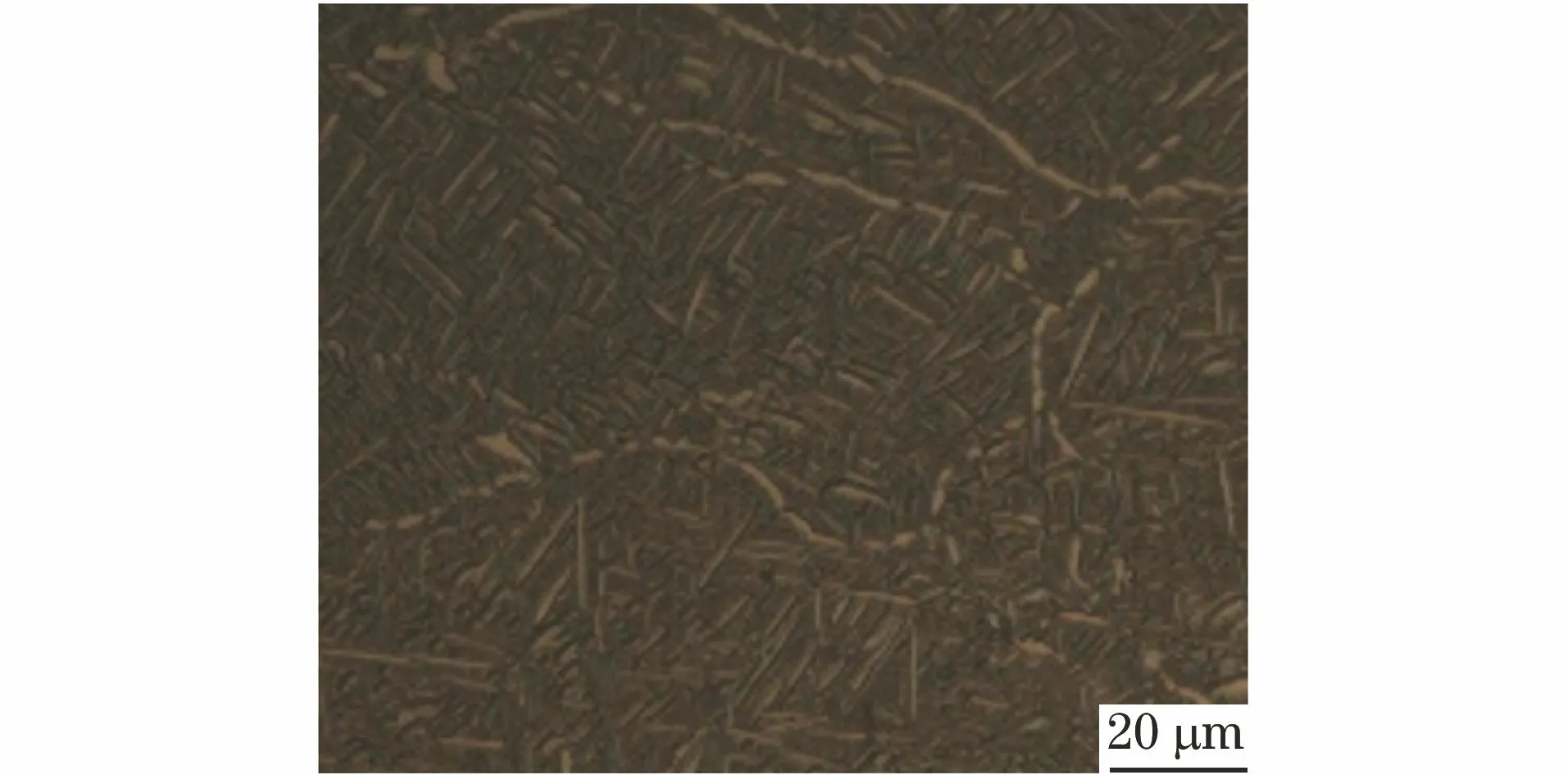

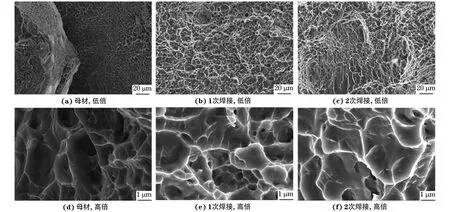

试验材料选用锻造TC18钛合金板,厚度为21 mm,板幅为150 mm×170 mm,化学成分见表1,显微组织见图1。可见锻造钛合金组织呈典型的“网篮”状,主要由α+β与β相组成,α板条的厚度约为2 μm,因经历锻造加工,β相晶界出现破碎现象。焊接试验前48 h内将待焊钛合金板酸洗去除氧化皮,前2 h内将待焊接头40 mm范围内的区域进行机械打磨,并用白布蘸丙酮清除表面油污、灰尘等杂质。在电子束焊接前采用机械方式修配,使对接间隙不大于0.1 mm。采用ZD150-30C CV65M型高压电子束焊机进行1次焊接与2次焊接(在1次焊接的焊缝处用同样工艺重复焊接)试验,接头为对接形式,对接面不制作坡口,焊接电压为150 kV,焊接速度为20 mm·s-1,聚焦电流为2.227 A,焊接电流为85 mA。

图1 TC18钛合金的显微组织Fig.1 Microstructure of TC18 titanium alloy

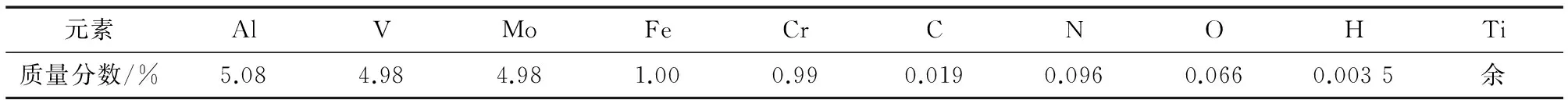

表1 TC18钛合金的化学成分Table 1 Chemical composition of TC18 titanium alloy

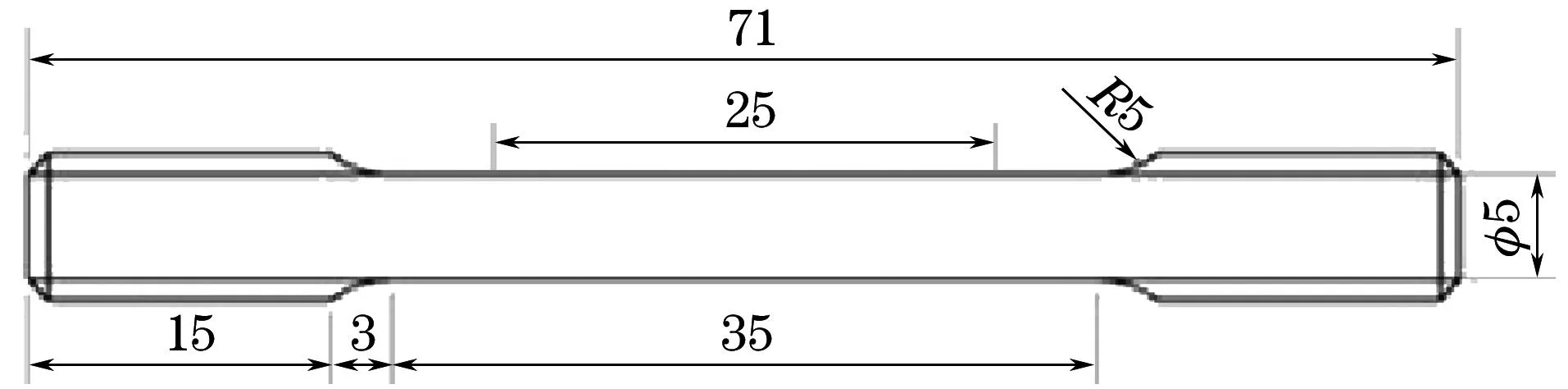

采用XDX-DR350型X射线检测仪检测焊缝内部质量。将接头径向截面进行磨抛,采用ZEISS AXIOLAB5型光学显微镜观察低倍形貌。沿接头横截面制取截面尺寸为10 mm×30 mm的金相试样,经打磨抛光,用Keller试剂腐蚀后,采用Sigma-300型扫描电镜(SEM)观察焊接接头的显微组织。根据GB/T 228.1-2021,采用CAK63285型数控机床沿垂直焊缝方向在母材和接头处(以焊缝为中心)制取如图2所示的拉伸试样,用细砂纸对试样外表面进行精磨处理,采用WDW200D型万能拉伸试验机进行拉伸试验,各测3个试样取平均值。采用SEM观察拉伸断口形貌。采用HV1000型显微硬度计进行硬度检测,于径向截面中部取点,测试点间距为0.25 mm,载荷为2 N,保载时间为15 s。

图2 拉伸试样的形状和尺寸Fig.2 Shape and size of tensile specimen

2 试验结果与讨论

2.1 成形质量及显微组织

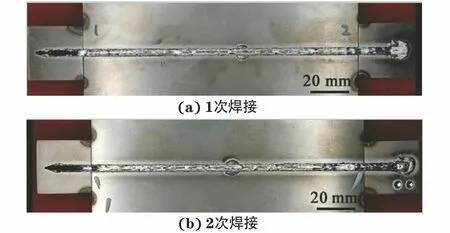

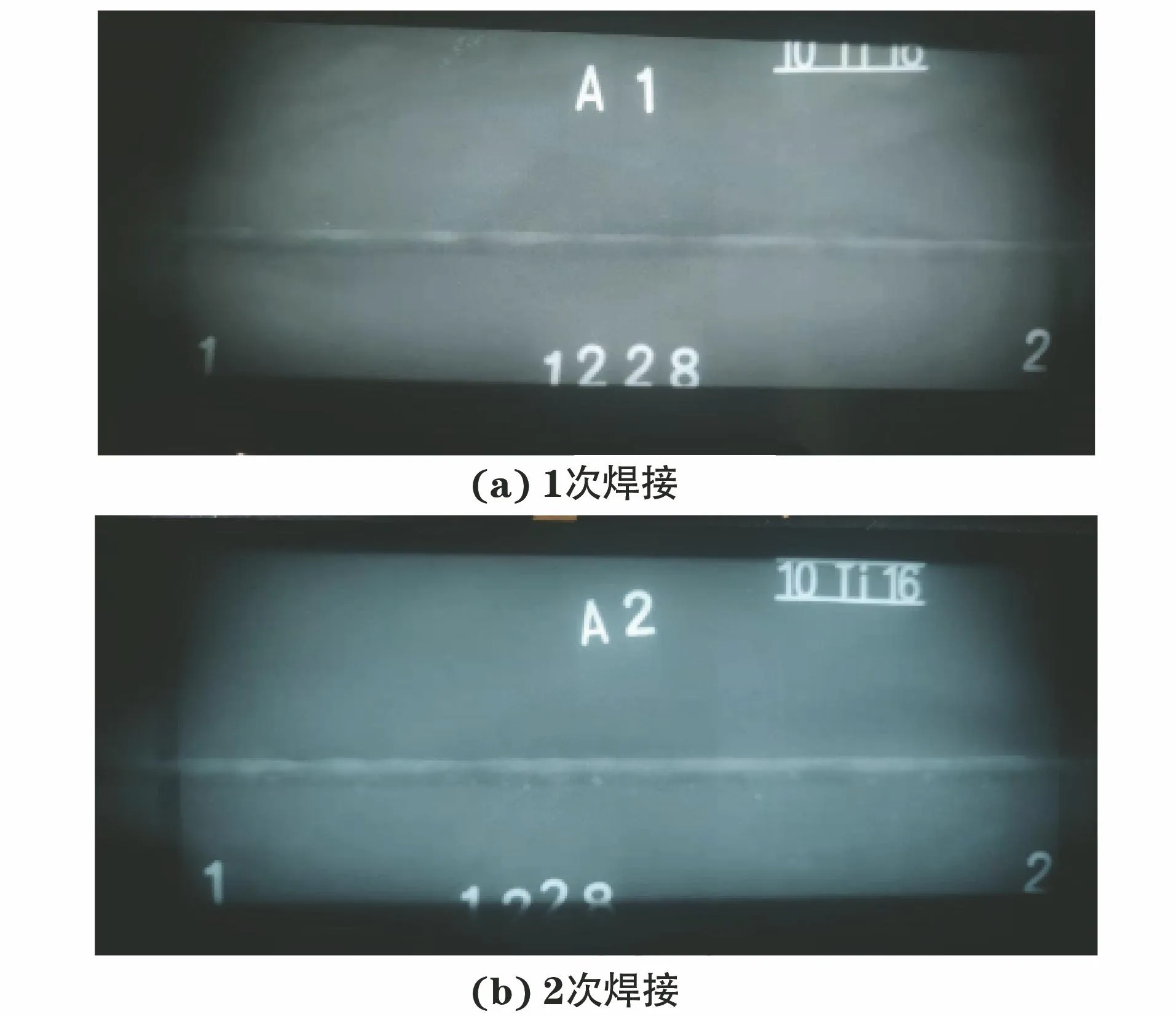

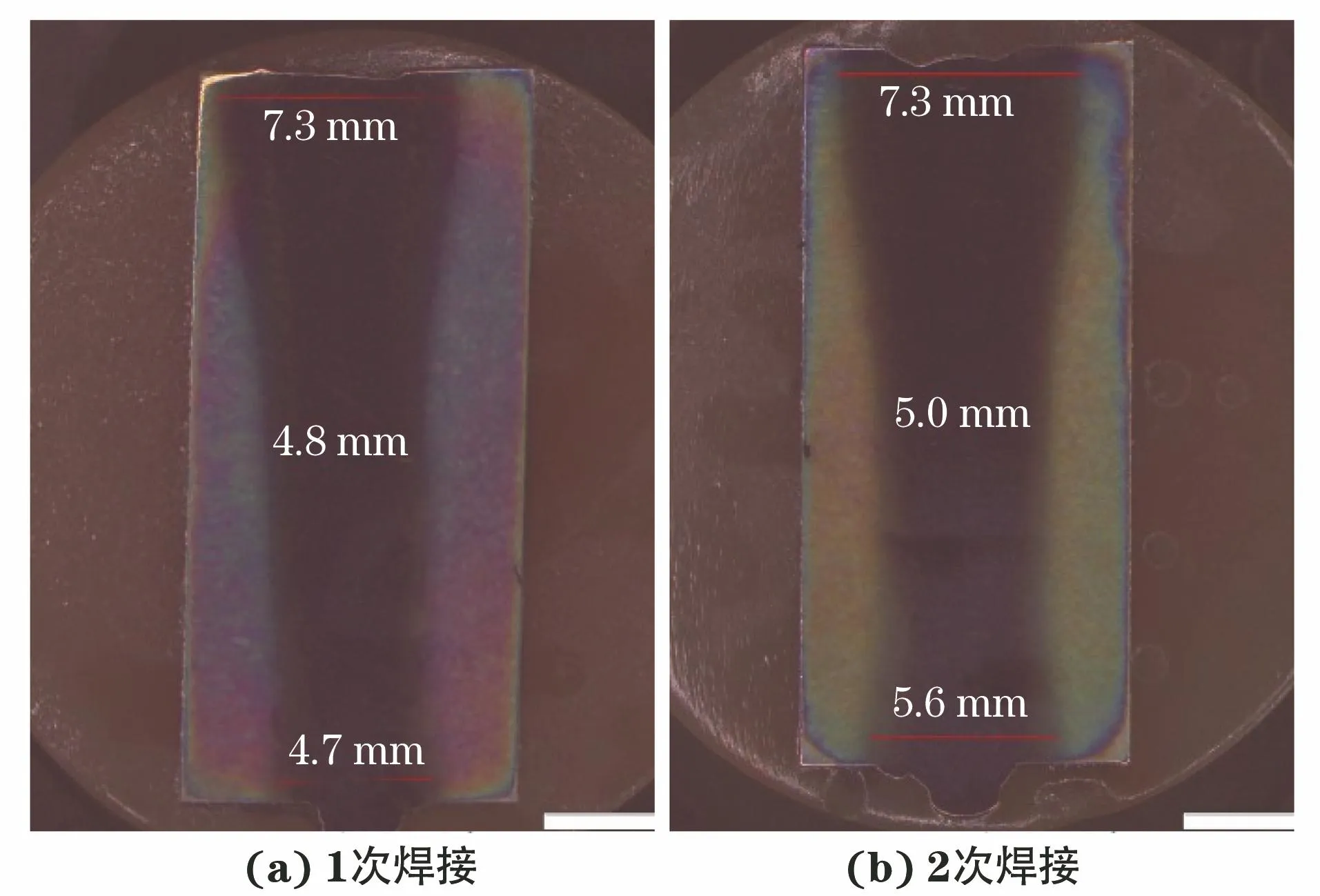

由图3可见,1次焊接与2次焊接接头表面成形良好,没有明显的气孔与凹陷等缺陷。由图4可以看出,2种接头内部均没有出现气孔与未熔合等缺陷。由图5可以看出:2种接头内部质量良好,上表面熔宽相等,均为7.3 mm;2次焊接接头的中部与底部熔宽分别为5.0 mm与5.6 mm,分别高于1次焊接接头的中部(4.8 mm)与底部(4.7 mm)熔宽。

图3 不同电子束焊接次数接头的表面形貌Fig.3 Surface morphology of joints with different electron beam welding times:(a) single welding and (b) twice welding

图4 不同电子束焊接次数接头的X射线检测结果Fig.4 X-ray test results of joints with different electron beam welding times:(a) single welding and (b) twice welding

图5 不同电子束焊接次数接头的截面形貌Fig.5 Section morphology of joints with different electron beam welding times:(a) single welding and (b) twice welding

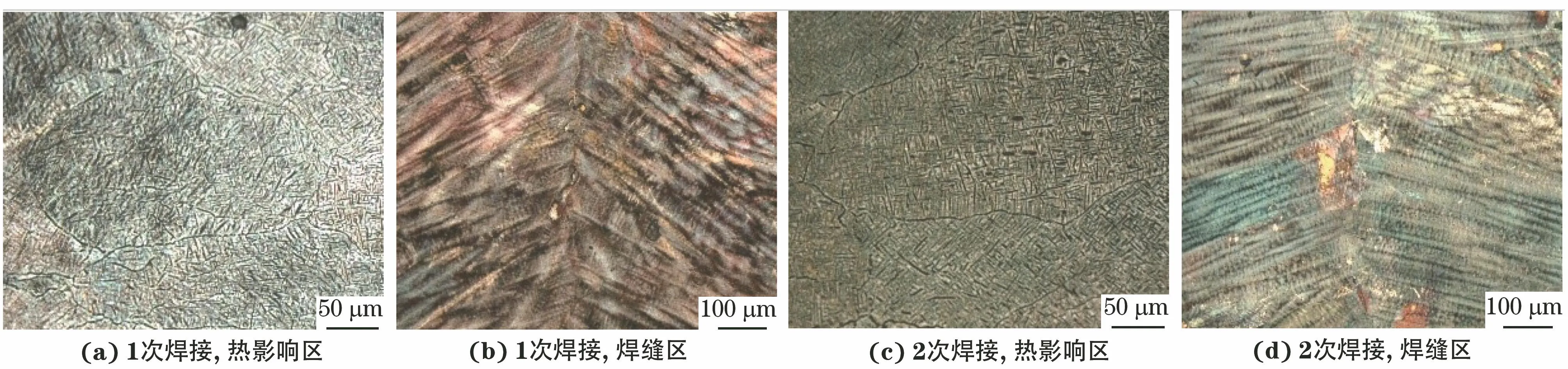

由图6可见:2种焊接接头热影响区中部组织均由等轴初生α相、针状α′相和β相组成,这主要是因为焊接时热影响区受到的热循环较小,熔池冷却速率较快,部分α相没有发生β转变被保留下来,而另一部分α相转变形成的β相在快速冷却时析出针状α′相;焊缝区组织主要是对生生长的β柱状晶粒,这是因为电子束焊接过程中整个熔池的温度梯度很大,熔池中部的温度最高,凝固时由中部向周边散热,晶粒沿最大的温度梯度方向生长,最终呈现对生生长形貌;与1次焊接相比,2次焊接接头热影响区的晶粒尺寸明显更大,β晶粒内的针状α′相的析出量明显更多,这是因为相较于1次焊接,2次焊接接头的热影响区多承受了1次热循环。

图6 不同电子束焊接次数接头的显微组织Fig.6 Microstructures of joints with different electron beam welding times:(a) single welding, heat affected zone;(b) single welding, weld zone; (c) twice welding, heat affected zone and (d) twice welding, weld zone

2.2 拉伸性能

试验测得母材、1次与2次焊接接头的平均抗拉强度分别为1 111,1 123,1 127 MPa,平均断后伸长率分别为16%,9%,7%。焊接接头的抗拉强度均高于母材,断后伸长率明显低于母材,1次与2次焊接接头的平均断后伸长率分别仅为母材的56.3%,43.8%。

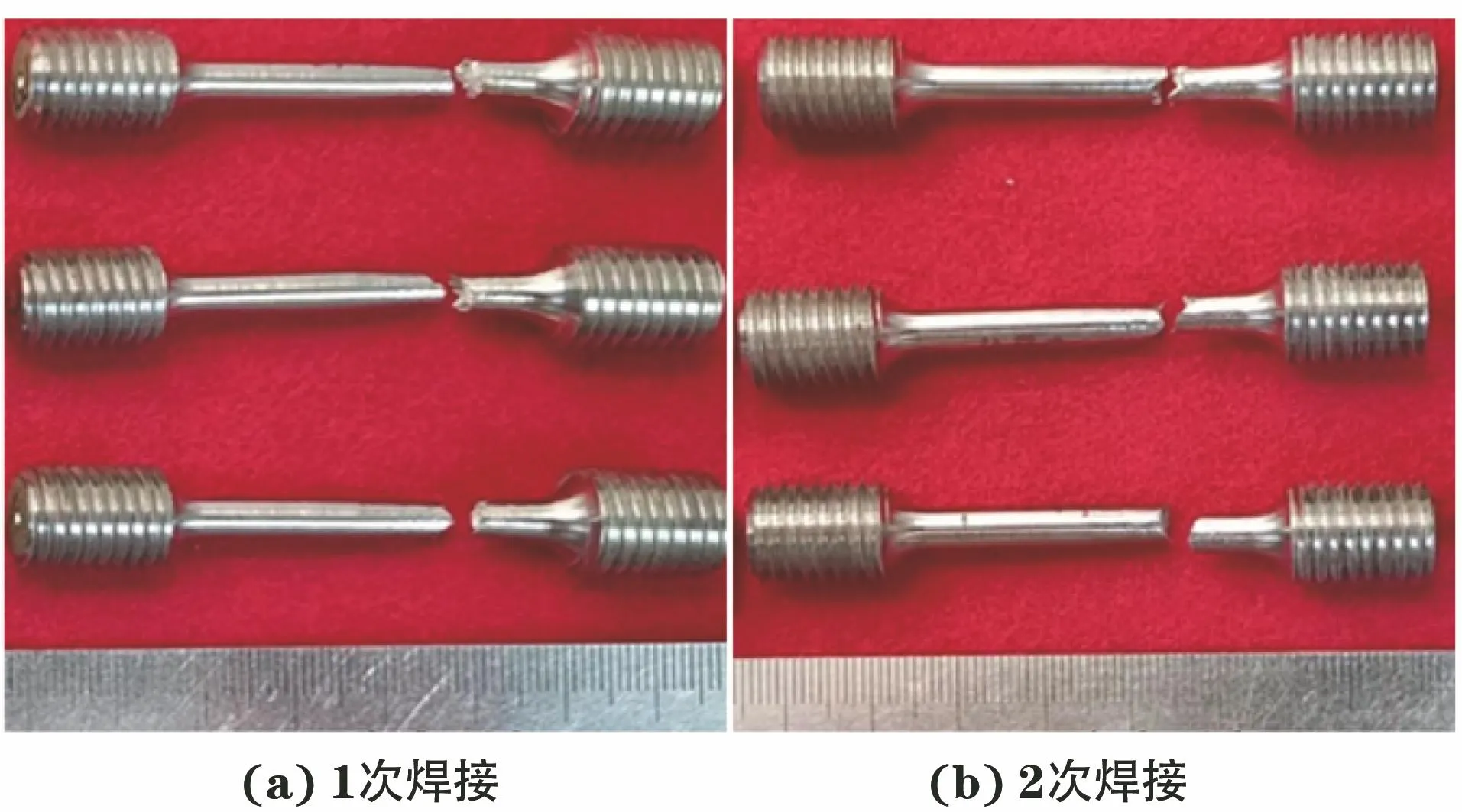

由图7可见:2种焊接接头拉伸试样的断裂位置偏离焊缝,均在母材部位。这是因为1次和2次焊缝组织中均存在硬脆α′相,提高了强度。

图7 不同电子束焊接次数接头拉伸试样的断后形貌Fig.7 Fracture position of tensile specimens of joints with different electron beam welding times:(a) single welding and (b) twice welding

由图8可见:母材和2种焊接接头的拉伸断口均存在大量韧窝,呈现韧性断裂的形貌,韧窝交错分布,边缘有撕裂脊,底部有微孔。在拉伸过程中断裂面处会形成大量微孔,微孔随拉伸测试的进行逐渐长大、聚合,从而在断口表面形成韧窝。相对于1次焊接接头,2次焊接接头断口上的韧窝尺寸更大。

图8 母材与1次、2次焊接接头拉伸断口的SEM形貌Fig.8 SEM morphology of tensile fracture of base metal (a,d) and single welding (b,e) and twice welding (c,f): (a-c) at low magnification and (d-f) at high magnification

2.3 硬 度

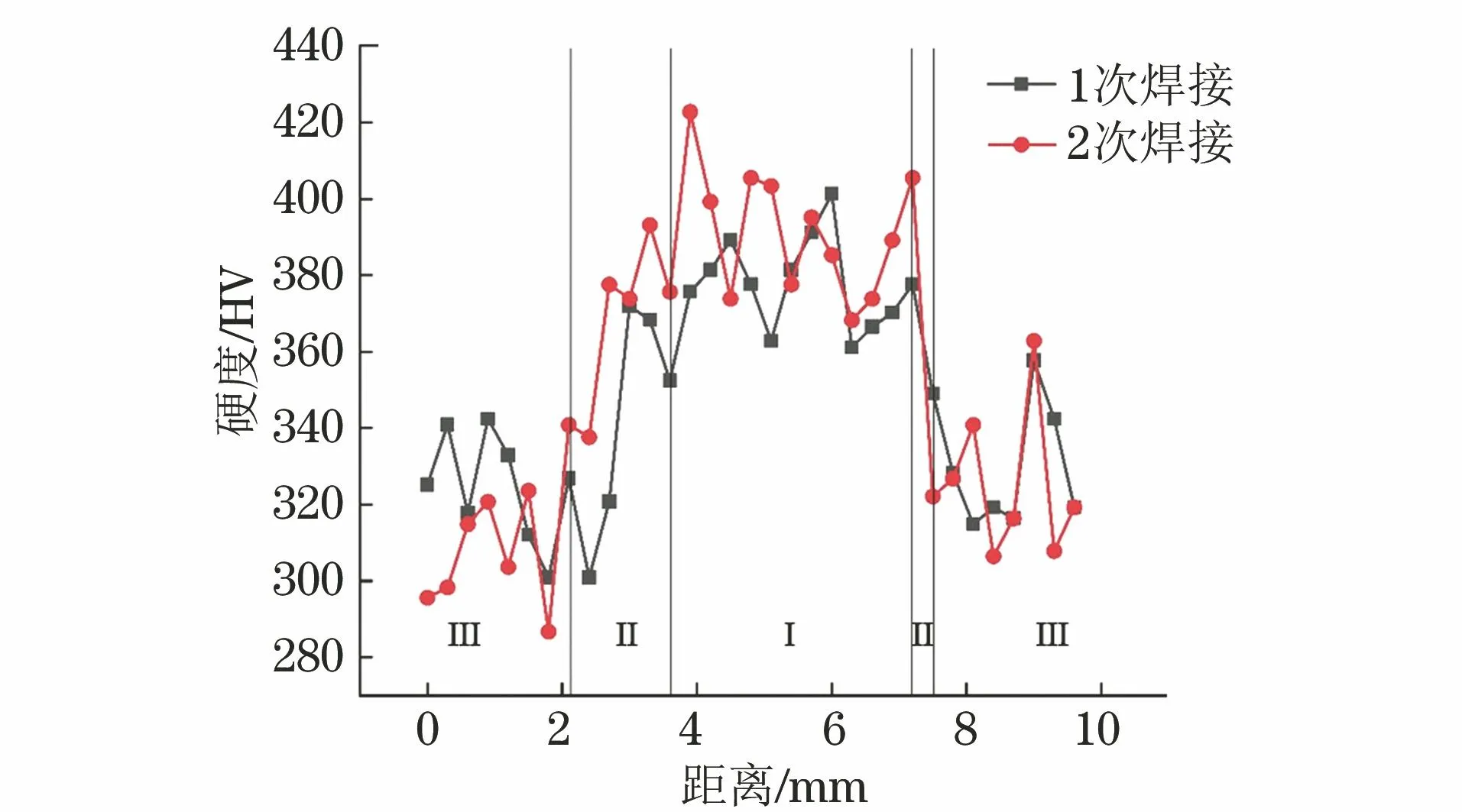

由图9可见:1次焊接与2次焊接接头焊缝区(Ⅰ区)的平均显微硬度分别为380,395 HV,显著高于母材区(Ⅲ区)的280~340 HV;1次焊接与2次焊接接头热影响区(Ⅱ区)的平均显微硬度分别为360,350 HV。这说明焊接次数越多,焊缝区硬度越高,热影响区的硬度越低。

图9 不同电子束焊接次数接头的截面硬度分布曲线Fig.9 Cross section hardness distribution curves of joints with different electron beam welding times

3 结 论

(1) 21 mm厚TC18钛合金板1次焊接与2次焊接接头的表面成形与内部质量均良好,没有明显的焊接缺陷;焊接接头热影响区组织由等轴初生α相、针状α′相和β相组成,且2次焊接接头由于热循环次数增多,针状α′相明显增多,晶粒尺寸也明显增大;接头焊缝区组织主要是对生生长的β柱状晶粒。

(2) 2种焊接接头的抗拉强度均高于母材,断后伸长率则明显低于母材,拉伸断裂方式均为韧性断裂;相对于1次焊接接头,2次焊接接头拉伸断口上的韧窝尺寸较大。

(3) 1次焊接与2次焊接接头焊缝区的平均显微硬度分别为380,395 HV,显著高于母材区的280~340 HV,热影响区的平均显微硬度分别为360,350 HV。这说明焊接次数越多,焊缝区硬度越高,热影响区的硬度越低。