低成本Fe60(CoCrNiMn)40富铁中熵合金的显微组织与性能

赵超杰,仝永刚,华熳煜,吉希希,邓吨英

(长沙理工大学 1.汽车与机械工程学院,2.材料科学与工程学院,长沙 410114)

0 引 言

近些年,中/高熵合金(MEAs/HEAs)因其良好的力学性能[1-2]、耐磨性能[3]、耐腐蚀性能[4]和抗辐照性能等特性[5]引起了广泛关注。其中,面心立方(FCC)结构中/高熵合金在低温下具有出色的力学性能[6-7],但在室温下仅表现出高延展性,屈服强度相对较低(200~350 MPa)[8-9]。同时,一些力学性能优异的FCC结构中/高熵合金,如CoCrNi[10]和CoCrFeMnNi[11]含有大量贵金属元素(钴、铬、镍等),其成本居高不下,极大地限制了这些合金在工程中的广泛使用[12]。此外在实际应用中,越来越苛刻的服役环境导致FCC结构中/高熵合金常出现断裂失效和腐蚀失效等问题。因此,开发低成本、高强韧、优异耐腐蚀的中/高熵合金产品是亟需解决的关键问题[13]。

CoCrFeMnNi中/高熵合金(也称Cantor合金)体系是典型的FCC结构中/高熵合金体系之一[11]。通过增加铁含量而开发的Fex(CoCrMnNi)100-x(x为原子分数/%,下同)中/高熵合金,兼具有中/高熵合金的优异性能与铁基合金的低成本优势[14-15]。研究[16-17]表明,通过机械变形和适当的退火处理引入晶界强化和形变强化,能够有效解决合金的强度和延展性之间的平衡问题。目前对于CoCrFeMnNi中/高熵合金的研究主要集中在合金的力学性能方面,但是未见有关其腐蚀行为的报道[18]。为此,作者设计了混合熵为10.21 J·K-1·mol-1,熵值在R~1.5R(R为气体常数)的Fe60(CoCrNiMn)40中熵合金[19-20],采用真空电弧熔炼法制备了铸态该合金,并对该合金进行均匀化、轧制和退火等工艺处理,研究了该合金在室温下的力学性能和耐腐蚀性能,并分析了相应的机理,以期为开发高力学性能、强耐腐蚀性能的富铁多组分中熵合金提供有益指导。

1 试样制备与试验方法

1.1 试样制备

试验原料为铁、锰、钴、铬、镍金属颗粒,纯度均为99.999%,由临沂研创新材料科技有限公司生产。按照Fe60(CoCrNiMn)40名义成分进行配料,并额外添加原子分数5%的锰,以弥补熔炼过程中锰的蒸发损失。将原料按熔点从高到低的顺序依次置于AM-800-3型真空电弧熔炼炉的水冷铜模坩埚内,抽真空至2.5×10-3Pa以下,再充入高纯度氩气(99.999%)至0.05 MPa后进行引弧熔炼;缓慢增大电流使原料完全熔化,利用电磁搅拌至原料充分混合,反复翻转熔炼5次以保证其组织和成分均匀,最终得到纽扣状Fe60(CoCrNiMn)40合金铸锭。采用线切割法在铸锭中心截取尺寸为40 mm×30 mm×20 mm的试样。为有效改善合金的力学性能[17],经过前期试验探索,确定以下生产工艺:在TL1700型管式炉中对试样进行1 200 ℃下保温3 h均匀化处理,水淬;采用规格为φ300 mm×350 mm的二辊冷轧机对试样进行同方向轧制变形,得到厚度为2 mm的板材,单次下压量为0.5 mm,总冷轧变形量为90%;将板材在900 ℃下保温1 h进行退火处理,水淬至室温。所有热处理均在氩气气氛中进行。

1.2 试验方法

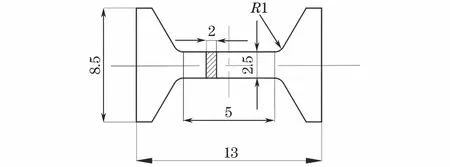

利用线切割法在试验合金板上截取尺寸为10 mm×10 mm×2 mm的试样,采用400#~4000#碳化硅砂纸打磨、粒径1 mm的金刚石悬浮液抛光,使用体积分数90%乙酸+10%高氯酸的溶液进行电解抛光。采用Prox型扫描电子显微镜(SEM)观察微观形貌,并用附带的能谱仪(EDS)进行微区成分分析。采用Bruker D8 Advance型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα1射线,工作电压为40 kV,工作电流为100 mA,扫描范围为30°~100°,扫描速率为5 (°)·min-1。采用线切割法在合金板上截取如图1所示的拉伸试样,采用CMT-5105GL型电子万能试验机进行室温拉伸试验,应变速率为1×10-3s-1,在板的3处不同位置取样测试,取平均值。采用SEM观察拉伸断口形貌。采用Solartron 1470E型三电极系统的电化学工作站进行电化学性能测试,工作电极为表面积为1 cm2的试样,参比电极为饱和氯化钾/甘汞电极(SCE),对电极为铂片。在进行电化学腐蚀试验前,对所有试样表面打磨和机械抛光后进行干燥处理,防止其表面再氧化。室温下将试样置于质量分数3.5% NaCl溶液中,在试样上施加-0.8 V的SCE恒定电位10 min,以去除试样表面在干燥过程中形成的氧化膜[21-22]。在测试开路电位约60 min后进行电化学阻抗谱(EIS)测试,频率范围为10-1~105Hz,扰动电位幅值为10 mV。采用Kramers-Kronig Transforms(KKT)函数验证阻抗数据,并使用ZSimpWin软件进行数据分析。在-0.25~1.5 V的SCE电位下进行动电位极化测试,电位扫描速率为1 mV·s-1。电化学试验均在相同条件下进行3次。采用SEM观察腐蚀形貌。

图1 拉伸试样的形状与尺寸Fig.1 Shape and size of tensile specimen

2 试验结果与讨论

2.1 物相组成和微观形貌

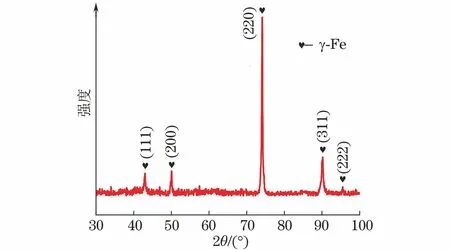

由图2可见,退火态试验合金的XRD谱中出现γ-Fe (111)、(200)、(220)和(311)4个晶面的衍射峰,表明合金主要由FCC结构的固溶相组成。通过布拉格公式计算得到,合金的晶格常数为3.626 8 nm,与文献[23-24]的结果一致,进一步验证该合金为单一FCC结构。

图2 试验合金的XRD谱Fig.2 XRD pattern of test alloy

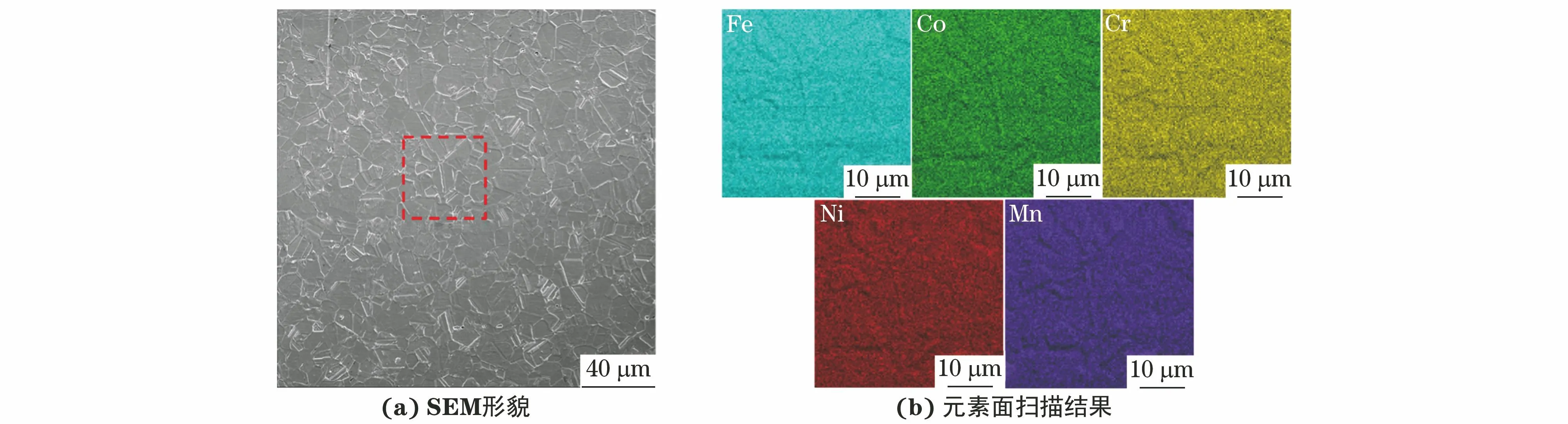

由图3可见,900 ℃退火后试验合金的组织为典型奥氏体,再结晶晶粒大小均匀,平均尺寸为17.8 μm,晶粒内仅出现退火孪晶。退火孪晶的晶界角度与变形孪晶相同,均为60°;变形孪晶由肖克莱(Shockley)不全位错叠加而成[25],而退火孪晶由重叠堆垛层错形核并沿大角度晶界移动形成;变形孪晶在回复阶段会逐渐消失[26],因此退火后的合金组织中只存在退火孪晶。孪晶的形成与晶体中层错能大小密切相关,层错能越低,孪晶越容易形成。合金中未观察到第二相,证明合金由单一相组成,与XRD的结果一致。经EDS分析,各元素分布均匀,且微区成分(原子分数/%)为60.4Fe,10.6Co,10.0Ni,9.6Cr,9.4Mn,接近于名义成分。

图3 试验合金的SEM形貌和元素面扫描结果Fig.3 SEM morphology (a) and element mapping results (b) of test alloy

2.2 拉伸性能

由图4可知,试验合金的屈服强度为226 MPa,抗拉强度达到603 MPa,断后伸长率高达81.6%,表现出优异的拉伸性能。在拉伸初始阶段,试验合金表现出较高的应变硬化率。在拉伸过程中,在弹性阶段(真应变为0~0.12),应变硬化率下降;当真应变为0.12~0.28时,应变硬化率回升,当真应变为0.28~0.55时略微下降后保持稳定,这归因于大量的孪晶界及孪晶界中存在的固定位错有效阻碍了位错滑移,提高了位错的存储能力[27-28];在真应变为0.6左右时,试验合金出现颈缩[29]。相较于其他富铁多组分合金[30-37],试验合金不仅具有更高的抗拉强度,其断后伸长率也明显较高,塑性应变高出10%以上。

图4 试验合金的应力-应变曲线和应变硬化率曲线Fig.4 Curves of stress-strain and strain hardening rate of test alloy:(a) engineering stress-engineering strain curve and (b) true sress-true strain and strain hardening rate curves

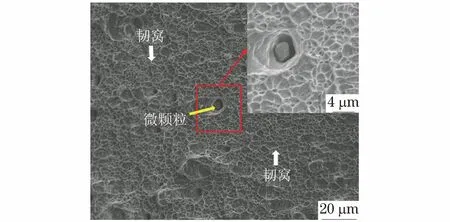

由图5可见,试验合金的拉伸断口出现大量均匀、交替分布的韧窝,表明合金的断裂机制主要是韧性断裂。韧窝是在微观尺度上因材料塑性变形而产生的微小空洞,随着颈缩过程的进行,这些韧窝逐渐增大、聚集并相互连接,最终在断裂后留下明显的痕迹[38]。在高倍镜下观察到,一些细小的微粒嵌入在少数粗大的韧窝内,这些粗韧窝可能是由预先存在的细小微粒作为形核位置引发的[39-40]。韧窝的出现说明材料在变形过程中需要消耗能量来协调位错的变形,从而使塑性变形更均匀,进而推迟了材料的断裂。

图5 试验合金拉伸断口SEM形貌Fig.5 SEM morphology of tensile fracture of test alloy

2.3 电化学腐蚀性能

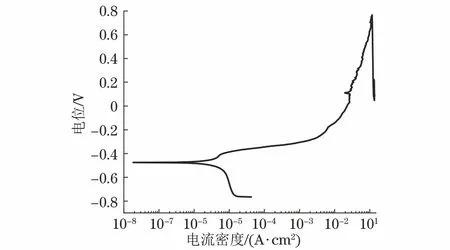

由图6可见,试验合金在NaCl溶液中表现出明显的自钝化行为,表明合金生成了钝化膜。该钝化膜是由试验合金中钴、铬和镍等元素形成的,可以有效阻碍腐蚀的进行[41]。由Tafel外推法拟合得到,试验合金的自腐蚀电位为-0.461 6 V,自腐蚀电流密度为2.74×10-6A·cm-2。自腐蚀电流密度反映了金属材料的腐蚀速率,自腐蚀电流密度越低,材料的腐蚀速率越小,耐腐蚀性能越好[42-43]。在相似自腐蚀电位下,与其他富铁多组分合金[44-48]相比,试验合金在质量分数3.5% NaCl溶液中的自腐蚀电流密度最低,表明其腐蚀速率最小,具有更出色的耐腐蚀性能。

图6 试验合金在质量分数3.5% NaCl溶液中的动电位极化曲线Fig.6 Potentiodynamic polarization curve of test alloy in 3.5wt% NaCl solution

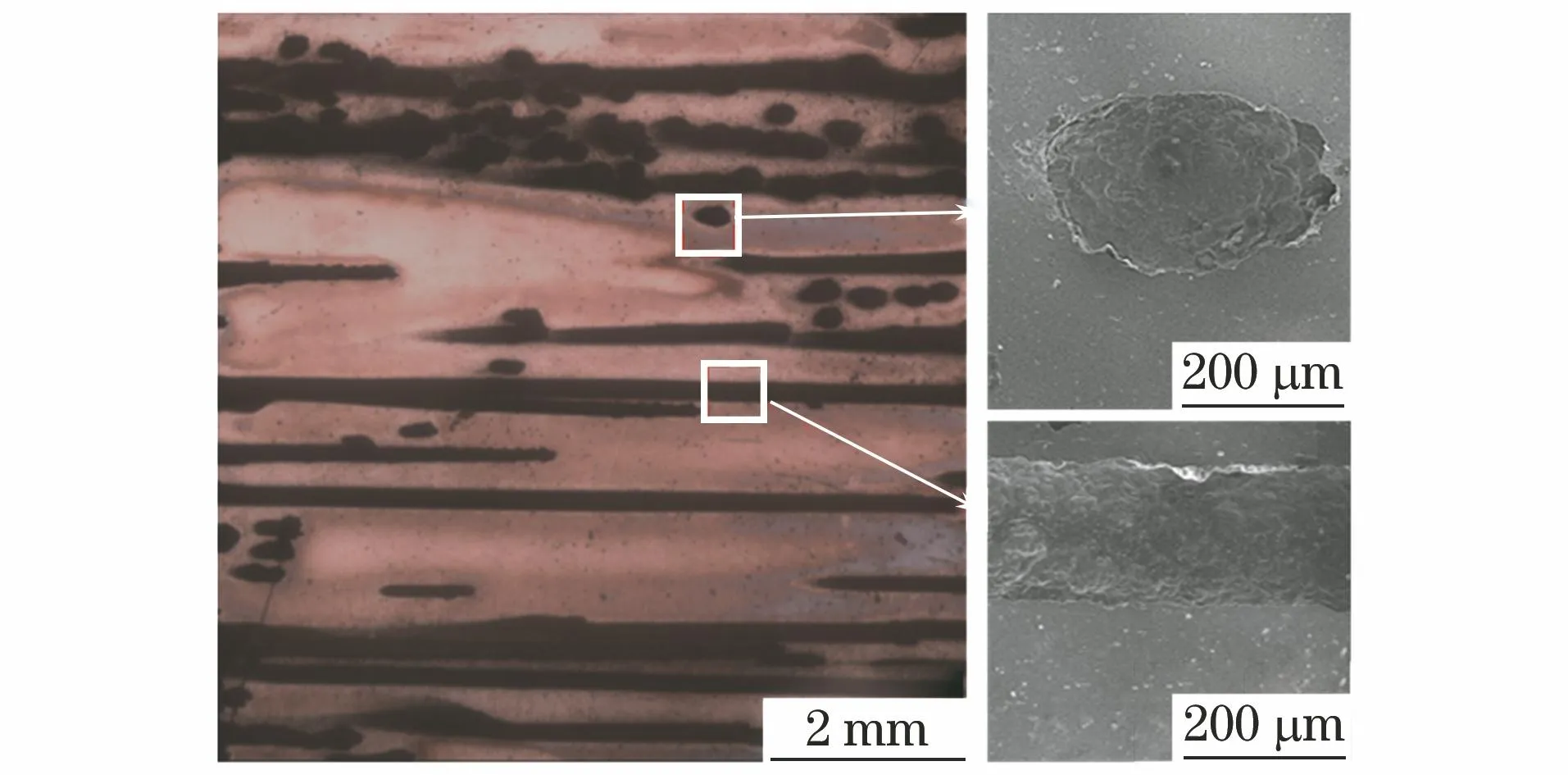

由图7可见,Bode图中具有一个相角峰,说明试验合金存在一个时间常数,Nyquits曲线呈半圆弧。Nyquits曲线的圆心位置与界面电荷传输有关,圆弧半径越大,合金的电荷转移电阻越大[47,49]。在等效电路模型中:Rs为参比电极与工作电极之间的溶液电阻;Cd1为常相位角元件,表示工作电极与腐蚀介质的双电层电容;Rct是电荷转移电阻,表征参与反应的阴阳离子在电极双电层界面放电过程的阻力大小。结合文献[50],拟合得到的电荷转移电阻为2.94×105Ω·cm2,表明在电化学试验中的电荷转移受到很强抑制作用,试验合金具有良好的耐腐蚀性能。此外,等效电路拟合结果与试验数据吻合,证明建立的等效电路模型能准确地解释试验合金在NaCl溶液中的自钝化行为。由图8可知,电化学试验后试验合金表面出现了明显的腐蚀坑,同时部分点蚀转变为局部腐蚀,可知试验合金的腐蚀方式主要为点蚀。

图7 试验合金在质量分数3.5% NaCl溶液中的Bode图、Nyquist图及等效电路Fig.7 Bode plots (a) and Nyquist plots and equivalent circuit (b) of test alloy in 3.5wt% NaCl solution

图8 动电位极化测试后试验合金的SEM形貌Fig.8 SEM morphology of test alloy after potentiodynamic polarization test

3 结 论

(1) 经均匀化处理、轧制和退火处理后,制备的Fe60(CoCrNiMn)40富铁中熵合金为单一FCC结构,其组织为奥氏体组织,晶粒大小均匀,平均尺寸为17.8 μm,再结晶晶粒内出现退火孪晶。

(2) 试验合金的抗拉强度为603 MPa,屈服强度为226 MPa,断后伸长率为81.6%,与其他富铁多组分合金相比,抗拉强度和断后伸长率更高,塑性应变高出10%左右;在拉伸过程中,大量孪晶界有效阻碍了合金的位错滑移,提高了其应变硬化能力。试验合金的拉伸断裂方式为韧性断裂,其断口主要由均匀分布的韧窝组成。

(3) 与其他富铁多组分合金相比,试验合金在质量分数3.5% NaCl溶液中的自腐蚀电流密度更低,为2.74×10-6A·cm-2,同时该合金在电化学腐蚀中的电荷转移电阻高达2.94×105Ω·cm2,说明该合金的耐腐蚀性能优良。合金的腐蚀方式主要为点蚀。