双向复位高速开关电磁阀动态响应特性仿真研究

史宇辰,王立勇,季文龙,贾然,陈涛,孙光新

(1.北京信息科技大学机电工程学院,北京 100192;2.中国人民解放军32184 部队,北京 100075;3.北京机械设备研究所总装调试室,北京 100854)

0 前言

随着现代工业技术的快速进步,大型机械装备日益朝向复杂化、重载化及智能化方向发展。液压系统作为大型机械装备运动控制的关键系统,其性能的好坏直接影响装备运行的流畅性与稳定性。同时随着精密机械装备对高精度流体控制的要求逐渐增加,伺服液压技术因具备高精准度、高动态响应特性得到了快速发展与应用。高速开关电磁阀作为典型的伺服液压系统执行元件,逐渐成为高精密液压系统的核心部件之一。高速开关电磁阀通过动态变化的数字信号实现被控物理对象的灵活控制。因其具备响应速度快、抗污染能力强、结构简单、重复性好等特点,已逐步应用于航空航天、特种车辆、舰船等领域中液压、燃油等流体的控制场景[1-5],并成为当前数字液压领域的研究热点之一。

为了满足高精密机械装备、智能液压系统等领域对高精度流体控制的需求,国内外研究机构对不同结构形式高速开关电磁阀的动态响应特性及其控制策略开展了大量研究。PASSARINI、NAKAJIMA[6]提出基于质量弹簧阻尼器系统的高速开关电磁阀简化模型(MKsB 系统模型),利用根轨迹法研究了阀芯质量对电磁阀瞬态响应特性的影响,并通过优化阀芯质量与回位弹簧刚度的比值,有效提高了高速开关电磁阀的响应速度。KAJIMA 和KAWAMURA[7]对高速开关电磁阀阀芯材料特性对其动态响应的影响进行了深入研究,得到了阀芯材料的磁导率及电导率等物理参数对高速开关电磁阀响应时间的影响规律,提出降低阀芯材料的电导率可有效提高高速开关电磁阀的响应速度。WU 等[8]对高速开关电磁阀的结构进行优化研究,提出在结构上将阀芯柱塞中间开一个通油孔,用于连接柱塞的两端,研究表明这种设计减小了圆形气隙,增强了磁力,并减少了阀的整体质量。SITUM等[9]对高速开关电磁阀的控制方法开展研究,通过同步优化高速开关电磁阀运动特性及执行器位置控制算法,实现了10~25 Hz 内电磁阀响应速度与阀芯位移的精准控制。ZHAO 等[10]提出一种高速开关电磁阀响应特性的瞬态求解方法,利用高速开关电磁阀对偶变换得出的电气模型以及阀芯动铁运动模型代替有限元求解器大量、复杂的迭代计算过程,实现了高速开关电磁阀复杂瞬态变化过程的快速仿真与分析。宗书宇等[11]对高速开关电磁阀电磁滞后特性以及影响因素进行研究,研究结果表明:随着线圈匝数增加,电磁阀开启及关闭时刻的电磁滞后时间均增加;随着电磁阀驱动电压增加,电磁阀开启时的电磁滞后时间增加,电磁阀关闭时的电磁滞后时间缩短;随着初始间隙增加,总电磁滞后时间先延长后缩短。郝江脉等[12]对高速开关电磁阀阀口几何特性对线性可控度影响进行研究,提出阀口锥角越小,电磁阀可控流量区间越大,越利于电磁阀对液体流量的控制。整体而言目前对高速开关电磁阀响应特性影响因素的研究较为单一,对机-电-液多因素耦合条件下电磁阀响应特性的研究及极限温度下高速开关电磁阀线圈阻值、阀芯材料磁导率及电导率、油液黏性等参数变化导致的动态响应差异原因及规律研究不够充分。此外,我国研制的高速开关电磁阀大多面临着响应速度慢、流量范围小等问题,难以满足复杂工况下高动态响应流体控制的严苛要求,且高性能高速开关电磁阀的关键技术长期被国外企业垄断[13-16]。因此,深入研究高速开关电磁阀的结构特征及其响应特性规律对促进我国高性能高速开关阀的自主研发具有重要的现实意义。

针对上述问题,本文作者构建了双向复位式高速开关电磁阀的多场耦合动力学模型,系统分析高速开关电磁阀结构参数、流体特征、工作温度等因素对其动态响应特性的影响,提出满足实用需求的高速开关电磁阀优化设计参数。

1 高速开关电磁阀多场耦合建模

1.1 高速开关电磁阀结构及工作原理

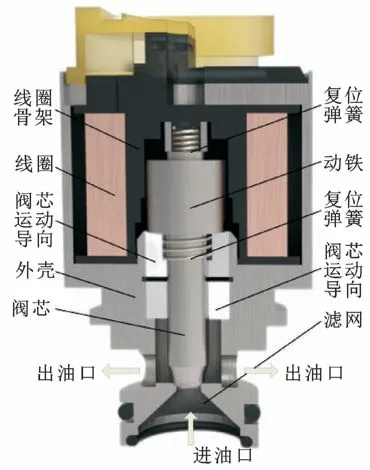

双向复位式高速开关电磁阀结构如图1 所示。该电磁阀由阀芯、动铁、复位弹簧、感应线圈、线圈骨架、阀芯运动导向件、油液通道、滤网和外壳共同组成。其核心特征在于采用了双复位弹簧的结构,通过合理设计双复位弹簧的刚度,可优化电磁阀的动态响应特性、提高响应时间,同时该结构可有效减少强振动环境下高速开关电磁阀阀芯的误位移。此外,电磁阀设计过程中,阀芯与动铁分别由磁惰性材料及高磁导率材料制成,以保证所需电磁力的同时降低阀芯质量,提高电磁阀响应时间。

图1 高速开关电磁阀结构Fig.1 The high-speed switch solenoid valve structure

高速开关电磁阀工作原理为:当电磁阀线圈驱动电压为低(0 V)时,油液从进油口流入并推动电磁阀阀芯克服弹簧阻力而向上运动,此时进油口通道完全打开,油液从出油口流出;当线圈驱动电压为高(24 V)时,电磁阀动铁受到线圈产生的电磁力,带动阀芯克服进油口油液压力与复位弹簧阻力向下运动关闭进油口。因此,当为电磁阀线圈通入PWM 控制信号时,通过调整控制信号的占空比和频率,即可实现对阀芯运动状态的控制,进而改变电磁阀出油口的油液流量。

1.2 高速开关电磁阀耦合动力学建模

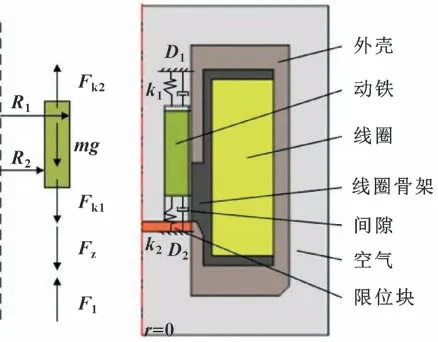

高速开关电磁阀运行过程中,阀芯的运动状态会受到多种物理场的综合影响,主要包括线圈产生的磁场、油液运动产生的流场以及工作环境的温度场。为准确分析高速开关电磁阀在多场耦合条件下的动态响应,建立电磁阀阀芯及动铁的受力分析模型,如图2所示。

图2 高速开关电磁阀动力学模型Fig.2 Dynamic model of high-speed switch solenoid valve

高速开关电磁阀工作过程中,阀芯及动铁分别受到自身重力、线圈产生的电磁力、复位弹簧弹力、流体压力及阻尼力。根据牛顿第二定律,高速开关电磁阀阀芯动力学方程可表征为

式中:m为阀芯质量;D为弹簧阻尼;k1为上端复位弹簧刚度;k2为下端复位弹簧刚度;Fl为油液压力;Fz为阀芯受到的电磁力;p为阀芯运动位移;v为阀芯运动速度。

当向高速开关电磁阀线圈通入PWM 控制信号时,高速开关电磁阀内部会产生变化的电磁场,进而导致电磁阀动铁受到的电磁力也随之变化。电磁阀内部时变电磁场可通过麦克斯韦方程组进行求解,如式(2)所示:

式中:Δ为哈密顿算子;H为磁场强度;Je为电流密度;B为磁通密度(磁感应强度);A为矢量磁势。

由于线圈结构及电气参数是影响电磁阀动态特性的关键因素,而线圈采用多匝导线绕制而成,在不同工作温度条件下,导线电阻率的变化会使得线圈内电流密度发生改变,进而影响电磁阀动态响应特性,甚至造成电磁阀功能失效。不同温度条件下线圈电阻如式(3)所示。同时考虑线圈电感参数,电磁阀工作过程中线圈内部电流与驱动电压的关系满足式(4)(5)。

式中:Rcoil为线圈电阻;Lcoil为线圈导线长度;ρcoil为铜导线的电阻率(Ω·mm);S为导线截面积;ρ20=1.72×10-5Ω·mm,为20 ℃时铜导线的电阻率;α为温度系数,α=0.003 93;T为高速开关电磁阀的工作环境温度;Ucoil为电磁阀驱动电压;i为线圈内电流;L为线圈电感。

此时线圈内电流密度如式(6)所示。

式中:Acoil为线圈导线截面积;ecoil为单位电流元;N为线圈匝数。

为了增加阀芯受到的电磁力,提高电磁阀动态响应速度,阀芯选取相对磁导率较高的电工钢。计算电磁阀内部磁场分布时,磁场本构关系为

式中:μ0为真空磁导率;μr为阀芯的材料磁导率。

阀芯在运动过程中受到的瞬态电磁力表征为

式中:T为麦克斯韦表面应力张量;r为阀芯半径,即r=R1-R2;n为线圈匝数。

当油液从电磁阀进油口流入阀体时,阀内油液的运动状态以及阀芯所受流体力可以依据纳维-斯托克斯方程求解。

式中:v为流体速度矢量;Δ为流体梯度算子;f为流体单位体积受到的外力;ρ为流体密度;μ为流体的动力黏度;p为单位质量流体的压力差。

高速开关电磁阀工作过程中,油液运动状态对阀芯所受流体力有直接影响,故采用瞬态液动力方程求解阀芯所受流体力,如式(10)所示。同时阀芯与动铁外壁同壳体内壁间油液薄膜产生的黏性摩擦力也对阀芯运动状态产生明显影响。黏性摩擦力如式(11)所示:

式中:Ft为瞬态液动力;mq为油液质量;v为油液运动速度;t为油液流动时间;Fτ为黏性摩擦力;μ为油液黏度;y为间隙宽度;vc为阀芯相对油液的流动速度。

电磁阀不同工作温度下,油液黏性会发生明显变化,直接影响阀芯所受黏性摩擦力的大小。为研究极限温度环境下电磁阀的工作性能,同时考虑高速开关电磁阀的特殊应用场景,以装甲车辆通用润滑油RP-4652D 润滑油为介质,其动力黏度随温度的变化关系[17]如式(12)所示:

式中:T为油液工作时的温度。

因此,阀芯受到的流体力可整体表征为

基于上述方程,可求解高速开关电磁阀动态特性,并实现不同工作温度条件下高速开关电磁阀的工作性能的多场耦合仿真以及结构及电气参数的优化。

2 高速开关电磁阀动态特性仿真分析

本文作者主要针对常开型双向复位式高速开关电磁阀开展研究,其基本结构参数如表1 所示。

表1 高速开关电磁阀结构参数Tab.1 The high-speed switch solenoid valve structure parameters

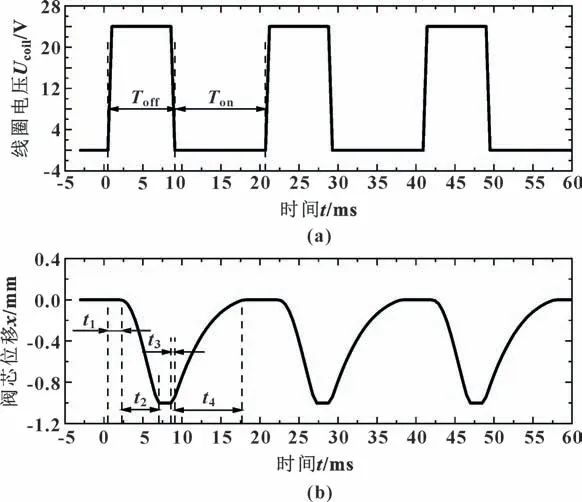

高速开关电磁阀工作过程中,为线圈输入PWM驱动信号,即可实现阀芯位移、电磁阀开启及关闭状态的控制。电磁阀驱动信号及阀芯位移变化对应关系如图3 所示。

图3 电磁阀驱动信号(a)及阀芯位移(b)对应关系Fig.3 Electromagnetic valve drive signal(a)and the valve core displacement(b)corresponding diagram

由图3 可见,高速开关电磁阀工作过程可分为两个状态:Toff为高速开关电磁阀控制信号高电平段(此时,阀芯克服油液及回位弹簧阻力向下运动并堵住进油口,电磁阀关闭);Ton为高速开关电磁阀控制信号低电平段(此时,阀芯受油液压力、回位弹簧弹力向上运动并打开进油口,电磁阀开启)。电磁阀最小开启时间及最小关闭时间是描述高速开关电磁阀动态响应特性的关键指标[18-23]。阀芯运动过程中,t1为电流驱动下阀芯运动启动时间,t2为阀芯运动至电磁阀闭合时间,t3为断电状态下阀芯运动启动时间,t4为阀芯运动至电磁阀打开时间。

2.1 阀芯内径对电磁阀动态响应特性的影响

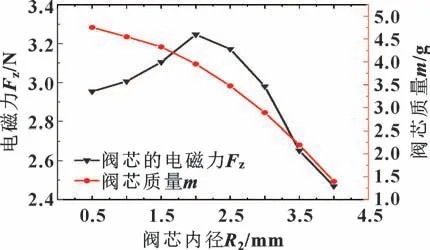

阀芯内径变化会直接影响阀芯质量、阀芯受到的电磁力、阀芯开启及关闭时间。因此对不同阀芯内径下的高速开关电磁阀动态响应特性进行仿真研究,得到阀芯内径R2、阀芯质量m与阀芯所受电磁力Fz极大值间的关系,如图4 所示。

图4 阀芯内径与阀芯质量、阀芯受到的电磁力的关系Fig.4 Relation between valve core diameter and quality,subjected electromagnetic force

由图4 可知:阀芯所受电磁力与阀芯内径呈非线性关系,且当阀芯内径R2<2 mm 时,阀芯受到的电磁力随阀芯内径增大而缓慢增大;且当阀芯内径R2为2 mm 时,阀芯所受电磁力达到最大值(3.25 N);当阀芯内径进一步增大时,阀芯所受电磁力随之减小。

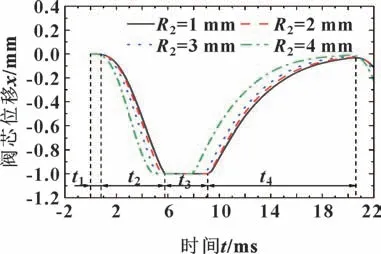

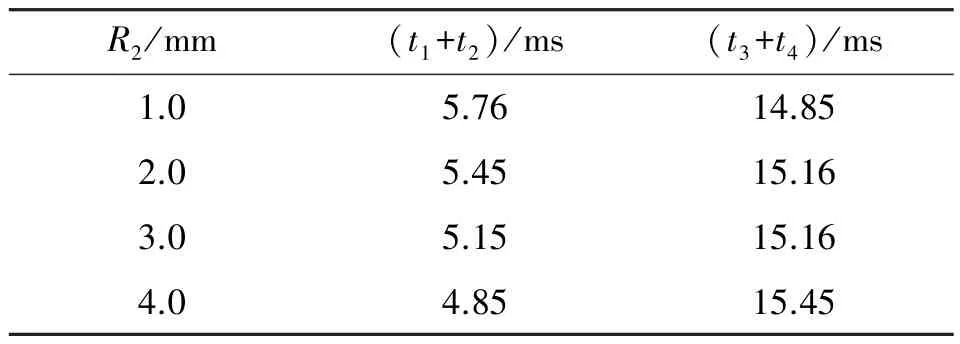

阀芯内径对电磁阀的最小关闭时间及最小开启时间影响较大。针对电磁阀工作过程中不同内径的阀芯位移变化规律进行仿真,结果如图5 所示。可见,阀芯内径越大,阀芯运动至最大位移的时间(t1+t2)越短,但断电时阀芯回位的时间(t4)较长。

图5 不同阀芯内径对最小开启、关闭时间的影响Fig.5 Influence of different valve core diameter on minimum opening and closing time

阀芯内径与电磁阀最小开启及关闭时间的关系如表2 所示。可见,阀芯内径与电磁阀最小关闭时间呈负相关,与最小开启时间呈正相关。在阀芯内径R2∈[2,3]mm 时,最小关闭时间t1+t2约为5.3 ms,最小开启时间t3+t4约为15.16 ms。因此对于该高速开关电磁阀,选择阀芯内径R2∈[2,3]mm 时,电磁阀的阀芯响应速度较快。

表2 阀芯内径与最小开启、关闭时间的关系Tab.2 Relationship between valve core diameter and the minimum opening and closing time

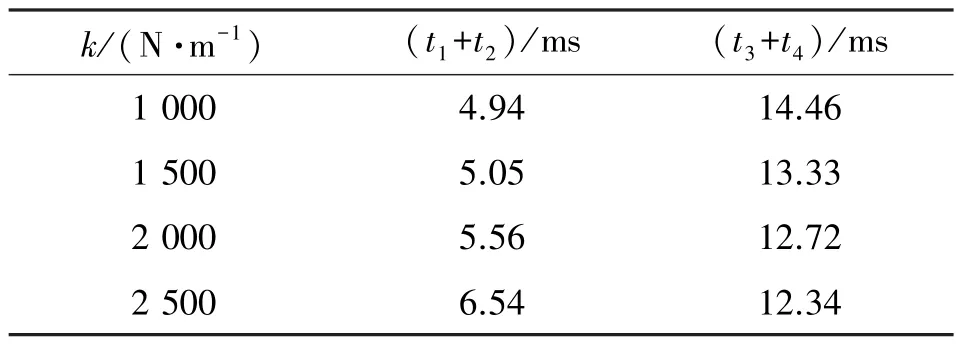

2.2 弹簧刚度对电磁阀动态响应特性的影响

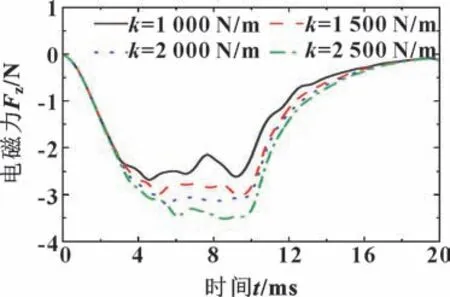

高速开关电磁阀复位弹簧的刚度直接影响阀芯运动状态。在电磁阀动态响应特性的分析过程中,将两个复位弹簧等效为一个弹簧,并对不同复位弹簧刚度下高速开关电磁阀动态响应特性进行仿真研究。考虑电磁阀设计参数,等效弹簧刚度k分别为1 000、1 500、2 000、2 500 N/m 时,电磁阀阀芯所受电磁力如图6 所示。

图6 不同弹簧刚度对阀芯受到电磁力的影响Fig.6 Influence of different spring stiffness on the electromagnetic force that the valve core is subjected

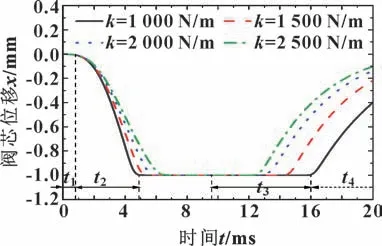

由图6 可知:复位弹簧刚度的变化会间接影响电磁阀工作过程中阀芯所受的电磁力;且由阀芯电磁力的变化规律可知,弹簧刚度较小时(k=1 000 N/m),阀芯位移产生了一定程度的震荡,这也将导致电磁阀工作状态的不稳定性。复位弹簧刚度对电磁阀阀芯位移的影响规律如图7 所示。可见:复位弹簧刚度与电磁阀最小关闭时间呈正相关,与电磁阀最小开启时间呈负相关。

图7 不同弹簧刚度对最小开启、关闭时间的影响Fig.7 Influence of different spring stiffness on the minimum opening and closing time

不同复位弹簧刚度条件下,电磁阀最小开启及关闭时间如表3 所示。可见,当弹簧刚度k∈[1 500,2 000]N/m 时,最小关闭时间t1+t2随弹簧刚度的增加而缓慢增加(弹簧刚度从1 500 N/m 增加至2 000 N/m,电磁阀最小关闭时间仅增加0.51 ms)。当弹簧刚度继续增加时,最小关闭时间t1+t2随弹簧刚度的增加明显增加(弹簧刚度从2 000 N/m 增加至2 500 N/m,电磁阀最小关闭时间增加0.98 ms)。当弹簧刚度k∈[2 000,2 500]N/m 时,最小开启时间t3+t4随弹簧刚度的增加而缓慢减小(弹簧刚度从2 000 N/m 增加至2 500 N/m,电磁阀最小开始时间仅减少0.38 ms)。当弹簧刚度低于2 000 N/m 时,最小开启时间t3+t4随弹簧刚度的增加而明显减少(弹簧刚度从1 500 N/m 增加至2 000 N/m,电磁阀最小开启时间减少0.61 ms)。因此,选择电磁阀复位弹簧刚度时,首先要保证阀芯运动状态的稳定性,其次尽可能选取能使最小关闭及开启时间均较短的弹簧刚度,能有效提高高速开关电磁阀的动态响应速度。

表3 弹簧刚度与最小开启、关闭时间的关系Tab.3 Relationship between spring stiffness and the minimum opening and closing time

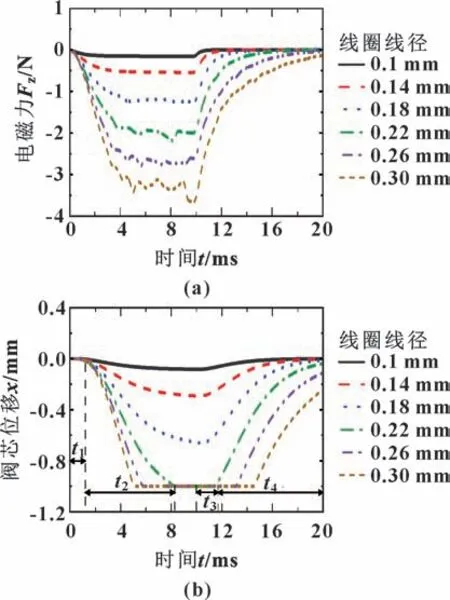

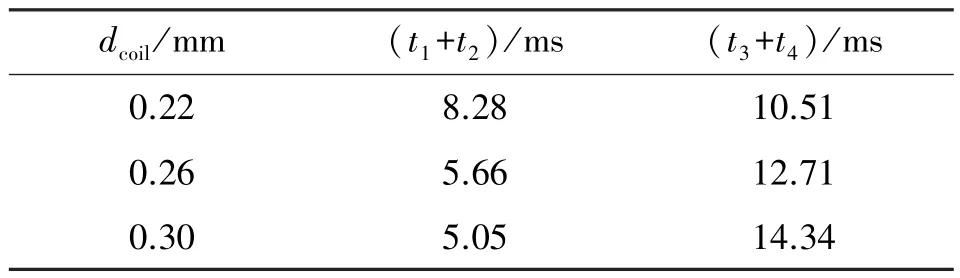

2.3 线圈线径对电磁阀动态响应特性的影响

线圈是产生磁场并驱动阀芯运动的关键部件,其线径的变化会使线圈的电感及电阻值发生变化,并导致线圈内部电流及电磁阀内部磁场发生改变,进而影响高速开关电磁阀的动态响应特性。考虑高速开关电磁阀设计参数,本文作者对线圈匝数为1 000 时,线圈线径对高速开关电磁阀动态响应特性的影响开展研究。高速开关电磁阀线圈线径分别为0.1、0.14、0.18、0.22、0.26、0.3 mm 时电磁阀阀芯受到的电磁力与阀芯位移仿真结果如图8 所示。

图8 不同线径对阀芯受到的电磁力(a)及位移(b)影响Fig.8 Influence of different wire diameter on the valve core electromagnetic force(a)and displacement(b)

由图8 可知:在线圈驱动电压与线圈匝数不变的情况下,线圈线径越小所产生的磁场越小,阀芯位移变化越小;且当线圈线径为0.1~0.18 mm 时,电磁阀无法完全关闭。此外,随着线径增大,电磁阀最小关闭时间减小,最小开启时间增大。线圈线径与最小开启及关闭时间的关系如表4 所示。可见,当线径为0.26 mm 时,电磁阀获得相对较短的最小关闭及开启时间(最小关闭时间t1+t2为5.66 ms 左右,最小开启时间t3+t4为12.71 ms)。因此,在保证电磁阀线圈容积并考虑其功率损耗的情况下,适当增加线圈导线线径可以提高高速开关电磁阀的动态响应速度。

表4 线圈线径与最小开启、关闭时间的关系Tab.4 Relationship between the coil wire diameter and the minimum opening and closing time

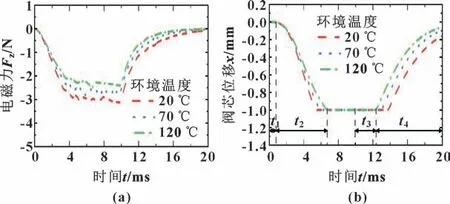

2.4 工作温度对电磁阀动态响应特性的影响

高速开关电磁阀工作过程中,由于环境温度、介质温度及线圈产生的热量的综合影响,使得高速开关电磁阀工作温度范围较宽;且温度变化直接导致线圈电阻及油液黏度变化,进而影响高速开关电磁阀的动态响应特性。具体表现为:线圈电阻值随工作温度增加缓慢增大,导致高速开关电磁阀在正常工作电压下的线圈电流及阀芯所受电磁力减小;同时,流体介质的黏度受温度变化影响明显,工作温度越高,油液黏度越小,阀芯与动铁外壁同壳体内壁间油液薄膜产生的黏性摩擦力越小,直接影响阀芯的运动情况[24-27]。因此,为研究极限温度环境下电磁阀的工作性能,同时考虑高速开关电磁阀的特殊应用场景,将高速开关电磁阀工作环境温度分别设置为20、70、120 ℃进行仿真,仿真结果如图9 所示。

图9 不同温度对阀芯受到的电磁力(a)及阀芯位移(b)的影响Fig.9 Influence of different temperature on the valve core electromagnetic force(a)and displacement(b)

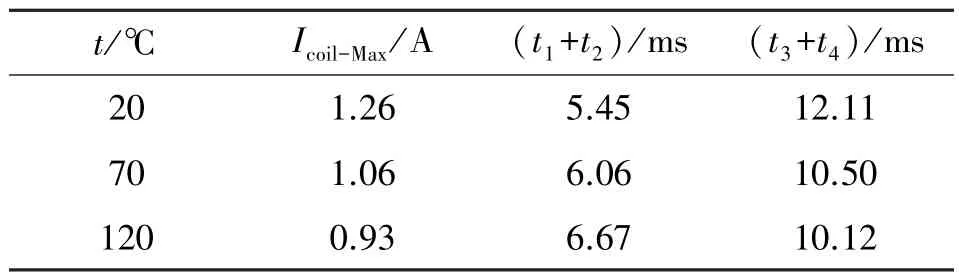

由图9 可知:随着工作温度的增加,阀芯所受的电磁力逐渐减小(当工作温度为120 ℃时,阀芯受到的最大电磁力约为2.5 N),电磁阀最小关闭时间逐渐增加,最小开启时间逐渐减小。不同工作温度下线圈最大电流、电磁阀的最小开启及关闭时间如表5所示。可见,电磁阀不同工作温度情况下,线圈内最大电流发生明显变化;且工作温度为120 ℃时,电磁阀最小关闭时间t1+t2为6.67 ms,最小开启时间t3+t4为10.12 ms。

表5 工作温度与线圈电流、最小开启及关闭时间的关系Tab.5 Relationship between working temperature and coil current,minimum opening and closing time

2.5 控制频率及占空比对电磁阀动态响应特性的影响

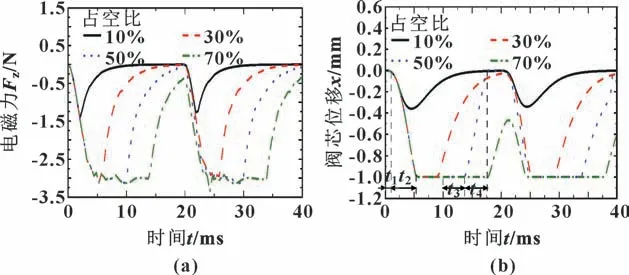

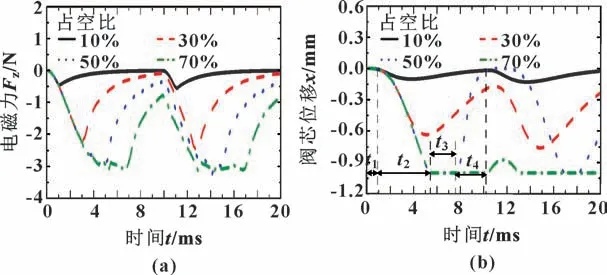

针对不同的工作需求,高速开关电磁阀的控制频率及占空比也不尽相同,本文作者对控制信号频率及占空比对高速开关电磁阀动态响应特性的影响开展研究[28-29]。将高速开关电磁阀输入信号频率分别设置为50、100 Hz,占空比分别设置为10%、30%、50%、70%,对高速开关电磁阀阀芯受到的电磁力及阀芯位移进行仿真,结果如图10—11 所示。

图10 50 Hz 下不同占空比对阀芯受到电磁力(a)及阀芯位移(b)的影响Fig.10 Influence of different duty ratio on valve core electromagnetic force(a)and displacement curves(b)under 50 Hz

图11 100 Hz 下不同占空比对阀芯受到电磁力(a)及阀芯位移(b)的影响Fig.11 Influence of different duty ratio on valve core electromagnetic force(a)and displacement(b)under 100 Hz

由图10—11 可知:电磁阀控制信号频率为50 Hz时,电磁阀能够适应更大的占空比范围,即占空比在30%~50%内阀芯运动位移均可达到1 mm,满足电磁阀关闭及开启的性能要求。而当电磁阀控制信号频率为100 Hz 且占空比低于30%时,阀芯运动位移小于1 mm,不能满足电磁阀关闭要求;而当控制信号占空比高于70%时,阀芯运动位移虽然可以实现1 mm,但无法正常回位。因此,阀芯运动位移仅能在控制信号占空比约为50%时,同时满足电磁阀关闭及开启的性能要求。

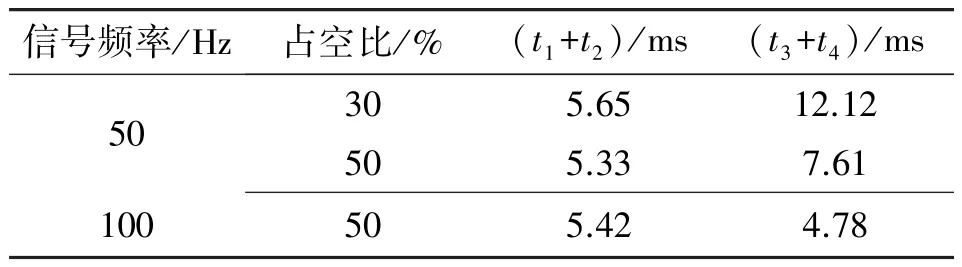

不同控制信号频率及不同占空比条件下电磁阀最小开启及关闭时间如表6 所示。可见,电磁阀控制信号频率为50 Hz 且占空比分别为30%及50%时,电磁阀的最小关闭时间t1+t2分别为5.65、5.33 ms,最小开启时间t3+t4分别为12.12、7.61 ms。电磁阀最小关闭时间缩短了0.32 ms,最小开启时间缩短了4.51 ms。电磁阀控制信号频率为100 Hz 且占空比为50%时,电磁阀的最小关闭时间t1+t2为5.42 ms,最小开启时间t3+t4为4.78 ms。综上,电磁阀控制信号频率的提高(从50 Hz 提高至100 Hz),电磁阀最小开启时间缩短了2.83 ms,电磁阀最小关闭时间增加了0.09 ms,因此电磁阀总体响应时间缩短了2.74 ms。故在设计高速开关电磁阀时,针对不同的应用环境,一定程度提高电磁阀控制信号的频率,适当调整电磁阀控制信号的占空比,能够有效提高电磁阀的响应速度。

表6 不同信号频率及不同占空比与最小开启及关闭时间的关系Tab.6 Relationship between the different signal frequency &duty ratio and the minimum opening & closing time

3 结论

本文作者针对双复位式的高速开关电磁阀的动态特性进行研究,构建了高速开关电磁阀多场耦合动力学模型,分析了高速开关电磁阀关键结构参数及工作温度对其响应特性的影响,为研制响应速度快、性能稳定、流量及承压范围大、环境适应性强的高速开关电磁阀奠定了理论基础。所取得的研究结论如下:

(1)阀芯所受电磁力与阀芯内径呈非线性关系。随着阀芯内径的增加,电磁阀最小关闭时间逐渐减小,最小开启时间逐渐增加。在阀芯内径R2∈[2,3]mm 时,最小关闭时间t1+t2为5.3 ms 左右,最小开启时间t3+t4为15.16 ms,相对较小。

(2)随着复位弹簧刚度的增大,电磁阀最小关闭时间逐渐增大,电磁阀最小关闭时间逐渐减小。当弹簧刚度k=2 000 N/m 时,电磁阀最小关闭及开始时间相对较小。

(3)线圈线径在0.22~0.3 mm 时,随着线圈线径的增大,电磁阀最小关闭时间逐渐减小,最小开启时间逐渐增大。当线径为0.26 mm 时,电磁阀获得相对较短的最小关闭及开启时间。

(4)随着工作温度的升高,电磁阀最小关闭时间逐渐增大,最小开启时间逐渐减小。工作温度为120 ℃时,电磁阀最小关闭时间t1+t2为6.67 ms,最小开启时间t3+t4为10.12 ms。

(5)高速开关电磁阀的控制信号频率与占空比对电磁阀最小关闭及开启时间有很大影响。一定程度提高电磁阀控制信号频率,并合理设计占空比可提高高速开关电磁阀响应速度。