微小型压缩空气储能系统用涡旋压缩机流动特性研究

杨小亮,孙健,董辉,朱兵国,巨静斋,彭斌

(1.兰州理工大学机电工程学院,甘肃兰州 730050;2.兰州兰石石油装备工程股份有限公司,甘肃兰州 730314;3.机械工业油气钻采装备工程研究中心,甘肃兰州 730314;4.甘肃省油气钻采装备工程研究中心,甘肃兰州 730314)

0 前言

压缩空气储能系统是一种能够将低价位电量储存起来然后在电量需求高峰时进行发电的一种具有应用前景的储能技术[1-2]。由于微型压缩空气储能系统具有占用空间小和可移动等特点,因此在应用过程中具有较好的灵活性[3]。无油空气涡旋压缩机是一种新型的涡旋机械,在工作过程中是不含油的,因此经过压缩后空气能够直接应用于Micro-CAES 系统中,从而减小了空气过滤和使用成本,非常适用于对压缩空气品质较高的场合[4-5]。

彭斌等人[6]建立了考虑泄漏和传热的无油涡旋压缩机热力学模型,并通过试验验证了所构建热力学模型的准确性,研究发现:考虑泄漏和传热的热力学模型更加符合涡旋压缩机的实际工作过程,并且压缩机的排气温度、容积流量和功率均随着转速的增大而增大。由于涡旋压缩机属于容积式压缩机,虽然PIV可视化技术能够用于研究封闭式工作腔内流体的运动特性,然而在涡旋机械中的应用却较少[7]。目前,随着流体计算动力学方法的日益成熟,可使用CFD 方法研究涡旋压缩机封闭工作腔内部流体的运动特性[8-9]。彭斌等人[10]使用计算流体动力学方法,对以空气为工质的涡旋压缩机进行了三维非稳态数值模拟,研究转速对压缩机进、出口质量流量和流速的影响规律,并研究了压缩机在额定运行工况下气体力和力矩随主轴转角的变化规律,研究发现:气体流速和温度在工作腔内分布不均匀,过大的倾覆力矩容易使得压缩机运转不平稳。ZHAO 等[11]使用CFD 方法,研究不同排气口在不同位置时涡旋压缩机基本输出性能的变化规律,研究发现:涡旋压缩机合适的排气口开设位置可以避免动涡旋齿对排气口的遮挡,可以使压缩机排气过程更加平稳,并且也有利于提高压缩机的工作效率。SUN 等[12]基于CFD 方法,对应用于氢燃料电池的无油双涡旋圈空气压缩机在不同运行工况下,进行了三维非稳态数值模拟,并通过试验研究了压缩机的实际运行工况,研究发现:双涡圈涡旋压缩机具有低压比高排量的特性,增加涡旋齿高可以提高压缩机的容积流量;相较于其他类型的容积式压缩机,涡旋压缩机在运动过程中的振动和噪声都极低。LIU 等[13]为了研究一种用于小型压缩空气储能系统的涡旋压缩机切向泄漏对压缩机性能的影响规律,对涡旋压缩机进行了三维非稳态数值模拟,研究不同径向间隙尺寸时,压缩机工作腔内云图的分布规律以及不同监测点位置处压力和温度随主轴转角的变化规律,研究发现:压缩机平均排气温度随着径向间隙先增大后减小,进、出口平均质量流量均随着径向间隙的增大呈现先降低后增大的趋势。WANG 等[14]为了研究涡旋真空泵工作腔内气体的流动机制,对涡旋流体域进行了六面体结构化网格划分,并对涡旋真空泵进行了三维非稳态数值模拟,研究发现:流体域网格数量和真空泵平均排气质量流量随着网格尺寸的增大而减小,反之亦然;在工作腔内所形成的不同尺寸和强度的涡,会使得腔内流体运动更加复杂。

本文作者通过计算流体计算动力学方法,以空气为工作介质,使用UDF 驱动涡旋压缩机动涡旋齿,研究压缩机在不同运行工况下进出口质量流量和流速随主轴转角的变化规律,并分析了压缩机在额定排气压力下不同转速时工作腔内气体的分布规律以及排气管内流体的流动过程。

1 几何模型

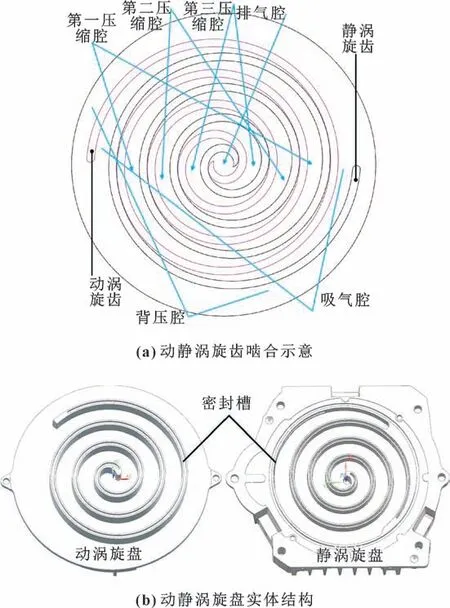

本文作者研究所使用的无油涡旋压缩机涡旋齿型线由圆渐开线生成,涡旋齿齿头采用大小双圆弧修正,涡旋齿型线的基本几何参数如下所示:基圆半径rb=3.675 mm、渐开线起始角α=0.789 rad、涡旋齿齿厚t=5.8 mm、涡旋齿齿高h=18 mm、渐开线终端展角φe=8.49π rad 和额定容积流量vc=0.6 m3/min[6]。图1 所示为涡旋压缩机动静涡旋齿啮合示意以及动静涡盘实体结构。

图1 动静涡旋盘Fig.1 Orbiting and fixed scroll disk:(a)engagement between orbiting and fixed scroll teeth;(b)solid structure

2 数值模拟

2.1 计算流体域和网格划分

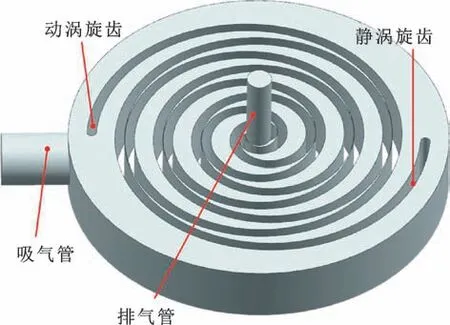

图2 所示为涡旋压缩机计算流体域模型简化示意。涡旋机械简化流体域模型主要由工作腔区域和吸排气管区域构成。图3 所示为涡旋压缩机计算流体域网格划分示意。由于涡旋压缩机工作腔区域结构较为复杂,为了提高网格质量,常采用二维面网格拉伸的方法来形成整个流体域的非结构化三棱柱体网格,网格数量可以通过拉伸层数来控制,吸排气管网格由结构化六面体网格所构成[15-16]。

图2 计算流体域Fig.2 Computational fluid domain

图3 网格划分Fig.3 Grid division

2.2 控制方程

对于涡旋机械,需要考虑空气在工作过程中的黏度和可压缩性,因此雷诺时均N-S 方程可用于表示涡旋压缩机在工作过程中的能量和动量方程:

式中:ψ为求解变量;μ、ν、χ、ζ为一般变量;D为扩散系数;S为源项。

2.3 计算方法

目前,在对涡旋机械进行三维非稳态数值模拟时常用κ-εRNG 湍流模型和标准壁面函数、使用Piso算法进行数值模拟计算,工作腔区域和和吸排气管区域通过设置interface 来进行计算数据的传递,其他参数均按照已有案例进行设置[8,13]。

在对涡旋压缩机进行三维非稳态数值模拟时,设定如下的进出口边界条件:吸气口压力和温度分别为ps=0.1 MPa 和Ts=300 K,压缩机转速n=3 000 r/min[6]。

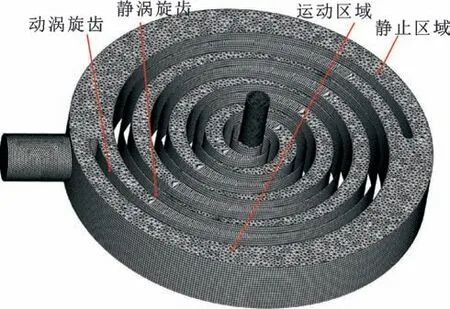

2.4 网格无关性验证

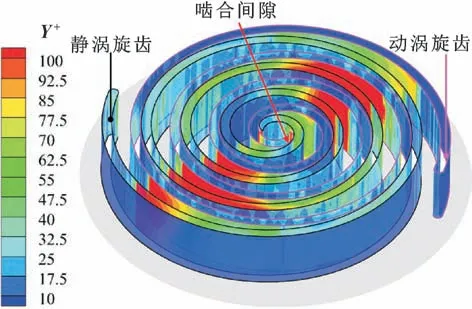

根据文献[8]进行的初步网格无关性验证发现,当涡旋压缩机计算流体域网格数量为538 746 时,即可满足数值模拟计算的需求。图4 所示为计算流体域在该网格数量下时,涡旋压缩机动静涡旋齿壁面Y+值云图分布。由于动静涡旋齿啮合间隙处Y+值均小于100,且壁面Y+值超过100 的区域均位于非径向间隙处,因此所使用的计算方法、初始条件和网格数量并不会对最终计算结果造成影响。

图4 动静涡旋齿壁面Y+值Fig.4 Y+value of the wall surface of the orbiting and fixed scroll teeth

3 结果和分析

为了使涡旋压缩机三维非稳态数值模拟结果更加接近压缩机的实际运行工况,需要对压缩机进行多个循环过程的计算;在一个计算循环内,当进、出口质量流量相差在1%内时,即可认为计算结果已经达到了动态平衡,可以通过Tecplot 后处理软件来对计算结果进行处理[13-15]。

3.1 进、出口质量流量和流速

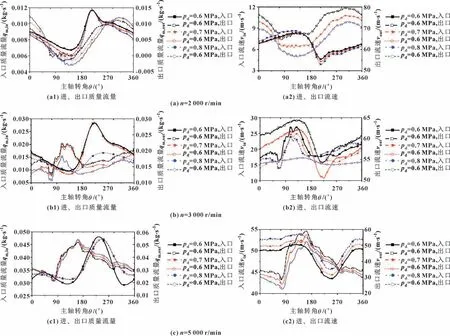

图5 所示为涡旋压缩机在不同运行工况(不同转速和排气口压力)下,进、出口质量流量和流速随主轴转角的变化规律。在相同转速下改变出口压力时,涡旋压缩机进、出口质量流量和流速的变化规律基本一致,且压缩机转速对进、出口质量流量和流速的影响较大,图中pd为出口压力。

图5 不同运行工况下,进、出口质量流量和流速随主轴转角的变化规律Fig.5 Changes in inlet and outlet mass flow rate and flow velocity with spindle angle under different operating conditions:(a) n=2 000 r/min;(b) n=3 000 r/min;(c) n=5 000 r/min

如图5(a)所示,在低转速(n=2 000 r/min)下,由于过大的出口压力会使得气体需要克服的阻力增大,因此增大涡旋压缩机出口压力会使出口质量流量存在着“净回流” 现象,使得气体从排气管内再次进入背压腔中,阻碍了气体的正常排出,因而降低了压缩机的工作效率,“净回流” 现象大约出现在90°~180°附近;并且由于转速较低,因此进出口质量流量和流速也会降低。

如图5(b)所示,在额定转速(n=3 000 r/min)下,改变出口压力时,涡旋压缩机进、出口质量流量和流速随主轴转角的变化规律。相较于涡旋压缩机的额定出口压力(pd=700 kPa),出口低压(pd=600 kPa)对涡旋压缩机的气体排出阻碍较小,两种工况下出口质量流量和流速之间的偏差分别为4.826 8%(与额定工况pd=700 kPa 比较)和4.506 7%(与额定工况pd=700 kPa 比较);出口高压(pd=800 kPa)会严重影响压缩机的运行过程,使得进、出口质量流量和流速降低,两种工况下出口质量流量和流速之间的偏差分别为-16.979 0%(与额定工况pd=700 kPa 比较)和5.451 6%(与额定工况pd=700 kPa比较)。

如图5(c)所示,在高转速下(n=5 000 r/min)下,改变涡旋压缩机出口压力时,压缩机进口质量流量和流速的波动趋势较小。这是因为高转速下气体获得的能量较高,抵消了出口压力对工作腔内气体流动所产生的阻碍作用;并且高转速下,相邻工作腔之间的切向泄漏量也会减少,因此进、出口平均质量流量之差仅为0.2%。

3.2 工作腔云图

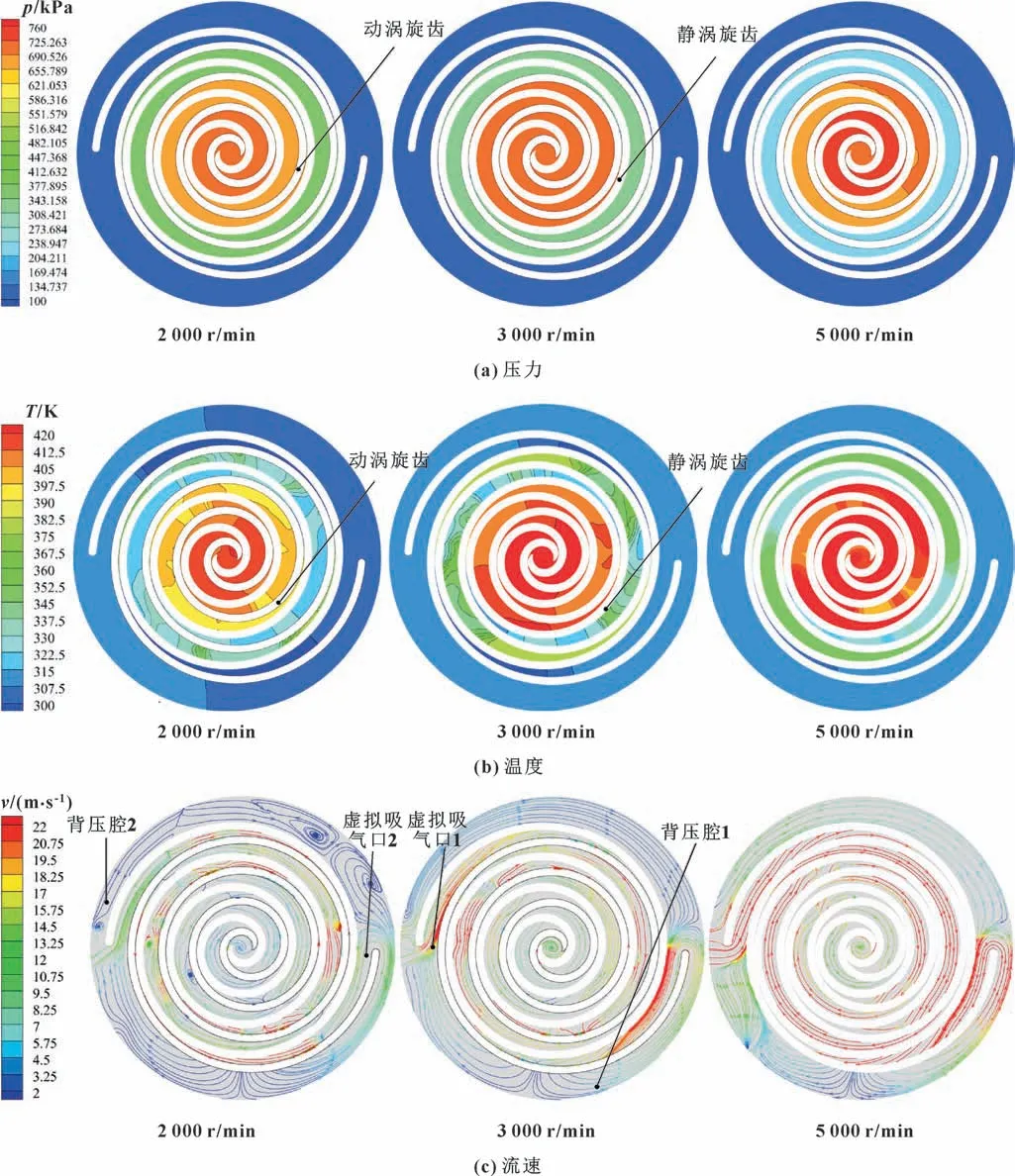

图6 所示为涡旋压缩机在额定排气压力、不同转速下,工作腔内气体云图分布规律。涡旋压缩机在工作过程中,通过径向间隙所产生的切向泄漏会对下一工作腔内云图的分布产生影响。

图6 涡旋压缩机在额定排气压力、不同转速下,工作腔内气体云图分布规律(pd=700 kPa, z=18 mm, θ=360°)Fig.6 Gas cloud maps distribution laws in the working chamber of a scroll compressor at rated outlet pressure and different speeds(pd=700 kPa, z=18 mm, θ=360°):(a)pressure;(b)temperature;(c)velocity

图6(a)所示为压缩机工作腔内压力分布云图。压力在整个工作腔内基本上都是呈均匀分布的,整体呈现出从背压腔到排气腔逐渐增大的规律。当转速发生变化时(由高转速变为低转速时),工作腔内的压力会逐渐升高,尤其是第三压缩腔内压力会明显高于其他两个压缩腔内的压力。

图6(b)所示为压缩机工作腔内温度分布云图。温度在工作腔内的分布是不均匀的,这是由于相邻工作腔之间存在着质量交换,使工作腔内温度的分布受到一定的影响。不改变径向间隙时,转速对泄漏量的影响至关重要,切向泄漏量随着转速的升高而降低,因此在高转速下,工作腔内温度分布比低转速时更均匀,即受到切向泄漏的影响更低。

图6(c)所示为压缩机工作腔内流速的分布云图。工作腔内流速也会受到切向泄漏的影响,因此流速在工作腔内的分布也不均匀。由于在低转速下(n=2 000 r/min)气体获得的能量较少,因此在背压腔2 内,出现了3 个回流区,使得气体的能量耗散增大。在背压腔1 内,由于动涡旋齿对气体的扰动影响增大,因此在该区域内会出现二次流,使得流体的流向发生改变,一部分流向虚拟吸气口1,另一部分流向虚拟吸气口2,降低了压缩机的工作效率。

3.3 排气管云图

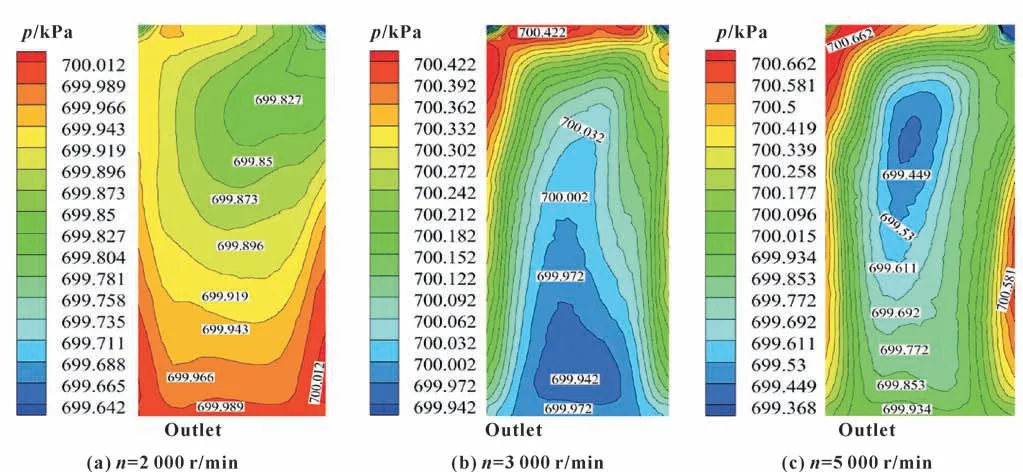

图7 所示为排气初始时刻,不同转速下排气管内压力云图分布。如图7 所示:在设定出口压力一致时,转速对管内压力分布的影响较大;由于动涡旋齿对排气管存在着遮挡,因此排气管与排气腔相接触的位置会出现低压区域。

图7 排气初始时刻,不同转速下排气管内压力云图(pd=700 kPa, x=0 mm, θ=360°)Fig.7 Pressure cloud maps inside the exhaust pipe with different speeds at the initial moment of outlet(pd=700 kPa,x=0 mm, θ=360°):(a) n=2 000 r/min;(b) n=3 000 r/min;(c) n=5 000 r/min

在压缩机排气过程中,不同转速下排气腔内压力的分布趋势是不一致的。这是由于高转速下通过径向间隙向低压腔内泄漏的气体量减少,使得气体可以充分压缩;转速越低,压力在排气管内的变化幅度越低,出口压力与额定排气压力(700 kPa)的差值分别为0.011、0.028、0.066 kPa。当出口处压力高于排气腔内压力时,管内气体的流动会受到一定的影响,使得流体在排气管内容易受到排气口压力的阻塞。在不同转速下,排气管内压力的波动趋势范围分别为0~0.37、0~0.48、0~1.294 kPa;由此可见:在高转速下排气管内气体由于来不及排出,压力在管内会形成不同的分布区域。

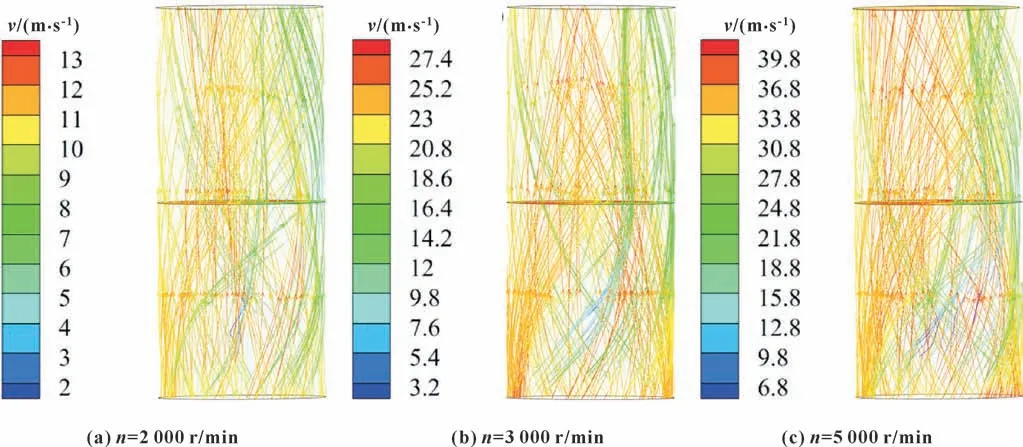

图8 所示为不同转速下排气管内气体流线分布。如图8 所示:气体是以旋流的方式排出排气腔的;在如图7 所示的低压区域内,会在排气管中心区域形成低速区,影响气体的顺利排出。

图8 排气管内流线分布(θ=360°)Fig.8 Distribution of streamline inside outlet pipe(θ=360 °):(a) n=2 000 r/min;(b) n=3 000 r/min;(c) n=5 000 r/min

4 结论

(1)对于具有封闭式工作腔的涡旋机械而言,基于CFD 理论的三维非稳态数值模拟是研究工作腔内流体运动规律的一种有效和便捷的方法。

(2)对于涡旋压缩机而言,过高的出口压力会严重影响压缩机的工作效率;在低转速下,应该尽可能避免过高的出口压力,以免产生“净回流” 现象;在保证压缩机安全运行的前提下,应该尽可能提高压缩机的转速;压缩机在高转速下,可以避免由内泄漏而产生的损失,进而可提高压缩机的工作效率。

(3)由于受到切向泄漏的影响,气体在涡旋压缩机同名工作腔内并不是均匀分布的,温度和流速受到的影响最大;即使在同名工作腔内,腔内气体由于受到动涡旋齿转动的影响,分布规律也是不一致的。