点燃式航空重油直喷发动机燃烧系统设计

赵振峰,王蕾,俞春存,刘学杰

(1.北京理工大学 机械与车辆学院,北京 100081;2.中国人民公安大学 涉外警务学院,北京 100038)

航空重油闪点高,饱和蒸气压低,具有较好的安全性,作为航空活塞发动机的燃料,应用于无人机,可降低后勤保障压力和使用成本[1].但是航空重油相比汽油燃料,运动黏度大,雾化、蒸发困难[2],尤其是在二冲程发动机上,由于油气混合时间短的特点使缸内组织形成均质混合气难度更大,同时燃油容易在扫气过程中逸出排气口造成燃油短路,增加发动机油耗[3].相比于化油器和多点电喷,缸内直喷能够减少燃油湿壁,提升雾化效果,在各个工况都能精确控制喷油量,降低发动机的油耗并提升冷起动性能,还可以实现分层燃烧,从而有效优化爆震燃烧,是点燃式航空重油发动机的理想供油方式[4 - 5].

燃烧室是发动机实现热功转换的场所,其设计优劣直接关系到燃料的燃烧效率,进而影响发动机的功率和油耗.对于缸内直喷发动机的燃烧系统,设计时需要综合考虑燃烧和油气混合过程,由于二冲程发动机特殊的换气方式,缸内的油气混合时间较短,结合航空重油蒸发难度大的特点,对油-气-室的匹配有较高的要求.二冲程重油直喷燃烧系统的设计需要进行多方面的综合考虑,在实现混合气理想分布、确保功率输出的基础上降低燃油逃逸率和燃油消耗率.SINGH 等[6]基于一台二冲程弦外机研究了重油缸内燃烧特性;北京交通大学李苏琪[7]研究了喷油参数对二冲程重油直喷发动机混合气形成和燃烧特性的影响;牛燕华等[8]利用Fluent 软件针对一款小排量二冲程缸内直喷发动机的燃烧室进行了优化设计.朱成等[9]利用CFD 对二冲程发动机直喷燃烧室方案进行了改进设计.北京理工大学航空活塞发动机团队针对二冲程航空重油活塞发动机开展了大量基础研究[10-13],结果表明:二冲程航空重油活塞发动机功重比可以达到和同功率汽油机相同的水平.本文基于航空重油的特性及二冲程发动机的工作特点提出了重油直喷燃烧系统的参数化模型,基于三维CFD 仿真模型对不同燃烧室结构参数下的油气混合机制开展研究,获得其对燃油逃逸率和油气混合质量的影响规律;然后通过正交分析,以指示功率和指示比燃油消耗率为评价参数,获得满足性能要求的最佳燃烧室参数组合.通过上述研究,获得了基于重油燃料的二冲程航空活塞发动机燃烧系统设计方法.

1 仿真模型的建立与校核

1.1 仿真计算模型的建立

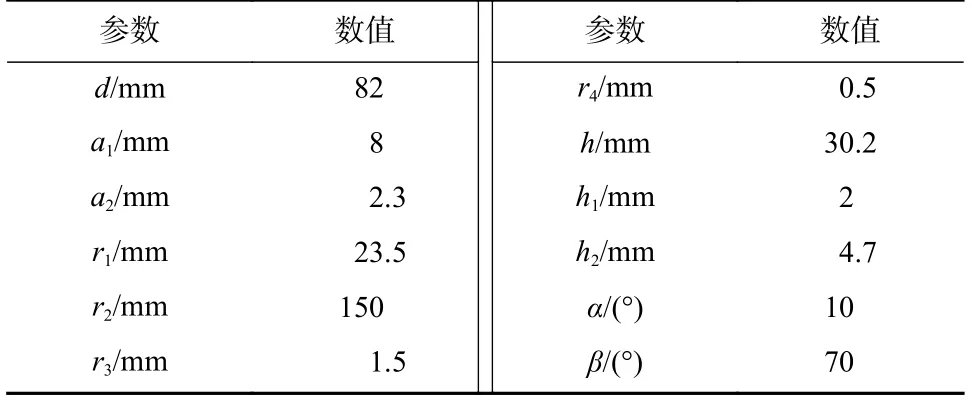

本文研究基于一台点燃式二冲程水平对置4 缸发动机,其参数如表1 所示.发动机采用废气涡轮增压系统,以满足发动机的高空性能要求;为实现重油的良好雾化和高效燃烧,采用了空气辅助缸内直喷系统.发动机采用活塞配气、回流扫气的换气形式.在气缸壁上设计有进气口、扫气口和排气口,扫气相位由活塞的位置控制.

表1 发动机技术参数Tab.1 Engine specifications

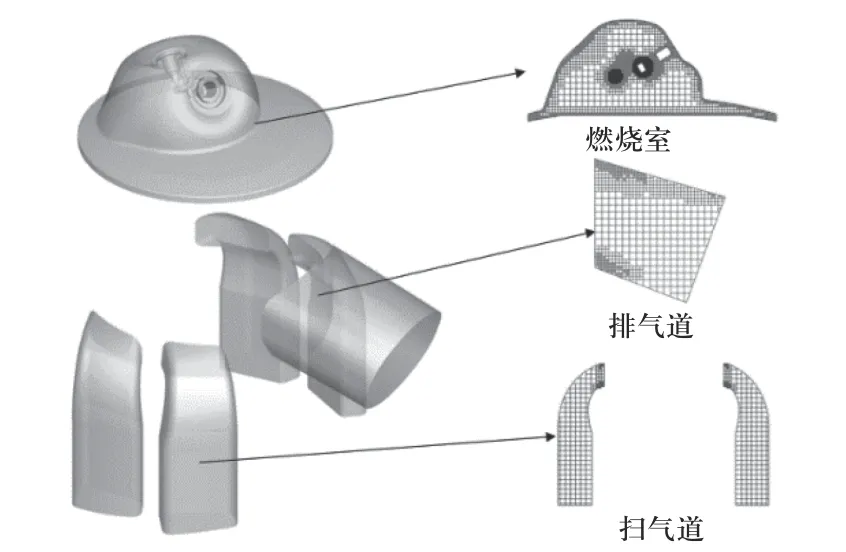

采用三维仿真软件Converge 建立了发动机三维缸内工作过程模型,用于发动机缸内油气混合机制的研究及燃烧系统的匹配设计.仿真模型除流体力学基本控制方程外,还包含了SAGE 燃烧模型、RNGκ-ε湍流模型、TAB 湍流模型以及Energy 点火模型等子模型,化学反应动力学模型为大连理工大学开发的含有40 组分、141 步化学反应的正癸烷反应机理[14].图1 为建立的发动机计算网格.网格共分为三个部分:燃烧室、排气道和扫气道,计算过程中使用Converge 网格自动生成技术,并对火花塞附近、喷油嘴出口下方分别设置了多层网格加密,以提高点火及喷雾计算的准确性;依据速度和温度梯度变化对整体计算域设置了自适应加密.

图1 计算网格Fig.1 Computational grid

1.2 模型校核

针对发动机的额定工况,即6 000 r/min,100%节气门,对三维仿真模型进行校核.仿真从排气口开启时刻-273 °CA 开始计算至87 °CA 计算结束,共360 °CA,为一个发动机循环.进出口条件均采用试验测得的压力边界.所有壁面均为温度边界,具体设置如表2 所示.

表2 边界条件设置Tab.2 Boundary condition setting

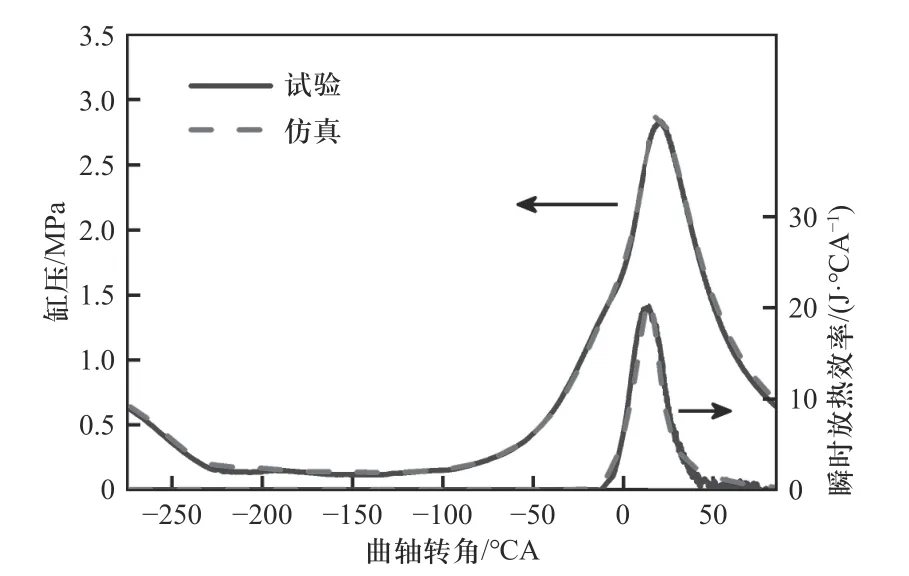

图2 为三维计算和试验测得的缸压及放热率曲线对比.计算结果和试验结果的吻合度较好,最高燃烧压力的误差为1.97%,对应曲轴转角的误差为1.4 °CA,模型精度较高,可用于后续仿真研究.

图2 计算校核结果Fig.2 Calculation and verification results

2 二冲程重油直喷燃烧室设计

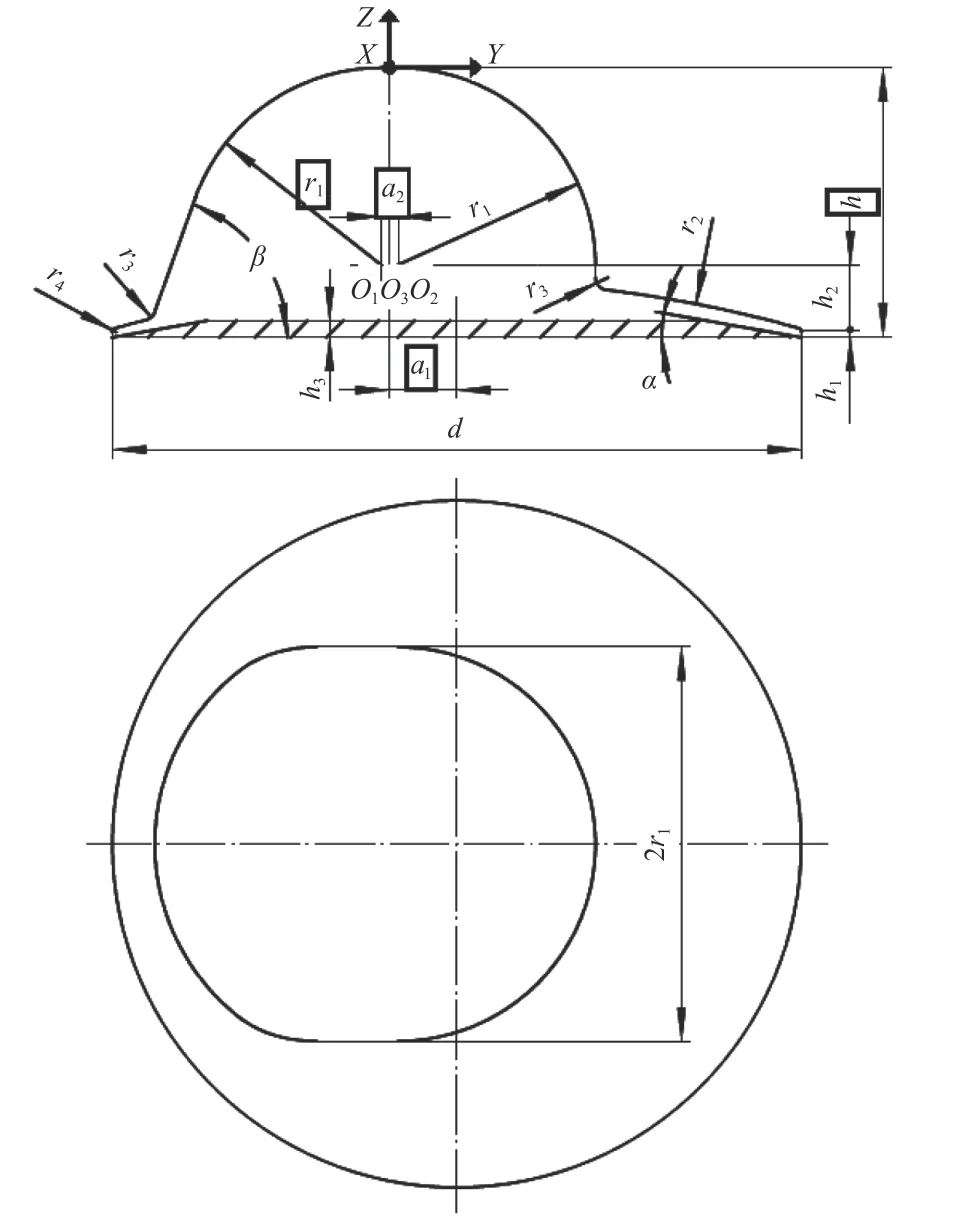

二冲程发动机(主要是回流扫气和横流扫气)由于没有进排气门的约束,燃烧室的设计较为灵活.依据传统二冲程燃烧室设计形式,并综合考虑缸内气流运动、油气混合、火焰传播等因素,提出了图3 所示的二冲程重油直喷发动机燃烧室结构参数化示意图.燃烧室由平顶活塞顶面、气缸壁和气缸盖组成.燃烧室的主要造型面位于气缸盖上,由两个直径相同,球心在同一高度上的球面相切而成,近似球形的燃烧室设计具有较小的面容比,能够缩短火焰传播距离;燃烧室在Y方向的尺寸大于X方向尺寸,与缸内气流运动相匹配,有助于加强滚流;考虑了对燃油捕获率的影响,燃烧室偏置于远离排气侧.基本参数如表3 所示.

图3 二冲程重油直喷燃烧室参数化示意图Fig.3 Parameterization diagram for two-stroke combustion chamber with heavy fuel direct injection

表3 二冲程重油直喷燃烧室基本参数Tab.3 Basic parameters of two-stroke heavy fuel direct injection combustion chamber

以燃油逃逸率、湿壁率、蒸发率等参数来评价缸内燃油捕获情况,以不均匀度来评价缸内混合气浓度的空间不均匀性.综合以上参数来综合评价直喷燃烧室参数化设计模型的优劣.其中燃油逃逸率定义为逃逸出气缸的燃油质量占喷入缸内的燃油总质量之比;湿壁率定义为气缸内附壁的燃油质量占喷入缸内的燃油总质量之比;蒸发率定义为气缸内蒸发的燃油质量占缸内捕获燃油总质量之比;不均匀度定义为当量比分布的标准差,计算公式如下

式中: δ为混合气不均匀度;ϕSTD为当量比分布的标准差;mi为单个网格质量; ϕi为单个网格当量比;ϕmean为燃烧室平均当量比.

3 燃烧室参数化分析

油气混合是燃烧的基础,由图3 可知,二冲程重油直喷燃烧室的参数主要为燃烧室偏置距离a1、燃烧室深度h、燃烧室半径r1和球心距a2,这些参数通过改变缸内气流运动及燃油分布影响发动机的油气混合过程,如图4 所示.其中a1决定了燃烧室对于气缸轴线的相对位置,a1的变化一方面会影响缸内气流的运动,另一方面也改变了喷油位置,使缸内的混合气分布发生变化;h、r1和a2决定了燃烧室的形状,半径r1同时影响燃烧室在X和Y方向的尺寸,r1越小,燃烧室形状越狭长.r1的变化也会影响缸内气流运动以及喷雾与燃烧室壁面间的干涉,最终影响混合气的分布;深度h是决定燃烧室轴向尺寸的主要参数,其变化的同时也会导致Y方向长度的变化.h的变化会影响缸内气流运动,喷雾在燃烧室内的扩散蒸发过程也存在变化,最终导致不同的油气混合效果.

图4 燃烧室结构参数对混合气形成过程的影响路径Fig.4 Influence path of combustion chamber structure parameters on mixture formation

3.1 参数设置

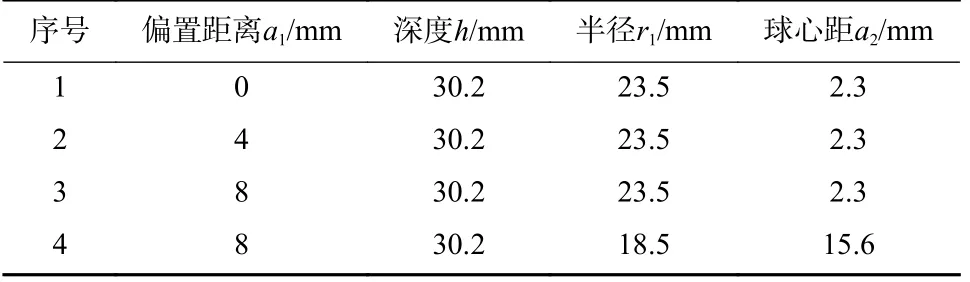

在压缩比不变的情况下,调整上述4 个参数其中的任意2 个后,剩余的参数将唯一确定,因此对燃烧室偏置距离a1、深度h和半径r1对缸内油气混合过程的影响开展仿真研究,通过调整球心距a2保证燃烧室容积和压缩比不变.各参数的取值范围依据发动机的缸径、压缩比、冷却水套及火花布置等尺寸约束确定.仿真工况为发动机的额定工况,喷油正时为140oCA BTDC,喷油压力为0.65 MPa,点火正时为25oCA BTDC,通过调节循环喷油量使缸内捕获当量比为1.表4 为燃烧室主要参数设置.序号1~3 为保持h和r1不变,a1的变化范围为0~8 mm;序号4~6 为保持a1和h不变,r1的变化范围为18.5~23.5 mm.序号7~9 为a1和r1不变,h的变化范围为26.2~30.2 mm.图5 是不同参数的燃烧室模型.

图5 不同结构参数的燃烧室模型Fig.5 Combustion chamber models with different structural parameters

表4 燃烧室参数设置Tab.4 Combustion chamber parameter setting

3.2 结果分析

图6 是不同燃烧室参数对滚流比的影响.滚流越强,缸内气流运动剧烈,越有利于油气混合.不同燃烧室参数,缸内滚流比的整体趋势相似,均在-200 °CA ATDC 开始出现差异,并于-160 °CA ATDC左右达到峰值.滚流比的差异与不同燃烧室壁面边界对气流的引导作用有关.对于不同偏置距离a1,a1越小,燃烧室越靠近气缸中心,缸内滚流比的峰值越强.在压缩过程中,滚流比逐渐降低,a1越小,缸内滚流衰减幅度越大.在接近点火时刻,a1=0 mm 的缸内残余滚流比最小;对于不同燃烧室半径r1,滚流比整体差异较小,随着r1的减小,燃烧室的径向长度增大,能够对缸内气流起到更好的引导作用,因此滚流比峰值随着r1的减小呈现小幅度的上升趋势;对于不同燃烧室深度h,滚流比峰值随h的增大呈现先增大后又减小的趋势,h=28.2 mm 时的缸内峰值滚流比最大,h=30.2 mm 时的峰值滚流比最小.由图6 所示,h减小的同时燃烧室径向长度增大,在一定程度上有助于滚流的形成和维持,但同时缩短了气流沿气缸轴向的运动距离,增大了气流对燃烧室顶面的冲击,从而增大了动能的耗散,因此h过小时滚流比峰值反而下降.

图6 不同燃烧室参数对滚流比的影响Fig.6 Effect of different parameters of combustion chamber on tumble ratio

图7 为不同燃烧室参数对排气口关闭时刻燃油逃逸率的影响.燃油逃逸主要取决于以下4 点:喷油点位置、缸内气流运动、混合气分布以及燃烧室边界对燃油的约束.燃油进入缸内后在气流的影响下向排气口方向运动,喷油点越靠近排气口,燃油逃逸越早,逃逸率也越大.缸内气流速度越强,一般也会导致逃逸率增加.扫气口关闭前的燃油逃逸主要取决于喷油点位置和燃烧室边界对燃油的约束,从扫气口关闭到排气口关闭的燃油逃逸则主要取决于缸内的气流运动和混合气分布,混合气分布越均匀则逃逸量越大.由图7 可知,燃油逃逸率随偏置距离a1、半径r1以及深度h的增大而减小.

图7 不同燃烧室参数的燃油逃逸率Fig.7 Escapement rate under different parameters of combustion chamber

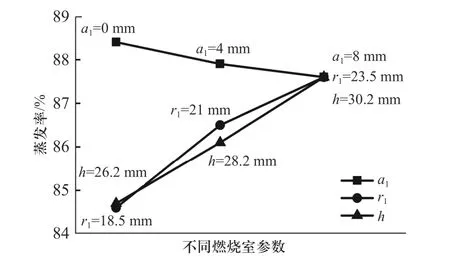

图8 为不同燃烧室参数对点火时刻燃油湿壁率的影响,图9 为点火时刻气缸内燃油蒸发率对比.燃油湿壁率对燃油蒸发率有着较大的影响,二者呈现相反的趋势.点火时刻缸内混合气不均匀度对点火成功率以及火焰传播速度有较大影响,图10 为点火时刻不同燃烧室参数对缸内混合气不均匀度的影响.混合气不均匀度同时受燃油逃逸率和缸内气流运动的影响较大.

图8 不同燃烧室参数对燃油湿壁率的影响Fig.8 Effect of different combustion chamber parameters on fuel wet wall ratio

图9 不同燃烧室参数对燃油蒸发率的影响Fig.9 Effect of different combustion chamber parameters on fuel evaporation rate

图10 不同燃烧室参数对混合气不均匀度的影响Fig.10 Effect of different combustion chamber parameters on the inhomogeneity of mixture

燃油逃逸率、湿壁率、蒸发率以及混和气不均匀度需要综合分析.随着偏置距离a1的增大,滚流比峰值减小,喷油位置距排气口的距离增加,因此燃油逃逸率大幅降低.a1的增大也会导致燃油湿壁率的小幅降低,并且由于缸内气流运动速率的下降,使燃油蒸发和油气混合的速度变慢,点火时刻混合气不均匀度提高.半径r1较小时燃烧室形状狭长导致壁面与喷雾产生干涉,尽管湿壁率的增加降低了燃油逃逸率,但同时使燃油蒸发率下降,不利于均质混合气的形成;r1较大时,由于燃烧室径向长度的缩短,缸内滚流比下降,同样会导致混合气不均匀度的提高,油气混合质量变差.燃烧室深度h较小时,尽管表面积的增大使燃油湿壁率增大,蒸发率较低,但其径向导流作用加强,加快了油气混合进程,使混合气不均匀度下降;h较大时,喷油点位置距排气口的距离缩短的同时短壁面对燃油的约束作用加强,因此燃油逃逸率显著降低,表面积的减小使燃油湿壁率下降,蒸发率上升,但其径向长度缩短,导流作用降低,减弱了油气混合进程,使混合气不均匀度上升.

4 燃烧室参数正交分析

4.1 正交分析法及试验方案

对于多因素多水平设计优化过程,采用全面试验方法需要对每个因素每个水平相互搭配进行试验,试验量较大,经常难以实施.正交试验方法从全面试验中选取最具代表性的试验点进行试验,以较小的试验工作量实现和全面试验方法等效的结果.正交试验依托正交表选择试验点,试验点的选取体现“均匀分散,整齐可比”的特性,即正交表任意一列中数字出现的次数是相等的;任意两列中数字的排列方式齐全且均衡.

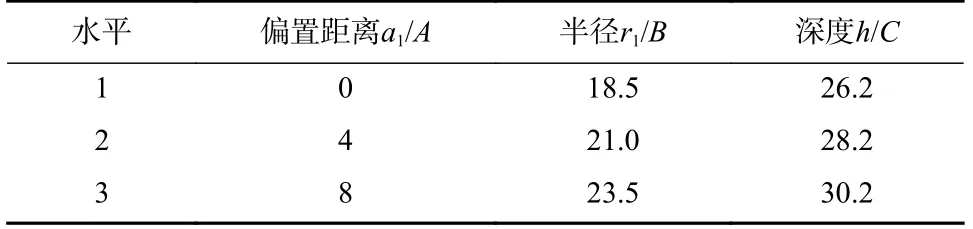

采用正交分析法对二冲程航空重油直喷燃烧室的主要结构参数进行设计.燃烧室偏置距离的取值范围为[0, 8];燃烧室半径的取值范围为[18.5, 23.5];燃烧室深度的取值范围为[26.2, 30.2].每个因素取三个水平.表5 是正交因素-水平表.

表5 因素-水平表Tab.5 Table of factor to level

正交表头的设计是正交试验的关键步骤,可通过自由度的计算进行正交表头的选型,即考察因素及交互作用的总自由度必须不大于正交表的总自由度.其中,正交表的总自由度等于试验总次数减1;因素自由度等于因素水平数减1;交互作用自由度等于交互因素自由度的乘积.二冲程重油直喷燃烧室的正交设计过程共包含3 个3 水平独立因素,不考虑交互因素的影响,综合自由度为3×(3-1)=6,选择正交表的总自由度必须大于等于6,因此选择正交表头为L9(33).表6 为所设计的正交表头.

表6 L9(33)正交表头Tab.6 L9(33) orthogonal meter

4.2 计算结果与分析

正交计算结果如表7 所示.

表7 正交计算结果Tab.7 Orthogonal calculation results

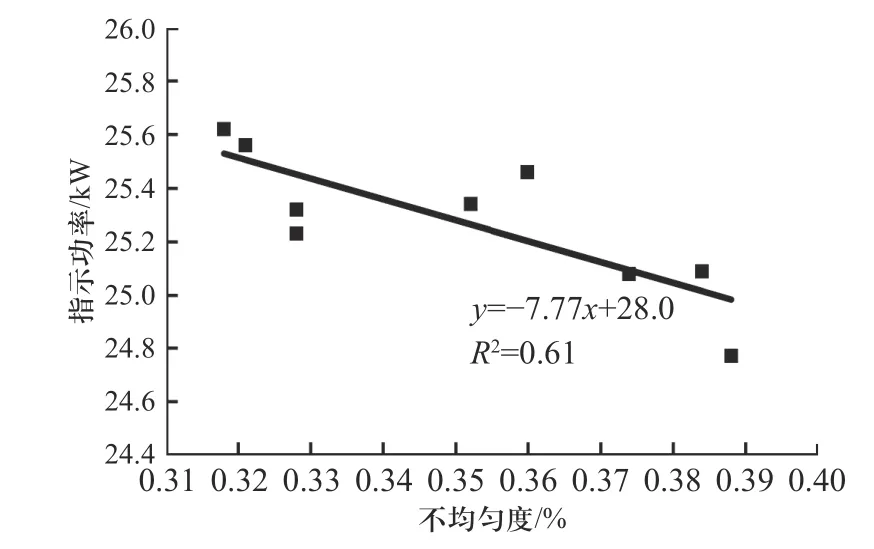

混合气不均匀度与发动机指示功率的关系如图11 所示,不均匀度越小,混合气的品质越高,发动机指示功率越大.

图11 不均匀度与发动机指示功率的关系Fig.11 The relationship between the unevenness and the indicated power of the engine

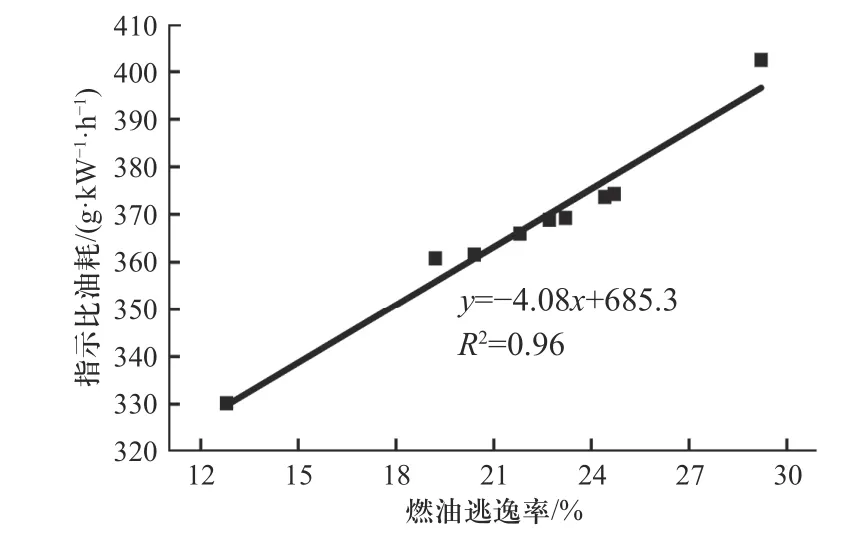

燃油逃逸率与指示比油耗的关系如图12 所示,在相同的缸内当量比条件下,逃逸率越高则循环供油量越高,因而发动机的指示比油耗增加.

图12 燃油逃逸率与指示比油耗的关系Fig.12 Relationship between fuel escape rate and indicated specific fuel consumption

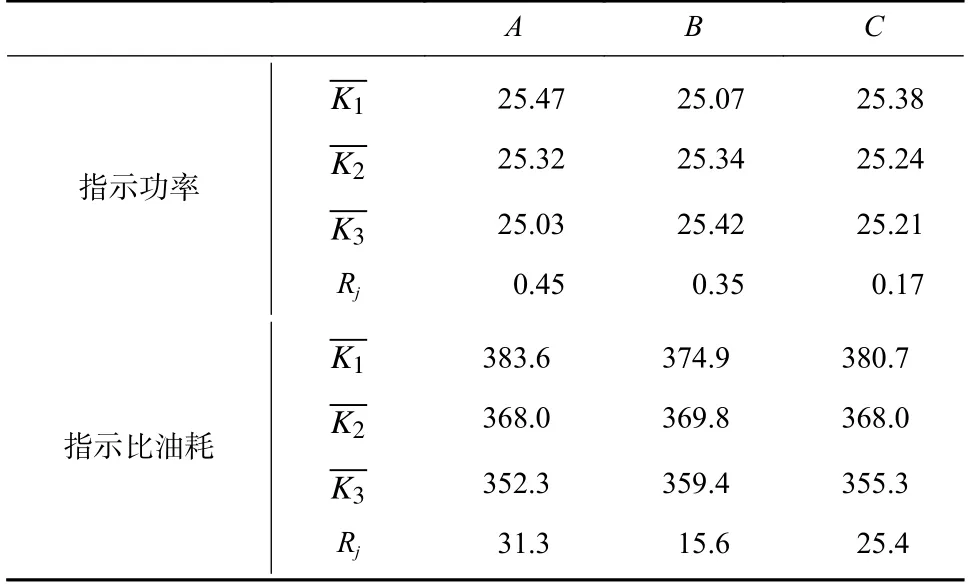

采用极差分析方法对正交计算结果进行分析,获取最佳的二冲程重油直喷燃烧室参数设计结果.极差分析法通过计算各列因素的极差判断各因素对评价指标影响的主次关系,从而确定各因素的优水平及最优水平组合.

极差分析过程中,定义Kjm为j列因素第m水平的试验值,为Kjm的平均值,则各因素的极差Rj可表示为

极差计算结果如表8 所示.极差分析表明,对于发动机功率,各因素的影响主次依次为偏置距离(A)>燃烧室半径(B)>燃烧室深度(C);对于指示比油耗,各因素的影响主次依次为偏置距离(A)>燃烧室深度(C)>燃烧室半径(B).

表8 极差计算结果Tab.8 Range calculation results

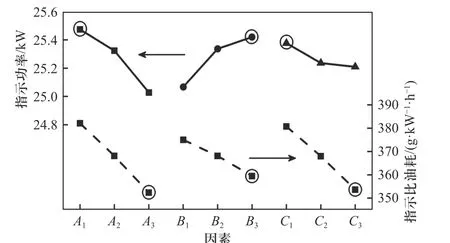

图13 所示为各因素对指示功率和指示比油耗的影响趋势.依据发动机指示功率最大原则确定的重油直喷燃烧系统的最优组合为A1B3C1;依据发动机指示比油耗最小原则确定的重油直喷燃烧系统参数的最优组合为A3B3C3.

图13 各因素对发动机指示功率和指示比油耗的影响Fig.13 Influence of various factors on engine indicated power and specific fuel consumption

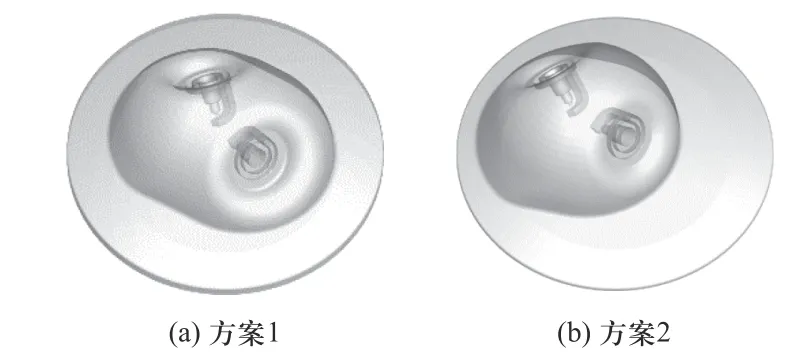

基于上述计算结果,对以发动机指示功率最大原则确定的燃烧室参数组合(方案1:A1B3C1)和以发动机比油耗最低原则确定的燃烧室参数组合(方案2:A3B3C3)的缸内工作过程进行对比分析.图14 是两种方案燃烧室模型示意图.

图14 燃烧室方案模型对比Fig.14 Comparison of combustion chamber models

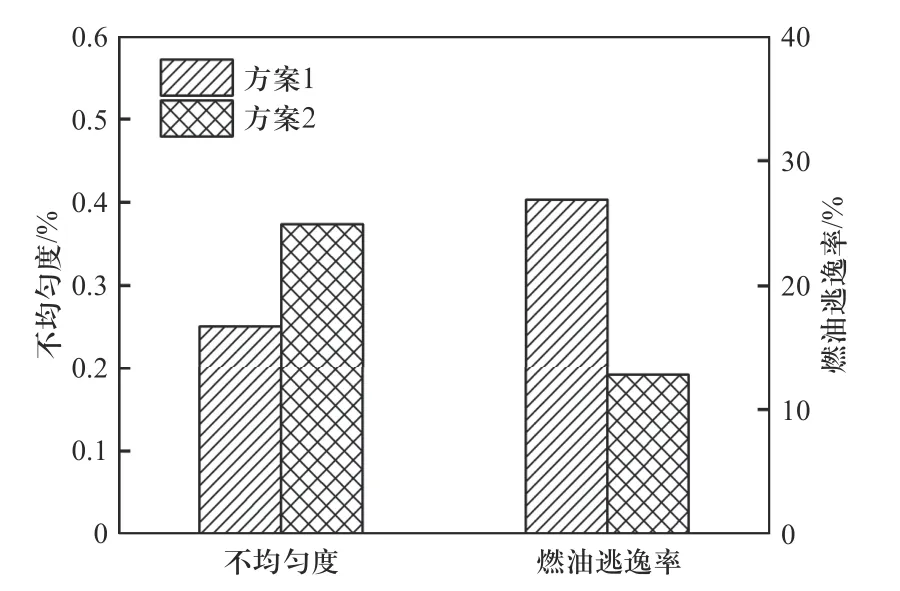

图15 为两种燃烧室方案燃油逃逸率和点火时刻缸内混合气不均匀度对比.方案1 油气混合更均匀,但方案1 燃烧室的燃油逃逸率远大于方案2,由此导致两者在指示功率和指示比油耗的差异.

图15 燃油逃逸率和混合气不均匀度对比Fig.15 Comparison of fuel escape rate and mixture unevenness

图16 为两燃烧室方案指示循环功和指示比油耗的对比.结果表明,方案1 的指示功率为25.7 kW,方案2 的指示功率为25.1 kW.尽管不同燃烧室结构使燃烧性能存在差异,但由于仿真过程通过调节喷油量保证缸内的当量比均为1,因而指示功率差别较小,变化幅度仅为2.4%,而不同燃烧室方案的指示比油耗存在更为明显的差异.方案1 燃烧系统的指示比油耗为385.8 g/kWh,较方案2 增加了16.9%.说明二冲程重油直喷燃烧系统燃油逃逸率的不同对于发动机经济性的影响显著大于混合气品质差别对发动机燃烧性能的影响.

图16 单缸指示功率和指示油耗对比Fig.16 Comparison of indicated power and fuel consumption of single cylinder

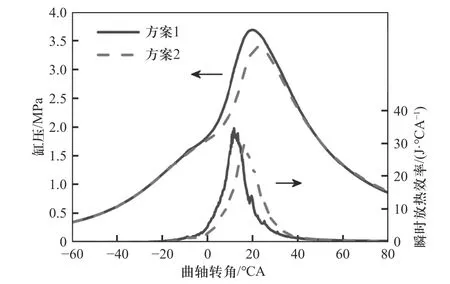

图17 为两种燃烧系统方案缸内压力和瞬时放热率的仿真结果.由于方案1 的混合气品质更高,由此导致其燃烧相位更加靠前,燃烧速度更快,放热率和爆压峰值更高.

图17 缸内压力和瞬时放热率对比Fig.17 Comparison of cylinder pressure and instantaneous heat release rate

上述研究表明,对于二冲程重油直喷燃烧系统,燃烧室结构参数的不同会导致缸内油气混合品质和燃油逃逸率的差异.混合气不均匀度较大时燃烧品质下降,输出功率降低;较高的燃油逃逸率会导致发动机油耗升高.相比而言,燃烧室结构参数对油耗的影响显著大于对功率的影响.在满足发动机功率输出要求的基础上,选择的二冲程重油直喷燃烧室参数组合A3B3C3,即燃烧室偏置距离8 mm,燃烧室半径23.5 mm,燃烧室深度30.2 mm,可以2.4%的功率损失获得16.9%的经济性改善,使发动机获得更高的经济性.

5 结 论

①综合考虑火焰传播、燃油逃逸率及缸内气流运动等因素,提出了适用于重油燃料的偏置球型燃烧室的参数化模型.

②研究了燃烧室主要结构参数对油气混合过程的影响规律.偏置距离、燃烧室半径和深度的变化会影响缸内气流、喷雾和燃烧室壁面三者间的相互作用,从而产生不同的油气混合效果.

③采用正交试验的方法,对偏置球型燃烧室结构参数进行设计研究,获得了满足发动机性能要求的最佳燃烧室参数组合.极差分析结果表明:对发动机指示功率和比油耗影响最大的参数均为偏置距离.在满足发动机性能要求的基础上,当二冲程重油直喷燃烧室的偏置距离为8 mm,燃烧室半径为23.5 mm,燃烧室深度为30.2 mm 时,可使发动机以2.4%的功率损失获得16.9%的经济性改善.