变频器多段速运行功能在离心机上的应用

唐 磊

(云南中寮矿业开发投资有限公司,云南 昆明 650401)

我国是钾肥消耗大国,但钾资源又严重短缺。加快老挝万象平原钾镁矿开采利用,形成海外钾资源基地,对中国农业、保障粮食安全、促进中老经济发展有深远的战略意义。

钾盐矿加工工艺相对来说并不复杂,但对生产设备要求较高,如设备的耐腐蚀性、可靠性、安全性等都有较高要求。为保证工艺的连续性和装置的长周期运行,就必须对某些重点设备进行技改升级。

1 钾盐公司离心机电控流程

中寮矿业钾盐公司位于老挝万象平原,主要从事钾盐矿开采加工。光卤石矿经破碎后,加入含浮选剂的母液溶解,经浮选机选出含氯化钾的原浆液。 原浆液通过带式过滤机过滤,送入离心机甩出大部分水分,然后由输送带送入干燥窑烘干,直至包装成成品。

离心机机组主要由液压站、离心机主机、成套电控组成。液压站提供各工序电磁阀所需动力,如进料、反冲洗、虹吸、洗涤、撇液、卸料。离心机主机由一台 90 kW 电机拖动,台达VFD-B 90 kW 变频器驱动电机。离心机主轴上的编码器测速,通过西门子S7-200PLC处理,显示在西门子TD400C文本显示器上。西门子S7-200PLC控制各部件动作,现场操作柜上的西门子TD400C文本显示器和PLC使用的是RS485通讯。文本显示器可以实时显示各部件动作工况、电机转速、电流、离心机振动、轴承温度等参数。工艺流程如图1。

图1 离心机工作流程图

2 离心机工作过程中存在的问题

离心机负载必须均匀,转鼓内物料的最大量及最高转速不能超离心机额定值。离心机设计转速为 1200 r/min。受设计的弹性基础限制,转鼓转速限制在 500 r/min~1200 r/min 范围内,避免发生强度破坏。整个工序离心机都工作在全速,没有对各个工序进行速度定义,这样会存在以下问题:

氯化钾物料脱水经离心机几个循环后,会在离心力作用下形成坚实的氯化钾残留层,滤布因此堵塞。这时,母液脱水需很长时间,有时甚至会变得无法进行离心分离。这样,必须停机人工清理,耗时费力。如在氯化钾形成坚实残留层前增加反冲洗时间,就可避免这种情况。这样在不停止离心机循环的情况下,保证了离心机长周期运行。反冲洗工序全速运行,滤布清洗效果不佳,虽然更换滤布的频率有所下降,但仍然影响长周期运行。反之,反冲洗工序低速运行,滤布得到充分浸润,残留氯化钾料层充分溶解在清洗水中,清洗效果好,滤布得以再生。

如果进料时全速运行,物料进入离心机转鼓,受冲击,电流、振动增大,易引起变频器过流跳闸或机组振动值超预设值而停机。如增大变频器过流保护设定值,离心机振动保护设定值又起不到保护机组的作用。

如果洗涤工序全速运行,氯化钾在离心力作用下变得紧密,洗涤液不易渗透氯化钾料层,氯化钾中的杂质不容易被洗涤出,产品质量不达标。且料层紧密后,渗水能力变差,洗涤液排出不及时,导致变频器过流跳闸或设备振动加大。低速时洗涤液充分浸湿料层且易渗透料层,带走铁锈等杂质,氯化钾产品质量提高,离心机振动减小。

如果卸料工序全速运行,刮刀、轴承磨损严重,机组振动大,甚至有时因刮料阻力大,刮刀断裂,损伤转鼓和过滤布,造成事故。低速时刮刀使用寿命大大增加,轴承、刮刀、过滤布更换频率下降,机组运行平稳、振动小,不会因振动值超限引起停机。

3 解决方法

在部分生产机械控制中,不同的工艺段常常需要不同的转速,为此变频器可预先设置多种运行频率,以满足生产工艺的需要。这种控制功能称多段速运行功能。市面上所有变频器都有多段速运行的功能,且基本上都是通过多功能端口的通断组合来进行多段速运行的控制。变频器进行多段速运行必须对多功能端口进行多段速运行设置,对每段频率进行设置。部分变频器还可以对每段的加减速时间进行设置。如三个多功能端口,外接三个开关,开关通断用0、1表示。三个开关的通断组合可以组成8个组合,也就是可以定义8个段的速度。这种控制方式需要外接外电路,并且需要编制PLC程序控制外电路开关的动作。如果外电路动作不可靠或出现故障,变频器容易出现失速,造成事故或产生废品。多段速运行时,一个段速运行结束,变频器要将频率降为0后再升高频率到另一段速,转速不能实现无极调速。变频器内置程序运行功能无需变频器外接控制电路就可以完成多段速的单循环或连续循环运行,可以取代复杂的继电器控制线路和PLC控制电路。通过变频器预设置,使变频器按照既定的程序进行多段速运行,有时也叫简易PLC功能[2]。程序自动运行多段速控制功能相关参数设置如下:内置程序控制多段速自动运行设置有效、自动运行的段数、每段运行的频率、每段运行的方向、每段运行的加减速时间、每段运行时间、自动运行模式选择(循环周期)。每个参数都必须设置正确,多段速功能才生效。

应用变频器多段速控制功能,设置不同工序使用不同的转速来达到满足工艺的要求。启动离心机,速度升至反冲洗速 600 r/min,编码器测速并通过PLC运算输出控制反冲洗电磁阀动作,反冲洗工序工作。反冲洗速运行时间到,PLC控制反冲洗电磁阀关闭,变频器升速至加料工序速度 900 r/min,编码器测得加料速度。此速度与程序设定速度比较后,PLC控制进料电磁阀动作,进料工序工作。进料时间到,关闭进料电磁阀,等待一段时间后再次开启进料电磁阀进料。进料两次,关闭进料电磁阀,离心机升速至脱水分离速度 1200 r/min,料浆在转鼓内脱水分离。脱水分离时间到,离心机降速至清洗速度 900 r/min,清洗电磁阀打开清洗物料,清洗时间到,关闭清洗电磁阀,再次升速至脱水分离速 1200 r/min,甩干物料。脱水分离工序完成后,减速至卸料工序速度 750 r/min,卸料电磁阀动作,刮刀进给卸料。卸料时间到达,关闭卸料电磁阀,刮刀退回,减速至反冲洗速度 600 r/min,进入下一个循环。流程图、时序图如图2、图3。

图2 改进后的离心机流程图

图3 改进后的离心机工作时序图(各段速升降速时间按 300 s 设置)

PLC顺序控制功能是指在生产过程中,各执行机构按照生产工艺中预先设定的动作顺序以及相应的转换条件,一步一步进行的自动有序的过程[1]。所谓的步进式顺序控制,是指控制系统的任一程序步的得电,必须以前一步的得电并且本步的转换主令信号已发出为条件。前一步动作未完成,后一步动作无法进行,不会导致动作顺序错乱。

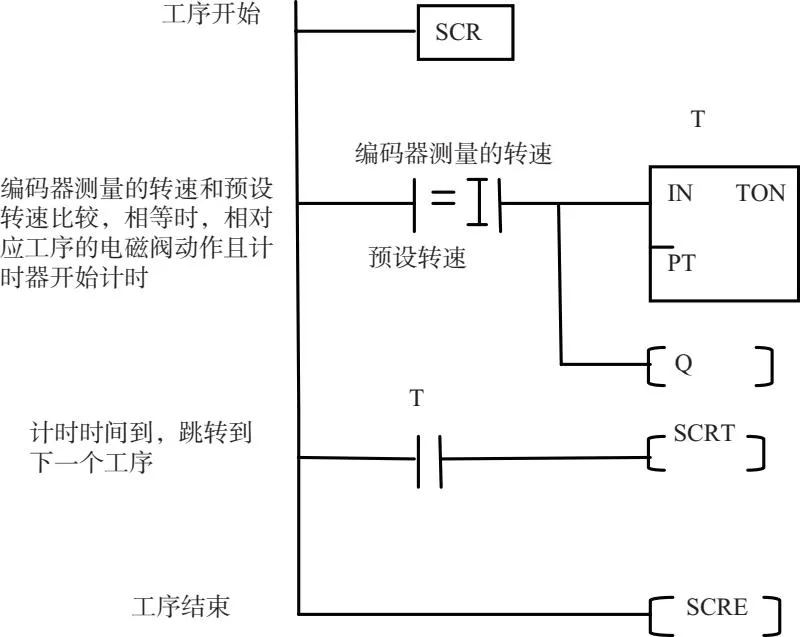

使用S7-200 PLC顺序控制功能指令编程,PLC通用程序段如图4。

图4 离心机PLC程序

SCR指令为各工序的开始。编码器测速,通过高速计数模块转换成电机实际转速,与程序设定转速比较。速度相等时,比较指令为1,计时器输入IN使能,计时器开始计时,且相对应工序的电磁阀PLC内部继电器Q动作,驱动外部电磁阀工作。工序设定时间到,计时器常开接点接通指令SCRT,复位计时器、输出继电器Q,工序停止执行并跳转下一工序执行。SCRE为本工序结束指令。如反冲洗工序,当电机转速达到 600 r/min,比较指令输出为1,反冲洗计时器开始计时,反冲洗电磁阀动作,反冲洗工序开始工作。反冲洗时间到,计时器接点T闭合,SCRT指令执行,停止反冲洗工序复位反冲洗计时器,程序跳转到加料工序程序段。这样依次执行各工序程序段,直到一个循环结束后又返回第二个循环。

4 应用后的效果

离心机电控经改进,氯化钾含水率大大降低,节约了下一道烘干工序所需用煤量;刮刀、轴承检修更换频率降低(原控制工艺下,刮刀、过滤布2~3 d 需要打磨更换,轴承4~5 d 需加润滑脂一次);离心机正常运行时间增加,氯化钾产品质量稳定;劳动强度降低,设备利用率增加。