乳化沥青的制备及其性能研究进展

念志伟,马 航,宗世荣,李德高,万邦隆,黄 迪

(云南云天化股份有限公司研发中心,云南 昆明 650228)

随着我国公路事业的迅速发展,乳化沥青因环保安全、施工简便、原料价廉易得等优点得到了广泛的应用。乳化沥青的技术性能决定着乳化沥青的储存、运输、施工和长期应用。很多学者针对影响乳化沥青性能的因素做了大量研究工作,主要集中在乳化剂、助剂的种类及掺量,皂液pH 值,制备温度等。深入理解乳化沥青制备工艺条件与各项技术性能之间的关系,对推动乳化沥青技术水平发展具有重要意义。

1 乳化沥青及其主要组成

1.1 乳化沥青定义

乳化沥青是指热熔的沥青与乳化剂、水、助剂等混合成的皂液在机械剪切的作用下,沥青以细小的微粒分散于水溶液中,形成的水包油或者油包水状态的液态沥青。乳化沥青是一种热力学不稳定体系,其稳定性是由外界所添加的乳化剂和其他助剂所产生的作用来维持的,在实际应用中乳化沥青将经历破乳过程,最终留下主要成分沥青[1]。乳化沥青依据使用乳化剂的离子类型可分为阴离子型、阳离子型、两性离子型和非离子型;按破乳速度可分为慢裂型、中裂型和快裂型。

乳化沥青早期应用于道路喷洒来减少灰尘,后期才在公路建设中大量使用,尤其是应用在微表处、粘结层和雾封层材料中,可显著减轻路面剥落、老化和开裂等,提升路面粘结、防水和耐久等性能[2]。此外,还可用于建筑工程的防漏、防渗、防潮,制造隔热保温材料,金属和非金属材料制品的防腐等领域[3]。

1.2 乳化沥青的主要构成

1)沥青

沥青是乳化沥青中最主要的成分,占总质量的50%~65%。沥青的优劣直接决定乳化沥青的性能和工程质量。在生产乳化沥青时,沥青的选择应结合实际使用场景考虑,同时满足工程用途和易于乳化的要求。赵启飞等[4]实验表明,乳化过程会对原沥青的主要指标造成影响,如对蒸发残留物的针入度和软化点的影响较小,但会造成延度的下降,因此生产过程中乳化剂及助剂的选择不当,或者生产条件不合理,会导致产品延度的大幅损失。杨婉怡等[5]以基质沥青作为单一变量展开实验,结果显示,当使用同样的乳化剂和助剂配方时,基质沥青的针入度、延度、软化点越高,乳化沥青残留物对应的指标越高。韩文彬等[6]选用四个不同厂家的70号基质沥青研究了沥青对乳化沥青及其混合料性能的影响,发现:在相同的乳化剂和乳化条件下,沥青指标对乳化沥青蒸发残留物针入度影响不大,软化点和延度稍有降低,但乳化沥青的储存稳定性差距较大,最终表现在混合料性能上的差异也较大。

由上可见,乳化过程会对原沥青的指标造成影响,通常,高指标的沥青容易乳化,同时所制备的乳化沥青在储存稳定性、抗剪切能力、蒸发残留物性质等方面会有所提升。因此在实际生产中沥青的选择应对照乳化剂的性质和最终乳化沥青产品的性能要求充分考虑指标衰减因素。

2)水

水是乳化沥青中的连续相,一般水的硬度越大,乳液稳定性越差。水中所含的各类金属离子对于乳化沥青的性能有一定的影响,如钙、镁等离子的存在,压缩了双电层的空间,改变了水油界面的吸附层厚度,导致乳液稳定性变差,但钙镁离子会增加乳液中的正电荷数,对制备阳离子乳化沥青有益[7]。

业内少见关于乳化沥青水质的针对性研究,但水中的杂质离子对乳化沥青性能的影响是可预见的,因此在实验室研究过程中一般选择纯水或去离子水。在实际应用中乳化沥青中的水分最终会被蒸发掉,为节省成本,一般工程中推荐使用脱盐水或软水。

3)乳化剂

乳化剂的种类直接决定了乳化沥青的性质、储存稳定性和破乳速度,对于施工性能也有直接影响。乳化剂作为一种表面活性剂,同时具有亲水基团和亲油基团,因而能够将沥青和水两种不相溶的物质融合起来。按照基团性质的不同,乳化剂通常有阳离子型、阴离子型、非离子型和两性离子型。

①阳离子乳化剂

阳离子乳化剂主要有烷基胺类、酰胺类、季铵盐类、环氧乙烷双胺、咪唑啉类、胺化木质素等。一般用于沥青的阳离子乳化剂绝大多数都是含氮化合物,其亲水基基本都是胺基,能够与水分子结合成氢键;而亲油基一般为烷基,能够与沥青中的烷基结合形成乳液,从而增加沥青与集料的黏附性[8]。季铵盐类乳化剂是目前应用最为广泛的阳离子乳化剂,如常见的1831、1631等。在中性或弱酸性条件下,少量的季铵盐乳化剂便能达到较好的乳化效果,但此类乳化剂制备的乳化沥青多为快裂型。烷基胺类乳化剂主要有长链伯胺、烷基二胺、烷基三胺等,但是烷基单胺乳化能力较差,而烷基二胺和三胺没有乳化性,因此现在较为常用的有C12~C22烷基、2~4个亚甲基的N-烷基聚亚甲基盐类乳化剂[9]。

②阴离子乳化剂

阴离子乳化剂主要有羧酸盐类、硫酸脂盐类、磷酸酯盐类、磺酸盐类等。此类乳化剂便宜易得,不需要调节pH即可使用,但阴离子乳化沥青微粒的周围带负电荷,与路面工程中使用的大部分石料表面所带电荷相同,导致阴离子乳化沥青与石料的黏附性能稍差,实际使用的频率较低[10]。

③非离子乳化剂和两性离子乳化剂

非离子乳化剂大多是由环氧乙烷与带活泼氢的化合物(如酚、醇、羧酸等)反应得到,具有高表面活性和良好的稳定性,其活性主要由疏水烷基和聚氧乙烯链的长度决定的。两性离子乳化剂分子结构与氨基酸相似,其亲水基团同时存在阴离子和阳离子,因而具有许多特殊性能,如较强的耐硬水和钙分散能力[11],但由于较高的合成难度及市场价格,这两种乳化剂实际应用面较窄。

4)稳定剂和pH调节剂

储存稳定性是乳化沥青重要的指标之一,影响着乳化沥青的储存、运输、应用施工等过程。为了提高乳化沥青的稳定性,往往需添加少量稳定剂。稳定剂主要有无机和有机两种。有机稳定剂的作用是增加连续相黏度,减少沥青颗粒碰撞聚结的可能性,从而提高乳化沥青的储存稳定性,常见的有机稳定剂主要有聚氨酯、聚乙烯脂、羟乙基纤维素等;无机稳定剂引入带电离子的同时会增加水的密度,提高了双电层的稳定性同时减少沥青与水相的密度差,常用的无机稳定剂有氯化钙、氯化镁、氯化氨等[12]。

pH调节剂也是制备乳化沥青常用的助剂。pH调节剂的使用取决于乳化剂的性质。对于阳离子乳化剂,带电基团的产生是由于乳化剂与溶液中的H+发生反应,因此大部分阳离子乳化剂在弱酸环境下才具有良好的活性,常用的酸性调节剂有盐酸、硝酸、磷酸等[13];相反,阴离子乳化剂在碱性环境下效果更佳,常用的碱性调节剂有烧碱、纯碱等;非离子乳化剂一般可在中性条件下使用。

2 乳化沥青的制备及机理

2.1 乳化沥青的制备方法

胶体磨是目前制备乳化沥青最常用的设备,其生产过程简单,即将熔融的沥青与配置好的乳化剂水溶液按一定的比例加入到胶体磨中,通过定子、转子间高速运转所产生的剪切力将沥青研磨、分散,使得沥青颗粒均匀地分布在水溶液中。

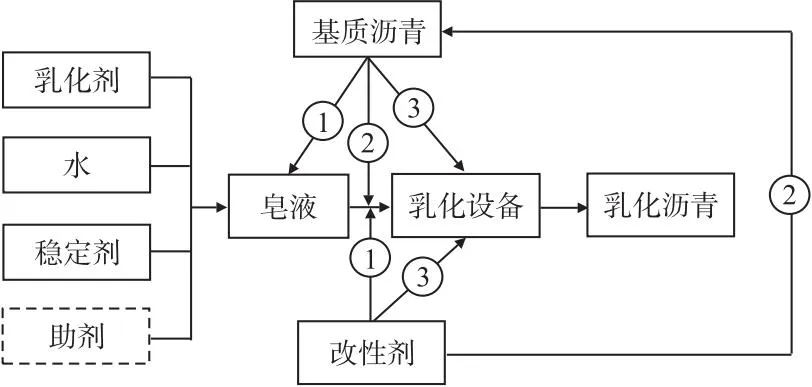

改性乳化沥青的制备工艺相对复杂,主要取决于改性和乳化过程的先后顺序,具体流程见图1。第一种方法又称一次热混合法,先将基质沥青乳化后再加入改性剂进行混合改性,此工艺由于乳化后的沥青颗粒与改性胶乳颗粒在尺寸和密度上的差别,导致乳液均匀性较差;第二种方法又称为二次热混合法,即对改性后的沥青进行乳化,该方法制备效率高,但流程较长,能耗高,另外改性后的沥青由于黏度和针入度的改善存在难以乳化的问题;第三种方法又称作一次冷混合法,即改性和乳化过程同时进行,此方法对沥青及改性胶体的分散吸附作用有限,改性效果较差,一般不推荐使用[14]。

图1 乳化沥青制备流程

2.2 沥青乳化机理

乳化沥青的实质是通将沥青颗粒与水这两种互不相溶的物质在乳化剂的作用下,通过机械剪切力混合在一起。维持乳液体系稳定性的主要因素有:

1)降低界面张力

液体与液体之间的张力称为界面张力。乳化沥青制备过程中要实现沥青颗粒与水的均匀、稳定混合,就要克服两者间巨大的界面张力。乳化剂作为一种活性剂具有两亲性,乳化剂分子吸附在水相和油相的界面上,其中亲水基伸入水相中,亲油基伸入沥青颗粒中,从而有效降低了两相间的界面张力和界面自由能,进而将两个互不相容的物质连接起来,乳化剂在两相界面紧密排列形成一层界面膜[15]。

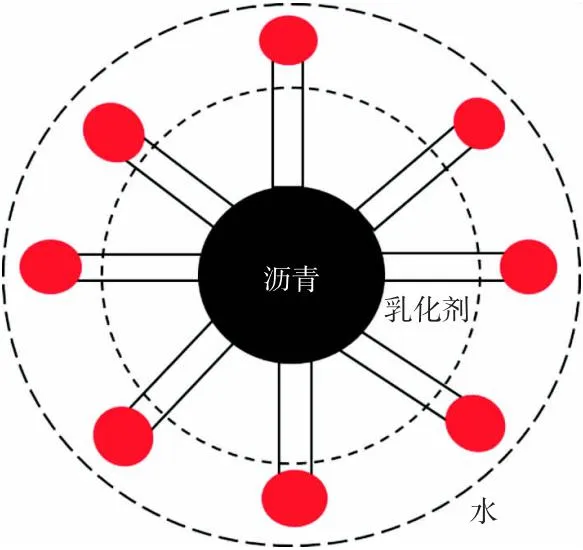

2)界面膜的稳定作用

沥青被剪切成颗粒后,表面积和表面能量增大,沥青液滴相互接触碰撞,有不断融合聚结的趋势[16],但沥青颗粒在凝结时需要克服乳化剂作用所形成的界面膜(如图2)的巨大阻力,因此界面膜对沥青颗粒起着一定的保护作用。为了维持两相间稳定的状态,界面膜需保持较强的刚性,界面膜的刚性则由乳化剂分子结构和排列的紧密程度决定,因此选择合适的乳化剂种类和添加足够的剂量对于乳化沥青的稳定性极为重要[17]。

图2 乳化沥青界面膜结构

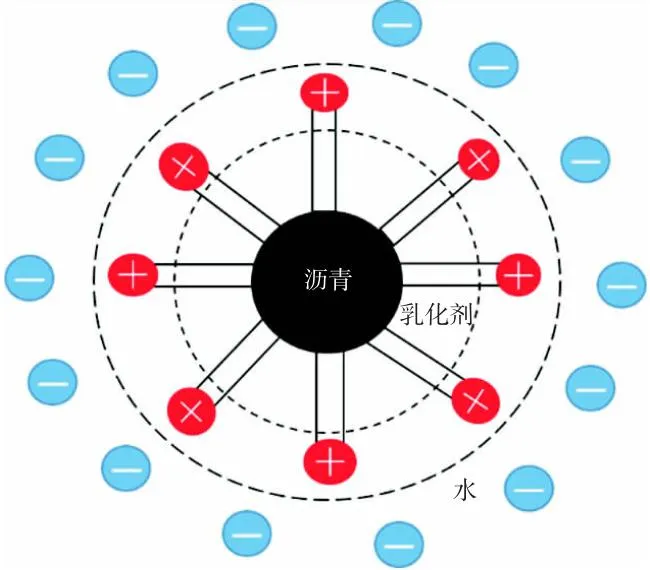

3)双电层的稳定作用

乳化沥青制备过程中,乳化剂在水分子的作用下逐渐电离,电荷吸附在沥青颗粒表面形成了较密集的吸附层。为达到电荷平衡,吸附层外围分布着密集程度较低的反离子,称作扩散层,从而共同构成了乳化沥青的双电层结构(如图3);邻近携带同种电荷的沥青颗粒,在双电层结构的影响下,达到库仑斥力和引力的平衡,从而维持乳化沥青的稳定。[18]

图3 阳离子乳化沥青双电层结构

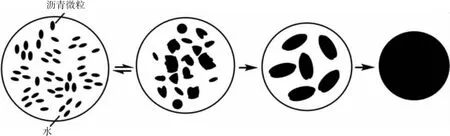

2.3 乳化沥青的破乳机理

破乳又称作反乳化,它的实质是乳液稳定状态的破坏过程,疏散的乳状液滴重新聚结、分层,最终成为互不相溶的油-水两相[19]。乳化沥青的破坏过程有两种,分别是重力作用和微粒聚结所引起的沉淀;而微粒聚合过程通常又有两个阶段(见图4),第一阶段是絮凝过程,该过程是可逆的,分散的乳化沥青颗粒相互接触絮凝成团,但各个乳化沥青絮凝团独立存在,仍可以重新再分散开,处于分散和絮凝的动态平衡;第二阶段是聚结过程,乳化沥青絮凝团融合成大液滴,大液滴再融合起来,直至乳状液完全被破坏,是一种不可逆现象[20]。

图4 乳化沥青破乳过程

目前对于乳化沥青破乳的原理主要有表面自由能理论、化学反应原理、电荷吸附理论等多种解释。对此,中国石油大学的孔令云[21]等和中北大学的石航[22]等做了详细的阐述:乳化沥青在与石料接触后,水浸湿石料表面后会沿着毛细孔进入石料内部,从而打破了乳液原有的平衡,乳化剂的亲水基团在石料表面附着的同时亲油基团携带沥青微粒也开始在石料表面聚集;通常乳化剂的亲油基团携带的电荷为正电荷,与石料所带电荷相反,从而导致石料对沥青的吸附能力大于对水的吸附能力,沥青微粒在吸附、扩散与渗透的过程中形成了一层沥青薄膜将石料包覆,水分子则被挤出到外部被蒸发掉,最终乳化沥青完成破乳留下主要成分沥青。

3 乳化沥青性能的影响因素

乳化沥青因其使用场景的特殊性,区别于普通沥青软化点、针入度、延度三大传统指标外,乳化沥青的储存稳定性和残留物浓度指标至关重要。影响乳化沥青性能的因素有很多,如沥青指标、乳化剂种类、生产工艺、乳化设备等。其中,乳化剂和其他助剂在乳化沥青中所占的比例很小,但却是影响乳化沥青性能的关键因素,因为乳化剂决定了乳化沥青微粒表面电荷的性质,破乳的速度、乳化颗粒的大小等,从而决定了乳化沥青的储存稳定性和沥青与石料的粘附力等性能[23]。

3.1 乳化剂体系

3.1.1 乳化剂结构

有研究表明,乳化沥青溶液的稳定性随着乳化剂亲油基团碳链长度的增加而趋于稳定,一般长度要大于或等于8C,但如果疏水基团的碳链长度过长,则会导致乳化剂的亲水性低而不溶于水。

王红等选择了Rn(n=1 2 3 4)四种分子链长度的不同乳化剂展开沥青乳化实验,其中R1=R2 王晨等[25]通过正交实验合成了系列苯二胺型阳离子沥青乳化剂和系列N-烷基双季铵盐型沥青乳化剂两类阳离子乳化剂,并对乳化剂的乳化性和泡沫性进行测试,结果显示,两类乳化剂的乳化性均随着疏水链的增长而增强,而泡沫性则反之;通过对液体石蜡的乳化实验发现,疏水链的增长有利于乳化性能的增强,但是两者相比,苯二胺型阳离子沥青乳化剂显示出更好的乳化性,在达到相同的性能下添加量更少[25]。 林艳[26]以双龙 AH-70 沥青为原料,选取MQK、MSZ、双子咪唑啉季铵盐、1831、十二烷基苯磺酸钠、十二烷基硫酸钠等不同类型、不同结构的乳化剂,采取单一变量法考察了乳化剂结构对改性乳化沥青蒸发残留物低温延度的影响,结果证明,在亲水基相同的情况下,直链烷基相比环烷基所导致的乳化沥青蒸发残留物延度衰减更多;亲油基相同的情况下,磺酸基比硫酸基对乳化沥青蒸发残留物延度的影响程度更大[26]。 同样地,杨明辉等[27]在乳化条件固定的情况下,通过改变乳化剂的HLB值(亲水疏水平衡值)研究了其对乳化沥青性能的影响:随着HLB值的增大,乳化剂的亲水性增强,沥青颗粒周围结合的水量增加,颗粒粒径减小,乳液的黏度随之降低,导致最终的蒸发残留物增多;但当HLB值超过一定范围后,乳化剂亲水性增强对沥青的吸附作用减弱,乳液稳定性降低使得蒸发残留物降低;当乳化剂的HLB值与沥青的HLB值接近时,水相与沥青相的适应性增强,此时乳化沥青的储存稳定性最好[27]。 3.1.2 乳化剂用量 乳化剂种类繁多,不同乳化剂的有效成分也不同,乳化剂的用量直接关系到乳化沥青的储存稳定性和蒸发残留物指标;不同标号沥青对于乳化剂的用量的需求不同,指标越高的沥青添加的乳化剂量越少;乳化剂用量不足,将影响乳化沥青的储存稳定性,沥青微粒容易聚集分层;用量过多,破乳速度慢,造成成本浪费[28]。 贺华等[29]选用JY-R2G 和 MQK1Ml两种阳离子乳化剂,设计了乳化剂用量为单一变量的梯度实验,对乳液的蒸发残留物性质和筛上剩余量进行检测分析,结果显示,针随着两种乳化剂用量的增加,乳液筛上剩余量减少,表明乳化剂的增加提高了乳化的效果;但两种乳化剂对乳化蒸发残留物的延度及针入度影响表现出不同的规律,JY-R2G 用量增加针入度和延度随之增加,而MQK1Ml则反之[29]。 冯雷雷等[30]在研究乳化剂用量的影响时发现,当乳化剂用量低于0.2%时,沥青与水直接接触未发生乳化;当乳化剂用量到0.4%时,沥青开始乳化但颜色发黑,说明乳化剂掺量处于临界值;随着乳化剂用量的增加,乳化效果越明显,但当用量大于1.2%时,乳液的筛上剩余量和5d储存稳定性趋于平稳,表明过多的乳化剂用量对于沥青的乳化效果无益处[30]。 施来顺等[31]使用自主合成的新型烷基多胺类阳离子乳化剂,研究了乳化剂用量对乳液破乳时间的影响:当乳化剂用量从0.5%增加至2.0%时,乳液的破乳时间也随之从 8 s 增加至 40 s,由此可见,乳化剂用量越大,破乳发生的时间越晚,乳液的储存稳定性也越好;这是由于乳化剂用量增加,越多的乳化剂分子在沥青微粒表面聚集,形成的界面膜强度提高,破乳的难度也越大[31]。 张文华等[32]使用同一种乳化剂配制了低中高三个不同浓度的水溶液开展了沥青乳化实验,利用动态剪切流变仪对乳液蒸发残留物进行了应变扫描分析和频率扫描分析;结论显示,在一定范围内乳化剂浓度增加,残留物的复合膜量增大、弹性部分增加,在高温下具有良好的抗形变能力[32]。 张正南等[33]对两种不同阳离子乳化剂的用量对乳液1 d储存稳定性和平均粒度做了实验研究,随着A/B两种乳化剂用量的增加,乳化沥青的储存稳定性也逐渐趋于良好,但当B的用量达到3.5%时,稳定性变化趋势不明显,不再受乳化剂剂量的影响;同样地,当乳化剂掺量增大时,乳液的平均粒度变小,当达到临界值时则趋于稳定[33]。 由此可见,在一定范围内乳化剂用量的增加能够提高沥青相与水相间界面膜的强度,从而提高乳化沥青的分散性能和储存稳定性,相应地减慢破乳速度;因此合适的乳化剂用量应综合考虑乳化效果、原料成本及与改性沥青的配伍性等因素通过实际验证来确定。 3.1.3 稳定剂 稳定剂的使用取决于乳化剂的性质和乳化能力,当单纯的乳化剂无法满足性能要求时,则需要添加一些稳定剂来改善某些性能,同时稳定剂的加入也能适当减少乳化剂的用量。稳定剂通常起到增稠的作用,由 Stokes公式可知,减小两相间的密度差、增加连续相的粘度,沥青微粒热运动的速度减慢,沥青微粒碰撞和聚集的概率相应降低,则会相应提高乳化沥青的稳定性[34]。 张兰[35]讨论了纤维素稳定剂的增稠性能并通过对比实验做了验证,含亲水取代基的纤维素作为稳定剂在充分溶解的条件下可显著提高乳化沥青的储存稳定型;作者也对纤维素的增稠原理做了解析:增稠作用除增加了水相的黏度外,稳定剂中的水溶性高分子化合物和水中的分散相、其它高分子化合物发生反应,这类反应的增稠效果明显优于聚合物自身粘度增加所产生的增稠效果[35]。 常皓宇等[36]探索了稳定剂在由酰胺类/季铵盐类/高级醇类三种阳离子乳化剂所复配的乳化剂体系中的性能改善作用,分别掺入聚乙烯醇、氯化钙和聚乙烯醇-氯化钙复配的三种稳定剂,结果发现,由无机和有机稳定剂复配得到的稳定剂对于乳液储存稳定性的提升能力强于单独一种稳定剂,是因为无机稳定剂提高了水相密度的同时有机稳定剂提高了水的黏度,从而缩小水油两相物理差异,从而更好地融合,沥青颗粒的聚集沉降速度也会随之降低;此外,随着稳定剂用量的增加,乳液的储存稳定逐渐提高后趋于平稳[36]。 龚陶然等分别对氯化钙和CMC、氯化钙和聚乙烯醇对乳化沥青黏度和储存稳定性的影响做了实验验证,表明几种稳定剂对乳化沥青的性能均有改善,但两种稳定剂混合使用时的效果更佳[37-38]。 王志超等[39]研究了羧甲基纤维钠对于磺酸盐阴离子乳化沥青储存稳定性和残留物恩氏黏度的影响,伴随稳定剂的加入,乳液的粘度和储存稳定性明显提高;当选用另一种缔合型增稠剂ZJ-T时由于其特殊的疏水作用导致乳液的粘度及稳定性反而变差。 3.2.1 皂液pH值 已知乳化剂对于乳化沥青的性能有着决定性作用,但因各类乳化剂性质的差异,乳化剂的活性需要在合适的酸碱环境下才能充分激发,达到最佳的乳化效果。当pH值不合适时,无论乳化剂水溶液的浓度和温度如何调整,都不能将沥青很好地分散,因此皂液的pH值也是影响沥青乳化效果的关键因素[40]。李卫东等[41]对pH值的影响程度做了详细的研究,在相同试验条件下,随着皂液pH 值的增大,乳液筛上剩余量及乳液稳定度值均呈现先减小后增大的趋势,但蒸发残留物的针入度和软化点变化不明显;由此得知,皂液 pH 值主要影响了乳化剂的溶解和分散能力,再进一步影响其乳化效果的发挥。陈晨等[42]对比了盐酸和磷酸两种酸性调节剂对乳化沥青性能的影响,发现当pH值在2~2.5之间时能够表现出最佳乳化效果,但磷酸对于乳液的改善能力弱于盐酸。全秀洁等[43]分别使用盐酸和氢氧化钠研究了皂液pH对阳离子和阴离子乳化剂体系的影响,酸性条件下pH值为2时,SDBD乳化沥青达到最佳稳定性,而当pH值等于12时,STAC乳化沥青稳定性最好。由上可见,对于乳化沥青性能而言,皂液 pH值既不是越大越好,也不是越小越好,而是存在一个最佳pH值。 3.2.2 乳化温度 制备乳化沥青时,沥青的加热温度和皂液的温度同样重要,但业界对乳化沥青制备温度的系统性研究较少。林艳等[44]研究了沥青热融温度和皂液温度对乳化沥青延度的影响,发现随沥青温度升高,蒸发残留物低温延度逐渐减小,当温度进一步升高时蒸发残留物延度衰减程度增大,但皂液温度对于沥青延度的影响程度不明显。祁冰等[45]通过实验发现,乳化沥青蒸发残留物的针入度、软化点随制备温度的升高而增大,延度随制备温度升高而减小。孟岩[46]也发现,随着皂液温度的提高,乳化沥青 1 d 储存稳定性呈现先下降后上升的趋势。 分析得知,在乳化沥青制备过程中,沥青温度或皂液温度过低时,沥青黏度较大,难以乳化。提高沥青温度后沥青流动性,增加有利于微粒的分散。温度过高会导致沥青微粒布朗运动增强,破坏两相间的界面膜,同时乳化过程放热会造成皂液沸腾发泡,水分蒸发流失,影响乳化效果。因此,乳化沥青的制备温度应根据沥青指标及经验值确定。指标较高或改性后的沥青,加热温度可适当提高。通常基质沥青的加热温度为130~140 ℃,改性沥青可提高至 170 ℃,皂液温度以60~70 ℃ 为佳。 研究发现,影响乳化沥青性能的因素复杂多变,对乳化沥青性能改善的研究将是一项系统的工作。首先,乳化剂种类及其掺量的选择极为关键。乳化剂的分子结构和取代基种类对乳化沥青的储存稳定性影响重大,在分子支链一定的情况下,分子主链长的乳化剂最终表现在乳液储存稳定性上的效果较好,结构与沥青分子相似的乳化剂则与沥青有着更好的相容性。另外,也可以参考乳化剂的HLB值,但HLB值合适的乳化剂并非最佳乳化剂,还应考虑其成本和与其他其他助剂的配合性。实际应用中常优先选用离子型乳化剂。由于乳液中分散粒子产生的静电斥力使得沥青颗粒不易发生絮凝聚结等破坏现象,离子型和非离子型乳化剂复合使用,利用相互间的协同效应则会取得更好的效果[47]。对于乳化沥青性能而言,在一定范围内增加乳化剂的用量,能改善乳化沥青的稳定性能。为达到最佳的乳化效率,稳定剂和pH调节剂也必不可少。稳定剂能够增加两相间界面膜的强度,酸碱环境能够激发乳化剂的活性,但稳定剂和酸碱调节剂的选择是由乳化剂的性质决定的。稳定剂的量并非越多越好,皂液 pH 值也不是越大或越小为佳,两者都存在一个最佳值或范围。 综上,合适的乳化剂体系应综合考虑乳化效果、原料成本及与改性沥青的配伍性等因素通过实际验证来确定。对于皂液和沥青温度的控制也至关重要,应充分保证沥青的流动性和乳化剂的溶解性。 虽然我国在乳化沥青的研究上已经取得一定的进展,但在乳化剂、改性剂及助剂的种类、品质,乳化沥青生产工艺等方面仍有局限性,对于乳化沥青的应用推广地区差异严重。基于目前乳化沥青的研究基础,对乳化沥青的乳化机理和乳化沥青体系中的乳化剂、助剂、调节剂的分类及用途等做了梳理,并系统地考察了乳化沥青制备工艺及影响性能的关键因素。乳化沥青体系中所占比例较少的乳化剂和稳定剂对乳化沥青的蒸发残留物性质和储存稳定性影响最大,乳化剂中的表面活性成分使得两种物质得以融合并直接决定了乳化沥青的性质;其次在各类试剂的用量上不宜过多,掺量对于乳化沥青性能的影响程度存在一个临界值,此时的乳化效率最高。在乳化沥青的制备过程中要充分考虑各种因素的协同效应,适当调整pH值和乳化温度等能够充分发挥乳化剂的功效同时减少用量。 未来对乳化沥青原料、工艺、设备、环保等的创新仍是研究重点,同时应加强对于新型乳化剂产品配方的研发和对不同类别乳化剂的复配使用途径等方面的探索,旨在减少助剂的使用和简化生产流程,进一步拓展乳化沥青的应用领域,实现乳化沥青的节能环保和高性能化,以满足多元化需求。3.2 乳化条件

3.3 小结

4 展望