烃类蒸汽转化制氢+PSA提纯工艺应用与安全探究

潘太星,吴秋华

(1.辽宁省检验检测认证中心 辽宁省安全科学研究院,辽宁 沈阳 110004;2.沈阳石油化工设计院有限公司,辽宁 沈阳 110043)

随着全球能源需求不断增长和环境问题日益严峻,寻找清洁、可持续的能源替代品已成为全球共同关注的议题。氢气作为一种高效、环保的能源媒介,在能源转型和减排战略中备受关注。氢气广泛应用于工业中,特别是石油化工行业。石油化工行业是能源密集型行业,目前主要依赖于化石燃料,但随着全球对气候变化和环境问题的日益关注,转向更加清洁、低碳的生产方式已成为必然趋势。

1 主要制氢工艺技术

1.1 水电解制氢

水电解制氢是一种可持续、环保的氢气生产方法,在全球能源转型和减少碳排放的背景下,水电解制氢技术越来越受到关注[1]。

水电解制氢是将水(H2O)通过电解分解成氢气(H2)和氧气(O2)的过程。这个过程涉及两个主要反应:

电解水中的氢离子(H+)在阴极处接受电子并还原成氢气,而氧离子(O2-)在阳极处失去电子并氧化成氧气。通过物理分离、膜分离等技术措施分离后,氢气体积分数可达99.9%,氧气体积分数可达99.5%。水电解制氢是一种环保可持续的氢气生产方式,但目前水电解制氢技术能源效率较低,电能成本、设备维护成本相对较高[2]。

1.2 甲醇蒸汽转化制氢

甲醇蒸汽转化制氢是通过适当的催化剂,适宜的温度和压力,将甲醇转化为氢气和二氧化碳的过程[3-4]。反应过程的化学方程式如下:

该技术可用于合成氨、炼油、化工等工业过程中的氢气需求,但催化剂的稳定性和中毒问题、反应条件的优化、二氧化碳的处理等是需要解决的关键问题。

1.3 烃类蒸汽转化制氢

烃类化合物广泛存在于自然界和工业过程中,提供了丰富的原料资源[5]。烃类蒸汽转化制氢技术是将烃类化合物(如天然气、石油等)通过蒸汽重整反应,转化为氢气的技术,反应过程的化学方程式如下:

烃类化合物与水蒸汽在适宜的温度(800 ℃ 以上)和压力(一般 1.5 MPa 以上)下经过催化剂的作用,发生重整反应,产生氢气和二氧化碳。该技术适用于大规模工业生产,在石油炼制、化工等工业领域有着广泛应用[6]。

1.4 生产过程的副产氢

副产氢气是指在某种工业生产或化学反应过程中,除了主要产物外,还同时产生氢气作为副产物的现象。在石油炼制、化工生产、钢铁冶炼等过程中,会伴随着副产氢气的生成,采用有效的回收提纯手段,将副产氢气回收,用于工业生产。

2 氢气提纯技术

2.1 变压吸附

PSA技术利用不同气体在吸附剂上的吸附性能不同,通过周期性地在不同压力下进行吸附和脱附操作,实现氢气的纯化。在压力较高时,氢气与其他气体成分被吸附在吸附剂表面。当压力降低时,吸附剂中的杂质气体会逐渐脱附,而氢气则保持在吸附剂上,从而实现氢气的纯化。

PSA适用于不同规模的氢气提纯,通常可以达到99.9%~99.999%的纯度要求。此外,PSA装置可实现自动化运行,减少人工干预,广泛应用氢能源生产、石油炼制、化工工业、电子工业等领域[7-8]。

2.2 深冷分离

在低温条件下,氢气的临界温度和临界压力较低。深冷分离利用氢气与其他气体在低温下的不同液化特性,将氢气从混合气体中分离出来。将含有氢气的混合气体进行压缩,达到适宜的分离压力,通过制冷设备降低气体温度,使其他气体在低温下液化,利用分离装置,将液化的其他气体从混合气体中分离出来,使氢气纯化。

深冷分离技术通常可以达到99.99%以上的纯度要求,但工艺过程复杂,需要对设备和工艺进行精确的控制,低温操作也需要特殊的材料和绝缘措施,防止设备损坏和安全事故[9]。

2.3 膜分离

膜分离提纯氢气利用选择性透气的膜材料(如聚合物膜、无机膜或复合膜)将氢气从混合气体中分离出来,以实现氢气的纯化。将含有氢气的混合气体引入膜分离装置,氢气分子通过膜而进入分离腔,而其他气体则被阻挡在膜表面,收集分离腔中纯净的氢气。

相对于其他氢气提纯技术,膜分离技术的能耗较低、操作简单、可重复使用,使其在小规模和中等规模的氢气纯化中非常受欢迎,但此技术产品纯度不高,一般为95%~98%,且设备投资、膜件维护费用较大[10]。

3 烃类蒸汽转化制氢+PSA提纯技术应用

某石油化工厂新建2.0×104m3/h 制氢装置,原料为天然气和低分气,采用烃类蒸汽转化制氢+PSA提纯工艺技术路线。

3.1 工艺流程

1)原料气加氢精制脱硫

天然气进入原料气缓冲罐,经升压后进入原料气第一预热器,将温度升至 380 ℃。经过第一预热的天然气进入原料气第二预热器,再次进行热交换,确保温度维持在 380 ℃。预热后的天然气进入脱硫部分,进行脱硫处理。

在烯烃饱和及脱硫部分,预热后的原料气首先进入绝热加氢反应器,在该反应器内,在加氢催化剂的作用下,进行以下反应:

上述反应会使烯烃(如乙烯)饱和,将有机硫化物(如硫醇、硫醚、二硫醚、噻吩、氧硫化碳、二硫化碳等)转化为无机硫化氢。然后,原料气进入氧化锌脱硫反应器的脱氯段,去除原料气中的氯化物。最后,原料气进入氧化锌脱硫段,在此氧化锌与硫化氢发生脱硫反应,将硫化氢转化为固体硫化锌:

精制后气体中的硫质量分数小于 0.2 mg/kg,烯烃体积分数小于1%,氯体积分数小于 0.2 nμ/L。

2)转化

在精制后的原料气进入转化炉之前,会与 3.5 MPa 的水蒸气按照水碳比3.5混合,经过转化炉的对流段,将原料气预热至 500 ℃,再进入转化炉的辐射段。在催化剂的作用下,原料气与水蒸气发生复杂的转化反应。具体的转化反应如下:

高温转化气(出口温度为 840 ℃)进入转化气蒸汽发生器,在此发生中压蒸气化反应,使温度降至340~360 ℃,然后进入中温变换部分。

3)中温变换

在中温变换反应器中,340~360 ℃的转化气进入催化剂的作用下发生变换反应,将其中的一氧化碳(CO)体积分数降至约3%。具体的变换反应为:

中变气随后进入锅炉给水第二预热器,预热用于锅炉的给水。之后,中变气通过中变气空冷器进行降温,将温度降至 40 ℃ 左右。经过分水后,中变气进入PSA部分。

4)PSA提纯

吸附过程:在吸附压力 2.5 MPa 下,通过多种吸附剂的依次选择吸附,获得纯度大于99.9%的产品氢气。纯净的氢气从塔顶排出,并经过压力调节系统稳压后送出界区。

均压降压过程:通过程控阀与刚完成其他吸附塔的降压步骤的塔相连进行均压,塔内的高压氢气得以回收,直到两塔的压力基本相等,结束均压降压过程。

顺放过程:吸附塔压力降至 0.49 MPa 左右时,开始将塔内剩余的部分氢气放入顺放气罐,直至压力降至 0.22 MPa 左右,结束顺放过程。

逆放过程:顺放过程结束后,塔压力降至 0.22 MPa 左右,开始逆放过程。通过程控阀将塔内的高压氢气逆向释放,使吸附剂中的杂质从吸附剂中解吸出来,解吸出的气体进入解吸气缓冲罐。

冲洗过程:逆放过程结束后,继续用逆向吸附气体冲洗吸附塔,使被吸附的组分完全解吸出来。解吸出的气体进入解吸气缓冲罐。

四次均压升压过程:冲洗过程结束后,塔通过程控阀与刚完成其他吸附塔的降压步骤的塔相连进行四次均压升压过程,回收塔内的高压氢气,直到两塔的压力基本相等。

产品气升压过程:经过四次均压升压过程后,用产品氢气对吸附塔进行最后的升压,直至使其达到吸附压力。

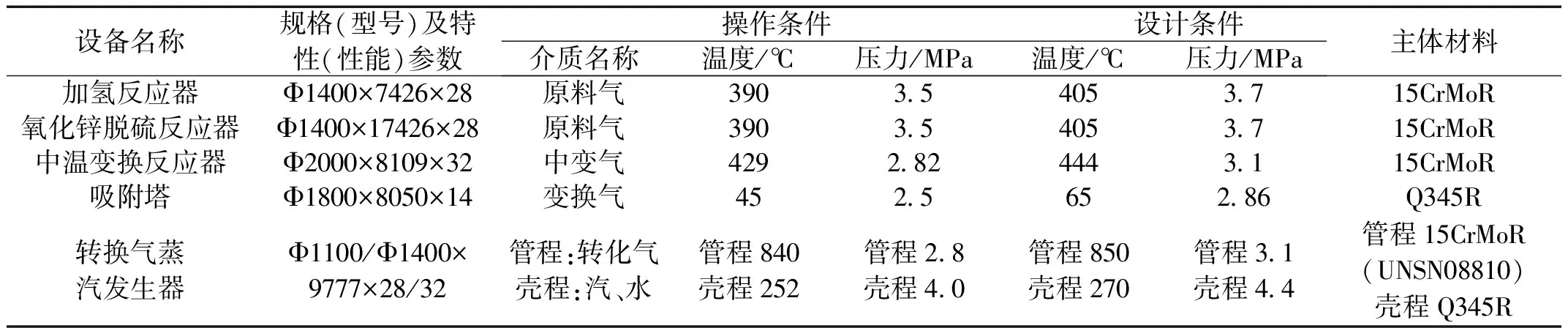

3.2 工艺设备

制氢装置设备工作条件苛刻,对设备质量要求较高。目前国内厂家制造水平基本可以满足需求。某石油化工厂选用的关键设备情况见表1。

表1 关键设备参数

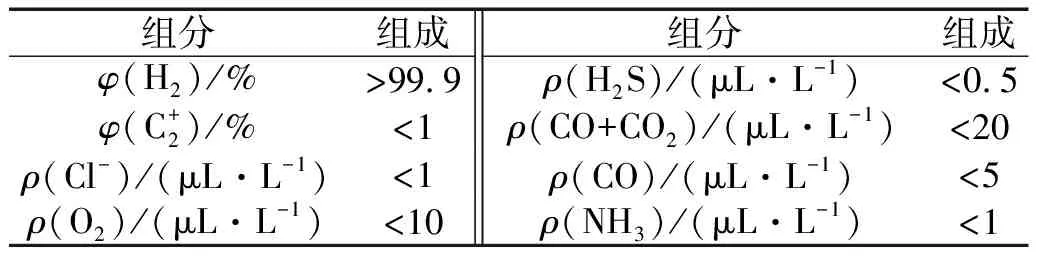

3.3 产品

某石油化工厂制氢装置生产的氢气产品具有极高的纯度,通过转化反应和PSA技术,体积分数达到99.9%以上,且氢气产品在制氢装置的运行过程中保持了较高的稳定性。产品指标见表2。

表2 产品氢气的组成

3.4 安全性分析

在该工艺路线中使用的烃类物质具有较高的挥发性和易燃性,在生产过程中采取严格的措施,以防止泄漏和爆炸。反应器作为制氢工艺的核心部分,内部的温度和压力控制至关重要,以避免发生过热或超压事故。催化剂的质量和活性直接影响到反应效率和安全性,定期监测和检验催化剂的状态,及时更换老化的催化剂,以保证反应的稳定和安全。PSA设备运行中,注意安全气体的再循环,以防止氧气进入吸附塔引起火灾。

4 结语

本文对主要制氢工艺技术、氢气提纯技术的几种工艺路线进行了对比分析,并以某石油化工厂为实例,对烃类蒸汽转化制氢工艺+PSA技术实际运用进行了介绍,得出:

1)此套工艺路线可以利用多种烃类化合物作为原料,保证了氢气生产的灵活性和可持续性。

2)工艺具有高的氢气产率,能够高效地将烃类化合物转化为氢气和二氧化碳,提高了氢气的生产效率。

3)PSA提纯技术能够除去氢以外的几乎所有杂质,这使得氢气具有较高的纯净度,达到99.9%以上。

4)采用了先进的工艺和设备,注重节能减排和环境保护。相比传统的制氢方法,这种工艺能够降低能耗和废物产生,有助于减少碳排放和环境污染。

5)此套工艺技术成熟可靠,具有良好的可扩展性,适用于以石油、天然气等为基础原料的大型石油化工企业。

6)通过严格控制原料输送、合理设计反应器、PSA装置运行等多方面措施,能够确保工艺的稳定运行,最大程度减少潜在的安全风险,保障生产安全。