磷石膏在硫酸中的溶解性探究*

陈 航,韩增辉,苏成静,师 伟

(玉溪师范学院 化学生物与环境学院,云南 玉溪 653100)

磷化工产业是保障我国高新产业发展、粮食与国防安全的重要基础。随着科技的快速发展,我国湿法磷产业已占到磷化工产业的90%以上,在其生产过程中副产固废磷石膏每年约有5500万吨,现已累计堆存量超过4亿吨[1]。磷石膏堆存库占地面积大、环境风险高,已成为制约我国湿法磷化工可持续发展的主要障碍。工业磷石膏组分复杂,含有可溶性磷、氟等物质,致使磷石膏建材制品质量强度低、可溶物易析出,难以满足市场需求,严重限制了磷石膏的规模化、资源化利用。云南作为磷矿大省和旅游强省,必须坚持“绿水青山就是金山银山”的理念,因此固废磷石膏堆存问题迫在眉睫。

本文根据云南某磷石膏堆场样品特性,选取硫酸为酸剂,采用常压酸化法制硫酸钙晶须,探究溶剂质量分数、反应时间、温度等对磷石膏溶解性的影响;通过正交实验法,确定磷石膏样品溶解的最佳条件。

1 实验部分

1.1 原料

实验使用的磷石膏取自云南某磷化工企业石膏堆场,选择分析纯的硫酸为酸剂(四川西陇科学有限公司)。

1.2 主要仪器

VHX-950电子显微镜,基恩士;DF-101S集热式恒温加热磁力搅拌器,巩义市予华仪器有限公司;SHZ-D循环水式真空泵,天津华鑫仪器厂;DHG-9076A电热恒温鼓风干燥箱,上海龙跃仪器设备有限公司。

1.3 分析方法

P2O5含量采用磷钼酸喹啉重量法检测,其余元素含量均采用 ICP-AES法检测。

1.4 实验步骤

1.4.1 样品预处理

为了保持磷石膏样品的均匀性,将所采样品混合研磨,过100目筛子,放入密封袋中保存备用。

1.4.2 溶解实验

准确称取一定量的磷石膏样品,放入烧瓶中。根据先前的实验经验,按照1∶25的固液质量比,分别加入不同质量分数的硫酸溶液于烧瓶中。水浴加热,搅拌器转速为 1000 r/min,溶解一定时间。将烧瓶中的样品溶解液趁热进行减压抽滤,将滤渣在 90 ℃ 下干燥 4 h 以上,待滤渣达到恒重后对滤渣称质量。

讨论溶解时间、 水浴温度和硫酸浓度三因素对磷石膏溶解量的影响。 溶解时间选取 5 min、10 min、 20 min、30 min、60 min、120 min,水浴温度选取 30 ℃、 40 ℃、50 ℃、60 ℃、70 ℃、80 ℃、90 ℃,硫酸质量分数选取 5%、 7%、 10%、 15%、 20%、 30%。

1.4.3 晶须析出

滤液在室温(22~27 ℃)下陈化 10 h,析出硫酸钙晶须,再次减压抽滤,得到晶须,80 ℃ 烘干称质量。

1.4.4 正交法优化设计

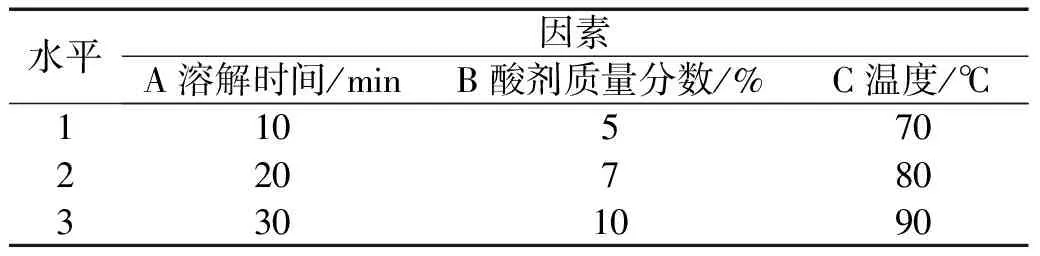

为了优化磷石膏溶解的工艺条件,依据单因素实验对应数据,选取溶解时间(A)、酸剂浓度(B)、温度(C)为正交实验因素,并选取单因素下的3个水平进行实验,采用L9(34)正交表进行了对应的正交实验。

2 结果与讨论

2.1 样品预处理

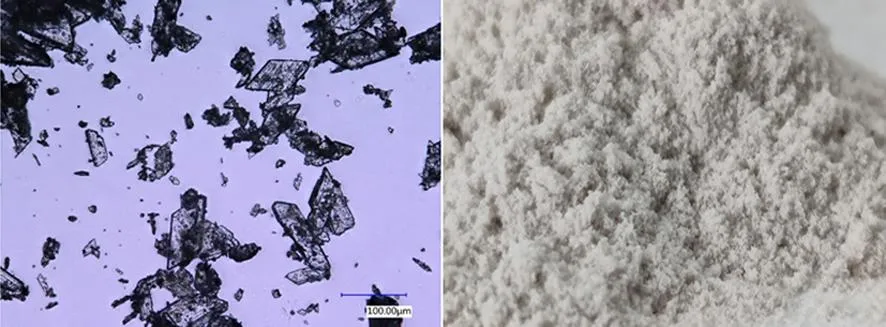

将采集来的磷石膏干样品研磨、过筛后搅拌。样品外观整体较为细滑,呈灰色,形貌如图1。

图1 磷石膏样品形貌图

从电子显微镜下看到,磷石膏的形状为表面粗糙的鳞片状固体。检测磷石膏样品的化学组成,结果如表1所示。其中,含有17.8%(质量分数)的结晶水,二氧化硅及硅酸盐质量分数达到11.63%。根据硫元素和钙元素的含量分析,硫元素含量略高,说明样品中有其他硫酸盐随着石膏矿浆一起流入堆场。以钙元素含量为基准,磷石膏中无水硫酸钙质量分数为55%~56%。

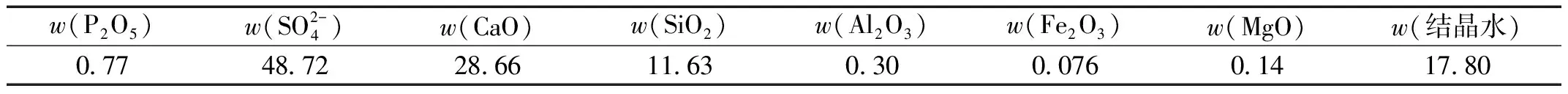

表1 磷石膏样品化学组成成分分析 %

2.2 溶解时间的影响

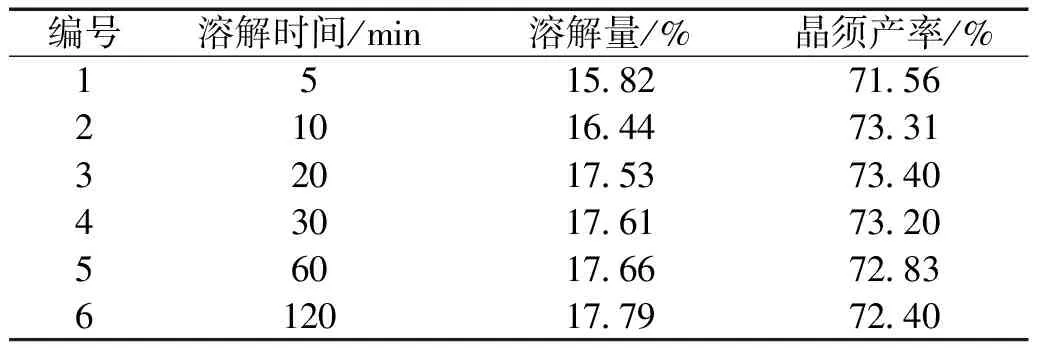

选定水浴温度为 60 ℃,硫酸质量分数为10%,将磷石膏样品分别搅拌溶解 5 min、10 min、20 min、30 min、60 min、120 min。磷石膏的溶解结果和得到的晶须量见表2。

表2 时间对磷石膏溶解情况的影响

从表2看出,受到同离子效应的影响,磷石膏在10%硫酸溶液中的溶解度不高,60 ℃ 时溶解量只有样品的17%左右,其中包含结晶水和其他可溶盐。随着溶解时间从 5 min 增长到 2 h,溶解量从15.82%达到17.79%,前 20 min 内磷石膏的溶解量变化较为显著。当溶解时间达到 30 min 后,溶液基本达到饱和,溶解量变化不大。考虑磷石膏的充分溶解,后续实验选择溶解时间为 30 min。

此外,将溶解的饱和石膏溶液静止陈化,得到的晶须产量差异不大,产率均在71%以上,因此过滤晶须后的滤液可以进一步返回溶解流程作为酸剂使用。

2.3 硫酸质量分数的影响

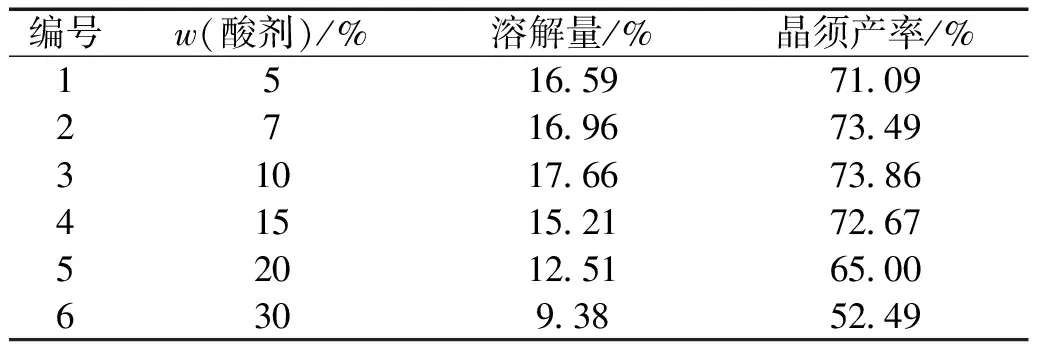

选取水浴温度为 60 ℃,溶解时间为 30 min,将等质量的磷石膏样品中分别加入质量分数为5%、7%、10%、15%、20%、30%的硫酸溶液,磷石膏的溶解情况和得到的晶须量见表3。

表3 不同浓度酸剂对磷石膏溶解情况的影响

根据表3中的数据来看,硫酸酸剂的浓度对磷石膏的溶解情况影响较大。酸剂的酸性促进溶解过程正向进行,硫酸中阴离子的同离子效应抑制溶解过程正向进行。随着硫酸质量分数从5%增大到30%,磷石膏的溶解量先增大后减小。当硫酸质量分数为10%时,磷石膏溶解量达到极值,为17.66%,此结果与“2.2溶解时间的影响”中的数据较为一致,说明实验重现性较好。当硫酸质量分数较低(10%以下)时,磷石膏溶解过程溶液pH值占主导地位,溶液酸性越强,越易于磷石膏的溶解;当硫酸质量分数较高(10%以上)时,同离子效应占据了溶解过程的主导地位,大量的硫酸根抑制了磷石膏的持续溶解。

此外,在后续晶须的析出过程中,硫酸的质量分数较高时(10%以上)同样会抑制晶须的生长。当硫酸质量分数为30%时,晶须的产率降为了52.49%。

2.4 温度的影响

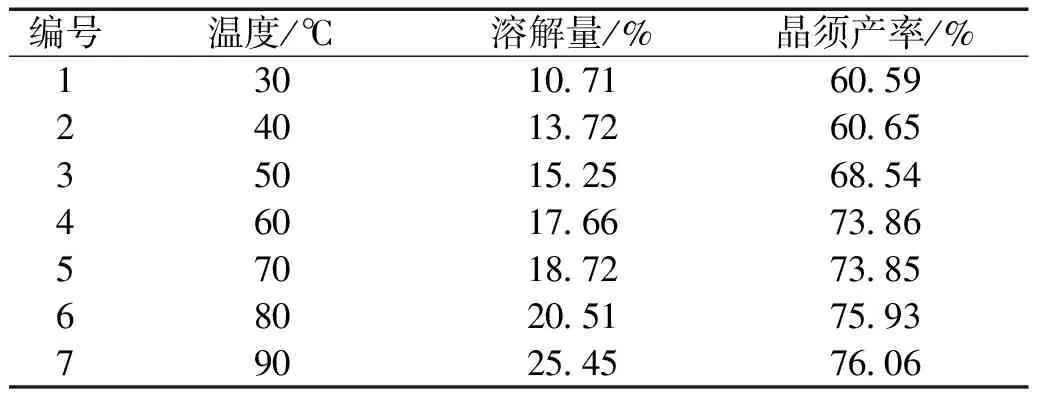

选取硫酸质量分数为10%,溶解时间为 30 min,控制磷石膏样品的溶解温度分别为 30 ℃、40 ℃、50 ℃、60 ℃、70 ℃、80 ℃、90 ℃,最终磷石膏的溶解情况和晶须产率结果如表4所示。

表4 温度对磷石膏溶解情况的影响

由表4看出,温度对磷石膏的溶解量影响较大。随着温度的升高,在10%硫酸中的溶解度从10.71%增加到25.45%,特别是在80 ℃后,溶解量增大较为显著。增加温度不仅促进磷石膏的溶解,而且在晶须析出的过程中,陈化温度一般在25 ℃左右,温差越大,晶须的产出量就越高。

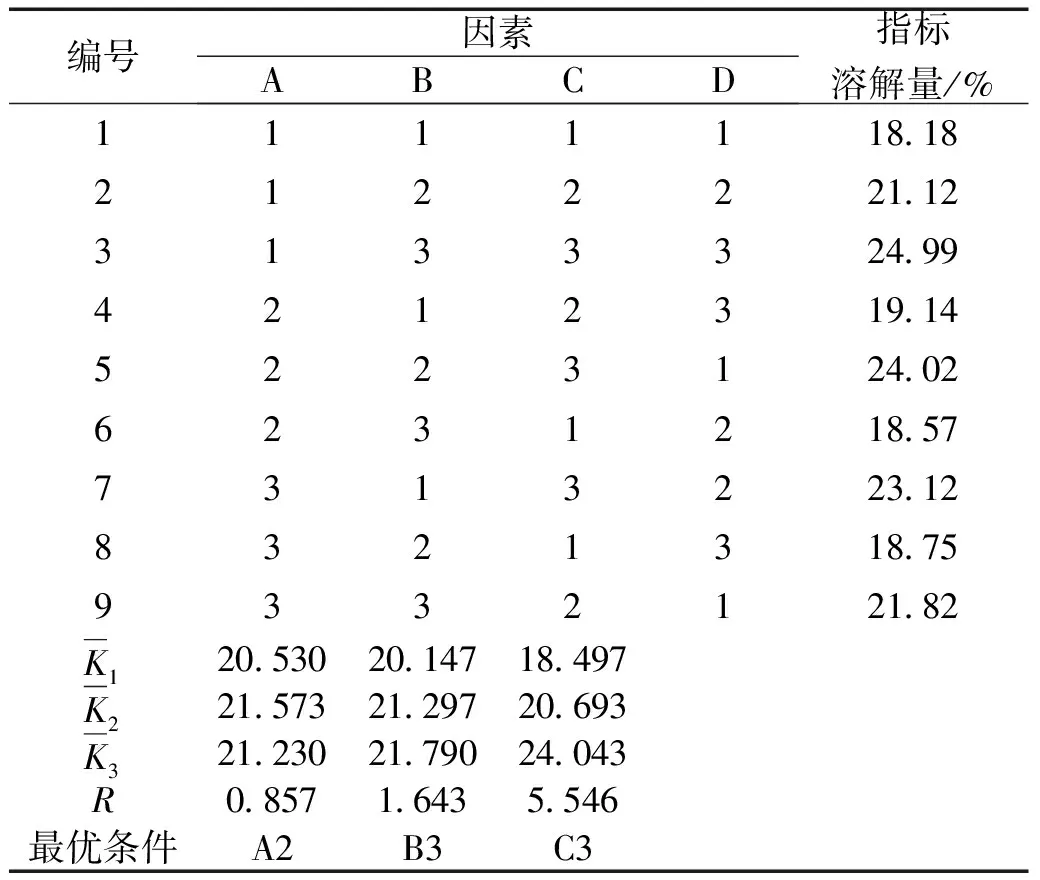

2.5 正交试验法

根据单因素试验及工程经验,选取溶解时间、温度、酸剂浓度为考察因素,磷石膏溶解量的百分比为考察指标。因素水平详见表5,正交试验安排及结果见表6和表7。

表5 因素水平表

表6 正交实验设计表

表7 正交试验安排及直观分析

表7中因素D项为误差项。从正交试验数据得出,因素C的R值最大,达到5.546,说明温度对实验结果有显著影响,其次是酸剂浓度B,溶解时间A影响不显著。最终结果表明,磷石膏最佳溶解条件为溶解时间 20 min、硫酸质量分数10%、水浴温度 90 ℃。

2.6 硫酸钙晶须形貌分析

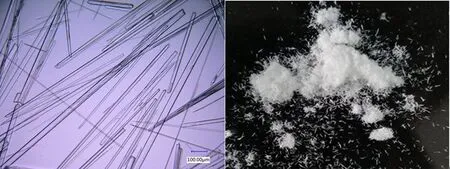

根据正交试验得出,最佳溶解条件为:溶解时间 20 min,硫酸质量分数为10%,水浴温度为 90 ℃(采用料液质量比为1∶25)。在此条件下制备出硫酸钙晶须,其外观及微观形貌表征结果如图2。

图2 硫酸钙晶须形貌图

从图2看出,重结晶得到的硫酸钙晶须较为蓬松,具有明显的簇状或针状结构,样品外观白度明显提高,但硬度不强,易碎裂。在电子显微镜下可以明显地观测到结构规整的棒状晶体,直径约为几十微米。由于陈化时间长,晶体长度较大,通过控制陈化时间和温度变化可以控制硫酸钙晶须的长度。

3 结语

以工业固废磷石膏为原料,硫酸为酸化剂,采用常压酸化法得到硫酸钙晶须。通过单因素实验和正交试验法讨论了溶解时间、酸剂浓度、温度三因素对磷石膏溶解率、晶须产率的影响。在三因素中,温度和酸剂浓度对磷石膏的溶解度影响较大。当溶解时间20 min、硫酸质量分数10%、温度90℃时,可以较好的促进磷石膏的溶解,得到蓬松、洁白、簇状的磷石膏晶须。