利用花岗岩锯泥制备瓷砖的实验研究*

崔焱焱,罗永菊,梁梓晗,杜本康,曹 宏,2,薛 俊,2**

(1.武汉工程大学,湖北 武汉 430205;2.国家磷资源开发利用工程技术研究中心,湖北 武汉 430073)

我国花岗岩资源非常丰富。据国土资源部统计,我国建筑用和饰面用花岗岩储量在24亿m3以上。在花岗岩锯切、打磨、抛光等加工过程中产生的粒径细小的废料被称为花岗岩锯泥[1]。随着花岗岩石材加工业的蓬勃发展,锯泥的生产量日益增多。花岗岩锯泥的堆存对耕地、水资源、空气等都造成了污染[2-4],其资源化利用已迫在眉睫。目前,关于花岗岩锯泥的利用主要集中在二次工业原料[5-7]、仿石涂料[8-9]、混凝土[10-15]等方面。其中,有少量利用花岗岩锯泥来制备陶瓷砖的研究。Menezes等[16]通过测定密度、粒度分布、表面积、化学成分以及DTA、TGA、XRD和SEM对花岗岩锯泥进行表征,表明其具有与传统陶瓷原料相似的物理和矿物学性质,即锯泥作为生产陶瓷砖的替代陶瓷原料是可行的。朱家雨等[17]从成分上分析花岗岩石粉的主要成分为SiO2和Al2O3,与制备陶瓷的原料成分相同;从烧结机理上分析,石粉粒度细、表面能高、具有亲水性、活性强,可以更好地参与烧结反应,从而分析花岗岩石粉作为陶瓷原料是有望高效利用的。李求忠等[18]在石粉添加量为12%时与生产原料混合后可以制备出满足指标要求的建筑陶瓷。王修昌等[19]在石粉添加量为30%时与工业Al2O3、粉煤灰、煤矸石比例混合,可以实现制备莫来石陶瓷。詹学武等[20]使用花岗岩加工边角料通过破碎、过滤、沉淀、干燥、压碎等多重处理得到细粉,以SiC为高温发泡剂制备出闭孔发泡陶瓷。在使用花岗岩锯泥作为陶瓷原料的研究中将锯泥作为主要原料大量添加并且不需复杂的预处理的研究较少。本文以花岗岩锯泥为主要原料制备了陶瓷砖,探究了烧成温度与高岭土掺量的变化对陶瓷砖性能的影响,所用的花岗岩锯泥未经过预处理,掺量极高,适于推广应用,对消耗大量堆存的花岗岩锯泥有重要意义。

1 实验部分

1.1 原料

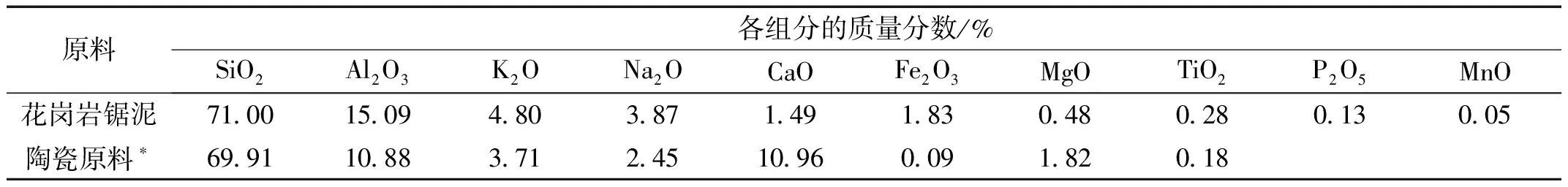

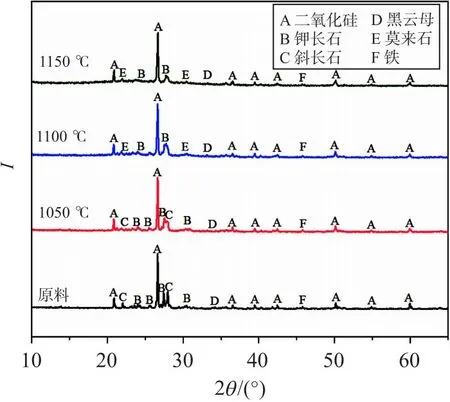

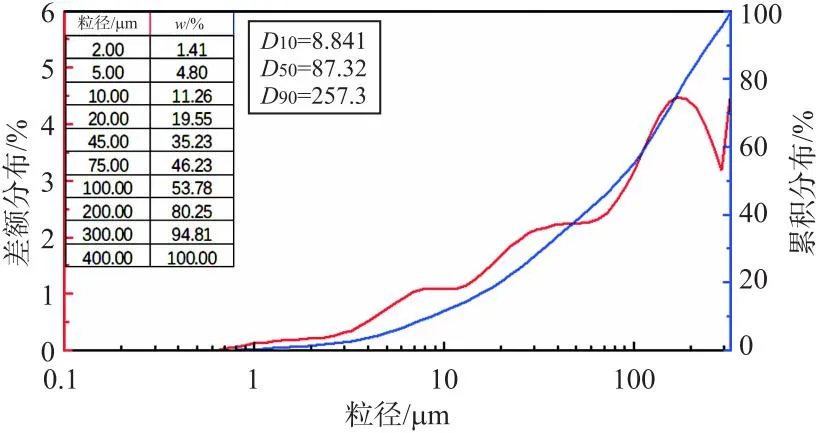

本文所用花岗岩锯泥取自湖北麻城花岗岩加工基地。对锯泥进行X射线衍射分析(XRD) (图1)看出,其主要矿物组成是:石英(SiO2)、钾长石(KAlSi3O8)、斜长石(Na[AlSi3O8]-Ca[Al2Si2O8])、黑云母(KFeMg2(AlSi3O10)(OH)2)以及少量的金属铁(Fe)。对锯泥进行了X射线荧光光谱(XRF)分析,其化学成分如表1所示。表1中还列出了文献[21]报道的陶瓷原料化学成分。对比二者发现,锯泥与陶瓷原料的化学成分十分接近。因此,仅从化学组成的角度来看,所取锯泥具有直接用作陶瓷原料的可行性。用激光粒度分析仪对其进行了粒度分析(图2),其中位径为 87.32 μm,满足陶瓷坯料组分颗粒应达到200目的细度要求,节约了加工时间及能耗,且具有合理的粒度分布,考虑使用压制成型。本文所用高岭土为市售陶瓷原料。

表1 陶瓷原料化学成分分析

图1 花岗岩锯泥及瓷砖的XRD分析图谱

图2 花岗岩锯泥粒度累积分布图

1.2 制备工艺

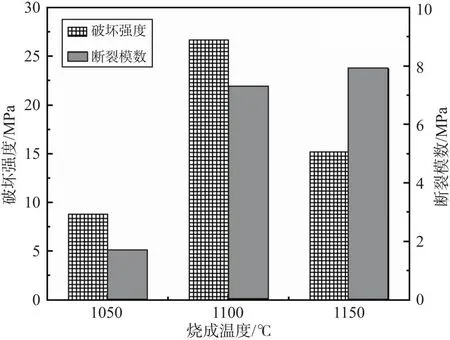

考虑到只使用锯泥压制成型时有困难,故掺加一定量的高岭土作为弥补,设计了如表表2所示的配方。

表2 花岗岩锯泥烧制瓷砖原料配比

所取花岗岩锯泥原料含水率较高(17.32%),故在 110 ℃ 下烘干 12 h。通过研磨将其团聚打散,并筛去石屑。按照配方配制原料,充分搅拌使其混匀。将混合料在一般瓷砖的成型压力(20 MPa)下压制成型,按照标准[23]制备测试破坏强度与断裂模数的样品,每个配方制备6个样品,测试结果是6个样品的均值。分析原料的物相组成可知长石类原料较多,参考陶瓷烧成温度,将生坯置于马弗炉中在 1050、1100、1150 ℃ 三种温度下烧成,先以 10 ℃/min 升温至 800 ℃、再以 5 ℃/min 升温至烧成温度,保温 1 h 后断电自然冷却至室温。

1.3 测试方法

按照标准对烧成样品进行吸水率[22]、破坏强度与断裂模数[23]的测定。使用WDW-50微机控制保温材料试验机,采用三点弯曲强度法测试材料的断裂模数,加载速率为 1 mm/min。使用德国布鲁克公司生产的D8Advance-XRD衍射仪对花岗岩锯泥以及烧制的瓷砖进行物相组成分析(CuKα辐射,扫描步长0.02°,扫描速度5°/s,2θ角的扫描范围为10°~65°),通过国际衍射数据中心(ICDD)的标准PDF卡片进行比对。使用场发射扫描电子显微镜(FESEM,加速电压范围为0.5~30 kV)对花岗岩锯泥瓷砖断裂面进行显微结构分析。

2 结果与讨论

2.1 高岭土掺量的影响

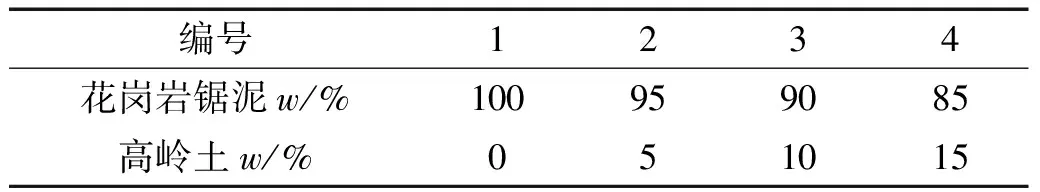

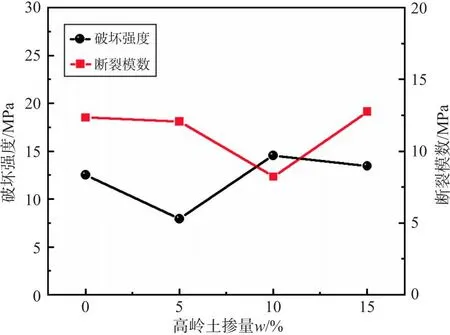

图3给出了在 1150 ℃ 烧成时破坏强度、断裂模数与高岭土掺量的关系。从图3中看出,破坏强度在 13 MPa 附近波动,高岭土掺量为5%时达到最低 8 MPa;断裂模数在 12 MPa 附近波动,高岭土掺入量为10%时达到最低 8.3 MPa。标准要求陶瓷砖样品的厚度≥7.5 mm 时,破坏强度需要达到 5.6 MPa、断裂模数需要达到 0.6 MPa[24]。与标准进行对比表明,在不同高岭土掺量下的样品强度均符合标准要求。图4给出了吸水率、视密度与高岭土掺量的关系。从图4中看出,视密度在 2 g/cm3附近波动、吸水率在0.2%附近波动,变化趋势不明显,表明高岭土掺量对样品的吸水率与视密度无明显影响。考虑到在测量样品强度给其施压时样品外缘有细碎片状掉落,推测在 1150 ℃ 下烧成样品玻璃化程度较高,脆性变大,致使强度测量值与实际值有偏差。结合不同高岭土掺量对样品性能的影响趋势来看,高岭土的掺量对样品性能无明显影响,因此不掺加高岭土也可以制备出符合标准要求的陶瓷砖[24]。

图3 高岭土掺量对样品强度的影响

图4 高岭土掺量对样品吸水率、视密度的影响

2.2 烧成温度的影响

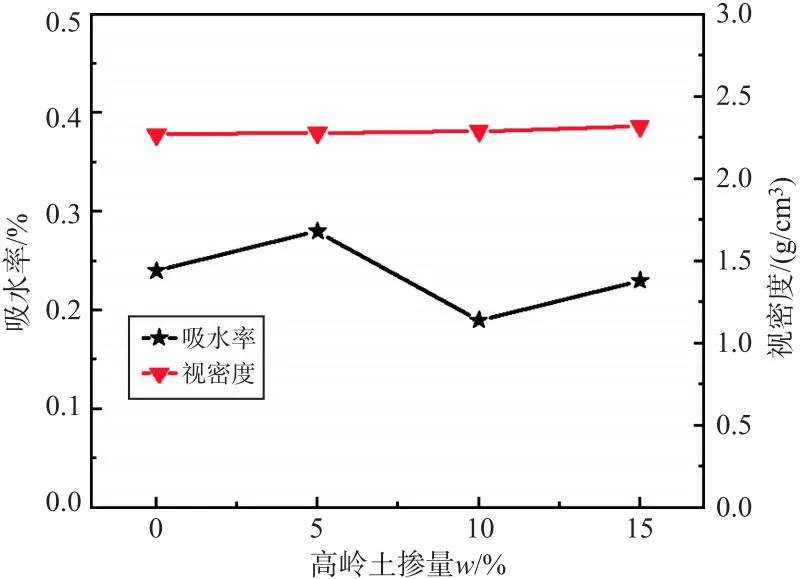

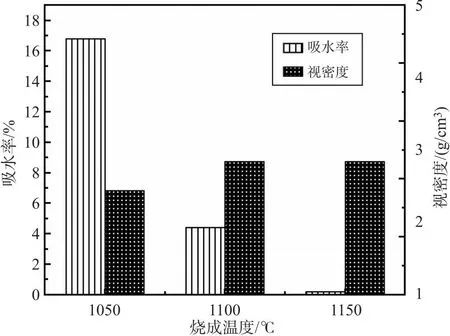

图5给出了高岭土掺量为0时破坏强度、断裂模数与烧成温度的关系。从图5看出,破坏强度最低为 8.6 MPa、最高为 32.4 MPa,断裂模数最低为 1.7 MPa、最高为 8.2 MPa;随着烧成温度的增加,破坏强度不断增加,断裂模数先增大后减小。与标准对比,三个烧成温度下的样品强度均符合要求[24]。图6给出了吸水率、视密度与烧成温度的关系。从图6中看出,吸水率最大达到16.73%,最小为0.19%,随着烧成温度的增加,吸水率持续降低;视密度最大达到 2.29 g/cm3,最小为 1.81 g/cm3,随着烧成温度的增加,视密度有所增加。综合三种不同烧成温度对样品强度、吸水率、视密度等性能的影响趋势,在 1050 ℃ 时样品强度低,吸水率高,可能尚未完全烧结;1100 ℃ 时逐渐开始致密,但仍有许多开孔;在 1150 ℃ 时,视密度无明显变化,但吸水率大幅度下降至0.19%,说明孔洞闭合,样品完全烧结。综合来看,最佳烧成温度为 1150 ℃。

图5 烧成温度对样品强度的影响

图6 烧成温度对样品吸水率、视密度的影响

2.3 物相组成与结构分析

图1除原料之外还给出了高岭土掺量为0%时三个烧成温度下样品的XRD衍射图。从图1看出,1050 ℃ 时,物相组成为石英、钾长石、斜长石、黑云母和金属铁,钾长石与斜长石的衍射峰减弱说明此时开始熔融,除衍射峰强度外无明显变化,没有莫来石相生成;1100 ℃ 时,斜长石衍射峰消失,出现了新的莫来石衍射峰,石英的衍射峰减弱,说明斜长石与石英反应生成了新的莫来石相,已实现瓷化,表明 1100 ℃ 时已经达到了陶瓷的烧成温度;1150 ℃ 时,在2θ=22°~25°处有弥散峰,表明此时出现了较多的玻璃相,钾长石的衍射峰减弱,说明钾长石一部分变成了玻璃相,一部分生成了莫来石,从而使其更加致密。

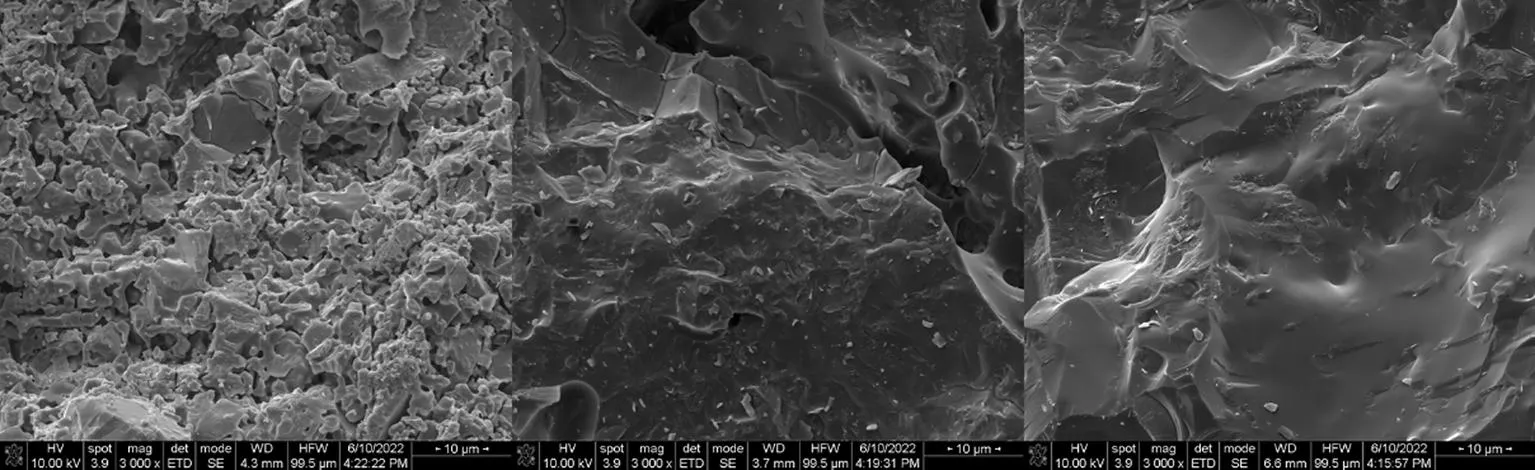

图7给出了高岭土掺量为0时三个烧成温度下样品的断面SEM图。从图7看出,在 1050 ℃ 时烧成的样品其内部孔隙较多,呈多孔状结构,有液相出现,此时结构较为疏松,与前述分析结果“吸水率较高,强度较低”相吻合;1100 ℃ 时样品明显致密,但还存在较多开孔,所以强度有所提高,吸水率仍然较高;1150 ℃ 时表面光滑,看起来与玻璃无异,开孔基本消失,表明该温度下样品的玻璃化程度较高,已完全烧结,因此吸水率明显降低。综上所述,样品在 1150 ℃ 烧成温度下性能达到最佳。

1050 ℃ 1100 ℃ 1150 ℃

3 结论

综上所述,可以得出如下结论:

1)无需添加高岭土,即使用纯粹的花岗岩锯泥在 1150 ℃ 时就可以烧制出符合国家标准的陶瓷砖,其性能如下:破坏强度为 12.6 MPa、断裂模数为 12.4 MPa、吸水率为0.24%、视密度为 2.27 g/cm3。

2)当锯泥含水率较高时,需进行烘干处理,以便压制成型。

3)用花岗岩锯泥制备陶瓷砖,不仅节约陶土原料,还有望解决花岗岩锯泥大量产出及乱堆乱放带来的生态环境与安全问题。