煤制天然气装置有机废气处理经验总结

林兴军

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引 言

伊犁新天煤化工有限责任公司(简称新天煤化)20×108m3/a煤制天然气装置主生产系统(分为A、B两个系列)采用鲁奇碎煤加压气化、耐硫部分变换、林德低温甲醇洗、戴维甲烷化工艺等,配套空分装置、热电装置及煤气水分离系统、酚回收系统、污水处理装置、多效蒸发系统、中水回用系统等。新天煤化煤制天然气项目为国家重点示范项目,主要承担固定床碎煤加压气化废水处理和关键装备自主化两项示范任务,装置于2017年3月投产,属于国内最早一批煤制天然气项目,当时有机废气处理工艺还不成熟,总体上处于探索与验证阶段;据环评批复要求,其尾气排放应满足《石油化学工业污染物排放标准》(GB 31571-2015)、《恶臭污染物排放标准》(GB 14554-1993),尾气排放控制指标为,非甲烷总烃≤120 mg/m3、NOx≤100 mg/m3、CH3OH≤50 mg/m3、HCN≤1.9 mg/m3、SO2≤50 mg/m3。新天煤化煤制天然气装置经过6 a的运行实践,通过不断地操作调整与优化改进,取得了较好的VOCs治理效果,实现了环保设施的长周期稳定运行。以下对其有机废气处理经验等作一总结。

1 煤制天然气装置有机废气主要来源

新天煤化煤制天然气装置有机废气来源主要有低温甲醇洗(系统)尾气(含CO2尾气)、生化池废气、综合罐区储罐呼吸气及装车气。其中,低温甲醇洗尾气(含CO2尾气)、生化池废气引入至蓄热式热氧化(RTO)装置进行焚烧处理,合格后直接通过100 m烟囱排放;综合罐区储罐呼吸气及装车气通过管线引至成套设备--油气回收装置进行处置,合格后通过15 m烟囱排放。

1.1 低温甲醇洗尾气及生化池废气

低温甲醇洗系统的主要作用是脱除原料气中的H2S、COS、CO、NH3、HCN、苯酚、油类物等有害成分,得到的合格净化气送往甲烷化系统合成天然气(SNG)。按林德工艺包,新天煤化低温甲醇洗系统设计排放尾气(包括低温甲洗尾气、CO2尾气)总量356 324 m3/h(标态,下同),尾气组分为H20.042 2%(体积分数,下同)、N217.650%、CO 0.121 4%、CH40.746%、C2H40.062%、C2H60.484%、C3H80.184%、C4H10132×10-6、C5+19.84×10-6、CO279.308%、O20.045 22%、H2S 0.741×10-6、COS 0.379×10-6、CH3OH 1.659×10-6,可燃物总量为1.66%。

据环评批复要求,污水处理装置主要处理生产废水、生活污水、地面冲洗水、初期雨水和事故废水等,上述污水经匀质罐、隔油气浮池、调节池、水解酸化池、一级生化池、二级生化池、混凝气浮池、臭氧接触池、曝气生物滤池、一级/二级过滤池处理后进清水池,最终去往生化回用系统。其中,一级生化池、二级生化池产生的挥发性有机废气需进行回收处理,采用反吊工业膜加盖密封技术,通过管道收集臭气引至引风机,继而送往蓄热式热氧化装置,生化池废气总量为145 003.4 m3/h,废气组分为N277.02%、O217.08%、CO24.02%、非甲烷总烃248.24 mg/m3、CH41 363.8 mg/m3、(C5+C5+)221.43 mg/m3、H2S 1.44×10-6。

1.2 综合罐区储罐呼吸气及装车气

新天煤化综合罐区位于全厂总图布置的东南侧,罐区内部布置了装车栈台、卸车设施、成品储罐、装车泵房以及软管站、洗眼器等配套设施。其中,成品储罐包括2台5 000 m3重芳烃储罐、2台5 000 m3多元烃储罐、2台1 000 m3混合酚储罐、2台2 500 m3轻烃储罐、1台500 m3液氨球罐、1台1 000 m3氨水球罐、2台3 000 m3甲醇储罐;重芳烃储罐、多元烃储罐、混合酚储罐均采用立式拱顶罐,轻烃储罐、甲醇储罐采用内浮顶罐,液氨及氨水(带压储存)采用球罐。为减少各成品储罐的有机废气挥发,在重芳烃储罐、多元烃储罐、混合酚储罐、轻烃储罐、甲醇储罐上设置了氮封;按照《石油化工储运系统罐区设计规范》(SH/T 3007-2007)要求,重芳烃储罐、多元烃储罐、混合酚储罐、轻烃储罐均设有呼吸阀,正常生产中,通过呼吸阀来调节罐体内的压力。

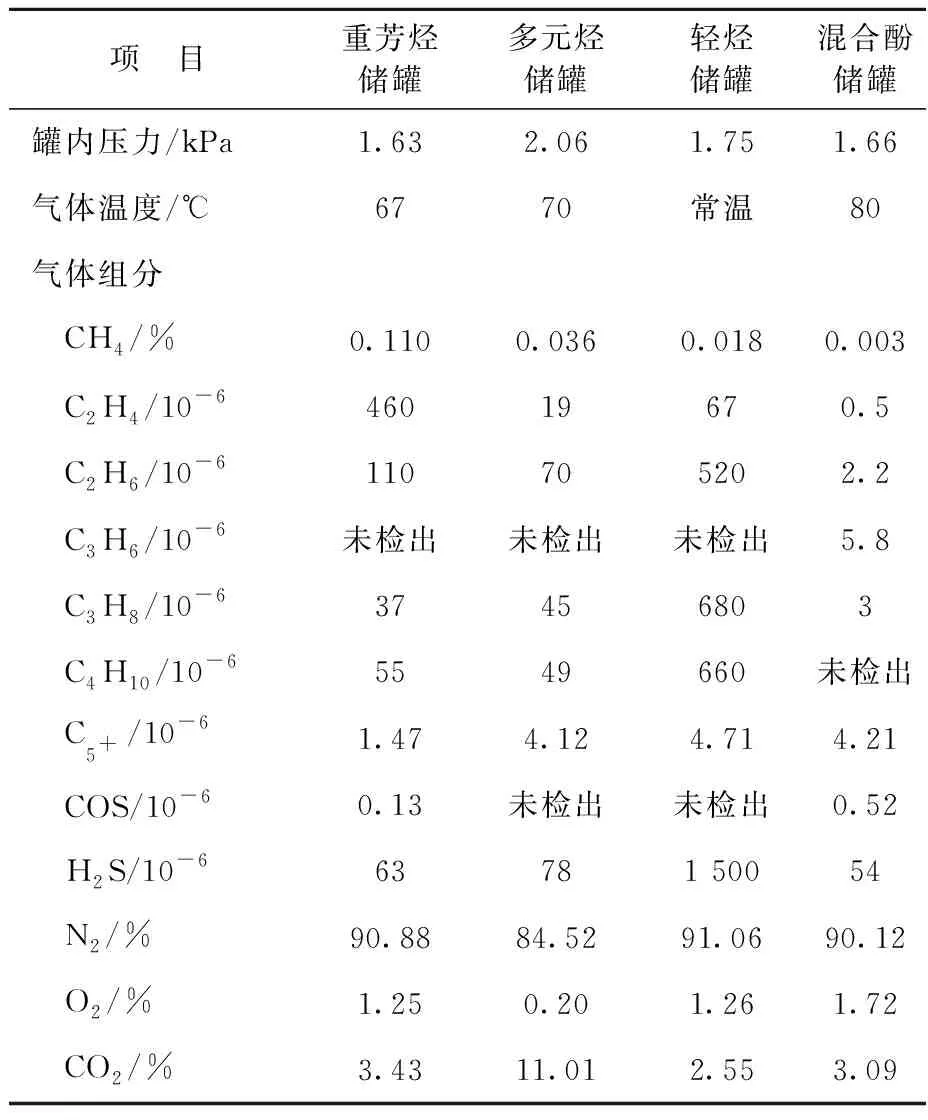

据环评批复要求,对综合罐区罐顶呼吸气和装载油品过程中产生的挥发性有机物进行回收处理--通过管线将挥发性有机废气引至油气回收成套设备中进行处置,处理至达到环保要求后通过15 m烟囱排放;综合罐区储罐呼出气及装车气总量为550 m3/h,综合罐区储罐挥发性气体组分等实测值见表1。

表1 综合罐区储罐挥发性气体组分等实测值

2 有机废气处理工艺

2.1 蓄热式热氧化装置

新天煤化蓄热式热氧化(RTO)装置于2018年4月开工建设,2020年8月建成投运。低温甲醇洗系统A/B系列尾气混合成一路、A/B系列CO2尾气混合成一路,两路废气设计总量356 km3/h,其中,低温甲醇洗尾气260 km3/h、CO2尾气96 km3/h,外加生化池废气145 km3/h,最终通过管道汇总后送至RTO装置,由稀释风将混合废气LEL值(爆炸下限)降至25%以内,混合后总风量约720 km3/h,平均进入6台设计风量120 km3/h的RTO炉进行热氧化燃烧,将废气中的有机物氧化为H2O和CO2。RTO装置运行时,废气进入RTO炉蓄热室预热后进入热氧化室,热氧化室温度约950 ℃,废气中有机物充分氧化分解,热氧化产生的烟气一部分进入蓄热室放热,一部分进入余热锅炉回收烟气热量并副产1.6 MPa、250 ℃过热蒸汽外送,最后烟气通过分析小屋在线检测满足环保排放要求后经100 m烟囱排放。新天煤化RTO装置投运后,煤制天然气装置产生的有机废气经焚烧处理,烟囱入口烟气污染物指标为非甲烷总烃≤120 mg/m3、NOx≤100 mg/m3、CH3OH≤50 mg/m3、HCN≤1.9 mg/m3、SO2≤50 mg/m3。

RTO装置主要技术特点:① 废气混合采用大口径管道,各路气体经充分混合后各组分浓度偏差低于15%,可消除局部可燃物聚集的隐患,保证系统的安全运行与处理效果;② RTO装置(RTO炉)为三室塔式,单台RTO炉处理风量达120 km3/h,热回收效率达95%,有机废气处理率达98.5%,可保证总排口的达标排放;③ RTO装置不设引风机,设稀释风机和吹扫风机,可保证RTO装置正压运行情况下的处理效率;④ 设置吹扫风管道和氮气吹扫管道,保证启/停炉时的安全;⑤ 设置LEL分析仪,确保进入RTO装置的可燃物浓度低于混合物LEL(爆炸下限)的25%,保证系统的安全运行。

2.2 油气回收装置

油气回收装置处置的有机废气为储罐呼吸气和装车气,设计处理能力550 m3/h。综合罐区储罐呼吸气及装车气通过管线收集,然后进入油气回收装置油气水冷器冷却,温度降至40 ℃左右送至防爆离心风机,经防爆离心风机送入冷箱,冷箱分为一级(预冷)、二级、三级,二级和三级冷箱为双冷箱,二者切换运行--二级和三级冷箱分为两个通道,运行过程中一个冷箱制冷另一个冷箱化霜;油气先经一级冷凝单元降温至5 ℃,冷凝出少部分油和混合气中的水,防止水进入后续冷凝单元结霜,之后进入二级冷凝降温至约-35 ℃,再析出一部分油,接着进入三级冷凝降温至-70 ℃,进一步析出绝大部分油,至此大部分的烃组分被冷凝液化析出,回收的冷凝液进入地下槽,经泵增压后送往前端系统。一级、二级、三级冷凝单元设有双通道切换化霜功能,可据冷箱前后压差对冷箱进行化霜,化霜时间为3~5 min。

油气经冷箱冷凝后,低浓度尾气进入吸附系统,吸附系统由2台吸附罐交替进行吸附-解吸-清扫。例如,在常压下,油气经吸附罐A气源分布器后均匀扩散至吸附碳床,当吸附时间达到45 min时,系统自动切为吸附罐B进行吸附,同时吸附罐A进行解吸,解吸时真空泵启动,油气在高真空[压力<5 000 Pa(A)]下从吸附剂中解吸出来,富集后的解吸气返回冷箱入口进行下一轮循环处理,由此吸附剂获得再生,补氮气吹扫至常压。经吸附罐处理后的尾气进入脱硫罐脱硫,脱硫后的尾气经15 m高排烟囱放空。

油气回收装置于2018年9月建成投运,运行中出现如下问题:① 油气组分复杂,油气中的水冷凝不彻底,冷箱冻堵问题比较严重,影响系统的稳定运行;② 油气冷却过程中出现较严重的碳铵结晶问题,碳铵晶体附着在管壁上,每隔一段时间需清理1次,维护工作量大,且不利于系统的稳定运行;③ 吸附系统问题较多,由于油气带水,影响吸附剂的使用寿命--基本上每季度需更换吸附剂1次,虽然吸附剂活性炭价格便宜,但使用后属于危险废物,需特殊处理,且吸附剂更换也会影响系统的连续运行;④ 罐区各油品之有机废气均含硫,对脱硫系统要求较高,脱硫系统工艺参数波动较大,易引起排放指标超标;⑤ 油气成分不稳定(变化较大),给制冷机组的运行带来很大影响,造成制冷剂泄漏、冷箱泄漏、冷箱堵塞等一系列问题,系统运行时间越长其检修频次越高。

3 油气回收装置优化改造

鉴于油气回收装置存在诸多运行问题,新天煤化不断进行优化改进,最终摸索出适合企业综合罐区有机废气的回收处理工艺:鉴于含酚油气在低温下会有晶体析出,来自混合酚储罐的含酚油气进入油气回收装置前先送入水浴罐水洗,除去油气中夹带的苯酚后再与烃类油气汇合进入油气回收总管;为防止油气在冷却过程中析出碳铵晶体而堵塞换热器、管道和仪表等,油气进回收装置之前加入2股喷淋水,喷淋水以水雾形式喷入油气中溶解和吸收烃类油气中的氨,其后喷淋水大部分经管道积液包分离送至水浴罐,剩余少量的喷淋水随油气经油气水冷器冷却后送至油气回收冷凝液分离罐进行气液分离,分液罐顶部出来的油气经油气风机加压至30 kPa后送入水封罐,水封罐顶出来的油气经过阻火器后送至RTO装置处理;风机出口设置回流压力调节阀,油气风机正常运行期间由风机入口压力控制回流调节阀开度,保证风机平稳运行。

油气回收装置优化改造后,通过“水洗+喷水”解决碳铵结晶问题,最终经油气回收冷凝液分离罐进行气液分离和水封罐分液,解决油气带油问题。但长周期运行过程中,RTO装置焚烧炉油气进口位置存在絮状粘稠物质,每年RTO装置大修期间均需安排人工检查清理。为彻底解决油气带油问题,2023年3月新天煤化又在水封罐后增设了氨冷器和分液罐,氨冷器可将油品温度由50 ℃降至5 ℃,将长碳链烷基油气冷却下来,由此解决油气带油问题,延长RTO焚烧炉的清理周期。第二次技改后,基本上解决了油气回收装置运行中存在的问题,经近半年的连续运行,再未出现过类似问题。

从环保角度来看,技改前脱硫后尾气通过15 m高排烟囱放空,技改后罐区的储罐呼吸气和装车气,经油气回收装置处理后,进入RTO装置焚烧后通过高排烟囱(100 m)统一排放,取消了15 m高排烟囱,减少了排放口。从企业运营角度来看,系统长周期稳定运行,消除了烟气不达标排放的环保风险;减少了检修频次,降低了检维修费用;原油气回收装置通过机组冷冻+吸附+脱硫工艺处理罐区有机废气;第二次技改后,罐区有机废气采用“水洗+分离+水封+氨冷”后进入RTO装置焚烧处理,取消了吸附与再生环节,大大减少了运行人员的工作量。

4 结束语

随着我国工业化进程的快速推进,环境污染日益严重。VOCs作为PM2.5和O3的重要前驱物,不仅能与SO2、NOx等发生光化学反应生成光化学烟雾,还能与大气中的O3等强氧化剂反应生成二次有机气溶胶,严重危害区域大气环境和人体健康。煤化工作为VOCs排放的重点行业之一,其环保要求日趋严苛,煤化工行业积极治理VOCs对于防治大气污染具有重要的意义。新天煤化作为煤制天然气行业中的能效领跑者,自装置投运以来,不断进行摸索与总结,在有机废气回收处理方面取得了不少的实践经验,通过设置蓄热式热氧化(RTO)装置处理低温甲醇洗尾气及生化池废气、增设油气回收装置处理储罐呼吸气和装车气等,取得了较好的VOCs治理效果。尤其是增设油气回收装置处理储罐呼吸气和装车气,彻底解决了储罐区有机废气的处置难题,后将油气回收装置尾气并入RTO装置处理,在不增加RTO装置总排口及各污染物总排量的前提下,减少了环评批复排放口数量(取消油气回收装置15 m高排烟囱),为煤化工企业储罐区有机废气处理(方式)提供了新方向,可为业内提供一些参考与借鉴。