煤制天然气装置生产废水处理及回收利用总结

张福亭,张 明,陈 浩,周文龙

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引 言

国内某公司20×108m3/a煤制天然气装置气化系统采用鲁奇碎煤加压气化工艺、变换系统采用钴钼系耐硫部分变换工艺、净化系统采用林德低温甲醇洗工艺(配套设置混合制冷系统)、甲烷化系统采用戴维甲烷化工艺,热电装置采用粉煤锅炉,空分装置采用杭州杭氧空气深冷分离工艺。气化系统废水预处理配套设置了煤气水分离系统、酚回收系统;污水处理设有生化污水处理、生化污水回用、含盐污水回用、多效蒸发等系统实现中水回用,处理后所得回用水主要作为循环水补水,少量作为净水站补水,厂区设有循环水站4座,分别为空分、热电、气化、净化循环水站。

我国水资源不足,水资源是制约社会经济发展的重要因素。近年来,国内煤化工产业蓬勃发展,煤化工项目大多建在了水资源匮乏的新疆、内蒙古、陕西等北方地区,节水减排工作尤为重要。为响应国家号召,实现清洁生产和生产废水的减排与回收利用,该煤制天然气装置生产废水遵循“高水高用,低水低用,清污分流,梯级使用”的原则,据废水水质采用不同的回收利用改造方式,提升了生产过程中水的重复利用率,提高了水资源的使用效率,实现了合理用水、节约用水。以下对有关情况作一介绍。

1 煤制天然气项目生产废水来源

1.1 气化废水

该煤制天然气装置气化系统选用碎煤加压气化工艺,原料煤与氧气、水蒸气在气化炉内进行反应生成粗煤气,在高温高压下,煤中含有的水分以及未参与反应的水蒸气经后续系统的洗涤、冷凝、分离形成含尘煤气水、含焦油煤气水、含油煤气水,这些煤气水被送至煤气水分离系统处理。在煤气水分离系统内,根据不同组分密度的不同,将煤气水中的重芳烃、多元烃分离出来,并利用压力降低溶解度减小的原理,经减压闪蒸解吸出煤气水中溶解的CO、NH3、CO2、H2S等气体,处理后的煤气水中总酚约5 550 mg/L、总氨约7 100 mg/L、COD约15 000 mg/L、CO2约7 090 mg/L,其中一部分煤气水作为洗涤水再次返回气化系统洗涤粗煤气(循环利用),一部分作为原料酚水送至酚回收系统。在酚回收系统,原料酚水经脱酸、脱氨、萃取等工序进一步脱除CO、NH3、CO2、H2S等,分离出大部分的粗酚,产出COD<3 500 mg/L、氨氮<220 mg/L、总酚<620 mg/L的稀酚水送污水处理系统,正常生产中稀酚水送出量约630 m3/h。

1.2 脱盐水制取过程中产生的废水

该煤制天然气装置脱盐水制取工艺主要由三部分组成:① 生产水精制采用“超滤+反渗透+脱碳塔+混床”工艺;② 工艺冷凝液精制采用“板式(列管式)换热器+大流量过滤器+前置阳床+混床”工艺;③ 透平冷凝液精制采用“板式换热器+大流量过滤器+混床”工艺。其中,超滤是一种膜分离技术,以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当原液流过膜表面时,超滤膜表面密布的微孔只允许水及小分子物质通过而成为透过液,原液中大于膜表面微孔孔径的物质则被截留在膜的进液侧而成为浓缩液,实现对生产水的净化、分离和浓缩,达到降低水中浊度及悬浮物的目的;反渗透膜的工作原理为,相同体积的稀溶液和浓溶液分别置于一容器的两侧,中间用半透膜阻隔,稀溶液中的溶剂穿过半透膜向浓溶液侧流动,浓溶液侧的液面会比稀溶液侧的液面高出一定高度,形成一个压力差(渗透压),达到渗透平衡状态,若在浓溶液侧施加一个大于渗透压的压力时,浓溶液中的溶剂会向稀溶液侧流动,此时溶剂的流动方向与原来渗透的方向相反,可达到除去水中离子的目的;混床是利用混合离子交换器中的阳/阴离子交换树脂,水中残余的各种微量阳/阴离子几乎同时被阳离子交换树脂和阴离子交换树脂吸附,同时树脂上的H+和OH-被置换出来,结合成H2O;阳床是利用阳离子交换树脂的吸附性,水中残余的各种微量阳离子被树脂上的H+置换出来。为保证脱盐水指标正常,在其制取过程中超滤、反渗透、阳床、混床等系统需定期进行反洗、碱洗、酸洗、再生,在此过程中产生的废水与反渗透系统产生的浓盐水统称为生产废水,此生产废水约300 m3/h,后续进行了改造,约200 m3/h生产废水送至净水站,其余则送至含盐污水回用系统。

1.3 锅炉及废锅排污水

锅炉及废锅生产蒸汽的过程中,虽然炉水中溶解物含量极低,但是随着炉水的不断蒸发、浓缩,炉水中的杂质浓度将越来越高,易形成水渣、水垢、泡沫等,如不采取措施及时处理,会影响锅炉及废锅的安全稳定运行,还会影响蒸汽品质,进而影响后续用汽设备的安全稳定运行,因此通常会采用连续排污、定期排污等措施来保证蒸汽品质及锅炉、废锅的安全稳定运行。正常生产中蒸汽中的含盐量、碱度及其他离子含量极低,可忽略不计,锅炉排污一般按照公式P=Q污/Q汽=S给/(S污-S给)(式中:P--锅炉排污率,%;Q污--锅炉排污量,t/h;Q汽--蒸汽产量,t/h;S给--锅炉给水中某物质含量,mg/t;S污--锅炉排污水中某物质含量,mg/t)进行控制;《锅炉房设计标准》(GB 50041-2020)中规定以脱盐水为补水的锅炉排污量不应超过2%。该煤制天然气装置生产中,蒸汽主要源自热电锅炉、气化废锅、甲烷化废锅,其中,热电锅炉蒸发量为1 200 t/h、排污量为15 t/h,气化废锅蒸发量为500 t/h、排污量为6.5 t/h(排入气化炉渣池作为补水),甲烷化废锅蒸发量为420 t/h、排污量为6 t/h。

1.4 循环水系统排污

循环水系统中,循环水上水通过换热器冷却工艺介质,循环水由冷却水变为热水,随后在冷却塔内通过与空气换热及水分蒸发再次变为冷却水,在此过程中循环水存在蒸发损失和风吹损失,水中的离子不断浓缩,为保证循环水系统的正常运行,须不断补充水量,并向系统外排出一定的循环水,使循环水的含盐量维持在一定的范围内;若不考虑循环水运行过程中渗漏和蒸发损失带出的离子,循环水的排污量B=(M×m-D×b)/b(式中:B--排污量,m3/h;M--补水量,m3/h;D--风吹损失量,m3/h;b--循环水中某离子浓度,mg/m3;m--补水中某离子浓度,mg/m3)。该煤制天然气装置生产中,空分循环水站排污为80 m3/h,热电循环水站排污为70 m3/h,气化循环水站排污为65 m3/h,净化循环水站排污为75 m3/h。

1.5 低温甲醇洗系统的生产废水

该煤制天然气装置低温甲醇洗系统废水主要有三路:① 变换气中含有的水分被喷淋甲醇喷淋吸收后产生的甲醇水混合物;② 为回收利用酸性气中的甲醇,减少甲醇损失,在H2S馏分水洗塔通入洗涤水而产生的甲醇水混合物;③ 为回收利用CO2产品气与CO2尾气中的甲醇,减少甲醇损失,尾气洗涤塔通入洗涤水而产生的甲醇水混合物。以上三路甲醇水混合物最终进入甲醇水分离塔精馏分离,分离后的甲醇回主系统循环使用,塔底产生的27 m3/h废水则送至污水处理系统处理。

1.6 其他废水

该煤制天然气装置的其他废水主要包括蒸汽导淋/冷凝液导淋排水、备煤栈桥冲洗水、事故及应急状态下排放废水、火炬气分离出的废水、生化处理回用系统来的反洗水、装置区地面卫生冲洗水、冬季用于防冻的必要排水、生活污水、初期雨水及溶雪水等。

2 生产废水处理工艺概况

2.1 生化污水处理工艺

该煤制天然气装置污水处理系统主要处理酚回收稀酚水、低温甲醇洗废水、甲烷化废水、火炬废水、栈桥冲洗水、事故水、厂区地面冲洗水、初期雨水、生活污水以及生化处理回用系统来的反洗水等含有机污染物的废水。污水处理系统由生化预处理段、生化处理段、生物强化深度处理段、污泥脱水及干化处理段组成。

2.1.1 生化预处理段

生化预处理段的作用主要是去除废水中油类物、悬浮物等对生化处理单元具有较大影响的污染物。废水含油量较高,采用“隔油池+气浮池”的方式,匀质罐、隔油池的浮油进入污油池,最后送入焦油回收系统。隔油是根据重力分离的原理,利用油、水密度差进行分离;经隔油处理后的废水溢流入排水渠自流入气浮池,在气浮池内利用水在不同压力下溶解度不同的特性通入氮气气浮,对全部或部分待处理(或处理后)的水进行加压并加气,增加水中的空气溶解量,氮气通入加过混凝剂的水中,在常压下释放,空气析出形成小气泡,粘附在杂质絮粒上,使得絮粒整体密度小于水而上升,从而实现固液分离,去除废水中的乳化油及其他污染物。

2.1.2 生化处理段

生化处理段采用“酸化水解+两级生化+固液分离”工艺。酸化水解池利用水解菌和产酸菌将大分子、难降解的有机物降解为小分子有机物,改善废水的可生化性,为后续处理创造有利条件。两级生化池利用厌氧微生物和好氧微生物将污水中的污染物通过厌氧或有氧新陈代谢转化为CO2和水,生化池所用空气由鼓风机供给,生化处理能去除废水中大部分COD、BOD、NH3-N、酚类物等污染物。

2.1.3 生物强化深度处理段

生物强化深度处理段采用“混凝沉淀+臭氧催化氧化+曝气生物滤池+浸没式超滤”工艺。在生物强化深度处理段,废水可生化性非常低,需要提高废水的可生化性,臭氧催化氧化在将水中污染物氧化一部分的同时,可进一步提高废水的可生化性;曝气生物滤池利用生物膜法,具有过滤和生化双重功能,经曝气生物滤池处理后出水COD进一步降低;曝气生物滤池处理后的废水再进入浸没式超滤单元,将废水中胶体物和悬浮颗粒等大颗粒物质过滤掉,除去废水中大部分的浊度(物质)。

2.1.4 污泥脱水及干化处理段

污泥脱水、干化处理段利用脱水机、干燥机对污水处理过程中产生的污泥进行脱水、干燥,回收较清净的废水并脱除系统产生的污泥,处理后的废水中COD<140 mg/L、总酚<0.5 mg/L、浊度<20 NTU,送至污水回用装置。

2.2 污水回用装置处理工艺

污水回用装置包括含盐污水回用处理和生化污水回用处理两部分,含盐污水回用系统采用“澄清+气水反冲洗滤池+超滤+反渗透”工艺,生化污水回用系统采用“澄清+核桃壳过滤器+气水反冲洗滤池+超滤+反渗透”工艺。含盐污水回用系统主要处理脱盐水站浓盐水、热电装置排污水、循环水站排污水,生化污水回用系统主要处理污水生化处理后的废水。污水回用装置(含盐污水回用系统+生化污水回用系统)所得回用水COD<80 mg/L、固体悬浮物<20 mg/L、浊度<10 NTU、电导率<1 800 μS/cm,主要用作循环水系统补水,少量作为净水站补水,污水回用装置产生的浓盐水去多效蒸发系统处理。

2.3 多效蒸发处理工艺

多效蒸发系统包含预处理、碟管式反渗透(DTRO)、多效蒸发三部分。预处理单元采用“机械搅拌澄清池+多介质过滤+离子交换+纳滤+反渗透”工艺;DTRO膜法工艺同样是利用半透膜透水不透盐的特性,去除进水中的各种盐分;多效蒸发单元采用“三效强制循环蒸发”工艺。多效蒸发系统处理过程中得到的回用水进入回用水管网,所得高浓度盐水则经杂盐结晶分离、包装后送至危废填埋场填埋处理。

3 生产废水的梯级使用或回收利用技改

3.1 脱盐水站超滤清洗水回收利用

超滤系统工作过程中只允许水及小分子物质通过超滤膜,而大分子的悬浮颗粒、污染物会集聚在超滤膜的表面,增加水的透过阻力、减小膜的通透性,为保证超滤系统的稳定运行,需定期对超滤膜进行清洗,清洗水原设计送至含盐污水回用系统,由于该清洗水之硬度、碱度、电导率与原水相近,清洗水浊度(13.5 NTU)略高于原水(原水实际浊度<10 NTU),处于原水浊度设计指标(<20 NTU)范围内,为减轻含盐污水回用系统的负荷,将超滤清洗水送至净水站配水井内,与原水一起经栅条反应池、斜管沉淀池、V型滤池等降低浊度后重新制取合格的生产水。改造初期,曾担心超滤清洗水中的悬浮物会在生产水内部循环而无法在净水站内去除,重新返回超滤系统后影响系统的运行周期,因此改造后对生产水指标及超滤系统的运行状况进行了重点监护,运行一段时间后发现超滤系统运行稳定,改造前后基本上无变化。本项改造至少可减少含盐污水处理量200 m3/h。

3.2 引脱盐水站浓盐水对锅炉排污水进行降温

锅炉排污水经扩容器闪蒸回收利用部分热量后进入排污降温池,排污水温度较高,不进行降温则无法送至清净废水管网。为减少生产水用量,将脱盐水站产生的浓盐水部分送至排污降温池,对锅炉排污水进行降温,降温后的废水经热电装置清净废水泵加压送至清净废水管网,继而进入含盐污水回用系统进行处理。此举可减少生产水用量60 m3/h。

3.3 空冷塔洗涤水改用回用水

空分装置空冷塔洗涤水,由生产水经水冷塔冷却而得,完成洗涤后的洗涤水直接进入循环水回水管网。冬季循环水蒸发量较低,回用水产生量又不可减少,鉴于回用水之电导率与原水电导率相比最多高出1 000 μS/cm,将其少量作为净水站补水对系统影响不大(但若大量补入净水站会导致生产水中电导率增高,影响脱盐水站反渗透系统的安全稳定运行)。为此,空冷塔洗涤水改用回用水,如此既可减少补入净水站的回用水量,还可减少生产水用量约200 m3/h。

3.4 变换系统洗氨塔洗涤用水改为脱氨水

变换系统洗氨塔的主要作用是通过洗涤水除去变换气中的氨,防止氨进入低温甲醇洗系统而影响其安全稳定运行。正常生产中,洗氨塔洗涤水为酚回收系统来的稀酚水,为降低酚回收系统萃取单元负荷并保证变换气的洗涤效果,洗氨塔洗涤用水改用酚回收系统脱酸脱氨后的脱氨水。此举可减少稀酚水用量30 m3/h。

3.5 “双地沟”改造

将煤制天然气装置现场的单地沟改造为“双地沟”,实现清污分流:生产过程中,设备检修、维护或异常时排放的生产废水及其他情况排放的水质较差的污水,排入污水地沟,送至事故水池,然后进入污水处理系统进行处理;对于现场排放或收集的一些水质相对较好的水,如生产水、脱盐水、锅炉水、雨水、融雪水等,排入雨水地沟,进入末端事故水池,然后送至净水站配水井内予以回收利用。

3.6 增设全厂冷凝液收集管网

针对蒸汽、冷凝液管网冬季防冻、疏水排放及蒸汽管网末端疏水排放的蒸汽冷凝液,建立全厂冷凝液收集管网,冷凝液收集后送至脱盐水站用于脱盐水制备。

3.7 不合格冷凝液回收利用措施

不合格冷凝液主要是指煤制天然气装置开车初期汽轮机驱动的氨压机、天然气压缩机、空压机、甲烷化系统合成气压缩机之冷凝液,此阶段这些冷凝液时常不合格,若将其作为废水直接排入事故水池,会增加污水处理系统的负荷,并造成水资源浪费。开车初期虽然这些冷凝液易不合格,无法进入脱盐水站进行回收利用,但其水质却远高于生产水、回用水。为此,开车初期将这些冷凝液并入就近的循环水回水管网作为循环水补水,待其指标正常后再送入冷凝液管网。

4 生产废水回收利用总况

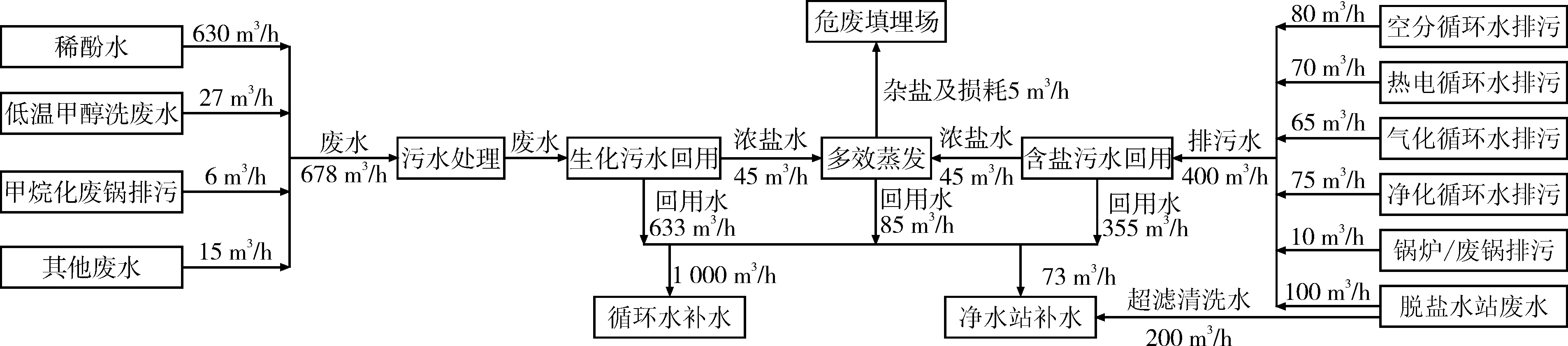

该煤制天然气装置生产废水回收利用总况如图1所示。除少量的废水在处理过程中产生杂盐及损耗外(约5 m3/h),大部分的废水转化为回用水作为循环水补水返回循环水系统,少部分进入净水站作为净水站补水,实现了生产废水的最大化回收利用,杜绝了废水排放,减少了水资源浪费,实现了梯级、合理用水。

图1 煤制天然气装置生产废水回收利用概览

5 结束语

该煤制天然气装置生产中产生的气化废水、低温甲醇洗废水、循环水排污、脱盐水站废水及锅炉/废锅排污水经污水处理系统、生化污水回用系统、含盐污水回用系统、多效蒸发系统等处理后,得到的水质相对较好的回用水得以回收利用,减少了现场乱排乱放,提高了水的利用率,减少了水资源浪费,后续根据不同废水(水质)采用不同的回收利用优化技改,降低了污水处理系统的负荷,提升了水的重复利用率,实现了“高水高用,低水低用,清污分流,梯级使用,合理用水,节约用水”,助力了煤制天然气装置的优质、环保运行。