高CO双等温变换炉串联工艺实现蒸汽零消耗技改总结

赵志刚,侯玉婷

(新疆中能万源化工有限公司,新疆 玛纳斯 832200)

0 引 言

新疆中能万源化工有限公司(简称中能万源化工)一期项目--400 kt/a合成氨装置、600 kt/a尿素装置于2015年建成投产,主要生产单元包括煤气化、CO变换、低温甲醇洗、液氮洗、氨合成;其中,气化系统采用航天炉粉煤加压气化工艺,出气化系统粗煤气采用N2为输煤介质时CO含量为60%(干基,下同)、采用CO2为输煤介质时CO含量为66%,粗煤气中CO含量高,给后续变换系统的工艺设计带来了困难。原设计变换系统采用等温变换串绝热变换工艺,所用等温变换炉为当时国内工业化应用最大直径的等温炉,其应用解决了绝热变换工艺易超温、工艺流程长、系统阻力大的缺点,达到了不超温、操作简单安全、系统阻力低的设计目标,满负荷运行时吨氨蒸汽消耗约200 kg,达国内同类变换工艺先进水平。其实,等温变换炉内催化剂床层温度分布并不是“等温”的,而是随着催化剂床层内换热管布置密度的变化而变化,设计单位在设计等温变换炉时,会通过调节换热管的密度控制炉内不同区域有不同的反应温度,也就有了“控温”的理论,现将“等温”、“控温”统称为“等温”。

中能万源化工一期400 kt/a合成氨装置平稳运行至2020年,等温变换炉内的变换催化剂使用寿命已至后期,活性有下降的趋势,等温变换炉也出现了大量换热管内漏的情况,且内漏换热管数量逐渐增多,于是,于2020年11月更换了等温变换炉及其装填的变换催化剂,当时由于未更换绝热变换炉内装填的催化剂,变换系统蒸汽消耗未见明显下降。蒸汽是CO变换反应过程中唯一消耗的辅助物料,其消耗水平直接反映了变换系统的技术水平,变换系统是合成氨装置蒸汽消耗大户,降低变换系统蒸汽消耗对于装置节能降耗(降碳)具有重要的意义。经过充分的分析与论证,基于一期400 kt/a合成氨装置变换系统还有节能降耗(降碳)的空间,中能万源化工于2021年11月实施了“高CO双等温变换炉串联工艺实现蒸汽零消耗”的技改(即将等温变换串绝热变换工艺技改为双等温变换炉串联工艺)。技改后,满负荷运行时一期400 kt/a合成氨装置变换系统实现了蒸汽零消耗,且二变炉出口变换气CO含量可控制在1.0%以下,处于国内同行业领先水平,取得了良好的节能效益和环保效益。以下对本项技改的有关情况作一总结,供业内参考与借鉴。

1 技改前变换系统工艺流程简介

技改前,中能万源化工一期400 kt/a合成氨装置变换系统由三部分组成:前段为预处理单元,依次由水分离器、过滤器、净化炉组成;中段为变换反应单元,依次由主热交、一变炉、锅炉水加热器、二变炉组成;后段为降温分离冷凝液单元,依次由冷凝液加热器、锅炉水加热器、脱盐水加热器、循环水冷却器、水分离器组成。

预处理单元的作用是分离粗煤气中夹带的液态水、煤灰等,以保护变换催化剂。变换反应单元的作用是使CO和水蒸气在变换催化剂的作用下反应生成CO2和H2--经预处理的粗煤气(3.4 MPa、200 ℃)由主热交提温至220 ℃后加入4.0 MPa的过热蒸汽,之后进入净化炉,出净化炉的粗煤气进入一变炉(一变炉为径向结构的等温变换炉,副产2.5 MPa饱和蒸汽),出一变炉变换气温度为260 ℃,进入主热交加热粗煤气后进入锅炉水加热器,经锅炉水加热器降温至205 ℃后进入二变炉(二变炉为绝热变换炉),出二变炉变换气温度为215 ℃,经回收热量降温至35 ℃并分离液态水后去往低温甲醇洗系统。

2 技改前变换系统运行情况

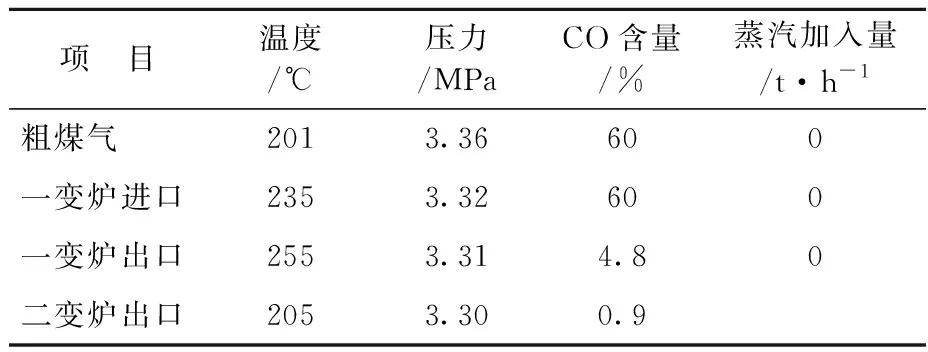

中能万源化工一期400 kt/a合成氨装置于2015年10月原始开车,其变换系统基于等温变换炉不超温的良好运行环境及完善的催化剂保护措施,第一炉变换催化剂保持了4 a的连续稳定运行,催化剂性能依然良好,没有明显的老化迹象,变换系统的蒸汽消耗也较为稳定,一直保持在吨氨约200 kg的水平,没有出现明显上涨。其间,2019年4月,运行了3 a多的等温变换炉有3根换热管出现内漏,对内漏的换热管进行修复(封堵外套管)后变换系统重启;2020年4月,变换系统停车检查发现等温变换炉内漏的换热管达30多根,当时同样采取了封堵外套管的修复措施;2020年11月,对等温变换炉及其装填的变换催化剂进行了整体更换,本次等温变换炉更换后(技改前)变换系统主要工艺运行数据见表1。可以看出,技改前二变炉出口变换气CO含量可控制在1.0%以下,变换系统蒸汽消耗为8.75 t/h,折吨氨蒸汽消耗约200 kg,变换系统蒸汽消耗处于业内先进水平。

表1 技改前变换系统主要运行数据

随着国家“双碳”目标的逐步落实与推进,节能降耗(降碳)成为企业技术改造的主要目标。中能万源化工技术中心经过充分的分析与论证,认为一期400 kt/a合成氨装置变换系统还有节能降耗的空间,可以进一步降低蒸汽消耗。于是,计划对一期变换系统实施节能技改。

3 技改目标

中能万源化工技术中心对一期400 kt/a合成氨装置液氮洗系统脱除CO的能力重新进行核算后,决定将二变炉出口变换气CO含量指标提至1.0%~1.2%,其原因有二:一是当二变炉出口变换气CO含量在这个范围内时,液氮洗系统产生的燃料气中可燃气(CO+H2+CH4)含量在50%~60%之间,可全部直接作为气化系统热风炉用燃料气,实现可燃气资源的全部回收利用;二是液氮洗系统CO净化能力测试结果表明,液氮洗系统可接受原料气中CO含量的最高值为1.8%。确定了二变炉出口变换气CO含量指标后,技术中心通过对变换系统几年来的运行数据进行统计分析,并与工艺设计方进行交流后,确认变换系统蒸汽零添加目标可以实现,于是制定了“变换系统不添加蒸汽的情况下将变换气CO含量控制在1.0%~1.2%”的技改目标。

4 技改方案制定

4.1 工艺方案的确定

等温变换工艺流程经过近几年的发展与改进,已普遍采用双等温变换炉串联工艺--第一等温变换炉承担大部分CO变换任务,第二等温变换炉承担少部分CO变换任务,第二等温变换炉控制较低的负荷,在变换催化剂活性温度范围内尽量保持低的反应温度,以达到消耗最少蒸汽的目的。通过对变换系统等温变换炉投运以来运行数据的统计分析,并与工艺设计方进行深入沟通,中能万源化工确定一期400 kt/a合成氨装置变换系统改为优化后的双等温变换炉串联工艺,其优化重点放在2台等温变换炉变换率分配以及第二等温变换炉(二变炉)选型两个方面。

4.2 2台等温变换炉变换率的分配

CO变换反应是可逆放热反应,降低温度有利于反应向生成CO2和H2的方向进行,但从化学反应动力学角度来说,提高温度反应速度会加快,因而CO变换反应存在着最佳反应温度。实际生产中,变换反应前期,由于离化学反应平衡较远,因而可以采用较高的反应温度,以提高反应速度,但随着变换反应的持续进行,变换催化剂床层聚集的热量增多,需不断地从催化剂床层中移走热量,逐渐降低反应温度,以利化学反应平衡向正反应方向移动。因此,CO变换反应存在一条最适宜的温度曲线,随着反应的进行,最适宜反应温度逐渐降低。

实际生产中,为尽量提高变换催化剂使用效率及消耗尽量少的蒸汽,催化剂床层温度控制要尽量靠近最适宜温度曲线,双等温变换炉串联工艺的设计最符合这一“温控”理论:第一等温变换炉反应温度控制得高,负责绝大部分CO的变换任务;第二等温变换炉反应温度控制得低,负责使后期变换反应平衡尽量向正反方应向移动,以提高生成物的浓度。因此,2台等温变换炉变换率的分配是兼顾工艺设计与设备选型合理性的关键。于是,技术中心会同变换催化剂生产厂家、工艺设计方对中能万源化工及业内变换系统多年的运行数据进行梳理与分析,最终确定2台等温变换炉变换率分配比率为,一变炉出口变换气CO含量5.0%、变换率为87.3%,二变炉出口变换气CO含量1.2%、变换率为9.5%,变换系统总变换率为96.8%。

4.3 变换催化剂装填量计算及等温变换炉选型

与变换催化剂生产厂家进行技术交流后,催化剂生产厂家据中能万源化工提出的2台等温变换炉变换率分配情况,算出了2台等温变换炉的催化剂装填量,工艺设计方据催化剂生产厂家算出的催化剂装填量设计出2台等温变换炉,其规格为,一变炉φ3 800 mm、催化剂装填量116 m3,二变炉φ3 600 mm、催化剂装填量93.5 m3,催化剂装填总量209.5 m3。为保证变换催化剂的低温活性,确定2台等温变换炉全部采用氧化态钴钼系催化剂,现场用CS2对催化剂进行硫化,以保证催化剂良好的性能。

鉴于技改前采用等温变换串绝热变换工艺时等温变换炉(一变炉)更换后的良好运行效果,为便于技改实施及工艺包的设计,技术中心确定技改后的第二等温变换炉(二变炉)仍采用与一变炉相同的结构类型,并由原2台变换炉的供应方南京敦先化工科技有限公司进行工艺包设计。

5 技改实施

技改方案确定后,中能万源化工技术中心立即开始着手实施。一期400 kt/a合成氨装置一变炉为2020年11月更换的新变换炉,其规格尺寸及催化剂装填量满足技改方案要求,只需新上1台等温变换炉替换原有的绝热变换炉(二变炉)即可。本技改项目于2021年2月完成初步工艺设计及主要设备订货,2021年3月完成工艺包设计,2021年6月完成详细工艺设计,2021年10月完成设备、管道及仪表安装。

变换催化剂的硫化是本技改方案实施的最后一步,也是较为关键的一步。变换催化剂硫化效果直接关系其性能及低温活性,二变炉的运行温度为200~220 ℃,催化剂的低温活性直接影响着变换系统的蒸汽消耗。通过与变换催化剂生产厂家多次进行技术交流,选用了低水气比钴钼系变换催化剂,为确保催化剂的低温活性,技术中心会同催化剂生产厂家制定了详细的硫化方案:升温气体采用高纯氮气,硫化配氢采用液氮洗系统出口高品质的合成气,其氢含量为73.5%、氮含量为26.5%(无其他杂质气体),硫化过程严格控制空速、温度、升/降温速率、循环气组分,保证硫化各阶段时间充足。最终历时7 d圆满完成了二变炉催化剂的硫化。

6 技改效果与效益分析

2021年11月,利用一期400 kt/a合成氨装置计划检修的时机对变换系统实施了本项技改--隔离原绝热变换炉,并入新等温变换炉(二变炉)。2021年11月底一期合成氨装置检修结束后重启,变换系统负荷加满后,在不加蒸汽的情况下二变炉出口变换气CO含量在0.7%,较1.2%的技改目标值低了0.5个百分点,从当时变换系统的开车运行情况来看,完全达到甚至超过了预期技改目标。此后,经过1 a多的运行检验,变换系统不仅实现了蒸汽零消耗,而且技改1 a后二变炉出口变换气CO含量仍可保持在1.0%以下(见表2)。

表2 技改1 a后变换系统主要运行数据

截至2023年6月,中能万源化工一期400 kt/a合成氨装置变换系统技改完成后已稳定运行19个月,共计节省蒸汽109 250 t,蒸汽成本以102元/t计,已创效1 114万元,本技改项目总投资1 200万元,已收回技改投资的92.8%。

7 结束语

随着国家“双碳” 目标的逐步落实与推进,节能降耗(降碳)已成为工业企业技改的主要目标。中能万源化工经过充分的分析与论证,认为一期400 kt/a合成氨装置变换系统还有节能降耗的空间,结合变换反应的特点,实施了“高CO双等温变换炉串联工艺实现蒸汽零消耗”的技改,并优化了二级等温变换炉(二变炉)的选型及一级/二级等温变换炉(一变炉/二变炉)催化剂的装填量,经测算,技改后每年可节省蒸汽73 500 t,节省的蒸汽折标煤14 700 t、减排CO238 220 t。实践表明,高CO双等温变换炉串联工艺技术应用后,中能万源化工一期400 kt/a合成氨装置蒸汽消耗在业内处于领先水平,具有良好的节能效益和环保效益,可为高CO变换系统的工艺设计提供很好的借鉴经验,开辟了一条节能、环保效益显著的变换工艺设计新思路。