激光旁轴送气结构设计与分析

徐超,东岳峰,熊杰,蒙思羽,李素丽,杨来侠

激光旁轴送气结构设计与分析

徐超1,东岳峰1,熊杰1,蒙思羽2,李素丽1,杨来侠1

(1.西安科技大学 机械工程学院,西安 710054;2.西北农林科技大学 水利与建筑工程学院,西安 712100)

通过了解激光增材技术,设计一种送丝送气一体化机构,并建立相应模型。通过对不同送丝送气机构进行对比分析,设计出3种方案,并通过流体模型分析保护气体氩气的流动情况,最终得出最合理的安装位置。第1种方案是采用送丝机构与送气机构对冲的两轴送丝送气设计方案;第2种方案是采用送丝机构与送气机构同路的设计方案;第3种方案是选择两路送气机构与送丝机成夹角对冲的设计方案。在第1种方案中,送丝机构与送气机构的对冲会导致气流紊乱,产生气体流动扩散现象,可以明显看到有一个保护气体比较密集的区域。在第2种方案中,当送丝机构与送气机构同路时,在工作过程中有可能出现防氧化效果不够好的情况。在第3种方案中,两路送气机构与送丝机成夹角对冲可以有效控制氩气的流动,提高氩气的利用率,在这里进行丝材的激光熔覆将会起到最大的防氧化保护作用。通过对不同送丝送气机构进行对比分析,最终确定三路送气方案的保护效果最佳。

激光增材制造;送丝送气一体化设计;带传动送丝机构;流体模拟;氩气

激光增材制造(Laser Additive Manufacturing,LAM)技术是一种以激光为能量源的增材制造技术。激光具有能量密度高的特点,可实现难加工金属的制造,如航空航天领域的钛合金、高温合金等,同时激光增材制造技术还具有不受零件结构限制的优点,可用于结构复杂、难加工薄壁零件的加工制造[1-3]。目前,激光增材制造技术涉及的材料已涵盖钛合金、高温合金、铁基合金、铝合金、难熔合金、非晶合金、陶瓷以及梯度材料等,该技术在制造航空航天领域中的高性能复杂构件和生物制造领域中的多孔复杂结构件方面具有显著优势。基于激光增材制造技术的送丝送气一体化设计旨在防止熔覆过程中发生大量氧化,从而影响制造成形过程[4-8]。为了解决如何保持丝材在送给时的丝滑性以及丝材氧化的问题,目前研究者主要关注了送丝机构的设计,而很少研究防氧化的丝路结构设计[9-15]。因此,本文将采用3种方案进行对比分析,以确定最佳的设计方案。通过比较不同方案的优缺点,为增材制造技术的送丝送气一体化设计提供参考与指导。

1 不同送气方式的数值分析

1.1 同路送气

对同轴送丝喷头进行建模,如图1所示。同轴送丝路是指与出丝的丝材一起从送丝口处送出,在很大程度上提供了一个充足的气体保护。同轴送丝路可以确保激光光束和材料之间的精确对齐,同时提供足够的保护气体来防止氧化和燃烧等不利反应的发生。

图1 流体模型

建立流体模型,进行网格划分。在网格划分前需要对气体进行约束,设置入口、出口和边界条件等,如图2所示。进行网格划分时,选择以5 mm为单位的网格进行划分。

图2 Fluent软件内的流体模型

本文采取氩气作为保护气体,氩气是稀有气体,在工业和科研中有广泛的应用[16-20]。氩气具有十分稳定的性质,既不能燃烧物质,也不会助燃物质。在航空航天、制船业、原子能化工业和机械设备工业部门,对特种合金(铝合金、镁合金、铜合金和不锈钢合金等)进行焊接时,常用采用氩气作为焊接保护气,以防止焊接件与空气接触后发生氧化现象或氮化现象[21-23]。实验室一般用罐装氩气供气,在模拟仿真时将设置2种压力,通过对比这2种压力下的保护情况来评估保护气体瓶的压力大小对整个保护效果的影响[24]。

气瓶压力与汇集区的对比如图3所示。可以看出,气瓶压力是对整个气体的保护效果有很大影响,当氩气瓶中的气压减小后,提供的防氧化效果也会减弱。为确保产品的加工精度,需要尽量地降低熔覆区的氧化程度。因此,保证工作时氩气量的充足可以提高产品的加工精度[25]。

图3 气瓶压力与汇集区对比

气瓶压力充足(10 MPa)和气瓶压力不足(2 MPa)时气压的对比分析结果如图4所示。可以看出,在不同的压力下,气体喷出后的压力是不一样的,图4a中的气体颜色更深,说明气压越高,保护效果越好。

图4 气压结果分析图

1.2 两路对冲方案的仿真分析

1.2.1 模型建立

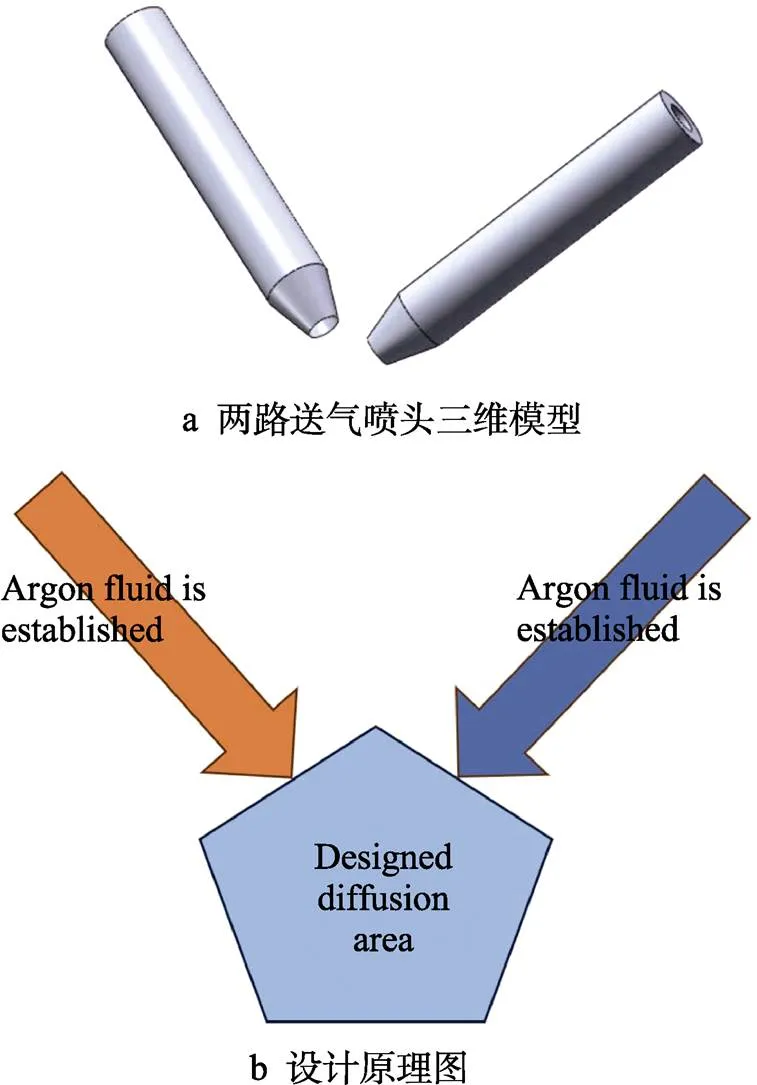

通过SolidWorks对两路送气喷头进行建模,如图5所示。在激光增材制造中,丝材和保护气体都是非常重要的因素。然而,对于一些极易氧化的金属,两路送丝方案可能更加适用。该方案采用了对冲的方法,当丝材从送丝头中送出后,两路送气管道被打开,对丝材进行保护,如图5a所示。这种方法可以更好地控制氩气的流动,从而为设备提供最佳的防氧化保护,实现稳定的工作状态。其原理如图5所示。

1.2.2 模拟

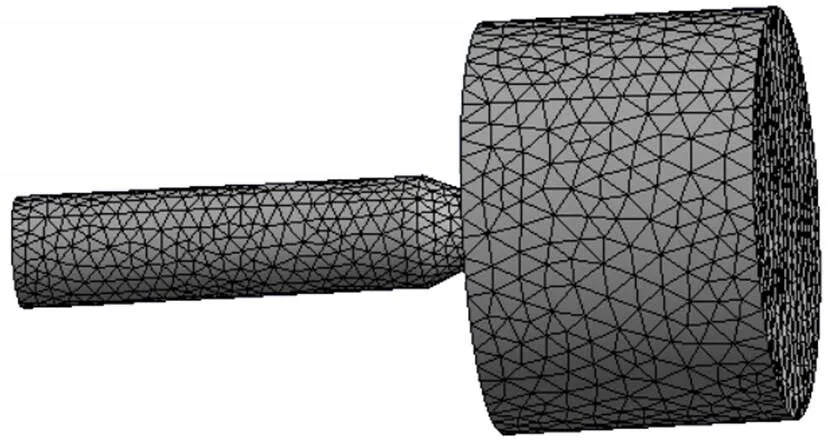

在网格划分前需要对气体进行约束,设置入口、出口和边界条件等。进行网格划分时,选择以5 mm为单位的网格进行划分,如图6所示。

图5 两路送气喷头三维模型及设计原理图

图6 流体网络划分

本文采取氩气作为保护气体,设置2种压力进行模拟,对比保护气体瓶的压力大小对整个保护情况的影响。不同压力的分析结果如图7所示。可以看出,气瓶压力对整个气体的保护作用有很大影响,当氩气瓶中的气体减少后,可以提供的防氧化效果也会变弱。由于需要尽量降低熔覆区的氧化程度,因此,保证工作时氩气量的充足可以提高产品的加工精度。

图7 气瓶压力与汇集区对比

两路对冲方案与同路送气送丝方案不同,其实质是一种对冲的形式,当两路气体交汇时,由于气体的流动扩散现象,可以明显看到一个保护气体比较密集的区域,如图8所示。在实际生产工作中,为了对熔覆区更好地进行防氧化保护,在安置出丝口时,要安置在保护气体密集区,以达到更好的防氧化作用。

图8 气瓶压力充足(10 MPa)和气瓶压力不足(2 MPa)时压力仿真分析结果

仿真时,在尺寸为80 mm的圆柱体中切割出2个夹角为60°的平面。在仿真结果中可以看到,整个区域的中部是气体汇聚最好的地方,所以在整体安装过程中,要使送气路和送丝路保持10~20 mm的距离,在保证送丝路和送气路不干涉的情况下,实现最好的防氧化保护。

1.3 三路对冲方案的仿真分析

1.3.1 模型建立

三路对冲喷气方案结合了前2种方案,将一条同轴送气送丝路和两路送气喷头组合在一起。这种方案不仅可以防止温度沿丝材扩散、发生氧化现象,还可以弥补因丝材从送丝口出来后保护气体包裹不严而导致的氧化问题。因此,该方案可以实现全方位的保护。三路流体模型如图9所示。

1.3.2 仿真分析

设置入口、出口和边界条件等。进行网格划分时,选择以5 mm为单位的网格进行划分,如图10所示。

图9 三路流体模型

图10 流体网络划分

本文采用氩气作为保护气体,设置2种压力进行模拟,对比保护气体瓶的压力大小对整个保护情况的影响,结果如图11所示。可以看出,气瓶压力对整个气体的保护作用有很大影响。

图11 气瓶压力与汇集区关系曲线

仿真结果如图12所示。可以看出,在3个气管的交汇处有一个氩气聚集区。在本方案中,氩气聚集区是防氧化最佳区域。因此,本文建议在进行激光熔覆加工时,将光线聚焦在氩气聚集区,这样可以确保在熔覆过程中最大限度地减少氧化现象的发生。

图12 不同压力仿真分析

2 方案对比

同路送气方案具有装置简单的等优点,但在整个工作过程中有可能出现防氧化效果不够好的情况。通过仿真分析可以看出,保护气体喷出后呈现为一个圆台形,丝材包裹在其中,由于送丝口的约束,保护气体刚出来时形成的空气柱体直径较小。因此,在加工过程中需要让丝材在出口处移动一段距离后再进行激光熔覆加热,以提高防氧化效果。

与同路送丝方案相比,两路送气方案增设了一条送气管,从保护气体的保护效果来看,并没有比同路送丝方案好很多,如图13所示。然而,通过仿真分析可以发现,2个送气管前方气体交汇处的保护效果最好。但是需要注意的是,这种方案不能预防因温度升高而引起的氧化危险。

从整个保护气体的效果来看,三路送气方案的保护效果无疑是最好的。然而,使用这种方案的成本非常高。仿真分析结果表明,在气体汇集处会产生一个密集区,因此,在进行熔覆加工时需要特别注意丝材的位置。

经过调查可知,实验室常用的保护气体氩气常以气瓶储存,而每瓶高纯Ar(纯度≥99.999 2%)的价格为800元,比较昂贵。很多因素都会影响整体方案的选择:1)氩气瓶中气体的含量会对防氧化效果产生较大影响,因此在加工时可以考虑多种组合方式,如当气体充足时采用同路送气方案,当同路气体不足时,可按情况打开一到两路送气管,进行辅助保护;2)加工丝材的属性也是一个很重要的影响因素,如采用铝合金和不锈钢合金进行加工时,采用的方案是不同的,因为铝合金易氧化,所以使用防氧化效果最好的三路送气方案,而加工不锈钢合金这种不易氧化的金属时,使用同路方案就可以达到防护目的。

图13 气体密集区压力曲线

3 实验验证

为验证设计机构中气体保护模块的必要性,设计了相关实验进行验证:打开保护气路进行加工;不打开保护气路进行加工,最后对比加工结果。采用的实验设备如图14所示。

图14 加工机器

实验结果如图15所示。可以看出,打开保护气路和不打开保护气路加工的金属条有明显差别,在不打开保护气路的情况下,加工的金属条表面发生了极为严重的氧化现象,整个表面粗糙度提升,甚至在一些边界处发生了较为严重的变形情况,这对整个产品的加工精度造成了较大的影响。

本文采用的保护气体为氩气,故设置氩气的属性参数,分别采用10 MPa和2 MPa的设定压力值进行模拟,通过在流体的出口和入口设置相应参数,最后运行计算得出结果。

图15 实验结果

Fig.15 Comparison of experimental results: a) experimental results after opening the gas path; b) test results without opening the gas path

4 结论

通过分析3种方案下保护气体的流动现象,得出以下结论:

1)由于在日常使用中,一般用气瓶来供应保护气体,所以在真正的工作环境下保护气体的气压并不是一成不变的,因此在仿真过程中,模拟了2种工作情况:气瓶气压充足(10 MPa);气瓶气压不足(2 MPa)。经过对比可以发现当气瓶气压不足时,保护效果较差。

2)对丝气同路进行了模拟,可以观察到当气体刚从气口流出时,由于气体还具有较大的初速度,所以扩散并不明显,而经过一段时间的扩散后,产生了一块蓝色区域,该区域能够包裹更多的熔覆区域。因此,为了获得更好的效果,应该将激光聚焦于该区域。

3)对两路对冲送气丝气进行了模拟,可以观察到两股气体交汇后产生了一块范围极大的蓝色区(在10~20 mm范围内),故可知在该方案下送丝路碰头的位置应保持在蓝色区内。

4)对三路送丝送气进行了模拟,发现三路气体交汇后产生了更大的交汇区,增加气路会使保护范围增大,从而有效提高了防氧化效果。

[1] 董昌文, 薛家祥, 徐敏, 等. 附加补偿保护气体对高速脉冲MIG焊焊缝的影响[J]. 焊接学报, 2015, 36(12): 85-88.

DONG C W, XUE J X, XU M, et al. Effect of Additional Compensation Shielding Gas on Weld Seam of High-Speed Pulsed MIG Welding[J]. Transactions of the China Welding Institution, 2015, 36(12): 85-88.

[2] NGUYEN, WECKMAN, JOHNSON, et al. High Speed Fusion Weld Bead Defects[J]. Science and Technology of Welding and Joining, 2006, 11(6): 618-633.

[3] RANGESH A, O’NEILL W. The Foundations of a New Approach to Additive Manufacturing: Characteristics of Free Space Metal Deposition[J]. Journal of Materials Processing Technology, 2012, 212(1): 203-210.

[4] LI S L, MA K Y, XU C, et al. Numerical Analysis and Experimental Verification of Resistance Additive Manufacturing[J]. Crystals, 2022, 12: 193.

[5] 常坤, 梁恩泉, 张韧, 等. 金属材料增材制造及其在民用航空领域的应用研究现状[J]. 材料导报, 2021, 35(3): 3176-3182.

CHANG K, LIANG E Q, ZHANG R, et al. Status of Metal Additive Manufacturing and Its Application Research in the Field of Civil Aviation[J]. Materials Reports, 2021, 35(3): 3176-3182.

[6] MA K, LI S, XU C, et al. Study on the Process Characteristics Based on Joule Heat of Sliding-Pressure Additive Manufacturing[J]. Materials, 2023, 16: 2017.

[7] 杨永强, 魏宏鸣. 激光增材制造设备现状及发展[J]. 电焊机, 2021, 51(1): 17-22.

YANG Y Q, WEI H M. Present Situation and Development of Laser Additive Manufacturing Equipment[J]. Electric Welding Machine, 2021, 51(1): 17-22.

[8] GUO T, HUANG D, WANG J, et al. Effect of Low-Temperature ECAP with Extended Route and Aging Heat Treatment on Structure and Properties of Cu0.6Cr Alloy[J]. Rare Met Mater Eng, 2022, 51: 3204-3213.

[9] 王柏通. 3D打印喷头的温度分析及控制策略研究[D]. 长沙: 湖南师范大学, 2014.

WANG B T. Research on Temperature Analysis and Control Strategy of 3D Printing Nozzle[D]. Changsha: Hunan Normal University, 2014.

[10] LIU C, JIANG D X, CHEN J, et al. Torsional Vibration and Fatigue Evaluation in Repairing the Worn Shafting of the Steam Turbine[J]. Engineering Failure Analysis, 2012, 26: 1-11.

[11] 徐宏图, 张琦, 罗伟, 等. 轴类零件直线度检测系统研究[J]. 航空制造技术, 2021, 64(Z2): 51-56.

XU H T, ZHANG Q, LUO W, et al. Research on Straightness Detection for Shaft Parts[J]. Aeronautical Manufacturing Technology, 2021, 64(Z2): 51-56.

[12] LI S L, GAO Z, XIONG J, et al. Study on Single-Layer and Single-Channel Microstructure of 304 Stainless Steel Using Joule Heat Additive Manufacturing[J]. Crystals, 2023, 13: 1573.

[13] ZHUO Y M, YANG C L, FAN C L, et al. Microstructure and Mechanical Properties of Wire Arc Additive Re pairing Ti-6.5Al-2Sn-2Zr-4Mo-4Cr Titanium Alloy[J]. Materials Science and Technology, 2020, 36(15): 1712-1719.

[14] CHEN Y, YANG C, FAN C, et al. Microstructure Evolution and Mechanical Properties of a Nickel-Based Superalloy Repaired Using Wire and Arc Additive Manufacturing[J]. Materials Characterization, 2022, 193: 112315.

[15] COLEGROVE P A, COULES H E, FAIRMAN J, et al. Microstructure and Residual Stress Improvement in Wire and Arc Additively Manufactured Parts Through High-Pressure Rolling[J]. Journal of Materials Processing Technology, 2013, 213(10): 1782-1791.

[16] MONTOYA-ZAPATA D, CREUS C, ORTIZC I, et al. Generation of 2.5D Deposition Strategies for LMD-based Additive Manufacturing[J]. Procedia Comput Sci, 2021, 180: 280-289.

[17] MCANDREW A R, ROSALES M A, COLEGROVE P A, et al. Interpass Rolling of Ti-6Al-4V Wire+Arc Additively Manufactured Features for Microstructural Refinement[J]. Additive Manufacturing, 2018, 21: 340-349.

[18] GU J L, YANG S L, GAO M J, et al. Micropore Evolution in Additively Manufactured Aluminum Alloys under Heat Treatment and Inter-Layer Rolling[J]. Materials & Design, 2019, 186: 108288.

[19] ZHANG T, LI H, GONG H, et al. Effect of Rolling Force on Tensile Properties of Additively Manufactured Inconel 718 at Ambient and Elevated Temperatures[J]. Journal of Alloys and Compounds, 2021, 884: 161050.

[20] ZHANG H, WANG X, WANG G, et al. Hybrid Direct Manufacturing Method of Metallic Parts Using Deposition and Micro Continuous Rolling[J]. Rapid Prototyping Journal, 2013, 19(6): 387-394.

[21] ZHANG H, WANG R, LIANG L, et al. HDMR Technology for the Aircraft Metal Part[J]. Rapid Prototyping Journal, 2016, 22(6): 857-863.

[22] FU Y, ZHANG H, WANG G, et al. Investigation of Mechanical Properties for Hybrid Deposition and Micro-Rolling of Bainite Steel[J]. Journal of Materials Processing Technology, 2017, 250: 220-227.

[23] 周开心, 王少华, 张海鸥, 等. 微铸锻对电弧增材制造 5A56 铝合金组织与性能的影响[J]. 热加工工艺, 2021, 50(5): 12-17.

ZHOU K X, WANG S H, ZHANG H O, et al. Effect of Micro-casting and Forging on Microstructure and Properties of 5A56 Aluminum Alloy Produced by Arc Additive Manufacturing[J]. Hot Working Technology, 2021, 50(5): 12-17.

[24] ZOU X, YAN Z, ZOU K, et al. Grain Refinement by Dynamic Recrystallization during Laser Direct Energy Deposition of 316L Stainless Steel under Thermal Cycles[J]. Journal of Manufacturing Processes, 2022, 76: 646-655.

[25] YADOLLAHI A, SHAMSAEI N, THOMPSON S M, et al. Effects of Process Time Interval and Heat Treatment on the Mechanical and Microstructural Properties of Direct Laser Deposited 316L Stainless Steel[J]. Materials Science and Engineering: A, 2015, 644: 171-183.

[26] KAN W H, JIANG D, HUMBERT M, et al. Effect of In-Situ Layer-By-Layer Rolling on the Microstructure, Mechanical Properties, and Corrosion Resistance of a Directed Energy Deposited 316l Stainless Steel[J]. Additive Manufacturing, 2022, 55: 102863.

Design and Analysis of Laser Paraxial Air Supply Structure

XU Chao1, DONG Yuefeng1, XIONG Jie1,MENG Siyu2,LI Suli1, YANG Laixia1

(1. College of Mechanical Engineering, Xi'an University of Science and Technology, Xi'an 710054, China; 2. College of Water Conservancy and Architectural Engineering, Northwest A&F University, Xi'an 712100, China)

The work aims to understand the laser additive manufacturing technology, design an integrated wire feeding and air supply mechanism and establish a model for it. Through comparative analysis of different wire feeding and air supply mechanisms, three design schemes were developed. By utilizing fluid models, the flow of protective gas, argon, was analyzed to determine the most suitable installation position. The first scheme involved a dual-axis design where the wire feeding mechanism and air supply mechanism were opposing each other. The second scheme utilized a single path for both the wire feeding mechanism and air supply mechanism. The third scheme involved an angle-offset design where two gas delivery pathways were opposing the wire feeding machine at an angle. In the first scheme, the opposing flow of the wire feeding mechanism and air supply mechanism caused turbulence in the gas flow, resulting in a diffusion phenomenon where there was a concentrated area of protective gas. In the second scheme, there was a possibility of insufficient oxidation protection during the operation when the wire feeding mechanism and air supply mechanism were in the same path. In the third scheme, the opposing flow of the two air supply pathways with respect to the wire feeding machine effectively controlled the flow of argon, improving the utilization efficiency of argon. Laser cladding of wire materials in this configuration would provide the maximum oxidation protection.Through the comparative analysis of different wire feeding and air supply mechanisms, it is finally determined that the protection effect of the three-way air supply scheme is the most suitable.

laser additive manufacturing; integrated design of wire feeding and air supply mechanism; belt drive wire feeding mechanism; fluid simulation;argon

10.3969/j.issn.1674-6457.2024.01.019

TH122

A

1674-6457(2024)01-0167-07

2023-09-08

2023-09-08

陕西省厅市联动重点项目(2022GD-TSLD-63,2022GD-TSLD-64);陕西省秦创原“科学家+工程师”队伍建设(2022KXJ-071)

Key Projects of Provincial Departments and Cities in Shaanxi Province (2022GD-TSLD-63, 2022GD-TSLD-64); Shaanxi Province Qin Chuangyuan “Scientist+Engineer”Team Construction (2022KXJ-071)

徐超, 东岳峰, 熊杰, 等. 激光旁轴送气结构设计与分析[J]. 精密成形工程, 2024, 16(1): 167-173.

XU Chao, DONG Yuefeng, XIONG Jie, et al. Design and Analysis of Laser Paraxial Air Supply Structure[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 167-173.